某车型前副车架异响问题解析

2022-10-27王小兵宋雅婷唐乐为

吴 黎,王小兵,李 荣,宋雅婷,唐乐为

(1.湘潭理工学院,湖南 湘潭 411100;2.广汽三菱汽车有限公司,湖南 长沙 410100;3.广汽菲亚特克莱斯勒汽车有限公司,湖南 长沙 410100;4.湖南大学,湖南 长沙 410082)

1 前言

底盘异响是指汽车行驶过程中,底盘某一部件或多个部件发出异常声响。底盘异响不仅严重影响驾驶体验,导致顾客投诉,而且易导致扭矩衰减,造成部件损坏等安全隐患。常见的底盘异响来源包括制动异响、车轮异响、传动异响、悬架异响和转向异响等。产生异响的原因一般与零件或结构设计、装配工艺及零件品质等因素有关,比如零件之间不合理的间隙设计、零部件磨损导致连接松动、扭矩设置不合理或装配不当、零件尺寸不合格等,导致两零件间存在相互运动。针对某车型整车道路试验过程中出现的底盘异响问题,通过实车测量、问题车辆零件拆解及供应商零件现场加工工序审核等方法,识别问题原因,并提出对应的解决方案。

2 问题描述与分析

2.1 问题的描述

某车型在进行整车道路试验时,发现当车辆通过减速带、卵石路及绳索路时,底盘右前方会发出类似金属碰撞的异响,并且车速越快响声越大。根据异响问题解析经验并结合其他车企针对底盘异响研究总结,推测前悬部件某个连接点异常导致异响。

2.2 问题的分析

首先对前悬相关零件连接点分别测量扭矩,相关紧固点的扭矩合格范围均设置为spec下限值~上限值+20%,扭矩测量结果如图1所示。通过检测发现扭矩均合格,排除连接点未打紧风险。

图1 前悬部件连接点扭矩测量结果(Nm)

进一步对前悬部件进行拆解分析,逐一检查转向器、稳定杆、减震器、副车架、左右下摆臂等部件连接状态,确认结果如表1所示。检查发现所有连接点均无滑牙、碰伤等缺陷,仅副车架与右下摆臂连接处压痕不完整。对比左侧,右侧底部无压痕,如图2所示,推测该位置引起异常。

图2 副车架与下摆臂衬套连接处压痕状态

表1 前悬零件拆解检查结果

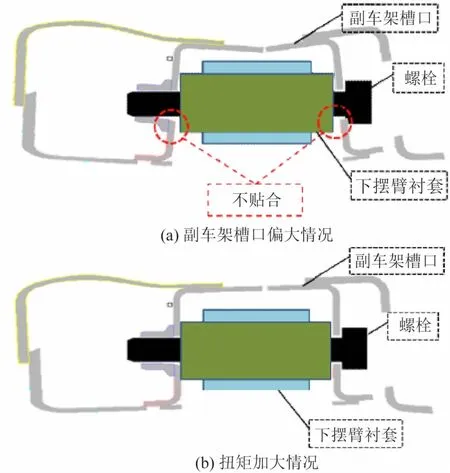

为了进一步锁定异响源,分别对5台异响车辆通过加大扭矩的方式进行确认。如图3所示,当扭矩增大到150~180Nm时异响消失,由此确认前副车架与右下摆臂螺栓连接处为产生异响的位置。

图3 加大扭矩验证结果

根据副车架与右下摆臂装配关系,摆臂衬套通过螺栓与副车架连接,衬套为橡胶件,可以缓冲摆臂传递过来的冲击力。由于衬套内部还包含一个金属套管,实际上连接状态为螺栓从金属套管穿过后紧固在副车架上。通过上述分析可知底盘异响为该连接位置,图4运用系统图对该位置异响进行详细分析。

图4 副车架异响分析系统图

经过现场确认,人员操作、总装装配工具及扭矩设置均符合要求,重点对零件进行核查。通过对下摆臂衬套、螺栓及副车架槽口尺寸进行测量,发现副车架槽口跨距及平行度均有超差,如表2所示,确认为造成异响产生的要因。

表2 零件测量结果

结合尺寸测量及零件实物分析,副车架槽口跨距超差零件基本都是下端尺寸偏大,即使扭矩符合设计值,但是衬套与槽口下端并未完全贴合,导致衬套处于未夹紧状态。当受到摆臂冲击力时,衬套与螺杆产生径向的相对运动,衬套内部金属套管与螺杆碰撞发出异响,如图5a所示。挑选副车架槽口跨距及平行度均合格的零件装车并完成300km耐久测试,并未发现异响产生。由此确认该处槽口尺寸超差是造成异响产生的根本原因。

在前期确认过程中,当增大扭矩时,异响也会消失。不难分析,加大扭矩会使得槽口下端在紧固力的作用下强制变形夹紧,此时衬套与槽口内侧贴合,当车辆过颠簸路面时,来自摆臂的冲击力不会造成衬套与螺杆的相对运动,异响消失,如图5b所示。

图5 副车架异响原理图

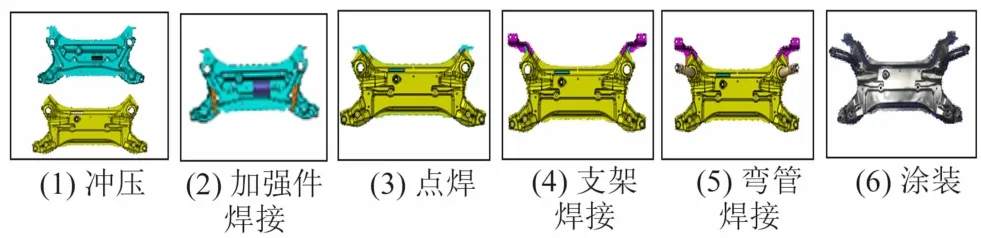

为了进一步锁定副车架槽口尺寸超差的原因,对供应商零件加工制造现场进行审核。针对副车架生产工艺流程进行逐一排查,并采用关联图进行末端要因确定。图6为副车架生产工艺,由生产过程可知,槽口单品冲压过程及焊接过程均可能对最终尺寸产生影响。

图6 副车架生产工艺

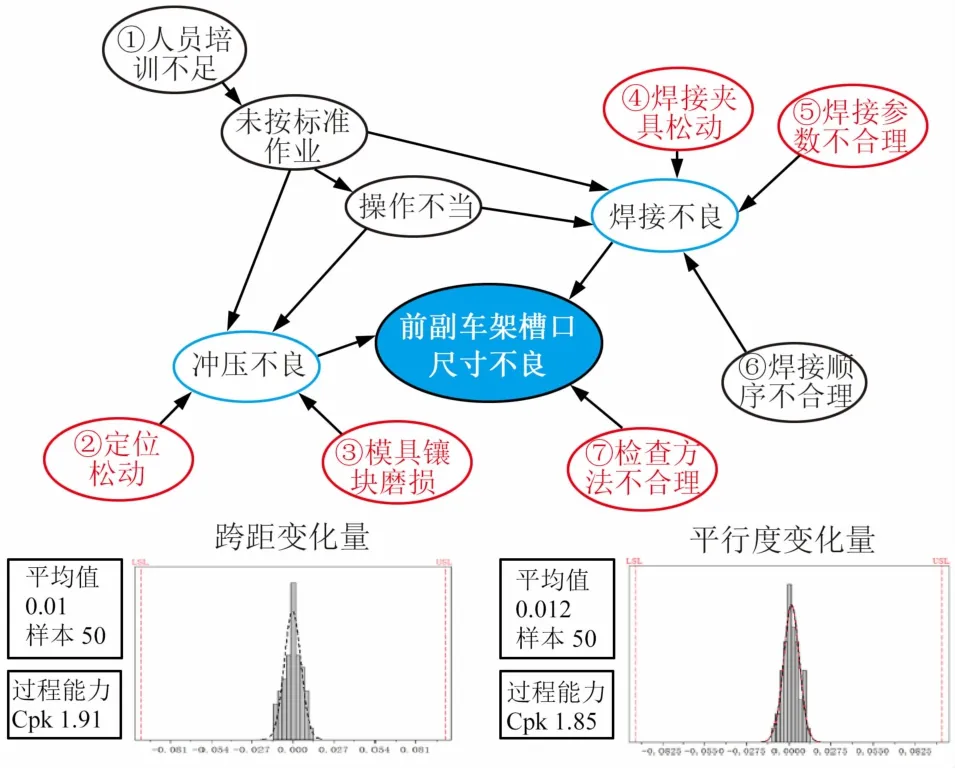

图7为副车架槽口尺寸不良关联图,通过现场核对由排除法初步确认冲压模具定位松动、模具镶块磨损。焊接夹具松动、焊接参数设置及检查方法不合理可能为最终末端要因。

图7 副车架槽口尺寸不良关联图

冲压过程的影响

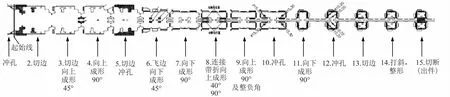

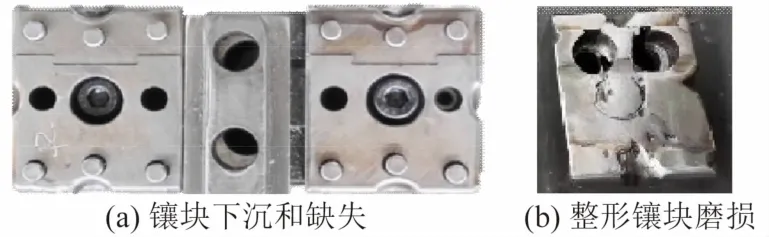

图8为副车架槽口单品冲压工艺流程图,共包含15道加工工序。通过现场审核发现,11工序的成型镶块和14工序的整形镶块均存在异常。

图8 副车架槽口单品冲压工艺流程图

如图9所示,11工序的成形镶块出现销钉缺失和下沉的现象,使得槽口单品在成形过程中无法有效定位。另外14工序整形镶块出现严重磨损及开裂,也会对槽口单品的最终尺寸产生较大影响。

图9 冲压模具镶块审核情况

将冲压成形的右侧槽口单品进行精度测量,测量结果如表3所示,与总成测量结果一致,槽口跨距及平行度均有超差,由此确定冲压过程为要因。

表3 副车架右侧槽口单品测量结果

焊接过程的影响

副车架槽口的焊接过程主要包含槽口单品两条缝焊、螺母焊接以及槽口单品焊接至副车架等3个过程。如图10所示,通过现场审核发现焊接工序定位销磨损,标准为Φ14.85~Φ14.9mm,实际尺寸为Φ14.49mm,使得夹具夹紧后槽口与定位板有间隙,导致零件松动。

图10 焊接夹具定位

为了进一步确认焊接夹具及焊接参数的影响,测量了焊接前后槽口尺寸的变化量,如图11所示。槽口跨距及平行度在焊接前后变化了趋于0,说明焊接过程对槽口尺寸影响不大。因此虽然焊接定位销磨损,但确定为非要因。

图11 焊接前后槽口尺寸变化情况

检查方法的影响

通过上述分析,基本确定冲压模具定位销缺失及镶块磨损为副车架槽口尺寸不合格的主要原因。针对不良件流出因素,对供应商现场检查方法进行了审核。从检查方法来看,如图12所示,供应商对副车架槽口单品仅进行外侧型面检具检查及对紧固孔尺寸进行测量,对槽口跨距及平行度未作检查要求。而对副车架总成采用通止规进行检查,造成槽口下端跨距超差无法被检测到。

图12 副车架槽口单品及总成检查方式

综上所述,冲压模具销钉缺失及镶块磨损为副车架槽口尺寸不合格的根本原因,检查方法不合理为不良品流出的主要因素,针对以上核查的不良因素分别制定对策。

3 对策实施及效果确认

3.1 改善对策制定

针对各项不良因素,分别制定改善对策,如表4所示。

表4 副车架右侧槽口改善对策

3.2 改善效果确认

图13为对策实施前后副车架槽口尺寸对比。从测量结果可知:对策实施前,槽口跨距中值在60.6,最大值为61.2,部分零件尺寸超差上限值,并且平行度在0.3上下波动,超出标准范围;对策实施后,槽口跨距中值在60.52,差异不大,但是所有尺寸均在标准尺寸范围,并且改善后平行度均在0.3以内,满足标准要求。

图13 副车架槽口不良改善效果对比

表5为对策实施后连续两个月监控整车道路测试结果,从测试结果可知,异响故障发生率已降至0,说明改善对策有效。

表5副车架异响改善效果确认

4 结束语

本文为了解析副车架异响问题,着重从问题车辆部件拆解、零件测量及供应商零件现场加工工序审核3个方面进行解析,并运用系统图、关联图等方法对原因进行逐一排查,确认副车架槽口尺寸超差及超差的末端原因为槽口冲压成形镶块定位销缺失及整形镶块磨损。通过对策实施,有效降低了盘异响发生概率,极大地减少整车返修工时,并且降低了市场产生抱怨的概率。