聚氨酯混合料强度形成与温度稳定性研究

2022-10-26张新雨任瑞波孙敏

张新雨,任瑞波,孙敏

(山东建筑大学 交通工程学院,山东 济南 250101)

0 引言

随着我国公路建设的迅速发展,道路质量的要求也越来越高。传统水泥混凝土路面由于存在施工和养护时间长、防滑性能不足等问题而被沥青路面取代[1]。交通量的日益增加使沥青道路出现了车辙、疲劳、水损害、耗能和污染大等问题[2]。聚氨酯(Polyurethane,PU)是一种新型湿固性高分子材料,由于其混合料可以冷拌冷铺,极大地降低能源消耗,现已成为道路工程领域的一个研究热点。聚氨酯胶结料最早应用于空隙弹性路面,其混合料(Poroelastic Road Surfaces,PERS)由聚氨酯聚合物、橡胶粉颗粒和集料组成。孙铭鑫[3]通过试验研究给出了PERS混合料配合比设计的关键因素,评价了路用性能,推荐了层间处理方案。肖庆一等[4]推荐了混合料合理级配类型,制备的PERS混合料可以有效地破除冰雪。排水路面具有抵抗车辆滑移、减轻行车水雾、降低道路噪音等优点,可有效减少城市雨洪灾害和水污染[5]。因此,有些学者将聚氨酯作为排水路面的结合料应用于轻交通道路。王唐斌[6]采用聚氨酯结合料,设计了排水人行道的材料组成和结构,并研究了集料特性对混合料性能的影响,聚氨酯碎石混合料(Porous Polyurethane Mixture,PPM)在轻交通排水路面上效果良好。2017年以来,聚氨酯混合料替代大孔径排水式磨耗层(Open Graded Friction Courses,OGFC)成为热点,CHEN等[7-8]采用单组分聚氨酯制备PPM,发现聚氨酯可以提高PPM的抗磨性能,且噪音吸收功能优于OGFC。LU等[9]试验研究了聚氨酯透水混合料(Polyurethane Bounded Pervious Mixture,PUPM)的主要力学性能,与德国常规多孔沥青混合料(Porous Asphalt Concrete,PA)的性能对比可知,PUPM的水力传导性和声学性能均优于PA。李添帅等[10]研究了PUPM的关键性能,对比分析了PUPM和PA的路用性能和排水功能,结果表明PUPM的力学性能优异,其排水功能远优于PA。可见,目前聚氨酯材料在道路工程领域已经有了较多研究,取得了一定成果,但对于聚氨酯代替沥青作为结合料方面,大多集中于聚氨酯混合料功能性路面开发,所研发的聚氨酯混合料多采用骨架空隙结构,而此结构存在水稳定性问题,反复冻融循环对其耐久性会产生较大影响[11]。在混合料组成设计上,目前缺乏对悬浮密实结构和骨架密实结构聚氨酯混合料的组成设计、评价指标、强度形成规律和温度稳定性方面的研究。

基于此,在悬浮密实结构聚氨酯混合料(Polyurethane Concrete-13,PC-13)和骨架密实结构聚氨酯混合料(Stone Matrix Polyurethane-13,SMP-13)的矿料组成设计基础上,推荐冻融劈裂比和空隙率等指标作为聚氨酯混合料设计的关键指标,并确定聚氨酯结合料用量;通过劈裂强度试验和马歇尔试件体积变化分析不同环境温度对密实结构聚氨酯混合料强度和体积变化影响;全面监测不同环境温度下,充分接触空气时聚氨酯结合料的黏度变化,分析聚氨酯结合料的施工可操作性;开展车辙试验和低温弯曲试验以评价聚氨酯混合料的温度稳定性。

1 试验材料和方法

1.1 试验材料

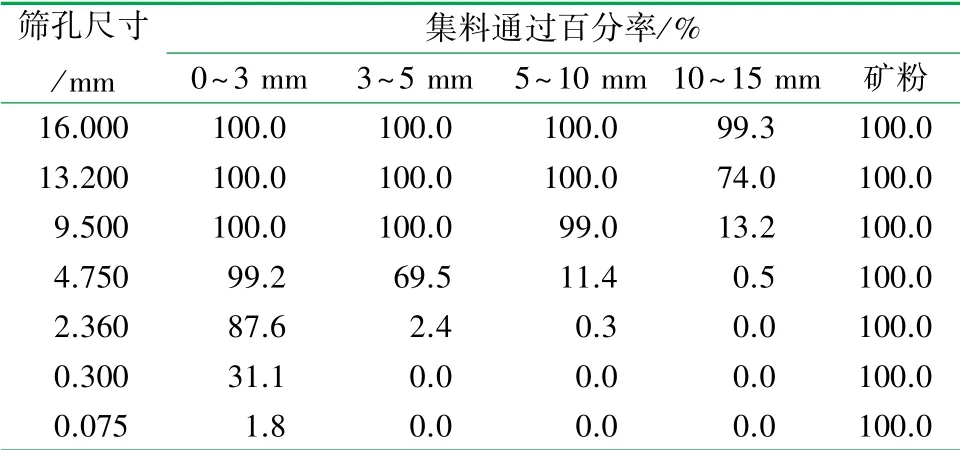

聚氨酯结合料为烟台万华公司的单组分湿固化聚氨酯结合料,如图1所示,具体技术指标见表1。集料来自济南市港沟拌合站,为0~3、3~5、5~10和10~15 mm 4档玄武岩集料以及矿粉,集料筛分采用16、13.2、4.75、2.36、0.6、0.3、0.075 mm固定尺寸套筛筛分,结果见表2。

表2 集料筛分数据表

图1 聚氨酯结合料图

表1 聚氨酯技术指标表

1.2 试验方法

(1)聚氨酯混合料马歇尔试件成型

常温下,将按比例配制的集料在拌锅中搅拌30 s,待搅拌完毕后,将对应比例聚氨酯结合料加入集料中搅拌60 s,待搅拌完毕,再将矿粉加入拌锅搅拌60 s。拌合均匀后,出料,取适量混合料,马歇尔击实仪双面击实50次成型试件。

(2)劈裂试验和冻融劈裂试验

采用沥青混合料综合压力试验机如图2所示,按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》[12]进行劈裂试验和冻融劈裂试验,干劈裂实验常温25℃下直接加载,冻融劈裂试验对照组25℃水浴保温2 h后室温下立即加载,实验组-18℃保温16 h后,再在25℃水浴保温2 h,室温下立即加载,加载速率均为50 mm/min。

图2 沥青混合料综合压力试验机

(3)布氏黏度试验

按照JTG E20—2011[12]中的方法及要求,采用布氏黏度仪进行聚氨酯的旋转黏度试验。聚氨酯胶结料与沥青密度不同,取样时盛料管取样胶结料约12 g。试验转子和盛料管需置于20、30、40℃等3种温度下保温1.5 h后,再在试验设备保温至所需温度。黏度数值稳定后,每个试验温度下,每隔60 s读数一次,取连续3次读数的均值为测定值。

(4)车辙试验和低温弯曲试验

按照JTG E20—2011[12]中的方法开展PC-13和SMP-13车辙试验和低温小梁弯曲试验。车辙板为常温下制作,静置48 h后脱模,再静置48 h后进行车辙试验,试验温度为60℃、试件保温时间>5 h、轮压为0.7 MPa、试验时间为60 min。低温弯曲试验的温度为-10℃,其加载速率为50 mm/min。

2 聚氨酯混合料配合比设计

2.1 矿料组成设计

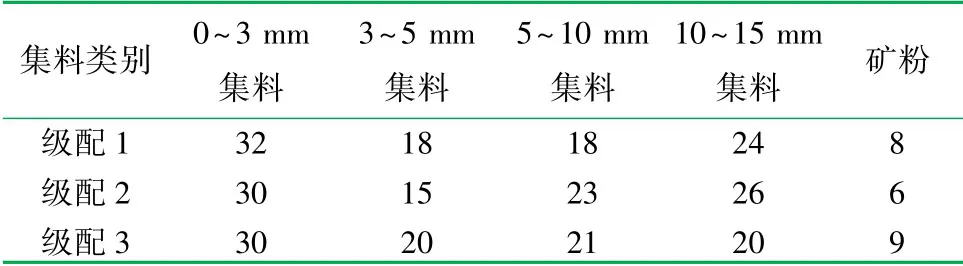

已有研究表明,冻融循环对聚氨酯混合料影响较大[13],故选用冻融劈裂强度比作为矿料组成设计的关键指标。PC-13混合料和SMP-13混合料级配设计见表3和4,级配曲线图如图3所示,分别制作胶石比(聚氨酯质量比集料质量)为4.5%的PC-13和SMP-13马歇尔试件,室温下带模养生24 h后脱模养生3 d,将脱模后的试件按照规范方法进行冻融劈裂实验,试件的冻融劈裂强度试验结果见表5。

表5 级配试验结果表

图3 聚氨酯混合料级配曲线设计图

表3 PC-13类型级配设计表(通过百分率) %

表4 SMP-13类型级配设计表(通过百分率) %

分析表3可知,PC-13混合料的矿粉用量比传统AC-13(Asphalt Concrete)混合料高,原因是所取石料品质有别,0~3和3~5 mm两档集料中细颗粒较少,需要更多矿粉补充细颗粒。分析表5可知,3种PC-13级配干劈裂抗拉强度均在5~6 MPa之间,冻融后劈裂强度>2 MPa,远大于传统基质沥青混合料,虽然冻融劈裂强度比较小,但冻融后劈裂强度仍大于基质沥青混合料,因此满足路面使用需求,基于冻融前后的劈裂强度和冻融强度劈裂比选用级配2作为PC-13混合料最佳级配,级配2矿粉用量接近传统AC-13混合料。3种SMP-13级配的干劈裂抗拉强度差别较小,但均大于传统基质沥青混合料[11],其值最高可达4 MPa,冻融后劈裂强度仍大于传统基质沥青混合料,冻融劈裂强度比较小且3种级配差别较小,基于劈裂强度和冻融劈裂强度比,选用级配3作为SMP-13混合料最佳级配。

2.2 最佳胶石比

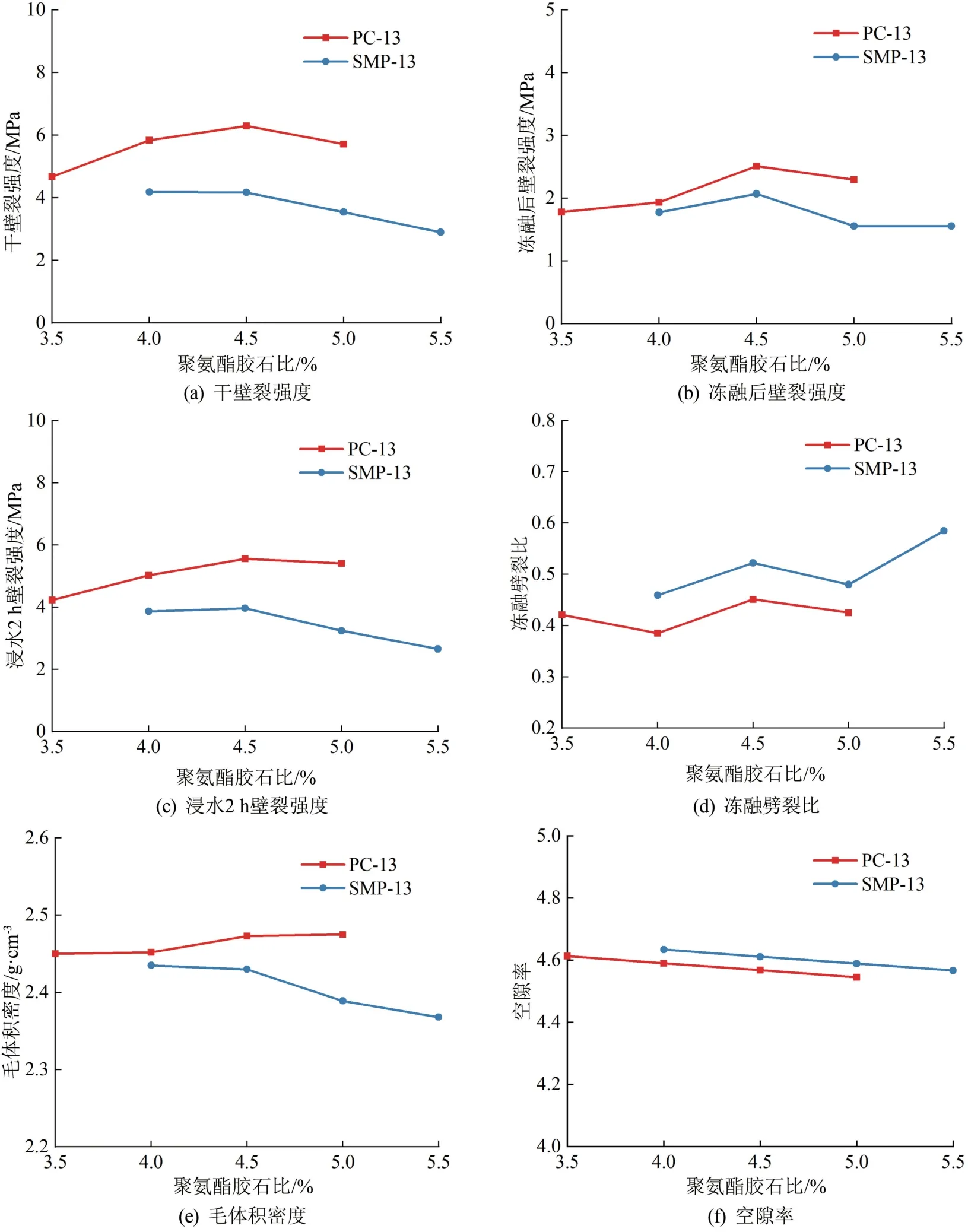

按上述矿料最佳级配,分别成型4组不同胶石比的PC-13和SMP-13马歇尔试件,PC-13的胶石比分别设置为3.5%、4%、4.5%、5%,SMP-13的胶石比分别设置为4%、4.5%、5%、5.5%,基于水稳定性的要求,推荐采用冻融前后劈裂强度、冻融劈裂强度比、毛体积密度和空隙率等指标来确定最佳胶石比,试验测试结果如图4所示。

图4 胶石比指标测试结果图

对于两种密级配聚氨酯混合料,随着胶石比增加,干劈裂抗拉强度、浸水2 h后劈裂强度、冻融后劈裂强度均先增加后减小,两种混合料均在4.5%胶石比时劈裂强度最大。空隙率则呈递减趋势,毛体积密度和冻融劈裂强度比在4.5%胶石比时较为合适,因此确定两种混合料的最佳胶石比均为4.5%。对比两种不同级配,PC-13混合料冻融前后的劈裂强度大于SMP-13混合料,但冻融劈裂比小于SMP-13混合料,PC-13混合料空隙率要比SMP-13混合料小,PC-13的矿料级配更密实,固化后劈裂强度较大。

3 不同温度下强度形成规律和体积安定性

聚氨酯结合料是一种湿固性胶黏剂,环境条件是聚氨酯材料固化反应速度的关键影响因素,因此有必要研究不同环境温度下聚氨酯材料强度的形成情况,以分析其形成机理,并确定聚氨酯混合料的养生时间和开放交通时间,为聚氨酯混合料设计及施工养护提供依据。另外,与骨架空隙结构不同,密实结构聚氨酯混合料固化过程中存在膨胀问题,需研究混合料强度形成过程中的体积变化规律。

3.1 不同温度下强度形成规律

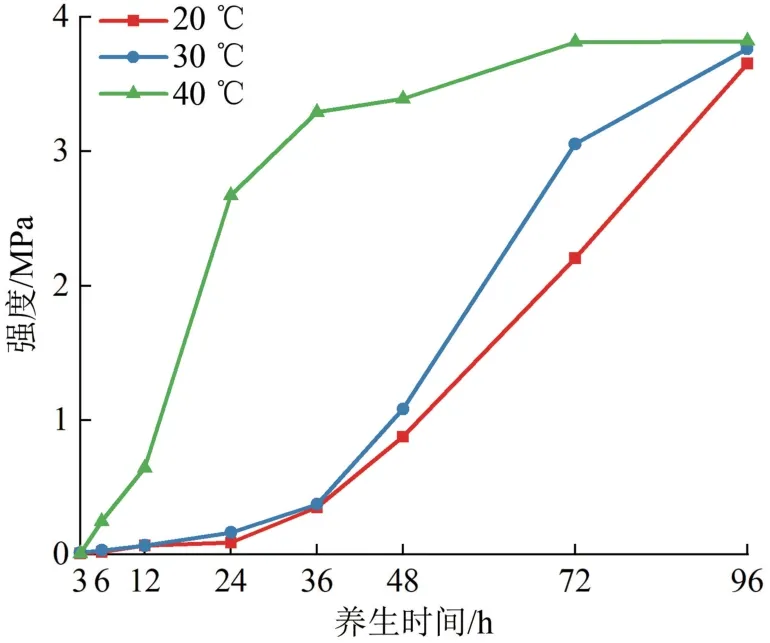

根据PC-13和SMP-13的矿料级配和胶石比,成型马歇尔试件,在20、30和40℃的环境温度下分别养生3、6、12、24、36、48和72 h后,室温下立即测试试件的劈裂强度,劈裂试验结果如图5和6所示。

图5 PC-13混合料劈裂强度发展规律图

图6 SMP-13混合料劈裂强度发展规律图

由图5和6可知,在20和30℃环境温度下,PC-13和SMP-13前期强度增长缓慢:PC-13混合料的强度前48 h从0.1 MPa增长到1.2 MPa,48 h后其值迅速增长,96 h后趋于稳定达到4.6 MPa;SMP-13混合料的强度前48 h从0.1 MPa增长到约1 MPa,48 h后其值迅速增长,96 h趋于稳定达到3.8 MPa。在40℃环境温度下,两种混合料强度增长趋势相似,0~12 h强度值增长幅度较小,12 h后其强度开始迅速增长,48 h后增长减缓,96 h后趋于稳定。横向对比同温度同养护时间下的两种混合料,SMP-13劈裂强度比PC-13低。分析图4和5,聚氨酯混合料完全形成强度所需时间约为4 d。聚氨酯混合料路面开放交通或者铺筑下一层的时间则应根据施工环境和条件决定,热拌沥青混合料温度<50℃即可开放通车,此时对应的劈裂强度约为1.5 MPa,以此为标准,当气温>30℃时,施工后18 h即可满足强度开放交通,当气温为20~30℃时,宜在施工后48 h开放交通。

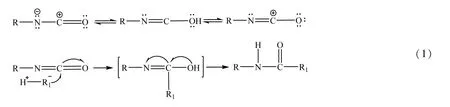

聚氨酯混合料养护温度越高,形成强度越快,原因在于聚氨酯混合料的固化反应是一种化学缩合反应过程,其反应方程式由式(1)[14]表示为

由于空气中的水分或混合料体系中含有活泼性氢等物质,会与聚氨酯结合料发生反应形成脲键而促进交联固化,使聚氨酯混合料逐渐固化形成强度,最后形成立体的三维网状结构。因此,环境温度越高,聚氨酯凝胶速度越快[15],官能团反应越剧烈,固化时间越短,形成强度也就越快。

3.2 不同温度下体积安定性

密实结构聚氨酯混合料在固化反应过程中会产生一定程度的体积膨胀,为研究体积膨胀形成规律及其安定性,监测环境温度分别为20、30和40℃下带模养生3、6、12、24、36、48和72 h的马歇尔试件高度,记录各养生时长下养生完毕较试件刚成型时的高度差,以此分析其体积安定性。试验结果如图7和8所示。

图7 PC-13混合料高度发展规律图

图8 SMP-13混合料高度发展规律图

由图7和8可知,体积变化速率方面,在20和30℃下,0~12 h体积形成速率较快,之后试件体积缓慢增加,48 h后体积增长速率变大;而在40℃下,试件体积在成型后3 h内增长迅速,达到总增加量的一半,在24 h之后增长速度减缓。总体积变化量的大小在不同环境温度依次为40、30、20℃,即温度越高混合料体积变化量越大,且SMP-13的体积变化量大于PC-13混合料。聚氨酯混合料会有膨胀现象产生体积差,主要是由于聚氨酯混合料的固化反应会产生CO2气体,温度较高,固化反应速率较快,强度形成快,同时体积膨胀也快;温度较低时,固化反应速率较慢,强度形成慢,体积膨胀也慢;在混合料整体强度逐渐增强后,温度对混合料的强度和体积影响变小[16]。

4 不同温度聚氨酯布氏黏度发展规律

为研究聚氨酯的固化特性,为施工可操作时间提供参考,分析了不同温度下聚氨酯的布氏黏度随时间变化的规律[17]。所用聚氨酯为单组分湿固化材料,与空气中少量的水反应而固化,为加速这一进程,采用搅拌机搅拌聚氨酯,加大聚氨酯与空气的接触。试验温度为20、30和40℃时,搅拌机搅拌速度为300 rpm,隔0.5 h取样一次,测定同温度下的布氏黏度,黏度试验结果如图9所示。

由图9可知,试验温度越高,聚氨酯的初始黏度越低。在不同试验温度下,黏度均以平缓速率增长,均在5 h后黏度增长速率变大。20℃下初始黏度最大,随时间变化的总增长量也最大,从初始的2.1 Pa·s到3 Pa·s搅拌用时约为5 h,从2.1 Pa·s到5 Pa·s搅拌用时约为7.5 h;而30℃下搅拌7.5 h聚氨酯布氏黏度从0.9 Pa·s变化到2.5 Pa·s;40℃下搅拌7.5 h后聚氨酯布氏黏度从0.6 Pa·s变化到1.6 Pa·s。对比苯乙烯-丁二烯-苯乙烯嵌段共聚物(Styrene-Butadiene-Styrene Block Copolymers,SBS)改性沥青施工技术要求135℃黏度<3 Pa·s,表明聚氨酯结合料具有足够的施工可操作时间。聚氨酯布氏黏度的变化和固化强度的形成有关,体系的初始温度对体系的流变性和固化有明显的影响[15],高的初始温度对应于低的黏度和快速的凝胶。

图9 不同温度下聚氨酯布氏黏度变化规律图

5 聚氨酯混合料温度稳定性

5.1 混合料高温稳定性

通过车辙试验研究聚氨酯混合料的高温稳定性,进行PC-13和SMP-13的车辙试验,并与悬浮密实型基质沥青试件AC-13、骨架密实型SBS改性沥青试件(Asphalt Matrix Mixture,SMA-13)进行比较,试验温度为60℃、轮压为0.7 MPa,车辙试验后试件辙痕如图10所示,车辙试验结果如图11所示。

图10 车辙痕迹图

图11 车辙试验结果图

由车辙试验结果可知,PC-13混合料的动稳定度分别是AC-13、SMA-13混合料的42和18倍,SMP-13混合料的动稳定度分别是AC-13、SMA-13混合料的18和9倍,且聚氨酯混合料的车辙深度远小于AC-13、SMA-13混合料的车辙深度,表明聚氨酯混合料的高温性能非常优异。分析原因,聚氨酯胶黏剂固化后形成了交联网状体系,体系黏结力大,同时对集料的裹覆力也大大加强[18],体系受温度影响小,使得聚氨酯混合料的高温稳定性得到较大提升。

5.2 混合料低温稳定性

通过低温小梁弯曲试验评价聚氨酯混合料的低温稳定性,切割车辙板成型PC-13和SMP-13混合料小梁试件,荷载加载速率为50 mm/min、温度为-10℃,并与悬浮密实基质沥青试件(AC-13)、骨架密实型SBS改性沥青试件(SMA-13)进行对比分析,低温小梁如图12所示,试验结果见表6。

图12 低温小梁图

表6 低温小梁试验结果表

分析表6可知,对于两种结构的聚氨酯混合料,PC-13混合料在-10℃下被破坏时的跨中挠度和弯拉应变均最大,对应的弯拉劲度模量低,低温性能良好,而SMP-13混合料在-10℃下破坏时的跨中挠度和弯拉应变均较大,弯拉劲度模量最小,低温性能良好。与AC-13和SMA-13混合料相比,PC-13混合料的低温弯曲应变分别是AC-13、SMA-13混合料的2.3和2.1倍,SMP-13混合料的低温弯曲应变分别是AC-13、SMA-13混合料的2和1.8倍,表明聚氨酯混合料低温性能优于常规沥青混合料。分析原因,聚氨酯结合料固化后形成的三维网状结构有效地稳定了混合料结构体系[17],提高了混合料的低温稳定性。

6 结论

采用劈裂强度、冻融劈裂强度比和空隙率等指标进行密级配聚氨酯混合料配合比设计,监测不同环境温度下马歇尔试件强度和体积变化,研究不同温度下聚氨酯布氏黏度变化,进行车辙试验和低温弯曲试验,主要得到以下结论:

(1)PC-13和SMP-13的最佳胶石比为4.5%。密实结构聚氨酯混合料完全固化时间约为96 h,环境温度>30℃时,建议施工后18 h开放交通;环境温度为20~30℃时,建议施工48 h后开放交通。20~40℃环境温度下,施工可操作时间>7.5 h,满足施工要求。密实结构聚氨酯混合料的高低温稳定性均优于基质沥青混合料和SBS改性沥青混合料。

(2)根据路面结合料的功能和使用特点所开发的聚氨酯结合料较少,性能有待优化;对于混合料体积膨胀问题是否对路面结构产生影响需要进一步分析;聚氨酯混合料的水稳定性能和疲劳性能以及聚氨酯混合料空隙率测试和计算方法仍需开展进一步研究。