“水-冰”转换钢结构系统改进方案试验研究*

2022-10-26姚博强吕雪源

姚博强,吕雪源,李 浩,陈 蕾,王 祥

(1.中建一局集团建设发展有限公司,北京 100102; 2.中国建筑一局(集团)有限公司,北京 100161;3.同济大学建筑与城市规划学院,上海 200092)

0 引言

为满足2022年北京冬奥会国际冰壶比赛的赛事要求,需要将国家游泳中心场馆“水立方”原有的游泳场地改造成可以敷设冰面进行冰壶比赛的场地,实现“水-冰”转换。场馆在两种运营模式中进行灵活切换,主要面临两个问题:一是场地标高差异较大,冰上运动对场地标高平整度要求严苛,局部2m范围高差小于3mm,整体高差控制在6mm以内;二是转换工期短,且受场馆内场地的制约,转换改造过程不能投入大型机械设备。为此,项目团队通过多方案比选和试验验证,提出了装配式钢支撑+预制混凝土面板组合的改造方案,为冰壶比赛项目顺利完赛奠定坚实可靠的基础。

项目实践表明,由于钢结构架体在标高调节过程中存在架体间联动问题,架体需要进行多次反复调节才能达到场地标高差的精度要求。为进一步提升架体的安拆效率和调平精度,本文在原方案基础上进行了优化,增设了精调装置,并对架体连接构造进行细部改进,最后通过架体试验检验了方案优化效果。

1 架体设计方案

1.1 原架体设计方案

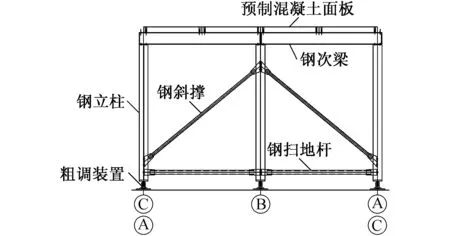

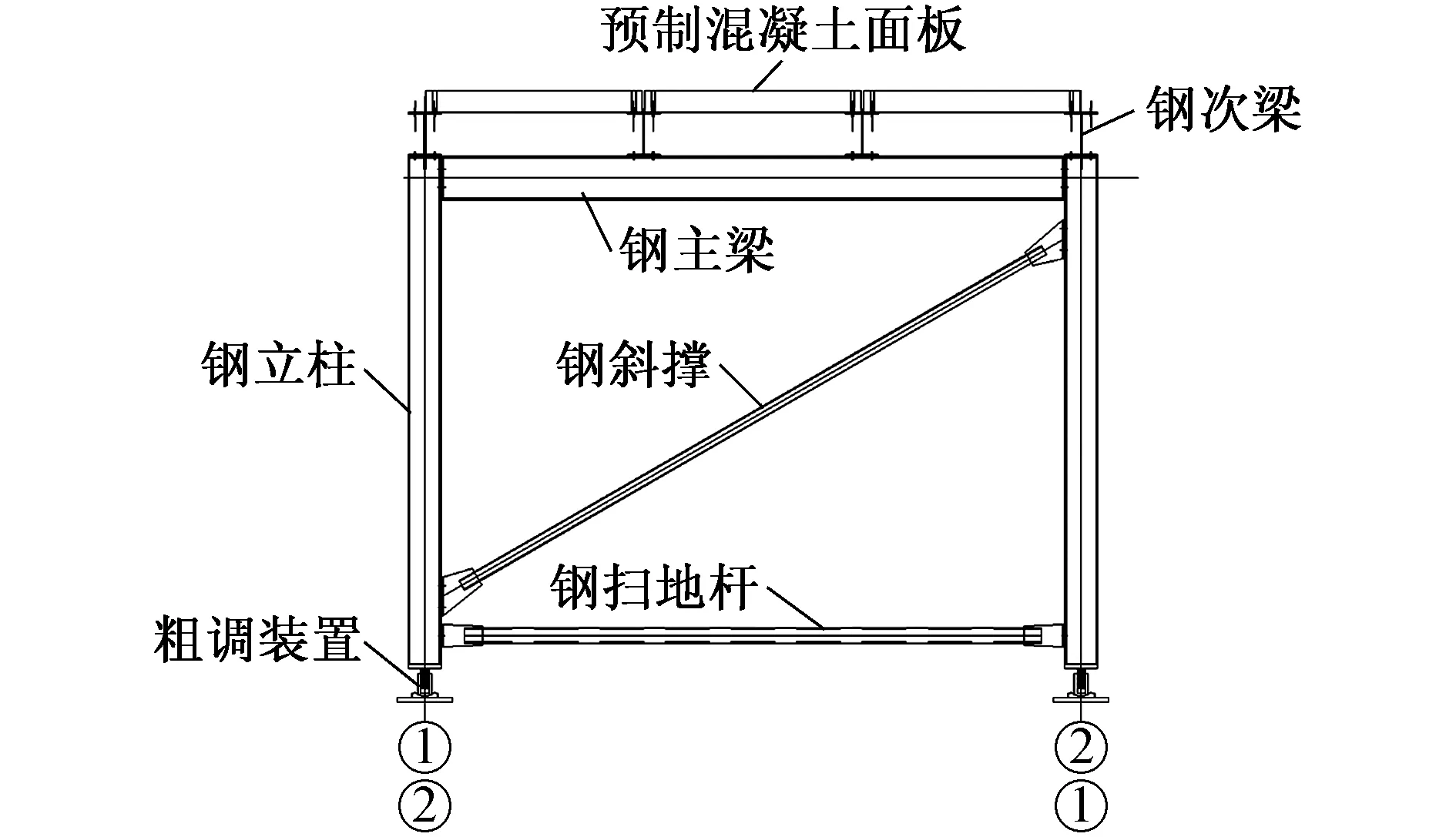

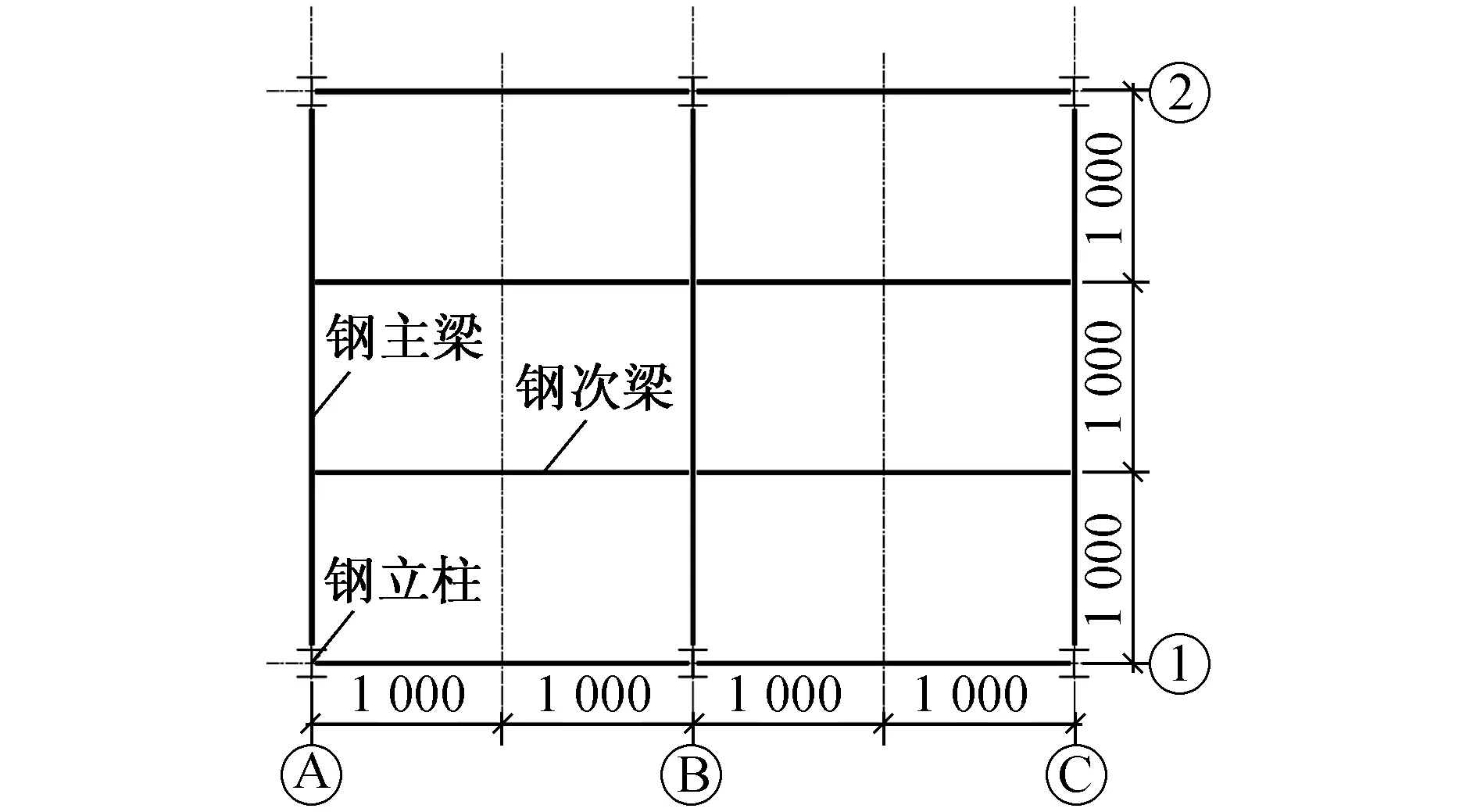

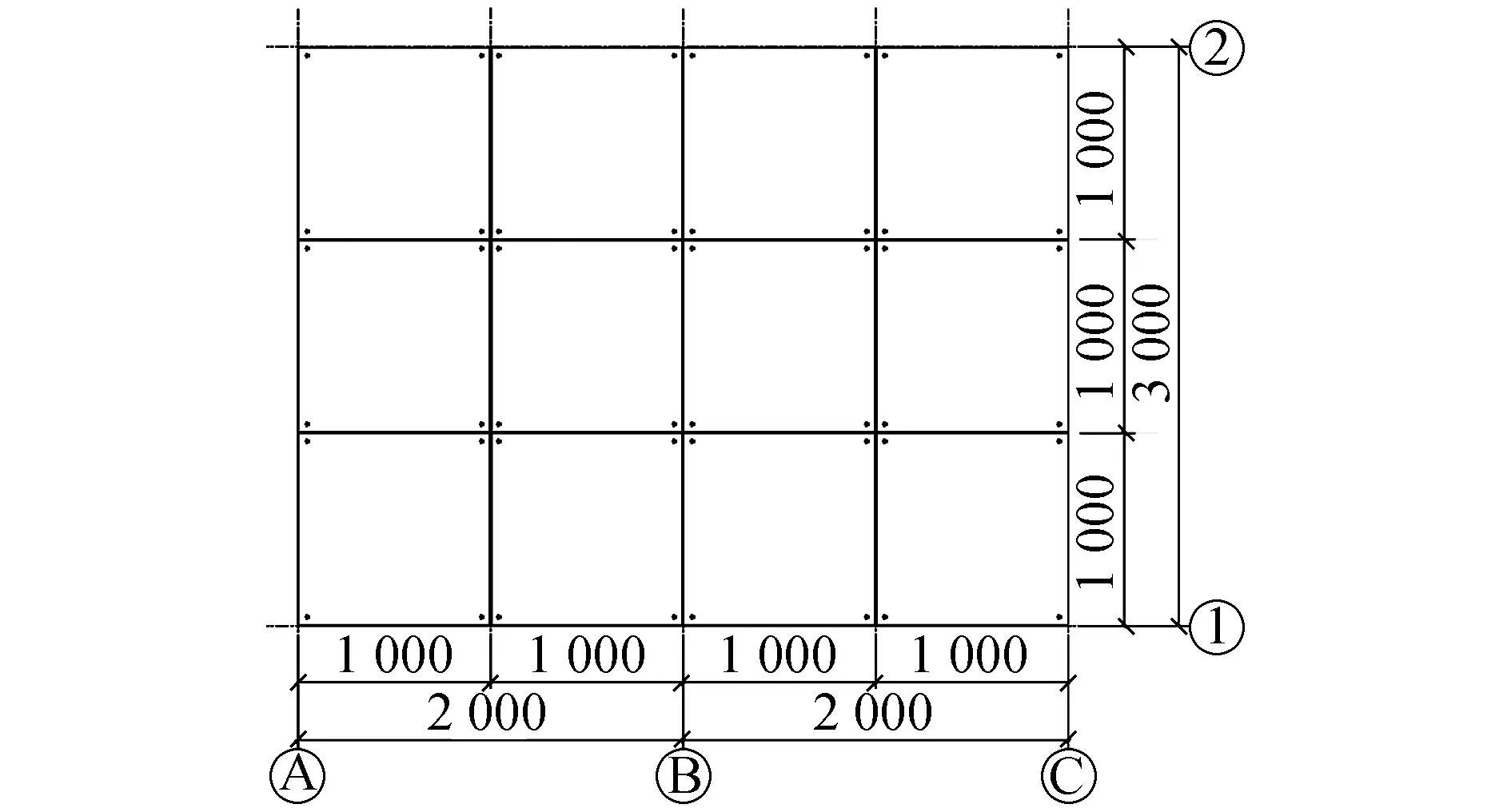

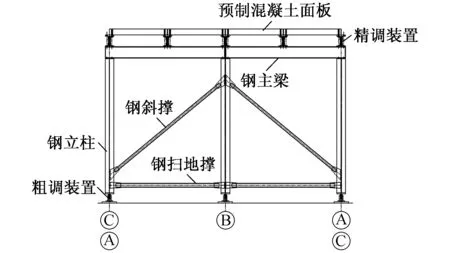

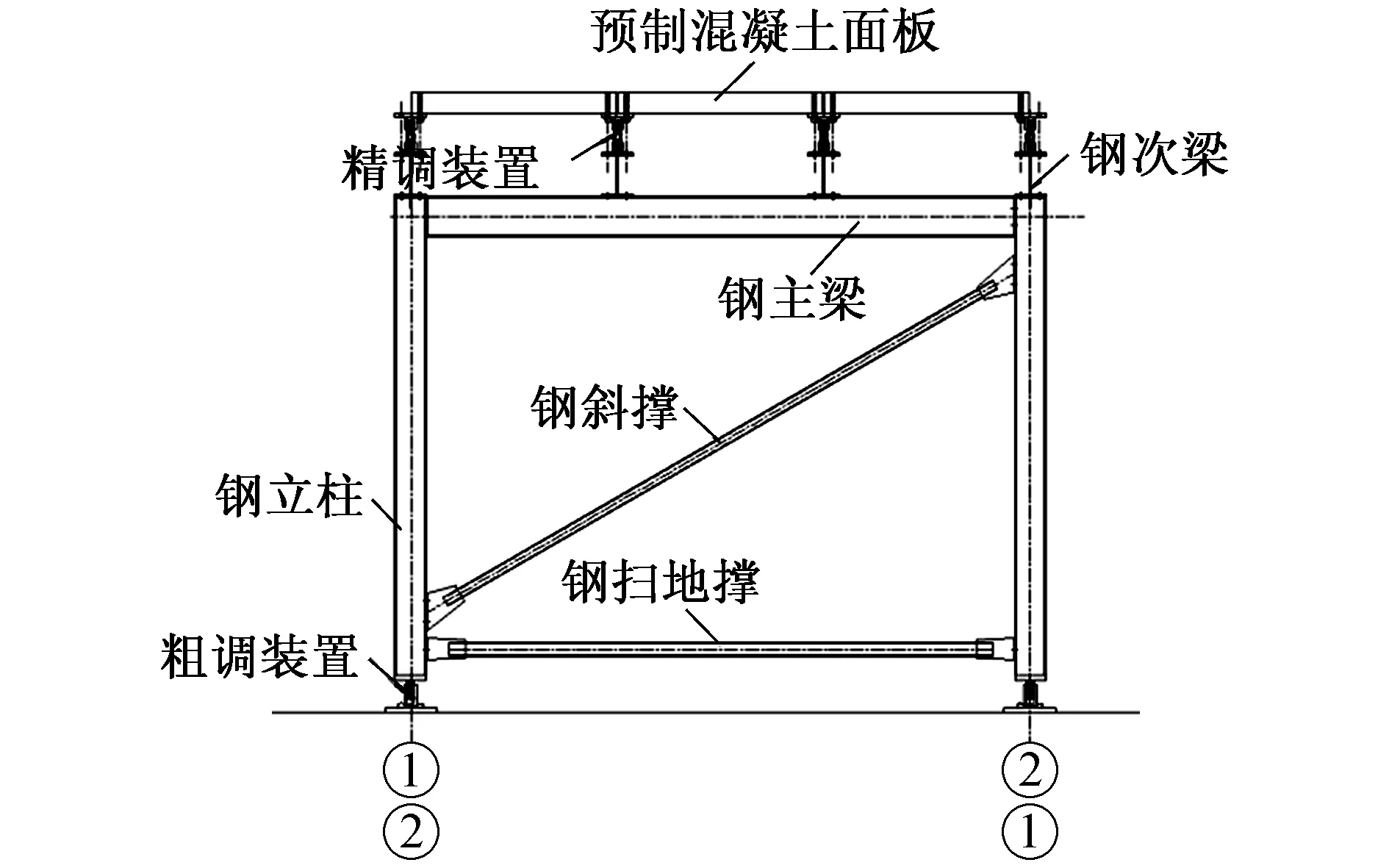

为满足场馆功能灵活转换的需求,原设计方案采用了高频焊接钢结构架体+预制混凝土面板(以下简称面板)的体系。该方案中,架体的钢立柱、钢主梁与次梁均为高频焊接工字型钢加工而成;钢立柱与钢主次梁之间通过高强螺栓连接形成架体的主要受力单元;钢立柱间借助钢斜撑与钢扫地杆通过高强螺栓连接增强架体的整体受压稳定性;最后,面板在钢次梁上满铺,与钢次梁采用螺栓连接为整体,为上部保温层铺设和后续制冰工艺提供平整坚实的基础平面,原方案架体单元结构连接如图1~4所示。

图1 原方案架体立面1

图2 原方案架体立面2

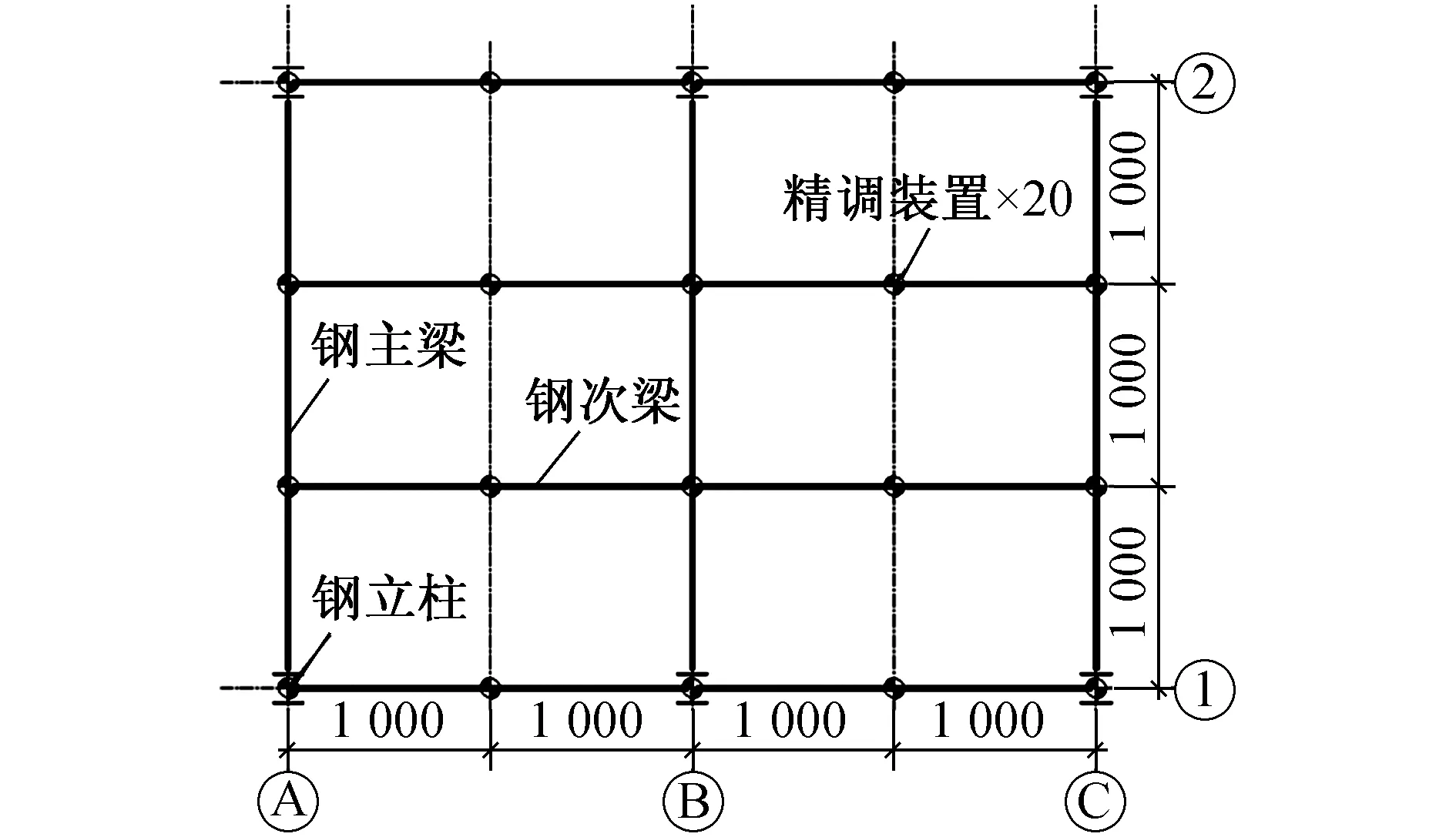

图3 原方案架体平面

图4 架体顶部预制面板布置

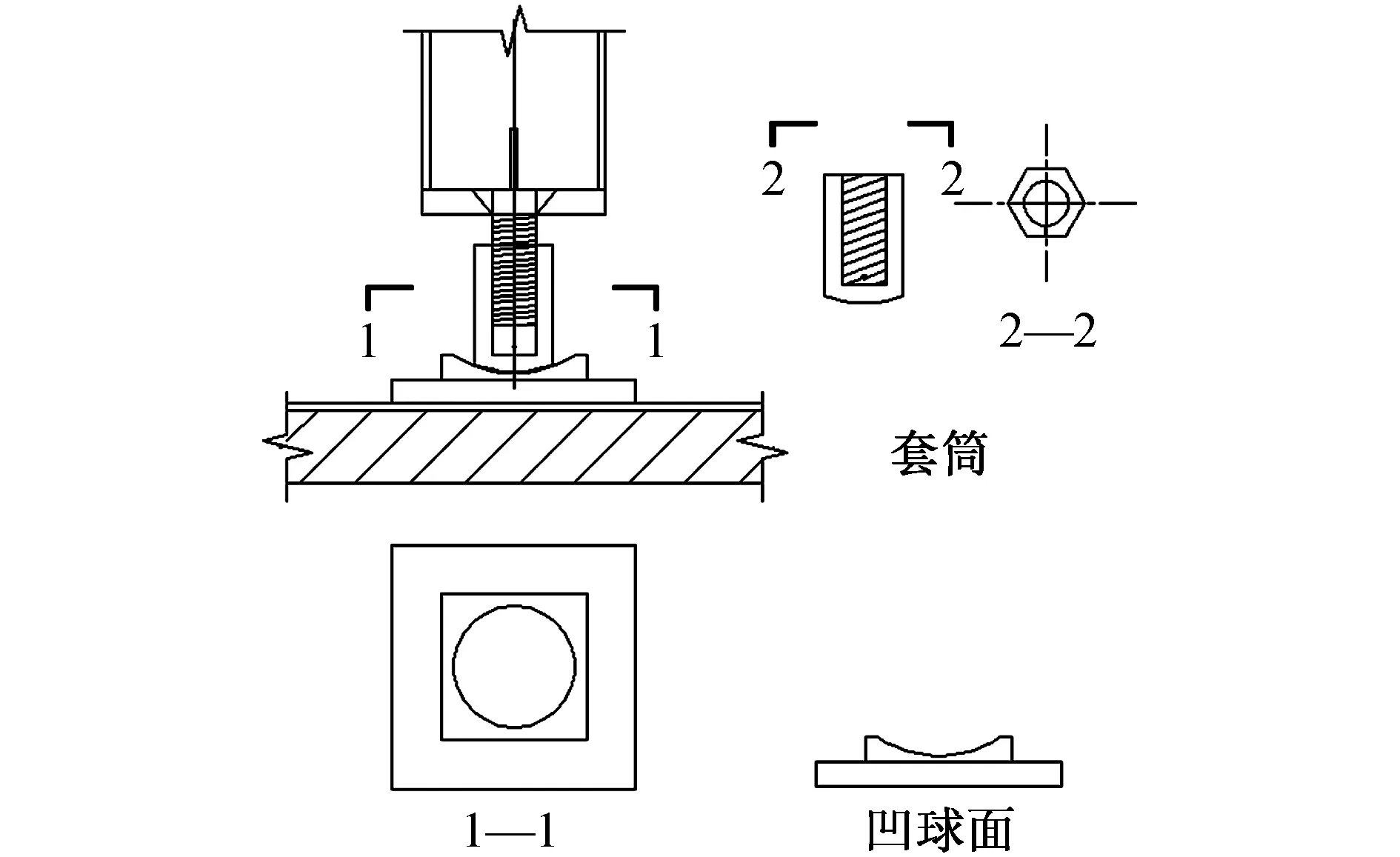

原方案每根钢立柱的底部设置1个调节装置,用以调节架体标高。调节装置为顶面为凹球面的钢底座和底部具有凸球面的六边形套丝套筒组成的球铰,套丝筒与钢立柱底部的螺杆配套使用,如图5所示。架体和预制面板安装完成后,通过正反方向旋转套筒实现对应位置钢立柱的标高升降,从而达到预制面板的调平目标。

图5 柱底调节装置构造

原方案架体及面板所有单元间均通过高强螺栓连接,保证了架体安拆过程可周转;架体顶部的预制面板采用密度1 900kg/m3的LC40轻集料混凝土制作,面板尺寸为995mm×995mm×100mm,单块构件自重仅为190kg,是体系中最重的构件单元,利用小型吊装机械即可完成吊运安装作业。

1.2 优化后设计方案

在原架体设计方案中部分钢立柱间设置有钢斜撑,当对这部分钢立柱底的调节装置进行调整时,会联动影响到周边区域钢立柱的标高位置。为满足顶部预制面板标高差的精度要求,需要对柱底调节装置和钢立柱之间的连接进行反复调整,该阶段调节过程很大程度上影响了架体的安装效率。

针对架体安拆操作过程中存在的问题,在原方案基础上进行了优化。保留原方案中所有构件单元,进行以下优化:①在面板与钢次梁之间增设精调装置,精调装置位于面板的4个角部,通过高强螺栓分别与面板和钢次梁连接,如图6~8所示;②将原方案中各部位螺栓连接的圆孔调整为长圆孔,以增加各杆件之间连接时的误差调整空间,降低钢斜撑和钢扫地杆对钢立柱的联动约束。

图6 改进后方案架体立面1

图7 改进后方案架体立面2

图8 顶部精调装置布置

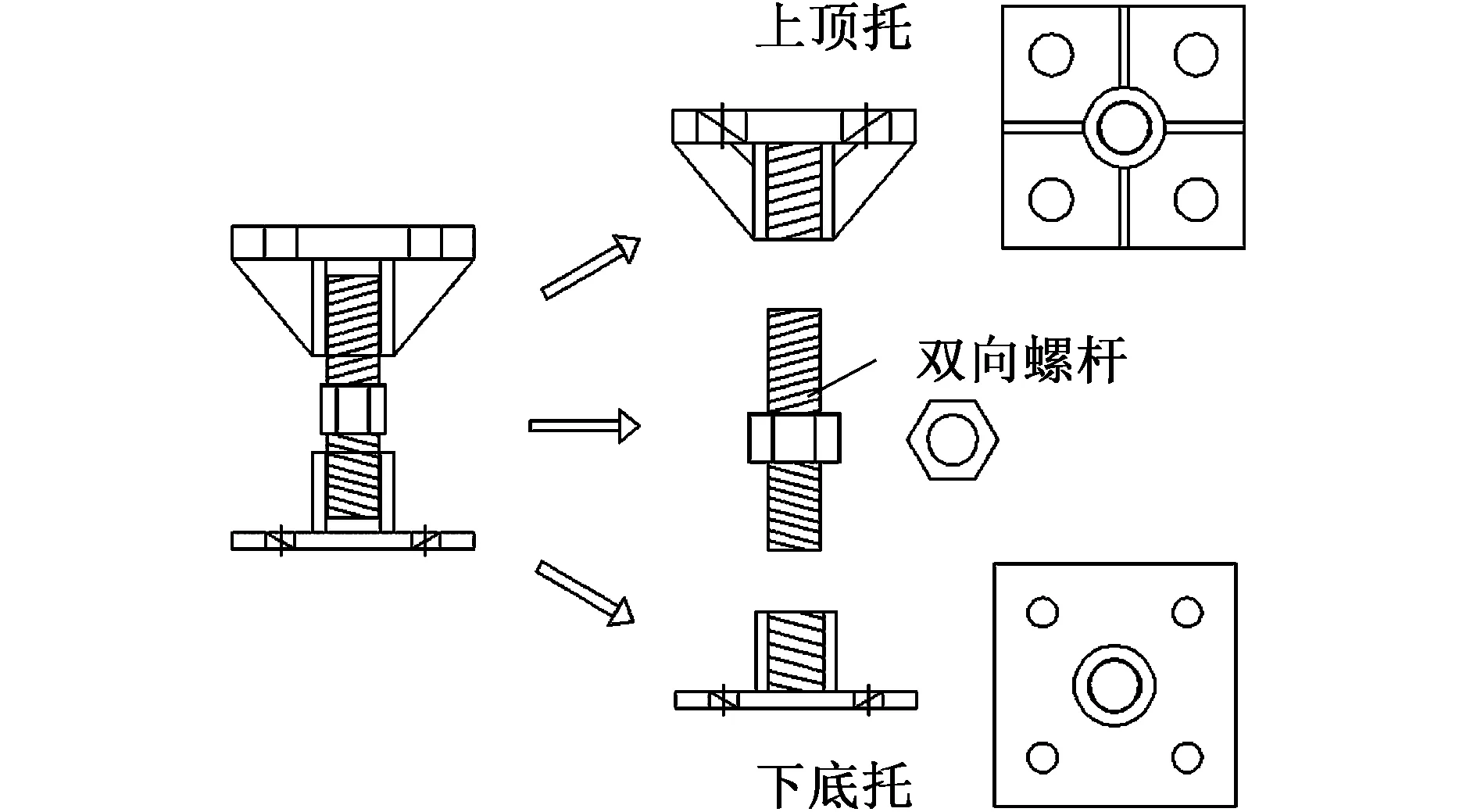

优化后新增的精调装置由3部分组成,分别为上顶托、双向螺杆与下底托(见图9)。上顶托端板预留4个螺栓孔,孔径较M16螺栓直径大6mm,套管四周增设4个加劲肋以提高上托板的刚度。双向螺杆中部为六边形螺母,上下部分设置正反向螺纹;根据设计荷载计算,螺杆外径为32mm。下底托端板预留4个螺栓孔,孔径较M16螺栓直径大2mm。上顶托和下底托螺栓孔中心定位参照原方案的预制面板角部和钢次梁上翼缘的螺栓孔位置进行定位;螺杆和套筒的长度根据微调装置的调节幅度和初始旋入深度确定。本方案中,螺杆的初始旋入深度为80mm,标高可调节幅度为20mm,因此套筒长度和上下侧螺杆长度均按照90mm设计考虑。

图9 精调装置构造

实际操作过程中,通过正反向旋转双向螺杆实现上顶托和下底托的相对位置变化,从而实现调节面板标高的目的。按此方案,每块预制面板角部由4个精调装置支撑,当各精调装置上部支承面的标高准确时,可使各预制面板顶标高满足设计要求。

2 架体方案对比试验

从设计理论分析来看,新增的精调装置对钢架体顶部的预制面板标高调节效率会有较大的提升作用;但由于改进后的方案较原方案在实际操作过程中增加了精调装置的安装与拆除工序,则会增加安拆时间。由上可知,精调装置的增加对于效率提升和总体安拆时间的影响仅有单一角度定性的分析,但实际情况如何无法通过分析获得。为进一步明确改进后方案的实际应用效果,本文结合两种方案进行了钢结构架体的安拆试验,通过分别记录两种方案下各环节的时间损耗,对安拆效率进行定量分析。

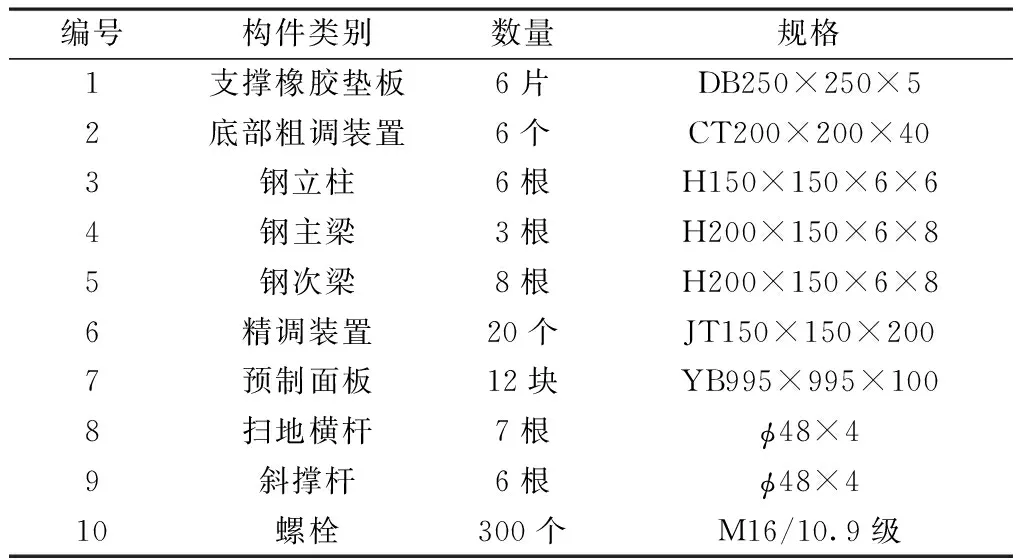

2.1 架体材料加工

本文依据前面架体设计方案,分别加工了钢结构架体和预制面板,钢结构采用Q235B钢材,预制面板采用LC40混凝土材料,如表1所示。

表1 架体材料清单

2.2 架体安装试验

试验地点为天津市武清区某预制构件加工厂厂区内,整个试验场地划分2个区域:材料堆放区和试验安装区。材料堆放区用于存放试验所需的全部材料,试验安装区用于2种方案的对比安装作业。两区间隔50m,用于模拟架体材料从堆场到安装区域的运输过程。

由于架体顶面安装了12块预制面板,为快速精准地获取各面板局部和整体的标高平整度情况来指导精调位置和方向,试验中采用了红外线动态监测技术+BIM模型渲染显示的方案。该技术基于双目视觉基本原理,通过多台红外相机对特征点位进行空间定位的采集标定,借助计算机程序对各点位数据进行坐标转换,进而获取各点位竖向相对坐标差值;根据差值与限值之间的大小关系,确定超限的位置点位,并将这种超限位置关系与BIM模型进行关联,按照超限情况不同对模型采用不同颜色渲染显示;之后通过调整对应点位精调装置,当差值降低至限值范围之内,对应BIM模型中的渲染颜色与周边一致时,即实现了平整度的动态调平监测。

2.2.1试验准备阶段

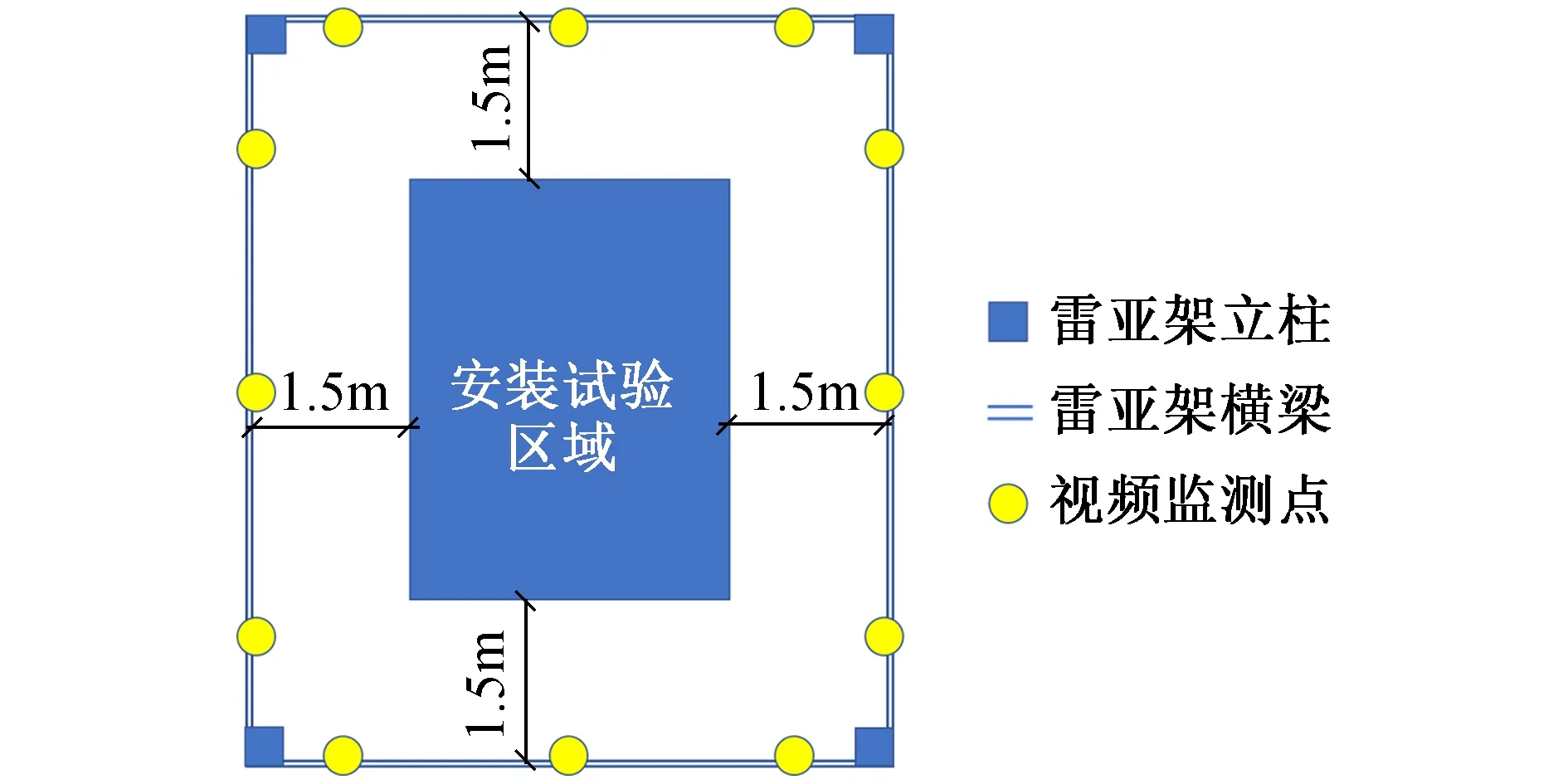

由于预制面板的标高为3.000m,为满足红外线监测相机测量距离和角度要求,安装区域架体周边范围布置了雷亚架,平面尺寸6m×7m,高度5m。雷亚架顶部四周横梁顶部均匀分布12台红外线监测相机,用于动态监控预制面板的标高调节情况,如图10所示。

图10 雷亚架与监测相机布置示意

试验正式开始前,完成红外线监测相机的初始标定,并对安装架体对应的6个钢立柱点位进行定位放样。

2.2.2两次安拆试验流程

为了完整对比两种方案整个过程的效率数据,本文试验按照以下两个安拆流程开展。

1)第1次安拆流程 材料运输到场→安装钢结构架体→钢结构架体初步调平→安装预制面板→依据动态监控设备,通过底部粗调装置调平面板→拆卸预制面板→拆卸钢结构架体→材料装车、退场。

2)第2次安拆流程 材料运输到场→安装钢结构架体→钢结构架体初步调平→安装顶部精调装置→安装预制面板→依据动态监控设备,通过顶部精调装置调平面板→拆卸预制面板→拆卸顶部精调装置→拆卸钢结构架体→材料装车、退场。

2.2.3试验安装重点过程

1)组建架体初始单元

由于钢立柱底部为球铰设计,单根钢立柱无法实现自主站立,因此架体安装时首先应完成架体初始单元的组建,该阶段需要4~5名安装工人(初始单元即架体可以实现自主站立时的最小组成单元),之后可以根据实际安装进度需求,在初始单元基础上安装其他钢结构构件实现架体拓展。

2)精调装置安装与调整

在第2次安装过程中,钢次梁安装完毕后,通过柱底粗调装置初步调平至钢次梁无明显视线高低差即可,同时将所有的精调装置调整到初始旋入深度,之后安装到钢次梁上,复核精调装置的上下端板间距不超过3mm,并保证上下端板的边线投影对正,即可安装预制面板。待预制面板安装完毕后,通过专用的螺栓扳手,对精调装置中部的螺母进行左右旋转,实现面板标高的精细化升降。

3)标高调控设置

预制面板安装完毕后,在每个面板顶面的角部位置粘贴1个等直径的红外线反射小球,通过试验架体四周12台红外监控相机实时计算获取小球位置的标高信息,借助计算机三维模型的渲染颜色判断板的标高差信息,以此来指导对应位置精调装置的旋转方向。本次试验标高调控目标为每2m范围局部标高差介于±1mm。

3 试验结果与分析

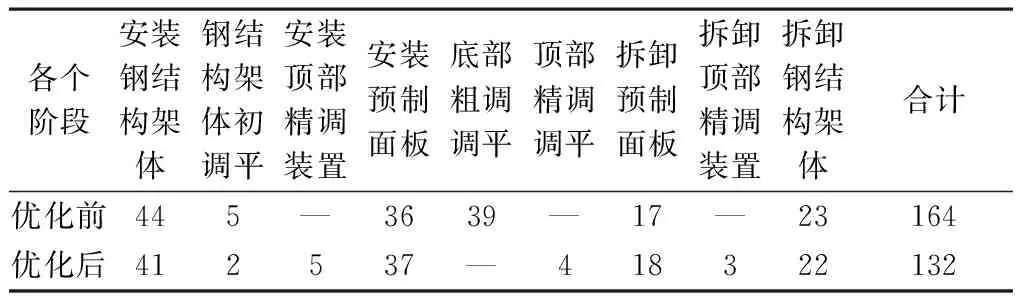

基于上述两种方案下的安装和拆除流程,本文对各个子环节的安拆耗时进行了记录、统计和分析,如表2所示。

表2 安拆过程各环节耗时统计 min

从安装工效数据来看,因增加安装精调装置工序,优化后时长增加5min;调平阶段,优化前预制面板标高仅能通过底部粗调装置进行调整,由于钢立柱间存在杆系约束,单一立柱的标高调整会对周边产生联动效应,导致各钢立柱需要进行多次反复调整才能达到调平效果,而优化后精调装置具有独立快速调节面板标高的功能,不会对周边造成影响,数据表明该环节时长大幅缩短了35min;综合来看,优化后总时长较优化前减少27.4%,安装提效显著。

从拆卸工效数据来看,由于存在精调装置拆卸的工序,优化后时长增加约3min,占总拆卸时间的7%。

最后,从整个安拆试验过程工效对比发现,优化后的方案整体耗时较优化前缩短了31min,占优化前方案对应的总时长为18.9%。可以看出,优化后的架体方案可以有效降低架体安拆时间,提升效率。

4 结语

1)优化前后两种方案都能实现预制面板标高平整度<2mm/m的要求。

2)精调装置安装和标高调节简便、快捷,占架体安、拆总时间的4%~5%。

3)改进后的架体系统可实现面板标高的独立调整,减少了反复调整的时间,架体安拆效率较原方案提升18.9%;试验结果证明改进后的架体系统具有更好的可操作性。