滩海输气管道非均匀沉降应力智能预测研究*

2022-10-26赖乐年林涛郝达马小明

赖乐年 林涛 郝达 马小明

1中海广东天然气有限责任公司

2中国石油华北油田公司

3华南理工大学

天然气是我国能源战略发展重点资源,预计2035 年我国天然气需求量达到6 000×108m3[1],其中约48%国内自产,52%需要依赖进口。从海上进口液化天然气和通过海上平台钻取天然气是大势所趋,因此配套的输气管道、LNG接收站、输气站及阀室等需建设在沿海滩涂地区。滩海地区的软土地基极易产生非均匀沉降,威胁着输气管道安全[2],沉降量达到一定程度后[3],没有及时治理可能发生天然气泄漏及爆炸事故。因此,对滩海地区输气管道进行应力分析和风险管控研究具有重要意义。

马小明等[4]对不均匀沉降的管道应力测量值与有限元分析结果进行了比较,分析了土体参数对管道不均匀沉降的影响;沙晓东等[5]使用CAESAR II软件研究了输气管道应力与温度、工作压力和管径的变量关系;赵欢等[6]采用非线性接触模型研究确定了应力集中的区域;孙颖等[7]、张一楠等[8]、吴昊等[9]分别基于有限元法研究了管道热应力与温度、壁厚等的影响关系,研究了土体沉降对跨越结构应力场的影响及跨越水平段应力场的变化规律;IIMURA[10]通过监测沉降数据和建立弹性地基梁模型,推导了沉降地区埋地管道的应力公式,并对管道应力值进行了评估;KOURETZIS 等[11]通过分析土壤沉降变形特征,建立了埋地管道的应力、应变分析模型等。以上学者对管道应力、应变的影响因素及敏感性分析的研究较多,对管道非均匀沉降应力智能预测的研究较少。一般情况下,管道应力监测系统仅对管材应力、应变值进行采集、分析和警报,常因无法有效剔除环境和土体参数等因素变化的干扰,导致设置的预警值和触发应急处置的条件相对保守,由此会产生误报情况,且易因误报导致管道运营公司产生非必要的检查和治理费用。研究滩海输气管道非均匀沉降应力预测模型,可为正常生产运营提供智能预测和预警功能,使不均沉降治理工作更具计划性和经济性。

1 综合评估流程

以广东某阀室天然气管段为例,该管段的主管道从外部滩海软土地进入阀室局部混凝土硬化地基,然后在阀室内连接放空管,出阀室后进入外部滩海软土地基。主管道为Φ914 mm×22.2 mm L450,埋深1 500 mm,放空管为Φ750 mm×15 mm L450 直缝埋弧焊钢管,部分安装在地上,管材均为直缝埋弧焊钢管。输气管道建模如图1所示。

图1 输气管道建模图Fig.1 Modeling diagram of gas transmission pipeline

依据该输气管道的安装方式、地质条件、管道埋深等特殊工况,结合国内外做法[11-14],制定了非均匀沉降管道应力智能预测和风险管控的评估流程(图2)。

图2 评估流程图Fig.2 Evaluation flow chart

2 试验方法与研究内容

一是进行管道应力监测试验和数据分析,二是建立管道非均匀沉降应力预测模型,三是有限元分析法进行预测模型验证,四是研发管道风险管控平台并研究管道安全措施。

2.1 滩海输气管道应力监测试验

2.1.1 试验方案

采用电阻应变片,通过静态应变仪对埋地和地上管道关键部位开展试验。自2014—2020 年长期记录测点应变值,进行应力校核。图1 中,测点1为外部滩海软土地进入阀室混凝土硬化地基,测点2、测点3在阀室内连接放空管,测点4从阀室混凝土地基进入外部滩海软土地基。

2.1.2 试验数据分析

选取2020 年1~12 月4 个测点应力数据进行分析(图3)。测点1和测点4环向应力较大,月均达80 MPa以上;测点2和测点3轴向应力较小,月均约为10 MPa;该管段测点1和测点4的附加环向最大应力值为95.43 MPa,轴向最大应力值为95.07MPa,此两处水泥地基和填埋土壤的非均匀沉降作用明显。

图3 应力数据分析Fig.3 Stress data analysis

2.1.3 管道应力校核

(1)管道的许用应力。依据GB 50251—2015《输气管道工程设计规范》,管道许有应力计算如公式(1)所示。综合考虑本次计算用的强度设计系数k选0.8,管材为L450。依据式(1)计算管道许用应力为360MPa。

式中:[σ]为管道许用应力,MPa;K为强度设计参数,无量纲;σs为管材屈服强度,MPa。

(2)管道的Von-Mises 应力。依据冯·米塞斯准则式,管道Von-Mises 应力计算如公式(2)所示,计算结果见表1。应力平均值为198.32 MPa,最大值为236.26 MPa,管道各测点均符合强度校核要求,管道处于安全状态。

表1 测点综合应力最大值Tab.1 Maximum comprehensive stress of measuring pointsMPa

式中:σMISES为冯米塞斯应力,MPa;σΖ为第一主应力,MPa;σθ为第二主应力,MPa;σJ为第三主应力,MPa。

2.2 管道非均匀沉降应力预测模型

2.2.1 管道非均匀沉降应力影响因素分析

沉降应力因素分析:①管道工作压力和工作温度、土体载荷等作用都可能使管道产生应力、应变;②大量降雨时管道周边土体的孔隙水压力增加,导致管道受到四周回填土的压力载荷作用变大;③外部温度升降会导致土体固结或松弛,进而改变管道受到四周回填土的束缚作用;④该管段敷设在填海地区,地下水丰富。主要影响因素归纳管道工作压力、降雨量、外部环境温度和潮汐水位等。

2.2.2 应力测试数据采集

经现场测试采集和查阅当地气象数据,预测模型数据选择的时间总维度为2014 年5 月—2019 年12 月共50 组数据。数据集按管道工作压力、降雨量、测试外部环境温度、潮汐水位、沉降应力值、总沉降量、管道工作温度等7要素划分。每月测试时记录环境数据(图4)。管道工作压力范围在6.62~8.63 MPa;降雨量范围为35 mm~735 mm;外部环境温度范围18.5 ℃~36.7 ℃;潮汐水位范围0.75~2.75 m。

图4 数据分析图Fig.4 Data analysis diagram

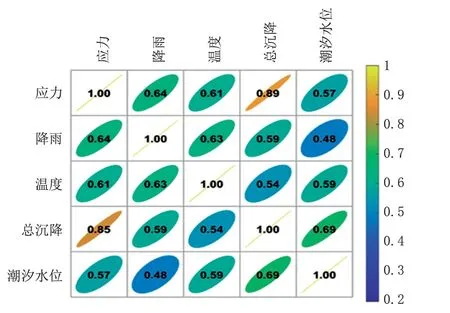

2.2.3 应力影响因素数据处理

对管道工作压力<0 MPa、温度<0 ℃等异常数据进行预先处理,使用数据插值法对个别数据缺失异常进行修复。在MATLAB数据软件上对上述数据采集进行数据分析,通过函数计算得出因变量和自变量的相关系数矩阵,关系越显著则颜色越靠近黄色,如图5所示。

图5 自变量与因变量系数矩阵Fig.5 Matrix of independent variable and dependent variable coefficient

2.2.4 管道非均匀沉降应力预测模型

预测模型为理论公式推导和预测部分,依据静力平衡方程推导理论公式,分为内外压力差产生的应力和试验前后温度差产生的应力,公式中的σA、σB使用回归方程表示,由管内工作压力、潮汐水位、降雨量、外部环境温度等特征值进行计算得出。

(2)轴向应力预测模型计算公式。其计算式如式(4)所示:

(3)内外压力差产生的应力。管道在持续运行状态下,由持续荷载即内压、自重以及其他外载荷产生的轴向应力、环向应力计算如公式(5)、公式(6)所示:

(4)试验前后温度差产生的应力。与管道材质的弹性模量、线性膨胀或收缩系数及温差相关,依据线膨胀定律、虎克定律及拉压应力表达式,推导出试验前后温度差产生的应力计算公式如式(7)所示:

式中:σh为管道环向应力,MPa;σph为管道内外压力差产生的环向应力,MPa;σT为试验前后温度差产生的应力,MPa;σA为其他特征值的管道环向应力附加值,MPa;σz为管道轴向应力,MPa;σpz为管道内外压力差产生的轴向应力,MPa;σB为其他特征值的管道轴向应力附加值,MPa;K0为静止侧压力系数;γt为土体容重,N/m3;Hp为管顶覆盖土厚度,mm;D0为管道外径,mm;γg为管道容重,N/m3;γi为管道容重介质容重,N/m3;D为管道平均直径,mm;D1为管道内径,mm;δ为管壁厚,mm ;p为管道工作压力,MPa;E为管材弹性模量,MPa;α为线性膨胀、收缩系数;T1为试验后温度,K;T0为实验前温度,K。

(5)回归模型统计检验。对部分模型进行筛选,因数据量限制选择多元线性回归、支持向量机回归、回归树和高斯过程回归模型进行对比。经对比分析(表2),多元线性回归模型的平均绝对误差、平均相对误差和均方根误差最小,拟合程度较好,因此最终选取多元线性回归模型进行应力预测。

表2 四种回归模型统计数据Tab.2 Statistics of the four regression models

(6)构建管道非均匀沉降应力预测模型。在Matlab中运用多元线性回归获得环向应力和轴向应力的预测模型计算式。预测模型中自变量多重线性检验(VIF)和显著性检验符合要求(表3),多重线性检验是为了防止自变量间存在线性关系,当VIF小于5,认为不存在共线性。两个模型的检验值均小于0.05,回归方程效果较好。

表3 自变量多重线性和显著性检验Tab.3 Multiple linearity and significance test of independent variables

环向应力预测模型计算如公式(8)所示:

本研究的主要工作是通过对含有预冷变形处理和不含预冷变形处理的Cu-Ni-Si材料进行相关力学实验和疲劳实验来研究预冷变形加工对Cu-Ni-Si材料疲劳性能的影响。

轴向应力预测模型计算如公式(9)所示:

式中:σPh为管道环向应力,MPa;pi为管道工作压力,MPa;D为管道直径,mm;δ为管壁厚,mm;x1为管内运行压力,MPa;x2为潮汐水位,mm;x3为降雨量,mm;x4为外部环境温度,K;σPz为管道轴向应力,MPa;T1为试验后温度,K。

(7)验证和修正应力预测模型。根据管道工作压力添加修正系数,按降雨量、环境温度、潮汐水位等因素划分级别,对比预测值与实测值的相对误差(表4),研究模型适用性。添加修正系数后,相对误差减少,预测模型具有一定实用性,当降雨量达500~650 mm 和潮汐水位位于2.0~2.5 m 时模型预测效果最佳。

表4 自变量多重线性和显著性检验相对误差Tab.4 Multiple linearity and significance test relative error of independent variables

2.3 管道应力有限元分析及预测模型验证

2.3.1 阀室输气管道有限元模型

选择Drucker-Prager 系列屈服准则作为土壤本构模型[15],对应阀室的管道土壤尺寸为30 m×5 m×5 m,将埋土划分为A、B、C三部分,A和C为软土地基,B 为混凝土地基。给A、C 添加沉降位移。

2.3.2 阀室输气管道应力有限元分析

(1)管道初始应力有限元分析。经建模分析管道初始应力,管道Von-Mises 等效应力最大值120.21 MPa,位于测点1 附近;最大轴向应力值119.07 MPa,位于测点2 附近。该条件下初始应力值测试结果误差为4%。

(2)非均匀沉降管道应力有限元分析。经加载非均匀沉降载荷作用后,管道较大应力集中在测点1 和测点4 附近,最大Von-Mises 等效应力值228.76 MPa,小于管道许用应力,处于安全状态(图6)。该条件下应力模拟值相对误差不超过6%。

图6 应力云图Fig.6 Stress cloud diagram

(3)管道参数对管道应力影响分析。考虑土体沉降量为100~180 mm 时,针对管道不同的埋深、管径及壁厚等参数,进行对应的管道最大Von-Mises 应力值分析(图7)。结论为:①沉降量较小时,管道埋深对其应力应变影响较小;②沉降量增加,管道直径增大则其应力、应变明显增加;③管道壁厚越大则其应力、应变越小。

图7 管道参数对应力值影响Fig.10 Influence of pipeline parameters on stress value

(4)土体参数对管道应力影响分析。针对土体不同的弹性模量(2~20 MPa)、黏聚力(10~70 kPa)及内摩擦角(15°~35°)等参数,进行对应的管道最大Von-Mises 应力值分析[4,14]。结论为:①在沉降量较小时,土体弹性模量对管道应力应变影响较小;②随着沉降量增加,土体内摩擦角和土体黏聚力的增大,管道应力应变明显增加。

(5)应力预测模型验证和修正。依据变量关系,通过Workbench 有限元模拟,月均沉降量为2.35 mm,以此基础构建误差不大于5%的总沉降量等差数列;选取相邻Z市降雨量、Y市2019—2020年月均温度和站场另一埋地管道温度与总沉降量共同组成20 个数据的验证集,有限元模拟结果和应力预测模型计算结果误差均在5%内(表5)。

表5 数据验证集相对误差Tab.5 Relative error of data validation set

2.4 基于预测模型建立风险管控智能平台

2.4.1 管道应力监测预警准则和分级标准

按许用应力20%为一个等级,制定管道应力监测预警分级为五个等级。制定预警准则:管道本体监测为主,坚持长周期监测,重视管道智能化、数字化技术发展需要;安全预警优于事故处理;合理考虑成本。

2.4.2 管道应力预测和风险管控智能平台

基于本文的预测模型,并依据上述预警准则和分级标准,使用C++配合Qtdesinger 进行管道风险管控平台开发(图8),逐步实现非均匀沉降应力预测的智能化。该平台目前主要具备如下功能:①可根据应力监测实时数据和历史数据,智能判别和预警;②查询管道测点分布,监测管道应力情况,管道应力相应风险预警分级,历史报警次数和记录;③查询以往的管道应力数据和管道运行数据及其他影响因素数据集;④输入现场监测得到的管道应变和工况等数据,计算出管道应力,与历史监测数据进行对比;⑤输入影响因素的测试数据和现场工况,对管道测点应力进行预测仿真。

图8 平台初始界面示意图Fig.8 Schematic diagram of the initial interface of the platform

2.4.3 制定管道安全防护措施

结合滩海地区输气管道工程建设经验[16],基于项目全生命周期,提出全方位的防止非均匀沉降安全措施:

(1)勘察设计阶段。依据地质条件确定最优的地基处理方案;设置天然气泄漏智能预警装置、紧急关断系统等安全设施;管道采用内防腐涂层和3PE外防腐层保护,并设阴极保护措施;合理设计管道金属件接地方案和防爆型电气设备选型等。

(2)地基处理阶段。站场/阀室工程采用换填法、真空预压法和桩基法,防止发生非均匀沉降。

(3)设备安装阶段。对关键设备设施生产过程进行监检,提高管道焊接与阀门安装过程的质量控制和安全管理水平。

(4)管道运维阶段。加强天然气管道的运行参数监测、管道本体安全监测及气质组分监控等。

3 结论

(1)通过电阻应变片监测管道应力并校核管道强度,得出管道最大环向及轴向应力的位置均位于不同的地基交接处附近,在管道项目的设计、建设及运行过程中应对此制定相关防止非均匀沉降方案。

(2)使用Matlab建立基于管道应力影响因素的多元线性回归方程,得出管道应力预测模型,使用修正系数后,模型精度在3.6%内。通过有限元建模加载非均匀沉降载荷,管道最大Von-Mises 应力与现场检测结果相符。随着土壤沉降量增加,管道的直径增加或管道壁厚减小,或土体的内摩擦角和土体黏聚力增加,管道应力、应变均有明显增加。有限元模拟、应力预测模型计算的结果与历史数据验证集对比,两者误差均在5%内。本文管道非均匀沉降应力预测模型具有较好的实用性。

(3)基于C 语言和QTdesinger 进行管道应力智能预测和风险管控平台开发,并从项目不同阶段分析,提出软土地质条件下的管道应力具体应对措施,为滩海输气管道工程安全管理工作提供参考。