天然气制甲醇原料氧气、氮气管线并网改造

2022-10-26顾兴博

顾兴博

大庆油田化工有限公司市场开发分公司

大庆油田化工集团甲醇分公司现有4 500 m3/h(标况,下同)空分装置一套,生产的氧气主要用于甲醇装置纯氧二段炉生产,生产的氮气主要用于合成氨装置生产液氨及本厂和周边厂辅助用氮。醋酸分公司现有8 000 m3/h 空分装置一套,生产的氧气用于焦炭气化炉制备高纯度一氧化碳,氮气一部分用于NHD 脱碳再生气提,多余的氧气、氮气放空。

本着“把公用工程做精,优化空分系统,将醋酸空分装置与甲醇空分装置的氧气、氮气管线联网,停运甲醇空分装置,实现氧气、氮气资源共享”的原则,在不改变现有装置主工艺流程的前提下进行技术改造[1],实现降低生产成本的目的。

为此,将8 000 m3/h 空分装置外送氧气、氮气管线各加一条分支引至甲醇4 500 m3/h 空分装置,同时给两个厂供应氧气、氮气。因此在实现醋酸空分装置与甲醇空分装置并网以后,可以停掉甲醇分公司4 500 m3/h 空分装置,降低整体能耗,实现节能减排。

1 装置简介

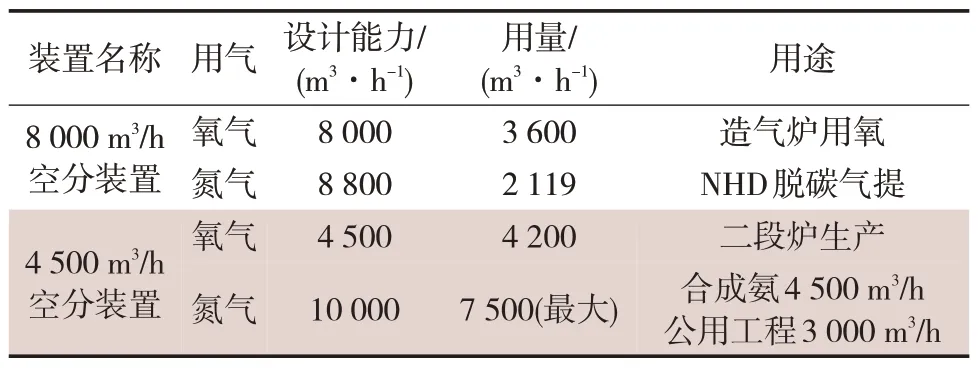

目前集团两套空分装置氮气、氧气使用情况见表1。

表1 化工集团两套空分装置氧气、氮气使用情况Tab.1 Use of oxygen and nitrogen in two sets of air separation units of the Chemical Industry Group

1.1 年产6×104 t甲醇装置

本甲醇装置采用传统的高压法生产技术,是以天然气为原料、一段蒸汽转化、25 MPa 高压合成、双塔精馏的甲醇生产工艺。该装置采用纯氧二段炉生产技术,应用国际上比较先进的低温氧化锌脱硫,二段蒸汽转化、低压合成,三塔精馏的工艺路线生产甲醇,同时采用汽提塔蒸汽汽提精馏残液的环保技术。核心设备合成气压缩机组和纯氧二段炉,引进意大利卡萨利纯氧烧嘴并配套冷却工艺[2]。

1.2 KDON—4500/10000空分装置

装置设计生产能力为:氧气4 500 m3/h;氮气10 000 m3/h(折气态);精液氩130 m3/h(折气态)。装置由杭州杭氧有限公司成套提供。该装置采用由分子筛净化空气的带增压膨胀机,上塔采用填料塔、全精馏制氩的流程。空气经过净化精馏可生产纯度达到99.6%的氧气4 500 m3/h,99.999%的氮气100 000 m3/h,99.997%精液氩130 m3/h(折气态)。该装置为一甲醇车间转化工序提供氧气,为全厂保护气管网提供氮气,为合成氨装置提供原料氮气,为全厂气动仪表系统提供气源。

1.3 KDON—8000/8800空分装置

装置主要是为造气工序提供氧气,为脱硫脱碳工序提供氮气,由杭州杭氧有限公司成套提供。采用由分子筛净化空气的带增压膨胀机,液氧自增压,上塔采用填料塔、全精馏制氩的流程。装置能力为:氧气8 000 m3/h;液氧150 m3/h(折气态);氮气8 800 m3/h;液氮150 m3/h(折气态);精液氩240 m3/h(折气态)[3]。

2 装置工艺原理

2.1 甲醇装置工艺原理

本甲醇装置工艺上采用纯氧二段炉生产技术,应用国际上比较先进的低温氧化锌脱硫,二段蒸汽转化、低压合成,三塔精馏的工艺路线生产甲醇,同时采用汽提塔蒸汽汽提精馏残液的环保技术。包括的工序为:天然气压缩工序、天然气转化工序、甲醇合成工序、氢回收工序、甲醇精馏工序、CO2回收工序、甲醇中间罐区工序。

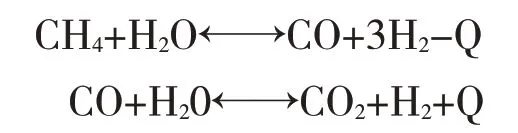

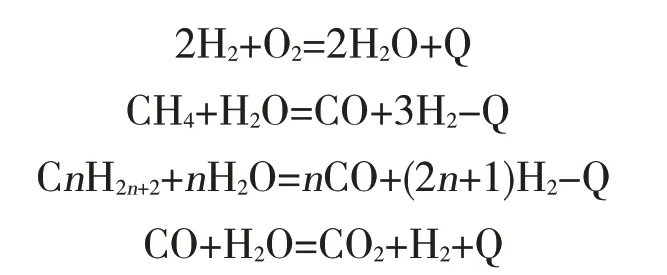

用油田气和水蒸气在镍触媒的作用下进行吸热反应,生成CO、CO2、H2的反应方程式为

一段炉:

纯氧二段炉:

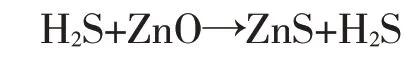

钴钼加氢器是里边装有钴钼催化剂,在有氢气存在时,把天然气中的有机硫转变为无机硫的设备,反应如下:

氧化锌脱硫槽是吸收H2S 和R—SH、R—S—R’的装置,具体有以下的反应:

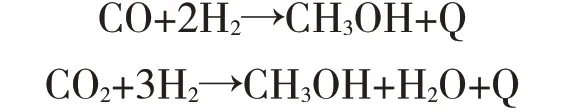

合成气在225 ℃,铜触媒的作用下,CO和CO2与H2发生化学反应,生产粗甲醇反应方程式如下:

用氢气和一氧化碳、二氧化碳合成的粗甲醇中,除甲醇外还有含有一甲醚、异丁基油、水等其他杂质[4]。

2.2 空分装置工艺原理

两套空分装置都是杭氧股份有限公司设计生产制造,两套装置的工艺原理相同。基本原理是利用液化空气中各组分沸点的不同而将各组分分离开来,要达到这个目的,选择低温精馏法,先将空气冷却至液化,然后在不同的沸腾温度下选择性地蒸馏成分。该工艺可以生产高纯度气体,能耗高。低温分离过程要求热交换器和分离塔紧密结合,以获得良好的效率,所有制冷能量都由装置入口的空气压缩机提供。为了达到较低的精馏温度,空分设备需要利用节流装置获得制冷量即等温节流效应(林德液化循环),或利用膨胀机获取大的等熵膨胀制冷量(克劳特液化循环),将空气液化,并且冷设备必须保持在一个绝缘的外壳内(通常称为“冷箱”)[5]。空分装置的工作包括下列过程[6]:①空气的过滤和压缩;②空气中水分和二氧化碳的清除;③空气被冷却到液化温度;④冷量的制取;⑤液化;⑥精馏;⑦危险杂质的排放。

空气中的危险杂质是碳氢化合物,特别是乙炔。在精馏过程中如乙炔在液空和液氧中浓缩到一定程度就有发生爆炸的可能,因此乙炔在液氧中的含量规定不得超过0.1×10-6(体积分数),这必须引起充分的注意[7]。

在液氧蒸发器中,由于液氧的不断蒸发,有碳氢化合物浓缩的危险,但是只要从液氧蒸发器中连续排放部分液氧就可防止浓缩。

3 技术改造方案

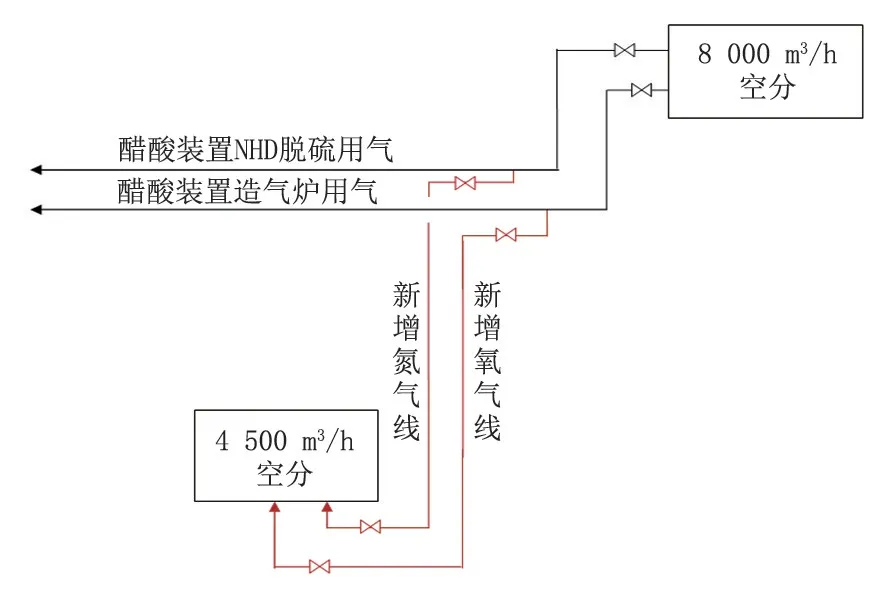

铺设DN400 氧气线一条,长度为100 m;铺设DN400氮气线一条,长度为100 m。

氧气出冷箱后经V102 阀,沿新铺设管线送至甲醇空分装置氧压机入口,再由氧压机送至用户使用。氮气出冷箱后经V104 阀,沿新铺设管线送至甲醇空分装置氮压机入口,再由氮压机送至用户使用[8]。工艺流程见图1。

图1 改造后工艺流程Fig.1 Process flow after transformation

改造后实现的关键工艺指标:外送氧气压力100 kPa,外送氮气压力15 kPa,外送氧气温度23.5 ℃,外送氮气温度23.5 ℃。

项目改造的内容包括:①在氧气、氮气去造气的管线上连接一条DN400管线至甲醇空分;②配套安装DN400蝶阀两个、DN400截止阀两个及氧气管道保温[9];③配套建设施工管墩12个。

2007.06.1—2007.07.01工艺安装;2009.05.03—2009.05.23 外送氧气,氧气线并网成功;2011.08.27—2011.10.02外送氧气、氮气,最终并网成功。

4 投资成本核算

本投资估算未考虑土地征用费。本估算中所需的公用工程考虑依托原有装置富余能力。

项目总投资:26.75万元,具体组成见表2。

表2 项目投资费用Tab.2 Project investment costs

5 改造后装置的运行情况

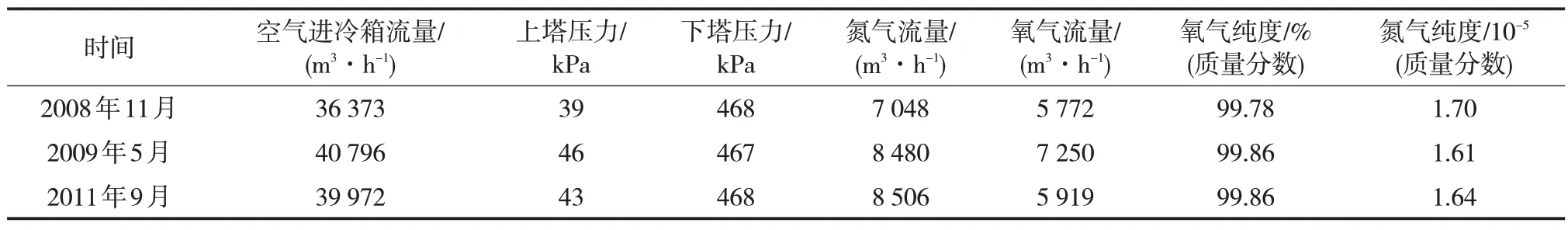

项目改造后,于2009.05.03—2009.05.23 氧气并网成功,期间实现同时给醋酸和甲醇供气;2011.08.27—2011.10.02 氧气、氮气同时并网成功,醋酸装置处于停产状态,单独给甲醇送气。改造后正常送气与两次并网时的主要运行参数进行对比见表3。

2009 年5 月并网时装置生产负荷为90%左右,装置各项运行参数基本平稳,与未并网时无明显变化,醋酸分公司送气时的空分正常生产负荷为72%;并网时,由于甲醇用氮气量较大,为满足用气量装置运行负荷提至90%。除装置的生产负荷有变化外,由表3可以看出,其他各项参数无较大变化,均在控制范围内,且运行比较平稳。因此,本次改造已达到预期设计效果。

表3 改造后主要运行指标Tab.3 Main operating indicators after transformation

6 经济效益分析

本项目总投资为26.75 万元,其中土建工程投资为4.55 万元,设备直接费20.04 万元,材料及安装费2.16万元。

空分装置主要耗能是电和循环水,8 000 m3/h空分设计耗电量每年大约为3 360×104kWh,年运行费用1 982.4 万元;4 500 m3/h 空分装置全面停车,仅以其空分装置2 200 kW 空压机停运一项计,每年可节电1 760×104kWh,年运行费用1 038.4万元。

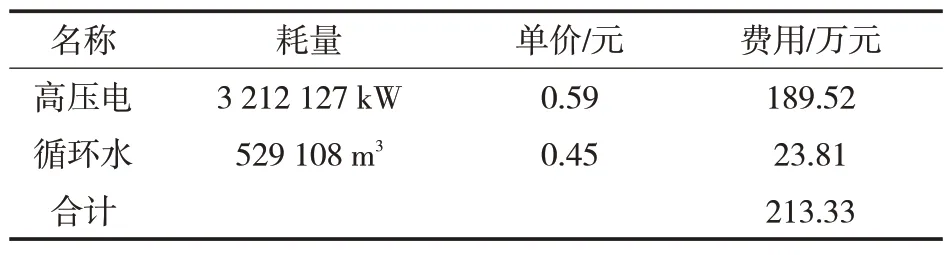

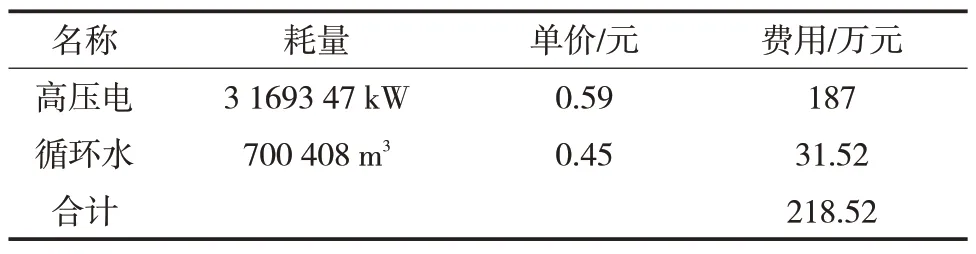

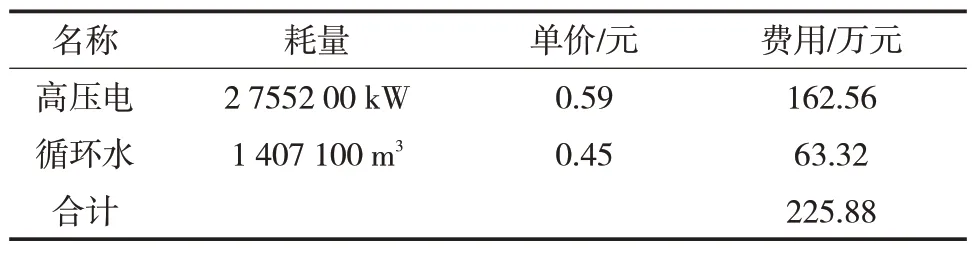

改造前后正常送气时的能源消耗见表4、表5、表6。

表4 改造前2008年的能源消耗Tab.4 Energy consumption in 2008 before transformation

表5 改造后2009年的能源消耗Tab.5 Energy consumption in 2009 after transformation

表6 改造后2011年的能源消耗Tab.6 Energy consumption in 2011 after transformation

由表4、表5、表6可以比较出,在三个不同时期的能源消耗量基本相差不大。并网期间能源消耗费用总计444.4万元。

产品产量及销售收入见表7。

表7 产品销售收入Tab.7 Product sales revenue

本项目实施后,实现甲醇分公司4 500 m3/h 空分装置全面停车,改造后装置并网运行1 324.75 h,仅以空分装置2 200 kW 空压机停运一项计,节电291.45×104kWh,电单价按0.59 元计,节约171.95 万元;循环水节省751 133.25 m3,水单价按0.45元计,节约33.8万元,整个并网期间共为集团节约人民币205.75万元。

并网期间产品共收入992.67万元,能源消耗费用共计444.4万元,本改造工程总投资为26.75万元,分公司实现利润521.523 2万元。

7 结论及建议

项目改造建成后,甲醇分公司4 500 m3/h 空分装置停运,实现了公用工程资源的共享,而且8 000 m3/h 空分装置能够平稳运行,能够保证两家生产所需氧气、氮气,充分优化集团现有装置资源,大量节约运行费用,如长期运行,经济效益非常可观。

醋酸空分装置氮气最大产量9 600 m3/h,在甲醇装置正常生产运行时完全能够保证7 500 m3/h 的用量,但是在甲醇装置开、停车进行吹扫时氮气用量一般在10 000 m3/h左右,这时所供氮气将无法满足甲醇生产运行需要。空分装置所产污氮气的含氧量一般在3%~8%(体积分数)完全可以满足装置吹扫用气指标,所以,建议对空分的污氮气管线进行改造,铺设一条管线接至甲醇工艺用气管线,以补充甲醇装置开、停车吹扫时所用氮气[10]。