电子电镀中电镀纯锡层相关质量问题探究

2022-10-25高官荣侯海昌

高官荣,侯海昌,龙 安

(四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

锡镀层为银白色或浅灰白色,无光泽的锡镀层经热熔后呈光亮外观。锡的密度为7.3g/cm3;熔点232℃;硬度12HB~20HB;电阻率为11.3μΩ·cm。在干燥的大气条件下具有高度的化学稳定性,并能抗多数有机酸的作用;在加热的碱或浓酸的作用下会遭到破坏。只有在镀层无针孔的条件下,才会保护钢件在大气条件下不受腐蚀。锡镀层对钢为阴极镀层,对铜及铜合金为阳极镀层,可以保护铜及其合金不受硫化物的有害影响。锡镀层较软,能承受弯曲、延展,具有良好的焊接性能和导电性能,并能防止渗氮。新的锡镀层易钎焊,但镀层随时间的增长,特别在潮湿的大气中易氧化,变为不易钎焊。锡镀层无毒,因此常用于食品工业和氧气系统的防护。电镀法所获得的锡层,不如热浸法所得锡层的化学稳定性和防护性能高。当温度低于13℃时,锡镀层开始从白锡转变为灰锡而粉化(称之为锡疫),电镀含少量(小于1%)的铋、锑或铅的锡合金可阻止这种情况的发生。

2000年后,ROHS等环保标准要求,目前基本在电子电镀领域应用为电镀纯锡,主要利用镀锡层具有的良好导电性及可焊性特性,其中焊接性可用于包括波峰焊、回流焊、二次回流焊等场景,系低成本高可焊性镀种。其主要包括电镀雾锡、半光亮锡、亮锡三种镀层外观状态,主要使用PH值为强酸性的甲基磺酸体系镀锡,也有少量使用硫酸体系镀锡,包括高速卷对卷电镀、中速挂镀、低速振、滚镀,这些电镀方式加工的零件,三种镀层外观状态均有。而对于特殊玻璃封装、高活性陶瓷为基料的片式电阻、电容和多层片式瓷介的端头可焊性镀锡以及金属零件滚镀时存在易粘贴现象时,宜选择PH值为弱酸性的“中性”的镀锡溶液体系,其主要为雾锡、半光亮锡外观状态。现将影响纯锡镀层应用的常见质量问题及解决措施详述如下。

2 锡晶须问题

锡镀层镀后经一段时间(可从数周至数年)后,有可能生长出长而又导电的锡须,锡须的直径可以是0.3~10μm,其长度可以是1μm~1mm,从而引起电气系统的电路短路,镀含铅3%以上的锡合金,可避免这种现象的发生。对于纯锡,王群勇等人关于宇航用元器件锡晶须生长研究[1]、贺岩峰等人关于无铅纯锡电镀添加剂的研究[2]做了详细阐述。从表现上来说锡须是由锡镀层中的压应力引起,但从本质上说锡的迁移是产生锡须的根源。锡须问题解决原则为消除镀层具备的应力。具体较成熟的主要保障措施包括:

① 铜基材镀锡,使用电镀镍作阻挡层非常有效,可避免铜直接和锡经化学反应生成Cu5Sn6介面金属合金IMC,减小应力;

② 优选电镀雾锡,其中雾锡晶粒约5μm(一般采用2~5μm晶粒尺寸),亮锡晶粒约0.2μm,可通过改变其结晶结构,减小应力;

③ 镀锡后在150℃下烘烤2h退火(实验证明,在温度90℃以上,锡须将停止生长),退火目的及效果有消除加工应力、使IMC厚度变均匀;

④ 镀较厚的锡层,如8-12μm,此时表面的锡受到下方因锡铜反应传送而来的应力相对会变小;

⑤ 控制镀层厚度的均匀性,压应力可能会在镀层薄处集中,通过对添加剂组分及工艺的调整控制镀层的厚度均一;

⑥ 通过镀液添加剂引入不同的组分增加对镀层中锡的作用并对其扩散进行限制;

⑦ 使用电镀锡铜等合金替代镀纯锡。

另外,锡须生长加速试验方法包括以下三个试验:

1)高温湿度试验(方法依据:J-STD-020A,即双85试验,),一般采高低温湿热箱取在85℃,相对湿度85%,贮存1000h后,使用扫描电镜(SEM)观察锡须情况;

2)恒温试验,50℃保存3个月后,使用扫描电镜(SEM)观察锡须情况;

3)冷热冲击循环试验(方法依据:Mil-Std 883E方法1010.7)

3 变色问题

肖鑫关于锡镀层变色的原因分析及解决[3]、孙红旗等关于高速纯锡镀层回流焊变色原因和控制对策[4]做了详细阐述。具体较成熟的主要保障措施包括:

①选择质量好的基材,避免基材表面的缺陷和杂质的影响;

②通过调整工艺条件(主要是Sn2+浓度、电流密度等),如改善镀层的结晶性能,减少镀层缺陷、孔隙等弊病;

③平时做好电镀槽的维护工作,防止镀液浑浊。如果镀液发生浑浊,要及时进行絮凝处理;

④加强电镀后清洗,保证镀层清洗干净;

⑤高温镍方案,即镍磷做镀锡中间镀层,其中若采用化学镀镍打底工艺,镀层中的磷含量必须在质量百分比5~9%之间,避免出现后续多次焊接使用时,出现磷富集现象,影响焊接强度;也有用电镀中低磷方案,该措施对高温回流焊、波峰焊后镀锡层结合力改善效果最佳;

⑥雾锡或半光亮锡+酸性磷酸类体系后处理,对通过260℃、3次高温回流焊有利;其中雾锡或半光亮锡,因其较大的锡晶粒且锡晶体排列紧密可有效减缓氧化反应的速度;酸性后处理后,能形成均匀稳定的表面结构,并使表面形成酸性保护膜,加强表层抗氧化效果;

①~⑥措施运用,可达到抗高温变色性能,满足将试样放在恒温箱中,使其在225±3℃下保持 15min(从工件表面达到规定温度值时开始计时),然后打开温箱自然冷却,达到镀层无严重变色、或起泡现象,允许镀层轻微变色、不允许出现严重的变色的行业质量判定指标,如图1所示:

A、不合格 B、合格

⑦黄铜零件镀锡后存放时,基体中的锌会向表面扩散,使镀层变黑,从而降低其钎焊性能,需预镀不小于3μm的铜或镍做中间层;

⑧碱性磷酸三钠后处理体系对预防长时间储存,避免潮湿环境导致镀锡变色黑点问题改善非常有利;

⑨使用不易吸潮的包装纸带,如淋膜纸带等包裹带料类镀锡零件,对避免长时间存储,纸带吸潮等导致零件变色非常有利。

⑦~⑨措施的运用对在长期储存后锡层的变色、发黑现象改善明显。

4 可焊性问题

奚兵关于镀锡层可焊性下降的原因及对策[5]做了详细阐述,具体较成熟的主要保障措施包括:

① 定期沉降处理四价锡,避免镀层中杂质的沉积,保障可焊性意义重大。目前国外已推出专用过滤棉,通过有效保障过滤面积和过滤量,实现正常生产时连续过滤,避免使用化学法沉降四价锡存在的繁琐操作及停产问题,保障有效过滤出四价锡沉淀物,这对于带料点、线镀锡类零件为避免四价锡对点镀阳极的堵塞,保障点镀质量尤为重要;

② 定期安培小时活性炭处理光亮剂杂质,并将光亮剂控制在中下限浓度范围,可有效降低镀层中碳含量,该措施对光亮镀锡可焊性保障尤为重要;而对于光亮镀锡体系,为保障达到光亮镀锡层外观,实际操作中,可采用先小电流密度镀锡至所需镀层厚度,再用正常电流密度电镀几分钟,提升镀锡层亮度,达到外观和可焊性兼顾目的。

③ 对镀锡层没有光亮外观要求时,宜选用哑锡或半光亮锡体系,其中某些商用的半光亮锡体系具备外观和可焊性均良好的效果,对于可焊性质量要求较高的镀层应优先选用。

5 特殊问题

对于一些薄片金属结构、陶瓷电容类滚镀小零件,常规酸性镀锡体系易引起薄片零件滚镀时粘贴出现镀层漏镀、镀层厚度不均匀问题,而对于电容陶瓷零件易引起基材腐蚀、金属化层脱落问题,通过选用弱酸性(也叫“中性”镀锡)体系为解决此类问题的有效办法。

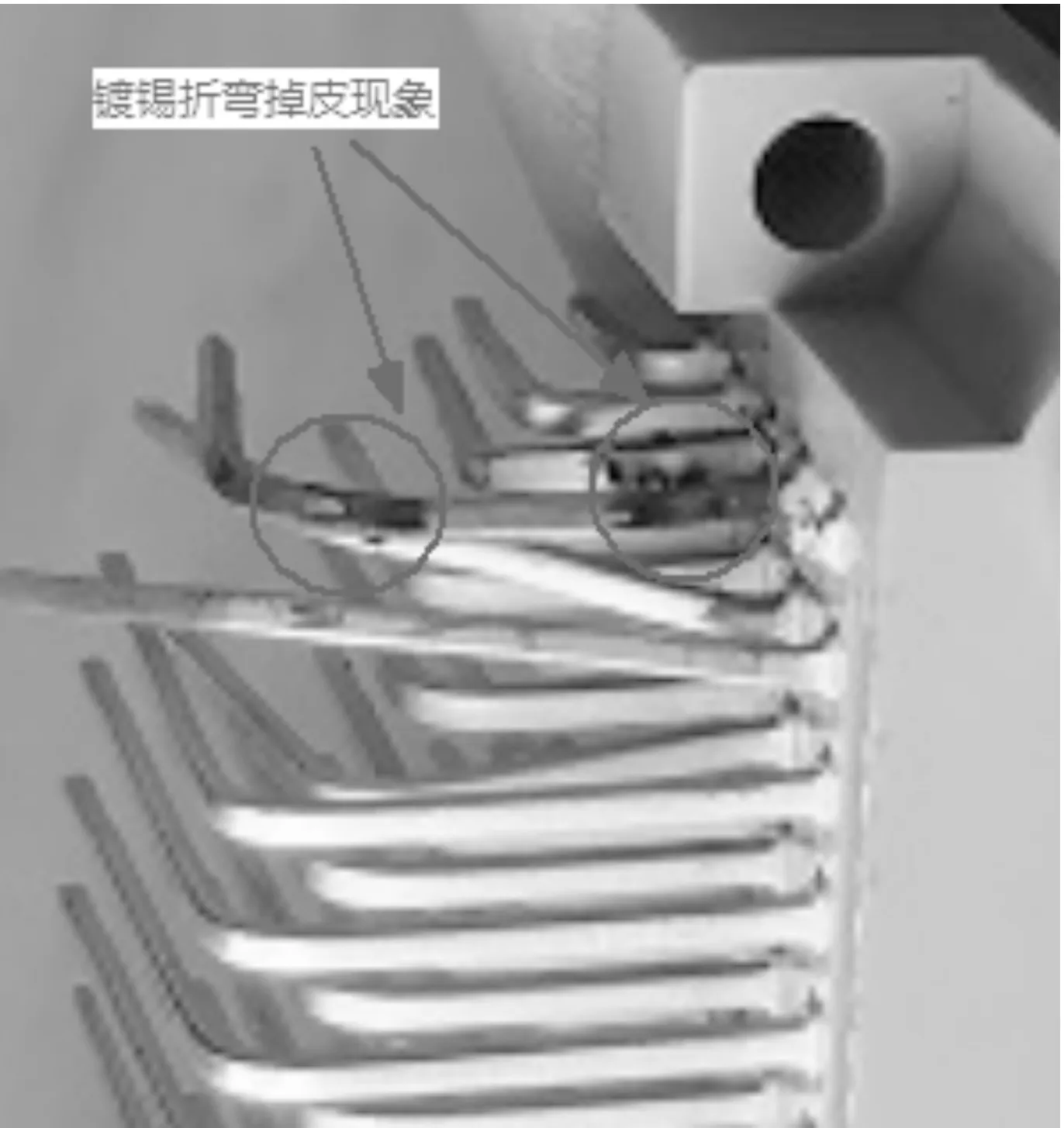

除上述问题外,镀锡层最为关键的基本性能指标——镀锡层结合力,少有文献分析、讨论。而我司在近年来生产中,连续卷对卷电镀零件出现过典型镀锡层结合力不良问题。现就具体案例分析、讨论,供电镀同仁遇到相关问题时分析、解决参考,如图2所示。

图2 连续卷对卷电镀零件镀锡层结合力不良现象

案例现象介绍:某磷青铜基材卷对卷电镀零件,涂覆为整体电镀镍2μm——局部镀金1.27μm——再局部镀锡5μm,该零件在镀锡与镀金交界部位附近的镀锡层,使用折弯法或3M 600#胶带检验镀层结合力时,镀锡层出现局部明显脱落问题,如图3所示。

图3 3M 600#胶带检验镀锡区域局部镀层脱落

相关结合力不良可能原因:

① 镀镍底层钝化,导致后续镀锡层结合力不良;

② 镀镍与镀金层置换,导致后续镀锡层结合力不良。

该零件电镀生产线硬件条件所限,只有一个长约80cm镀金子槽,走带速度只能控制在约1m/min,在镀金槽中需电镀近50S,才能达到镀金1.27μm要求,存在镀镍层钝化,导致后续镀锡结合力不良风险。

对失效样品分析,发现镀锡层脱离区域只在镀金与镀锡交界区域及附近,而对绝大部分镀锡区域并未出现镀锡层结合力不良。即“离镀金区域最远部位镀锡结合力良好,褪锡后呈现镀镍层外观(下图区域③);稍远离镀金区域的镀锡结合力不良,镀锡层褪除呈外观暗哑状态(下图区域②)、紧邻镀金区域镀锡结合力不良,褪锡处理后锡层外观无变化(见图4区域①)。

图4 对镀锡掉皮零件长时间褪镀锡层后外观

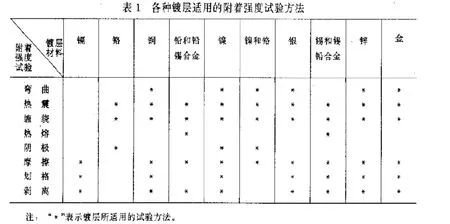

根据上述现象,进一步对镀锡层结合力不良原因分析见下表1。

表1 镀锡层结合力不良表现情况及原因分析

样品区域①结合力不良详细分析:当镀金溶液老化、镀金溶液温度高、PH值低时,加之在镀金溶液水位线区域的镀镍层,而此部位镀金的阴极电流密度很低,容易发生镀金溶液与镀镍层的置换反应,导致金层结合力变差,在该种金层上再镀锡,最后暴露出镀锡层结合力不良现象。

样品区域②结合力不良详细分析:在镀金子槽中,存在该部位开始一段时间未镀上金层,由于零件扇形、在子槽中受进出子槽的风刀吹动、镀金溶液水位波动等因素作用,后续才镀上金层。在此之前,样品区域②部位的镍层受镀金溶液的高温蒸汽、较长时间在空气中暴露氧化,使该部位镍层加速钝化,而弱酸性、弱氰化物的镀金溶液不具备活化镍层作用,此时所镀金层结合力偏弱,对应的镀金层上再镀锡,镀锡层结合力也将受到影响。

而对上述两种情况的镍层上局部镀金再局部镀锡,镀锡后未烘干,只吹干处理时,采用折弯法和胶带法检验镀锡层结合力,并不会暴露出结合力不良现象,而烘干后再检验,将暴露出明显结合力不良现象。

对该现象机理分析为:在上述两种情况引起的镀金层结合力不足的表面镀锡后,受温度增加和时间延长,金层和锡层之间形成AuSn,AuSn2,AuSn4三种金属间脆性化合物速度很快,故脆性大[6],该化合物层改变了锡层自身的柔软、延展性能,在镀层内部形成具有一定脆性的界面层,使得柔软锡层所具有的减缓检验结合力的作用力能力得到大幅削弱,此时对镀锡层结合力检验,则会使结合力差部位暴露出不良。这与航天领域中镀金锡焊应用时,当焊点金含量超过3%时,将形成金脆现象问题原理类似。高温烘烤和存储一段时间暴露出镀锡层结合力问题,其中高温烘烤是主因。

为复现该分析,对零件镀金局部镀锡后零件不烘干和120℃、1min烘干处理。对两种状态零件褪镀锡层,发现未烘干的锡层完全可正常褪除,呈现出锡层下的镍层或金层;而烘干的锡层在底层有金层部位,无法褪除锡层。(见图5)该现象解释了金底层上镀锡后,经过高温烘干处理,将形成金锡金属间脆性化合物层,诱导镀锡层结合力不良暴露。

图5 对存在结合力不良批次零件烘烤/不烘烤后结合力检验及褪除镀锡层后外观情况

针对本典型案列的产生原因,提出如下改善方案:

1)为降低镍层钝化现象发生,采取增加镀金工位提高连续电镀走带速度;降低镀金溶液温度等。

2)为降低镍层置换金现象发生,采取当镀金溶液老化时,可在镀金溶液中加入约0.5g/L氰化钾,提高对金离子的络合能力;若老化问题未明显改善,则更换、回收镀金溶液;适当提高镀金溶液PH;另外商用的防置换剂可适当运用等。

3)镀金后增加剥金工序,可达到将置换、镍层钝化所电镀上的结合力较弱的金层褪除,同时剥金工位可对被置换或不需要电镀上的薄金层褪镀回收,减少贵金属浪费,因此剥金工位应该作为卷对卷电镀的标准工位配置。

上述措施经生产验证确认,可有效改善此类镀锡层结合力问题的发生。

针对该案例,往往在成品装配环节零件折弯工序才暴露出锡层结合力不良现象,其流出原因为:对带料局部镀锡零件,原检验方法仅采取折弯法检验镀锡层结合力,折弯区域相对固定在零件镀锡区域中部,对于镀锡与镀金交接附近区域,折弯检验区域未覆盖到,导致漏检。

为寻找合适的镀锡层检验方法,参考相关镀锡层结合力检验标准SJ20130-1992《金属镀层附着强度结合力试验方法》。(见图6)

图6 SJ20130-1992《金属镀层附着强度结合力试验方法》

标准中对镀锡和锡合金层推荐:热震、缠绕、热熔、摩擦、剥离五种方法,其中缠绕、热熔、摩擦、剥离法均存在有特定的适用性,且操作较复杂,在实际生产运用中作为日常结合力检验并不适合。

而标准中并未将弯曲法(折弯法)列为镀锡和锡合金镀层的结合力检验方法,可能是考虑镀锡层具备柔软、延展性大的特性,使用折弯法无法有效检出,而日常生产环节确对某些特殊镀锡层结合力问题可通过折弯法检出,(如图7)但必须认识到,弯曲法存在检测的折弯区域是否为结合力不良区,对局部镀锡层结合力不良问题,存在漏检出的风险。

图7 弯曲法暴露出的镀锡层结合力不良现象

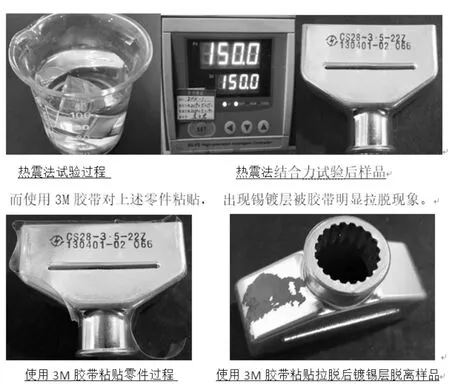

另外,针对镀锡层,该标准规定:黑色金属、有色金属基材镀锡,均采取对零件加温至150℃,保温0.5小时后放入室温水中骤冷,试验后目测检查,未见镀层起泡、片状剥离,镀层结合力判定合格。而对于膨胀系数与镀锡层相近的塑料件金属化层镀锡,无法有效通过该方法检出镀锡层结合力不良现象(如图8),反而只用3M胶带粘贴后即可有效检出。

图8 热震法无法有效检出塑料件金属化后镀锡层结合力不良 3M胶带法可有效检出此种结合力不良案例

为何胶带法可有效检出镀锡层结合力不良?查阅相关资料,其依据为:

胶带法主要源于线路板化学沉镍/金镀层结合力的检验,划格胶带法用于喷涂层结合力的检验。IPC-TM-650方法2.4.1镀层附着力测试标准,在印制板行业中,因3M 600#胶带(牌号Scotch)具备粘贴强度大(附着强度值约8N/25mm宽度)、不残胶特性,行业中普遍采用非破坏性方式测试电镀层、丝印层、喷漆层附着力。其具体检验结合力的方法为:使用3M 600#胶带,紧密贴合在零件被检测表面,用手套赶平胶带下气泡,然后胶带垂直被检测表面90度反向快速拉起,出现镀层或涂层脱落为不合格。这在SJ20130-1992《金属镀层附着强度结合力试验方法》中的划格试验(如图9)可作为胶带法的出处,其中,只是划格+胶带法更为严苛。

图9 划格法检验镀层结合力标准(适用于镀锡层)

为解决上述暴露出的因结合力检验方法不合理、不适用导致的漏检问题,通过寻找行业方法和验证,找到如下便于操作、可有效检出镀锡层结合力问题的检验方法:

①、对纯锡镀层结合力检验:将试样放在恒温箱中,使其在220±5℃下保持 15min(若基材是锌合金压铸件,则温度为120±5℃),然后自然冷却。随后在镀层上贴紧标准胶带,5min后迅速拉扯胶带,要求镀层无剥落、起皮或起泡现象。

②、对“高温锡”镀层结合力检验:将试样放在恒温箱中,使其在260±5℃下保持 15min,然后自然冷却。然后在镀层上贴紧标准胶带,5min后迅速拉扯胶带,要求镀层无剥落、起皮或起泡现象。(“高温锡”为一种特殊的锡合金电镀层,镀层金属成分以CuNiSnZn为主,金属元素中CuNiSnZn四种元素总含量不低于99%。其主要特点是可以在高达260℃的焊接温度下不发生镀层金属的熔化、起皮、起泡等现象)

上述高温法+3M胶带法检验镀锡层结合力,虽效果好,但因操作过程需加温,作为检验人员的例行出货检验使用适用。但对于如大批量加工的卷对卷电镀零件的操作人员即时在线对镀锡层结合力检测,因需频繁抽样检验,而该方法需加温,导致检验的时效性、可操作性变差。

因此,建议可采取类似标准中的划格法或划痕法+3M胶带法检验镀锡层结合力,即对镀锡层正常烘干后零件,使用大头针对整个镀锡区斜划45°至基底金属,再用对应宽度的3M 600#胶带对镀锡表面区域按3M胶带检验结合力方法检验。该方法经生产验证,简单、可行。

6 总结

1)本文对电子电镀纯锡常见的镀锡晶须、镀锡变色、镀锡可焊性及特殊零件镀锡结合理论及特殊零件镀锡层结合力问题的原因及解决措施进行分析总结;

2)对卷对卷电镀件出现的典型镀锡层结合力问题,认为其与镀镍层钝化导致后续镀金结合力不良、镀镍底层与镀金溶液置换导致镀金结合力较差为影响因素,在此种结合力较差的镀金层上镀锡,经高温烘烤后金锡两种金属生成脆性的金属间化合物,最终暴露出镀锡层结合力不良;

3)针对此类镀锡层结合力不良产生原因,从防止镍层钝化、防止金层置换方面提出可行解决措施;

4)针对此类镀锡层结合力不良流出原因,提出采取高温法+3M胶带法和划痕法+3M胶带法检验此类镀锡层结合力均可有效检出不良,其中,划痕法+3M胶带法最为简单可行。