AP1000 常规岛第一跨厂房内主给水管道破裂事故瞬态泄放特性分析

2022-10-25魏承君杨安霞隋丹婷黄俊文

魏承君,于 倩,杨安霞,隋丹婷,孟 琳 ,黄俊文

(1. 国核电力规划设计研究院有限公司,北京 100095;2. 华北电力大学 核科学与工程学院,北京 102206;3. 非能动核能安全技术北京市重点实验室,北京 102206)

AP1000 是由美国核管会认证批准的第三代反应堆,在AP600 基础上为进一步改善经济型而开发的大容量非能动先进核电厂[1]。相较于传统压水堆,AP1000 核电厂不仅引入了非能动安全系统,在常规岛处也加入了独特的第一跨厂房设计。AP1000 第一跨厂房布置在核岛与汽轮机厂房的结构连接处,作为核岛与常规岛的接口,第一跨厂房中布置有大量执行纵深防御功能的设备,如设备冷却水泵。

主给水系统的管道破裂(MFLB)事故被定为主给水管道出现的破口大到不能向蒸汽发生器提供充足的给水以维持蒸汽发生器二次侧水装量。目前国内外对核电厂MFLB 的研究重点主要是针对事故后一回路热工水力参数变化以及非能动系统的响应来展开的,针对MFLB 事故后常规岛的研究只考虑了主给水,辅助给水流量以及主蒸汽隔离阀的关闭,还尚未有公开发表在常规岛二回路系统的响应下第一跨厂房内主MFLB 事故后的瞬态特性研究,安全分析维度不够全面,未能达到足够的纵深防御要求。莫小锦[2]等以AP1000 为研究对象,对MFLB事故中非能动余热排出(PRHR)系统的热工水力参数变化以及冷却能力进行了分析。贾翔等[3]对AP1000 核电厂主给水断裂事故工况下一、二回路主要参数的瞬态热工水力特性和非能动特性进行了分析,研究了AP1000 核电厂应对长期事故的能力。西屋电力公司[4]在AP1000 设计报告中采用LOFTRAN 程序模拟主给水管道双端断裂事故,计算了稳压器水位、蒸汽发生器水位和反应堆冷却剂平均温度等参数。韩国[5-7]等人采用MARS 程序模拟主给水管道断裂叠加全场断电事故后的电厂瞬态,验证了APR1400在没有能动系统的投入下,非能动系统也能保证反应堆安全停堆。核电厂安全是建立在纵深防御基础上的,为了实现核电厂的安全目标,在设计核电厂时,要进行全面的安全分析。Dong Zheng[8]则认为大多数人把安全分析的重点放在事故后冷却堆芯的能力上,而少有关心二次侧质量和能量的流失状况。他在更换蒸汽发生器后基于RELAP/MOD3 程序模拟了主给水管道双端断裂事故,评估了主蒸汽阀室的水淹状况,包括了闪蒸的影响,更换蒸汽发生器的温度分布和二次侧水装量以及厂外电源的损失状况。

本文利用Flownex 软件对AP1000 二回路热力系统进行整体建模,以触发不同的主给水泵停泵逻辑来确定破口尺寸为技术依据,从而得到了不同破口尺寸下的事故序列以及对应的破口动态泄放过程,真实反映出主管道破口处泄放情况,得到最大瞬时泄放水量及最大泄放总水量,为第一跨空间内的泄洪动态数值模拟提供数据基础[9],进而为第一跨的泄洪策略、泄洪途径、主管道布置等防水淹设计做出正确的指导,有针对性的对二回路防水淹设计进行优化,这样便可保证压水堆二回路主管道各类破口工况不会造成二回路第一跨空间中发生不可接受的水淹危害,避免由水淹危害引发的核安全事故,提高AP/CAP 系列第三代非能动核电机组的运行安全性。

1 基于FLOWNEX 的AP1000 二回路热力系统建模

压水堆二回路热力系统的组成设备繁复,且大部分的设备都经历着两相流的变换,在此相变过程中流体状态极不稳定,因此对建模软件和计算程序有极高的要求,国内外鲜有研究者对压水堆二回路热力系统进行完整的建模分析。本文使用的软件Flownex 是一个集成的系统计算流体力学代码,能够对气体、液体、两相流和非牛顿流体进行稳态和瞬态的模拟,其功能覆盖了常规岛的热工水力工况。该软件建立完整集成系统模型的能力使工程师能够快速准确地确定组件尺寸、进行流量平衡并实时测试不同的控制方法。其中具有不同复杂程度的标准组件以任意方式连接在一起,以构建任何流体系统,最终通过一个友好的图形用户界面来实现。

反应堆冷却剂从核岛流出之后作为二回路的给水被送至蒸汽发生器内加热,加热成为饱和蒸汽之后被送往汽轮机做功。由蒸汽发生器产生的饱和蒸汽首先通过主蒸汽管道到达汽轮机的四个高压汽室,随后进入高压缸膨胀做功。在蒸汽膨胀过程中,从高压缸流经不同级后抽取部分蒸汽送至6~7 号高压加热器用于给水加热,以及送到汽水分离器用于加热高压缸排汽。高压缸的排汽一部分送至除氧器,大部分通过再热管排向低压缸两侧的汽水分离再热器。在汽水分离再热器内进行汽水分离后,再通过抽汽和新蒸汽对排汽进行两次再热,从汽水分离再热器出来的过热蒸汽分别进入三台低压缸内继续膨胀做功。在蒸汽膨胀过程中,从三台低压缸抽取部分蒸汽分别送往3 号和4 号低压加热器以及1 号和2 号复合式低压加热器加热凝结水,低压缸的排汽进入凝汽器,并被海水冷却为凝结水[10]。

本文基于Flownex 软件对AP1000 二回路热力系统进行了整体建模,建模范围主要包括:主蒸汽系统(Main steam system,MSS)、汽水分离再热系统(Steam water separation reheat system,SRS)、汽轮机抽汽系统(Turbine extraction system , TES )、 凝 结 水 系 统(Condensate system,CDS)、主给水系统(Feed water sytem,FWS)等,并在模型中考虑了系统中设备、阀门的逻辑联锁设置,二回路整体建模如图1 所示。

上述模型涵盖了二回路几乎所有的设备部件、泵与阀门以及控制逻辑。其中 Boundary Condition 组件用于给定流网中的边界条件。对于二回路系统的入口边界,在主蒸汽入口处模型使用了Boundary Condition 组件给定了流量和热焓,同时使用Boundary Condition 组件作为主给水进入蒸汽发生器的边界条件并给定了二回路系统出口的压力和温度;使用 Boundary Condition 组件给定各个加热器水箱、除氧器水箱以及凝汽器热井的含气率和温度以确定初始水位。

在AP1000 破口工况分析中,各个设备的各个参数将会预先在某个工况下稳态运行,随后再加入主给水管道事故工况的模型,进入瞬态计算,而这个稳态工况的计算就决定了破口事故的初始状态。Flownex 程序需要进行一次稳态计算,以验证计算条件的稳定,并且稳态运行的各个参数与热平衡图上的参数已经达到相对吻合,误差控制在1%以内[11]。

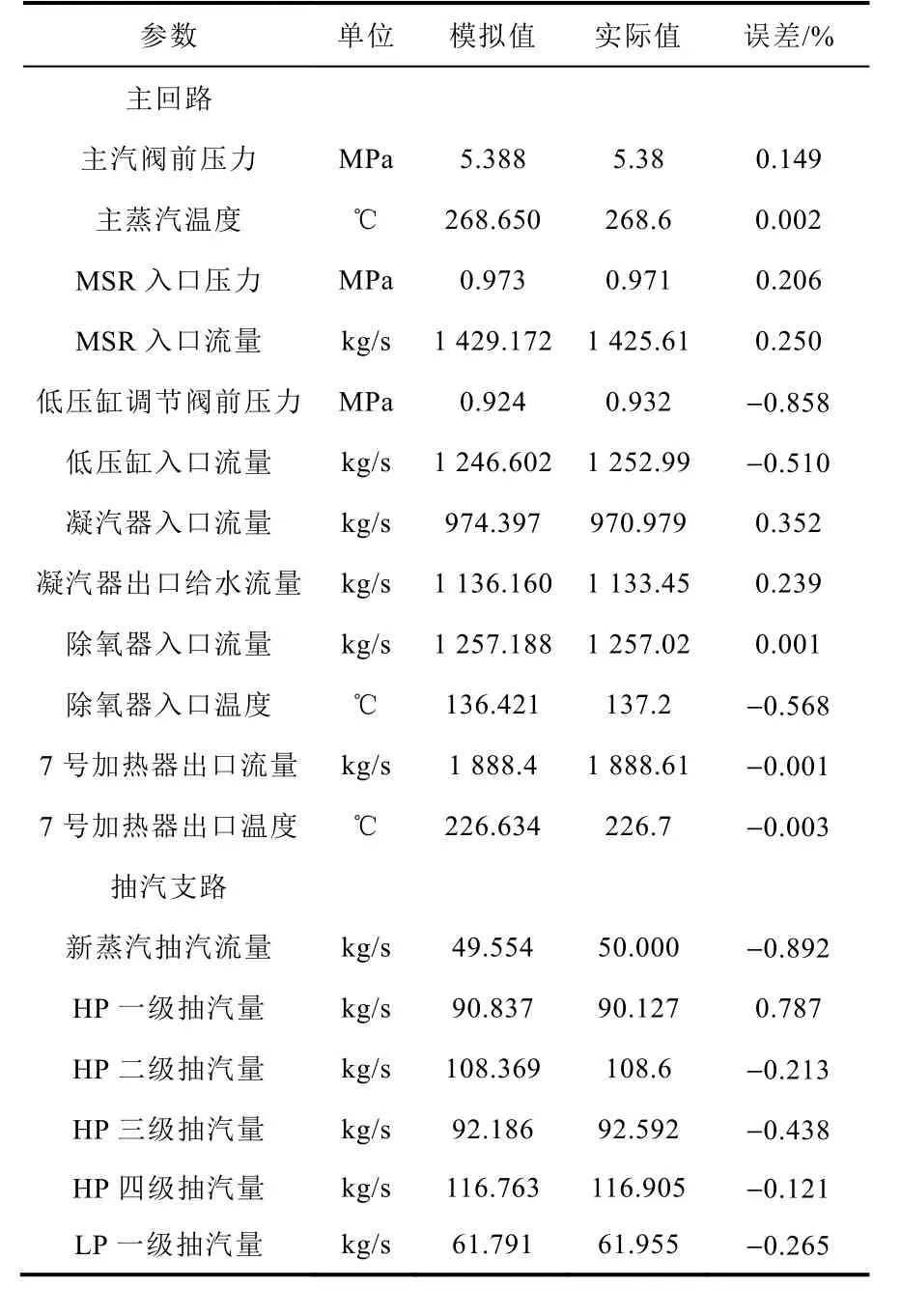

AP1000 二回路热力系统计算条件的输入参数,如主蒸汽流量,各部分抽汽流量以及温度等参量取值根据AP1000 常规岛主设备热平衡图得到的。表1 为AP1000 满功率运行状态下总体参数和各个部件的参数,以及Flownex稳态运行的结果与参考数据的对比,由表中数据可知,所建立的二回路汽水系统模型是正确的且是适用的。

表1 满功率稳态运行模拟值与实际值Table 1 Initialized results under full power level

续表

2 主给水管道破裂工况模拟

2.1 破口分析原则及假设

主给水管道破裂的严重程度取决于许多系统参数,包括破裂尺寸、初始反应堆功率以及各种控制和安全相关系统的功能。假设在满功率情况下考虑第一跨内一根主给水管道发生破裂,分析采用以下的条件。

停泵信号:

(1)电厂控制系统没有直接判断主给水管道破裂的信号;

(2)主给水泵组跳泵信号来自于两个方面,核岛侧:核岛侧保护与安全监测系统(Protection and safety monitoring system,PMS)1 200 s 发出主给水泵停泵信号以及给水隔离信号;常规岛侧:除氧器低Ⅱ水位会触发主给水泵跳泵信号。

系统及控制有效性的假设:

(1)二回路保护控制功能有效;

(2)二回路正常补水有效;

(3)二回路补水仅从凝汽器补充,核岛侧无二回路补水接口和措施。

常规岛初始状态假设:假定除氧器水箱,凝汽器热井均处于正常水位。

2.2 主给水泵停泵逻辑及破口尺寸的选取

假想管道的破损形状应分为环向破裂、纵向破裂、泄漏裂缝、穿壁裂缝,本文仅考虑纵向破裂和环向破裂两种破口形状。假定纵向破裂造成管壁沿管道纵轴线裂开,但并不分离,破口平面面积为破口位置处管道的截面流通面积,假定破口形状为圆,排放系数为1.0。假定环向破裂造成管道断开而彻底分离成两个断裂的管端,两个破裂管道区段彻底分离的环向破裂的破口流通面积等于破口平面面积,彻底分离的排放系数为1.0。

按照纵向破裂和环向破裂对主给水管道进行破口建模,模型节点图如图2 所示。

图2(a)为主给水管道纵向破裂模型,破口设置在稳态模型的管道pipe-108 和pipe-111中,具有控制流量功能的 Restrictor with Discharge Coefficient-113 作为破口处的控制阀门连接在两管段之间,同时与 Boundary Condition-33 边界条件相连,这个边界条件模拟了第一跨厂房内的环境。通过更改 Restrictor with Discharge Coefficient-113 限制通过流量的横截面积来实现对破口面积的更改。

图2(b)用于模拟主给水管道环向破裂模型,在pipe108 和pipe111 之间接有一个用于模拟爆破阀门的Flow Resistance-112 以及两个模拟控制阀门的 Restrictor with Discharge Coefficient-113 和 Restrictor with Discharge Coefficient-114;两个阀门的面积大小和主给水管道相同,同时与两个边界条件 Boundary Condition-33 和39 连接。当双端断裂工况发生时,爆破阀门Flow Resistance-112 瞬间关闭,破口阀门Boundary Condition-33 和39 打开。

第一跨厂房内主给水管道破裂后破口的动态泄放特性与破口尺寸以及主给水泵的停泵时间相关,破口尺寸根据主给水停泵的触发逻辑,可以分为以下四种:

(1) 破口尺寸Ⅰ:破口尺寸按照不触发主给水泵超流量保护的最大流量考虑,此时的破口尺寸为假定的最大纵向破裂尺寸,破口发生后除氧器因降至低二水位触发主给水泵停泵,主给水泵以不触发超流量保护停泵的最大流量运行。

(2) 破口尺寸Ⅱ:破口尺寸小于破口尺寸Ⅰ,凝汽器水位先达到低二水位触发凝结水泵停泵,继而影响除氧器降至低二水位触发主给水泵停泵。

(3) 破口尺寸Ⅲ:破口尺寸小于破口尺寸Ⅱ,破口发生1 200 s 后由核岛PMS 系统发出给水隔离信号触发主给水泵停泵。

(4) 破口尺寸Ⅳ:主给水管道双端断裂,主给水泵流量增大至过载跳泵。

各个破口尺寸工况下的停泵逻辑如表2 所示。

表2 不同破口尺寸下的停泵逻辑Table 2 The trigger logic under different break sizes

2.3 事故进程

按照四种停泵逻辑对泄放水量进行分析,发生破口后汽水流动示意图如图3 所示。

QT——额定功率下蒸汽发生器出口流量,额定功率下蒸汽发生器出口流量为6 799 t/h,按照高压给水密度为890 kg/m3,折算体积流量

QT= 2.122 m3/s;

QM——来自核岛除盐水输送和储存系统(DWS)向二回路凝汽器最大补水量,自DWS系统向二回路凝汽器的最大补水量为477 t/h,由凝汽器危急补水管道补充,按照高压给水密度折算成体积流量QM= 0.149 m3/s;

Q——破口处流量,m3/s。

分析中假设的设定值和时间延迟如表3 所示。由于在已发表文献中未找到具体参数,表3 中列出参数不最准确的值。二回路系统发生破口会影响正常的给水流量控制,导致在二回路系统发生保护动作之前蒸汽发生器水位过低。10 s后触发MFLB,假设由操作员发现蒸汽发生器液位降低手动关闭反应堆,汽轮机因此产生紧急停机信号。当汽机跳闸后,通过关闭MSR 二级加热器蒸汽控制阀入口阀和它的旁路阀将MSR 的二级加热蒸汽隔离。TES 中各抽汽支路电动截止阀和止回阀关闭,以防止汽机低压缸进水以及超速。此时,自动疏水阀将全开并排出疏水。电厂停运期间,汽轮机旁路系统(TBS)通过主蒸汽旁路提供主蒸汽至凝汽器,此时进入凝汽器的蒸汽量为0.1 m3/s,一个凝结水泵继续运行以满足给水系统的需要[12]。此后,凝汽器热阱的水位不断下降,CDS 与DWS 的冷凝水箱(CST)相连,以维持二次回路的水量。CDS 用于凝结水、主给水和加热器疏水温度变化引起的水量膨胀和收缩。凝结水的补水和疏水由补水阀和溢流阀组合实现。阀门连接在DWS 的冷凝水箱上,由凝汽器热阱的水位控制。当任一凝汽器热阱的水位低于正常水位100 mm 时,补水管路中的正常补水阀逐渐打开。当水位降至低于正常水位260 mm 时,凝汽器真空终止,汽轮机轴封系统(GSS)关闭后凝结水泵停泵,此时除氧器水位进一步下降。除氧器水位调节系统保证除氧器水箱水位在正常水位范围内波动。水位调节系统的原理是水位形成液柱压差的信号,通过压差变送器传递给控制中心,再由反馈调节信号实现对水位的调节和控制。为了保证水位不危及除氧器的正常运行,除氧器还设置了接触液位信号器,在除氧器水箱低Ⅱ水位时,主给水泵跳闸。1 200 s 时,PMS 发送主给水泵停泵信号和给水隔离信号。

表3 AP1000 中MFLB 事故分析下的设定值和时间延迟Table 3 Setpoints and time delay assumption in the MFLB analysis for AP1000

3 破口瞬态模拟分析

3.1 四种破口尺寸下动态泄放过程分析

在上述分析原则和初始假设的基础上,利用模型分别对AP1000 核电厂主给水管道不同破口尺寸事故工况进行了计算。

破口位于第一跨内主给水管道,通过热平衡图及流动阻力计算得出破口位置前高压给水温度为 226.7 ℃,压力为 7.59 MPa,焓值h= 975.85 kJ/kg。当破裂发生后,在压力的作用下(管道外部为大气压0.101 MPa)急速喷涌而出。破口尺寸Ⅰ到破口尺寸Ⅲ工况下破口的动态泄放曲线图如图4~图6 所示。这三种破口尺寸下的事故进程分为三个阶段:

第一阶段(MFLB 发生至破口下游止回阀完全关闭)

由于破口上游的止回阀存在着最小关闭时间,在这段时间内,破口处喷放的流量来源有两路:一路是来自二回路的主给水的泄漏;另一路来自于SG 侧的倒流。本阶段主给水管道破口的最大瞬时泄放流量为三台泵的最大流量加上SG 倒流的最大流量

第二阶段(下游止回阀完全关闭至反应堆停堆)

此期间假设辅助给水丧失,启动给水泵不向SG 供水,SG 供汽轮机蒸汽量按照额定工况。本阶段主给水管道破口泄漏流量为三台泵的运行总流量。第一阶段和第二阶段破口持续喷放过冷水,破口处的压力、温度以及喷放的流量都处在平稳的阶段。

第三阶段(反应堆停堆至主给水泵停泵)

破口尺寸Ⅰ是不超过主给水泵流量阈值下最大的纵向破裂尺寸,此时单台主给水泵的运行流量为3 670 m3/h。受破口面积的影响,破口尺寸Ⅰ工况下,除氧器先降至低二水位触发主给水泵停泵。破口尺寸Ⅱ与破口尺寸Ⅲ工况下,凝汽器热井水位先于除氧器水箱达到低低水位引发报警,凝结水泵停止运行,CDS 关闭后流向除氧器的凝结水丧失除氧器水位进一步下降继而降至低低水位触发主给水泵跳闸。停泵后破口处的压力快速下降,降低至对应状态下亚稳态流体的压力,流体的压力越过冷流体的饱和点。破口处喷放流体在亚稳态状态下,温度变化极其不稳定出现了震荡现象。在经历了短暂的两相喷放阶段后,此时破口处充满蒸汽并发生饱和蒸汽的喷放,破口处的空泡份额逐渐趋于1。

破口尺寸Ⅳ为主给水管道双端断裂,在此工况假设下,一旦发生主给水管道双端断裂,主给水泵立刻超流量过载跳泵,破口先后经历过冷、两相以及饱和蒸汽排放。过冷排放阶段具有高泄放量、持续时间短的特点。主泵惰转后下游联锁的阀门关闭,主给水系统压力降低,破口处的质量流量迅速下降当流体压力下降到对应状态下亚稳态流体的压力,泄放流体便开始汽化。最后,当主给水管道破口充满蒸汽时发生饱和蒸汽的泄放。图7 为破口尺寸Ⅳ动态泄放曲线图。

3.2 四种破口尺寸泄放水量对比分析

按照核岛要求的边界条件及足够保守的假设下,当第一跨主给水管道发生破裂时,因为当水喷出得越远,降温作用更为明显后大部分蒸汽会逐渐凝结为水,具体汽化百分比无法计算,故总泄放水量的计算仅考虑流体从管内到刚出破口的一小段过程。总泄放水量由以下公式进行估算:

式中:Qvi——破口处喷放的瞬时体积流量

αi——破口处的瞬时空泡份额

四种破口尺寸总泄放水量变化图如图8 所示。从图8 可以看出,由于双端断裂进程较快,所以总泄放水量最小;当PMS 与除氧器低低水位同时发出停泵信号时,即在破口尺寸Ⅱ工况下总泄放水量最大,最大的总泄放水量为2 818.831 m3。可以看出当主给水管道破裂尺寸较小时,由于系统发出停泵信号晚,破口持续喷放时间较长,第一跨厂房的水淹状况远比较大的破口尺寸严重。表4 给出了四种破口尺寸停泵时间及流量对比情况。

表4 四种破口尺寸停泵时间及流量对比Table 4 Comparison of the trigger time and flow rate of MWFPs for four kinds of break sizes

4 结论

本文基于FLOWNEX 软件开展AP1000 第一跨内主给水管道破裂工况分析,依据主给水泵的停泵信号选取了四种典型的主给水管道破口尺寸,针对四种的破裂尺寸得到了不同的事故序列以及四种破口尺寸下所对应的及动态泄放曲线,主要结论如下:

(1) Flownex 软件能准确模拟主给水管道破裂后的控制逻辑及动态泄放过程,分析的结论可作为后续防水淹设计的指导策略。

(2) 按照核岛要求的边界条件及足够保守的假设下,当第一跨主给水管道发生破管时,双端断裂喷放的瞬时流量最大,最大流量Qmax= 3 725.09 kg/s,由于双端断裂进程较快,所以在该触发逻辑下总泄放水量最小。

(3) 若第一跨主给水管道破口尺寸较小,在核岛发出停泵信号之时,除氧器达到低二水位,即在1 200 s 时刻PMS 与除氧器低低水位同时触发主给水泵停泵,则此时总泄漏水量最大,最大总泄放水量Vmax= 2 818.831 m3,该破口尺寸工况可作为第一跨防水淹保守工况的输入。