弹片端子在电源适配器中的应用

2022-10-25江剑东

江剑东

(厦门台和电子有限公司 厦门 361006)

前言

现在消费产品款式千变万化,随着工业化进程的发展, 产品越做越小, 要求也越来越美观、设计结构也越来越巧妙, 越来越多的产品在轻薄短小的设计理念中, 使得批量生产越来越要简洁, 对于常规的电气导通方法--导线连接法, 在电源适配器中因为成本偏高, 组立浪费人工, 不灵活美观等缺陷, 被设计师们所诟病。而弹片导电连接发就是应这一潮流而生的,这种实用性的设计取代导致连接技术方法。目前设计师一般因产品不同的结构, 内部空间要求, 终端用途等,都会采用不同的弹片结构,以符合产品的需要,以达到产品设计的最终目的。如今电子产品已经充斥整个市场, 而电子产品采用的内嵌电池式,当电消耗殆尽都需要电源适配器对其进行补充电量。作为电子产品与交流电源的媒介体,电源适配器,拥有着巨大潜力市场, 于此同时,各个厂家也面临着严峻的成本,质量,进度,安全等挑战, 主要表现在提高生产效率和满足终端产品的使用要求的同时,也要满足安全使用规范以及客户降低费用的要求。在本章中,电源适配器的弹片作为市电电源与电气线路板PCBA的连接部件, 其连接方式的质量直接影响着整个产品的安全、功能。作为AC接触弹片, 其固定方式和电气导通性就变得至关重要。

1 端子连接的原理及过程

端子通常采用冲压成型, 由于制造简单,且可根据产品的设计情况制成型式各异,成型简单,故应用广泛。弹片的制造一般来说应具有高的弹性极限、疲劳极限、冲击韧性及良好的热处理性能等,常用的有碳素弹片钢、合金弹片钢、不锈弹片钢以及铜合金、镍合金和橡胶等。弹片在受载时产生的弹性变形,把机械能或动能转化为变形能,而卸载后弹片的变形消失并回复原状,将变形能转化为机械能或动能。多数材料都有不同程度的弹性变形曲线,如果将其弯曲后再释放应力,只要在其弹性极限范围内便会恢复其原形,这就是弹片的工作机能。

如图1所示,材料的变形主要分为以下三个阶段。

图1 材料变形过程

2.1 第一阶段-弹性变形阶段

在这个阶段中,材料再承受外力的后,当外力消除,材料可以回复原始形态。其中末端的过度区域可以视作为弹性极限区域,在设计弹片时,需要计算弹片在弯曲过程中所受的应力大小,需保持整体的力始终低于弹性极限。

2.2 第二阶段-塑性变形阶段

此阶段处于弹性变形阶段之后,这个阶段是材料承受的应力超过其屈服点,当外力消除后,材料无法变回原始形态,而发生的物理变形。俗称塑性变形。

2.3 第三阶段-断裂阶段

如阶段名称,弹片材料会出现断裂现象,因为材料的承受的应力超过材料的断裂的屈服点,所以材料发生断裂。

以上三个阶段中,弹片设计都要保持材料所发生的外力保持在第一个阶段。若发生于第二阶段,则弹片会发生物理变形,弹片行程会变短,会引起在导通电路中出现INT现象,造成危险隐患。我们可以判定该阶段为弹性失效阶段,所以在做设计上时,需要计算其所承受的外力要低于其屈服点。

以下几点是教科书对材料的常见物性的描述。

1)屈服点(σs)

材料在拉伸时,当应力超过弹性极限,即使应力不再增加,而材料仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。

2)屈服强度(σ0.2)

有的金属材料的屈服点极不明显,在测量上有困难,因此为了衡量材料的屈服特性,规定产生永久残余塑性变形等于一定值(一般为原长度的0.2 %)时的应力,称为条件屈服强度或简称屈服强度σ0.2。

3)抗拉强度(σb)

材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。它表示钢材抵抗断裂的能力大小。与抗拉强度相应的还有抗压强度、抗弯强度等。

4)伸长率(δs)

材料在拉断后,其塑性伸长的长度与原试样长度的百分比叫伸长率或延伸率。

5)屈强比(σs/σb)

钢材的屈服点(屈服强度)与抗拉强度的比值,称为屈强比。屈强比越大,结构零件的可靠性越高。

6)弹性极限

指金属材料受外力(拉力)到某一限度时,若除去外力,其变形(伸长)即消失而恢复原状,弹性极限即指金属材料抵抗这一限度的外力的能力[1]。

从以上得知,在弹片设计中,以上的参数是需要注意的,当我们选用材料时,需要对照对应的材料物性表进行选别,以使得我们的设计能进一步完善。

2 弹片材料在电源适配器中选用原则

所有作为连接器弹片受弯曲应力,绝大部分材料的机械性能以拉伸试验获得。一般金属材质的弹片都能满足改要求,但作为电气连接部件的端子,对其还有一定的金属含量要求,例如铜含量,铝含量,铁含量。作为电源适配器的导电体,还必须满足IEC-60884的通用要求,在选材上需要考虑金属的含量,以免发生电极反应。目前AC插脚一般采用国标铜H59以上进行设计,为避免电极反应,弹片一般也采用含铜量的黄铜带或者磷青铜带。

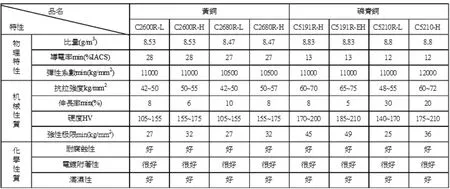

综合以上,实际生产中我们一般采用的常见材质见图2。从图2中我们可以看出黄铜与磷青铜的物性差异。

图2 端子常用铜材物性表

C2600 C2680是黄铜带,其特性是铜含量高,塑性好,易加工成型。

C5191 C5210是磷青铜带,以铜为基材,加入和少量的合金金属,使其弹性好,硬度大。

而磷青铜作为广泛应用的弹性合金材料,其尺寸精度高、表面质量好、板形和性能优良。结合磷青铜板带材的生产实际,高质量磷青铜板带在生产中的关得到广泛应用[2]。磷青铜C5191R-H具有良好的弹性,以及良好的经济性,是作为弹片的良好基础,所以本文采用此材料作为研究对象。

3 弹片作为电气连接部件的设计要点

以开发一款终端产品为手机,符合通用要求的IEC-60950/60065,同时还要满足作为电气连接通用要求的IEC-60884的相关规定的电源适配器为例,其中连接方式,设计结构都有相关的规定。目前市场上的许多适配器都不符合安规要求,频频导致火灾等生命财产损失,所以安全问题是作为充电器的第一重要的要求。而得到安规方面的认证,是对一个产品是否选用的直接指标。

3.1 安规对弹片端子的连接方式的规定

在端子设计过程中,工程师通常会想办法通过各种结构对端子进行固定,若未申请安规方案的验证的话,通常会遗漏IEC-60884(以下简称标准)对端子连接的一些特殊性要求。对于起承载部件及其连接,标准要求电气连接应能如图4方式设计,使得接触压力不用靠一般绝缘材料传递[3]。由于每个人对标准理解的不同,很多企业在设计时没有深入的考虑到这项要求,最终频频导致产品的局部材料失效后发生火灾等安全隐患。

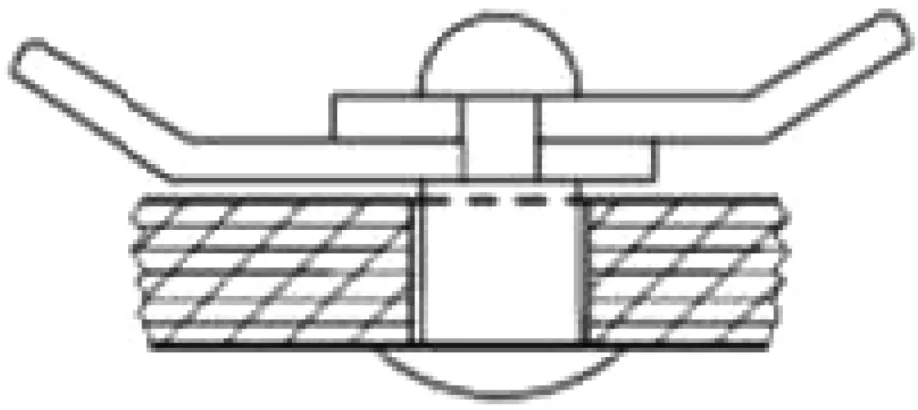

按图3所示,这是一种常见的缺陷情况,从图中可知,两片端子在连接时是靠中间的插销铆钉进行紧固,而铆钉是在固定在底面的塑胶上。由于底面一般是采用热塑性材料,使用弹片会导通电流,由W=I2R的公式可得知,端子部位会产生温升,而热塑性塑料在温升到一定温度会发生软化变形,从而使得端子铆接部分会产生连接松动,造成铆接不紧,从而更加导致接触不良,使得电阻R加大,而加剧温升上升,最终发生火灾。解决这种问题,则必须对弹片铆接方式的设计更改,铆钉固定在连接片上不依靠热塑性塑胶[3]。

图3 错误的端子连接的要求[2]

从图3中,得知端子作为连接件,铆接出现上面两种情况,都是安规所不允许的,这种设计隐藏了隐患,在产品出厂检验时无法检测出,但再终端使用上有极大的风险。

所以设计时需考虑安规方面的要求,采用图4方式,当塑胶在完全失效的状态下,端子之间的紧度依然稳定,才能保证弹片连接的可靠性,使得整个产品符合安规要求。

图4 正确的端子连接示意图

3.1.1 实例产品简介。

如图5是我们正在开发的一款USB电源适配器,其中内部采用弹片端子连接输入插脚与PCB之间进行导电,起到载流作用。

图5 USB 电源适配器及其内结构

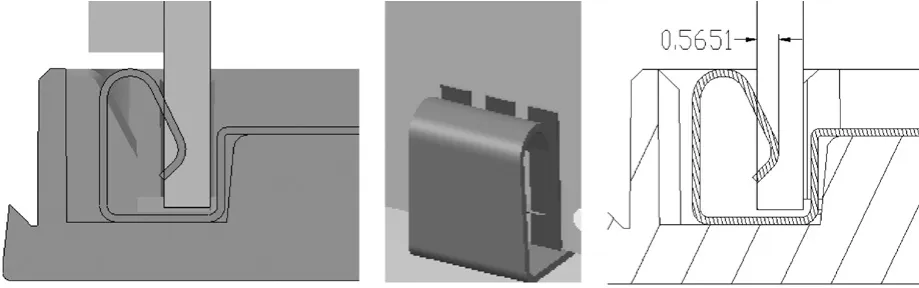

图6是弹片端子内部连接结构图,左图是在设计结构中的如图3的一种通病设计,与安规要求不符。当端子在铆接后,弹片与金属插脚可以有很牢固的贴合,但塑胶在受热失效后,端子就会出现松动,这种结构是无法通过安规认证的。所以需要更正成右图方式,当塑胶受热失效后,端子与金属插脚依然有牢固的配合[4]。

图6 端子与金属插脚的截面示意图

3.2 端子与PCB的连接设计

如图7所示当端子与金属插脚确定铆接方式后,便可以开始设计与PCB连接方式,其也是弹片的通用设计功能,设计时须预设与PCB板的干涉,其干涉量我们预计为0.565 1 mm。

图7 PCB与弹片端子的连接界面示意图

通过以上数据,我们可以通过公式反推弹片的受力情况。

根据C5191的物性表及以上资料,我们可以计算该弹片的所受的作用力。

所受的应力大小如下:

W=(b*H3*E*δ)/(4*L3)=4.8 N

注:弹片弹力的计算公式为:

式中:

b—弹片寬度,mm;

H—板材厚度,mm;

E—C5191的弹性系数,kg/mm2;

δ—变形量,mm;

L—弹片長度,mm。

参考图2的物性表,可得知C5191其弹性极限为45 kg/mm2。

按照以上公式,应力大小仅为4.8 N,换算后得到F/a/b*H=0.71 kg/mm2远远小于其弹性极限的规定值(C5191的弹性极限为45 kg/mm2)。

如图8所示,通过CAD受力模拟软件,我们可以查看实时受力变形分析,用于验证以上结果是否准确,从图中可看出变形量以及所受的变形应力。理论与实际会有些偏差,但大体的目的已经达到。所以弹片端子按此尺寸进行设计便可以满足生产需要。

图8 CAD模拟受力形态分析

3.3 PCB匹配性设计

从图9中,我们可以得到本案的电源适配器的相关信息。从图中我们可以看到,该电源适配器的输入电气特性为:100-240 V~ 50/60 Hz 0.3 A,也就是说弹片需要在工作时负载0.3 A的电流。经过温度功率公式W=I2R,弹片的电阻越大会造成温升越高。

图9 电源适配器的产品信息

式中:

R—电阻;

S—截面积;

L—长度;

ρ—电阻率。

其中ρ电阻率与图2中的导电率有关,他们之间的换算关系如下:

在此案设计中,因为是研究弹片与PCB之间的接触式设计,所以忽略其L的取值。

所以弹片与PCB之间的导电电阻R的取值多少与S有决定性关系,S越大,R越小。

所以在弹片设计上,我们要保证充分的接触面积,减少弹片造成的温升。为匹配PCB有可靠的电气配合,避免接触不良现象而引起温升现象,PCB的接触区域需要对弹片进行焊盘露铜设计,在PCBA波峰焊后,焊盘的该区域整体的尺寸会有锡量凸起,若焊盘过大,则造成锡量拱起过高,尺寸不易控制,实际生产则采用较为理想的条式焊盘设计,过焊后焊锡高度保持在0.2﹢/-0.05 mm左右,从而保证PCB与弹片间紧密的配合。如图10所示,为该案的实际PCB样品。

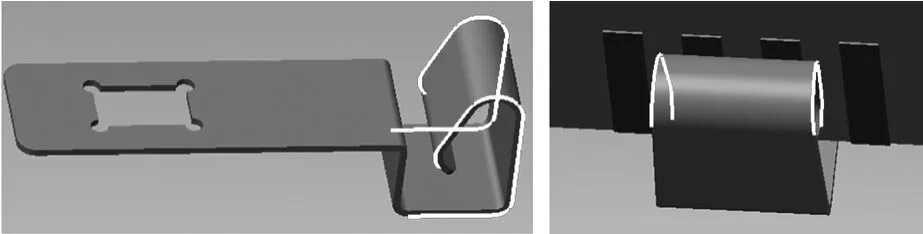

图10 PCB焊盘

于此同时,考虑弹片在批量加工时毛刺会在边缘处不断的生成,图11的白色线位置,从而增加了接触不良的风险,而毛刺随着模具的磨损不断增大,若设计时未完全考虑到毛刺带来的影响,则会带来产品的不良产生。按图10的方式进行实际组装中,毛刺有几率先接触到PCB板的非焊盘区,从而使弹片接触不到焊盘,造成接触不良,或者无接触,导致温升不断升高,从而引发一系列安全问题。

图11 弹片毛刺区域和错误的弹片/PCB板配合区域

所以正确PCB焊盘的区域设计应该是如图12所示。当弹片的边缘有毛刺时,依然保证弹片与PCB板之间的电流导通。不会因为毛刺的存在而造成产品输入电气的失效而引发的安全问题,仅仅是局部毛刺部分作为导电区域,虽然安规并未对此进行要求,但经过我们不断累积的经验和数据表明,用此种方式的连接是最为可靠的。同时,在适配器的功率不断增大的情况下,对弹片和PCB的接触面的要求是越来越高,为了避免毛刺的影响整体接触性能,我们还可以要对弹片的冲压方向进行规定,如图13所示,规定毛刺方向朝内,在开模时,模具工程师即可在符合冲压落料的方向进行设计,从而避免了毛刺。

图12 正确的PCB焊盘区域设计

图13 弹片的毛边方向规定

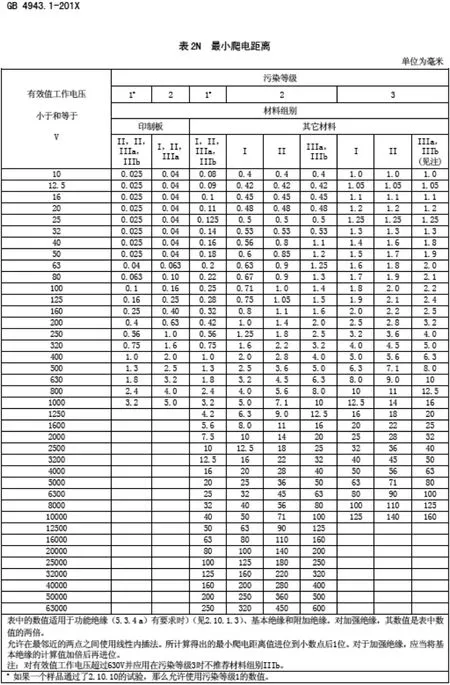

3.4 弹片设计的安规爬电距离要求

爬电距离 creepage distance

沿绝缘表明测得两个导电部件之间或者导电零部件与设备防护界面之间的最短路径[5]。

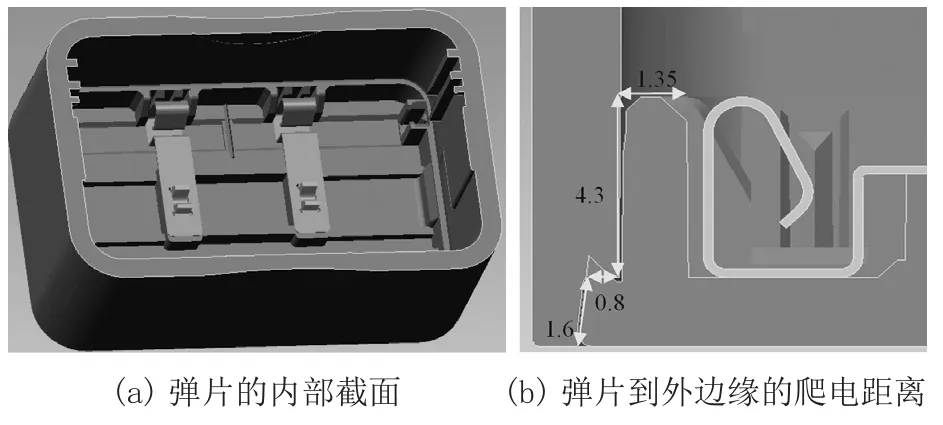

从图14中,我们可以看到在电压达到250 V时,最小爬电距离为4 mm,在实际设计中,爬电距离应要比4 mm更大,才能保证安全。塑胶部分的绝缘等级需符合94V-0,所以爬电距离的解释, 我们可以将其认为是带电部件到产品边缘的最小距离,本案中,弹片背后需要设计绝缘肋骨挡墙,以增加绝缘距离。见图15所示。其最小爬电距离 =1.35﹢4.3﹢0.8﹢1.6=8.05 mm,可以符合最小爬电距离的要求。这样才能通过安规认证。

图14 最小爬电距离

图15 弹片的内部截面和弹片到外边缘的爬电距离示意图

至此,本案中的弹片端子的设计要点已经研讨完毕,安规并未对弹片的具体形状做出规定,所以为配合不同结构,弹片可以设计成多种多样的形状,以符合实际需要。在生产过程中,要结合安规在认证过程中的电气要求,材料的含量要求,以及模具的生产状况加上潜在的失效分析,才能对弹片进行正确的选材和设计。

5 结论

弹片端子是广泛用于连接部件的配件,运用正确的弹片材质,成熟的结构,合理的量化设计,使之符合正常的生产。接触的良好与否直接影响整个产品的品质,保证合理的弹片设计是保证整个产品的质量的基础,是电源适配器发展中的一个重要环节。通过其开发阶段的结构设计,从源头开始进行品质考虑,以及优化成熟的生产工艺即可以保证适配器在以后发展中有良好稳定的产品质量。