成品退火工艺对Cu-20wt%Fe原位复合带材组织和性能的影响

2022-10-25曾延琦余辉辉陆德平张友亮郭军力胡斐斐

曾延琦, 余辉辉, 陆德平, 张友亮, 胡 强, 郭军力, 胡斐斐, 邹 晋,3

(1. 江西省科学院 应用物理研究所, 江西 南昌 330096;2. 江西铜业集团铜板带有限公司, 江西 南昌 330096;3. 中国科学院 江西稀土研究院, 江西 赣州 341001)

铜铁原位复合材料可以有效融合铜的高导电、高导热、高弹性等优点和铁的耐磨损性、铁磁性等优点。相关基础研究和初步产业化探索发现[1-2]:一方面,铜铁原位复合材料具有高强度、高导电性和高弹性等优点,在性能和成本上相对于传统高强高导铜合金材料更具优势,如CuFe10合金的导电性能是锡磷青铜的4倍,力学性能也高于锡磷青铜;另一方面,铜铁原位复合材料具有高导热散热性能和较宽频率的电磁屏蔽性能,可同时满足电子通讯、机械制造、电力和国防等行业的散热和电磁屏蔽需求,如用于制造5G手机散热板、屏蔽罩、大尺寸OLED背板材料、大尺寸LED显示屏散热板、编织电磁屏蔽网和高保真音频线等;此外,由于铜铁合金特殊的电化学特性,还具有优异的抑菌性能和焊接性能。

随着航空航天、国防军工、高端装备制造业、民用工业的发展与升级,对先进铜合金材料结构功能一体化、绿色低成本化等要求日益苛刻,铜铁原位复合材料越来越受到国内外铜合金产学研用等各方面专家的关注。国外,日本和韩国对铜铁原位复合材料研究较早,但现在主要集中在材料的服役性能研究和合金推广应用研究方面[2]。国内,科研院所在铜铁原位复合材料的凝固组织控制、高强高导性能调控等相关机理方面进行了较深入的研究,Zou等[3-5]研究发现,可以通过多元合金化、定向凝固和施加磁场提高凝固过程中铁的形核和析出速度,优化凝固组织,改善溶质分布。周继宝等[6-9]对铜铁原位复合材料大变形量冷加工的组织结构演化机制、性能变化规律等进行深入研究,发现富铁相的有序纤维化是其超高强度、超高导电性的主要诱因,Cu-14wt%Fe线材可获得强度≥1000 MPa,导电率≥50%IACS的匹配组合。斯瑞、金田等铜加工企业[2]则对铜铁原位复合材料进行了中试生产和产业化探索,开发出了Cu-5wt%Fe线材、带材、箔材和管材,以及Cu-50wt%Fe母合金产品。铜铁原位复合材料带材、箔材是其大规模推广应用的关键突破口,但目前较高铁含量的带材、箔材制备加工和组织性能等的研究报道相对较少。为此,本研究制备了0.08 mm厚铜铁原位复合材料Cu-20wt%Fe带材,探索成品退火工艺对其组织和性能的影响规律,以期对铜铁原位复合材料的制备和推广应用提供参考。

1 试验材料与方法

试验研究材料为0.08 mm厚的Cu-20wt%Fe原位复合材料带材,其制备工艺为:采用纯度>99.95wt%的电解铜和纯度>99.5wt%的工业纯铁,按照合金质量分数名义成分配料并在真空中频感应炉中进行熔炼,熔炼温度约为1580 ℃,待熔体降温至1540 ℃后,把熔体浇铸在水冷铁模里,得到厚度为26 mm的梯形板坯,梯形板坯上、下底长度分别为123、130 mm,高为200 mm,质量约为5.5 kg;梯形板坯经930 ℃×5 h均匀化退火后,铣去表面氧化层并线切割成197 mm(长)×120 mm(宽)×23 mm(厚)的条状板坯,再沿长度方向进行900 ℃热轧至10 mm厚,再直接冷轧至0.08 mm 厚。用XL3t 980型手持合金分析仪测得冷轧带材的Fe实际质量分数为19.79%。对冷轧态0.08 mm厚Cu-20wt%Fe带材进行成品退火工艺试验,退火温度分别为350、450、550和650 ℃,退火时间分别为15、30、60和120 min。

采用CMT5205型电子万能试验机测量样品的抗拉强度。采用ZY9987数字式微欧计测量样品的电阻值,然后换算成国际退火铜标准电导率,测量时的环境温度为25 ℃。采用配有X-Max20型X射线能谱分析仪的EVO18型扫描电镜进行样品的显微组织观察和选区成分分析。

2 试验结果与分析

2.1 不同成品退火工艺下的力学性能

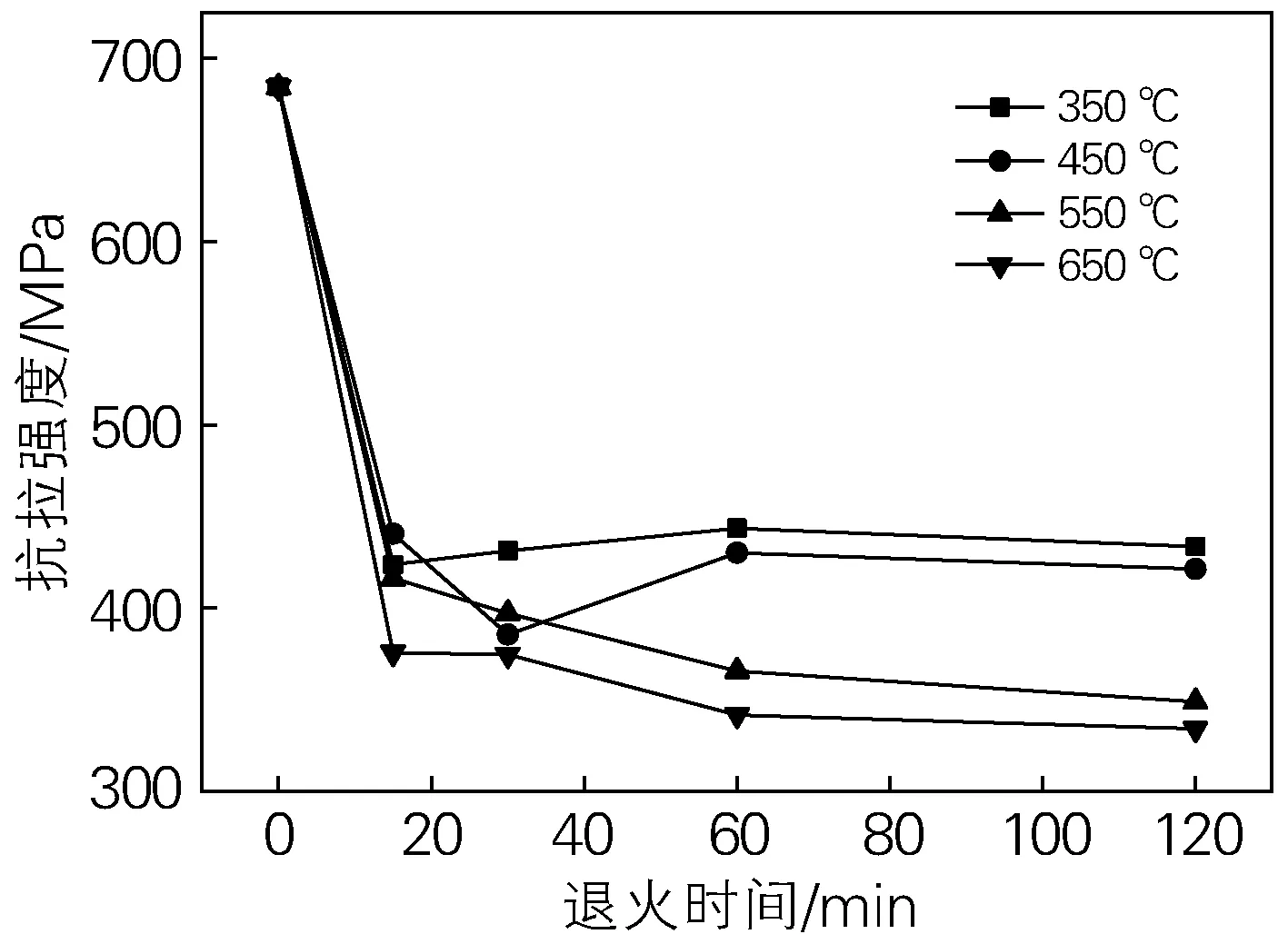

图1为冷轧态0.08 mm厚Cu-20wt%Fe带材在不同成品退火工艺下的抗拉强度。由图1可以看出,在退火早期阶段,带材的抗拉强度随着退火时间的延长显著下降,退火15 min时,带材的抗拉强度就从680 MPa降至380~440 MPa。当退火时间延长至30~60 min时,带材的抗拉强度下降速率明显放缓,350 ℃退火时带材抗拉强度甚至出现轻微波动上升。随着退火时间进一步延长至60~120 min,带材的抗拉强度下降速率趋于平缓。轧制态铜铁原位复合材料的退火过程包含两个方面:一是铜基体的回复、再结晶和晶粒长大,二是富铁相的回溶[10]。在退火早期阶段(0~15 min)发生的主要是铜基体回复和大部分再结晶,加工硬化基本消除,造成抗拉强度显著下降。在退火中期阶段(30~60 min)发生的是剩余部分再结晶完成、再结晶晶粒开始长大以及少部分尺寸较小的富铁相回溶,350 ℃退火时带材抗拉强度轻微波动上升的原因是在较低温度退火时,部分尺寸较小的富铁相回溶略占主导,其带来的固溶强化效果大于再结晶的软化效果,使得材料的抗拉强度略微增加。在退火后期阶段(60~120 min),尺寸较小的富铁相回溶基本完成,晶粒长大速率逐渐放缓,使得材料抗拉强度下降并不明显。

图1 不同成品退火工艺下轧制态0.08 mm厚Cu-20wt%Fe带材的抗拉强度Fig.1 Tensile strength of the 0.08 mm thick Cu-20wt%Fe strip under different finished product annealing processes

2.2 不同退火工艺下的导电性能

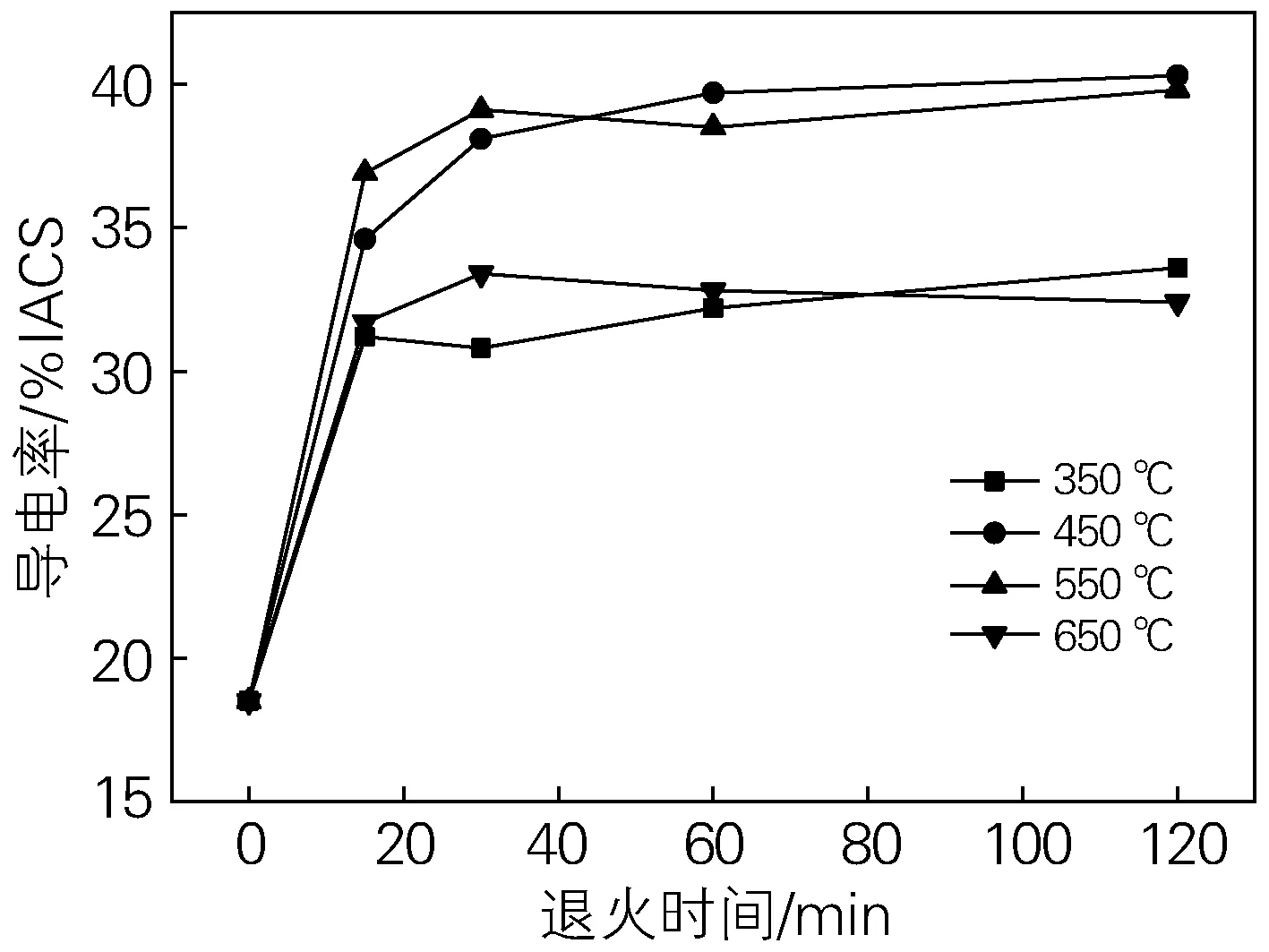

图2为冷轧态0.08 mm厚Cu-20wt%Fe带材在不同成品退火工艺下的导电率。由图2可以看出,退火温度越高,抗拉强度越低。随着退火时间的延长,带材的导电率先迅速提高,随后变化缓慢并略有波动,最终趋向平稳。这是因为在退火早期阶段,由于铜基体发生回复和大部分再结晶,冷轧后基体中的空位、位错和层错等阻碍电子定向流动的晶体缺陷大量减少,从而使导电率迅速提高。在退火中期阶段,剩余部分再结晶完成和再结晶晶粒开始长大有利于导电率回升,而少部分尺寸较小的富铁相回溶,造成铜基体的晶格畸变则不利于导电率的回升,这两个因素的共同作用造成导电率在缓慢回升中略有波动。在退火后期阶段,再结晶晶粒长大速率变缓以及铁在铜基体的固溶度基本达到饱和,均不会对导电率造成太大影响。

图2 不同成品退火工艺下轧制态0.08 mm厚Cu-20wt%Fe带材的导电率Fig.2 Electrical conductivity of the 0.08 mm thick Cu-20wt%Fe strip under different finished product annealing processes

同时,由图2还可以看出,在退火后期阶段,在450 ℃和550 ℃退火时带材的导电率在38%IACS左右,而在350 ℃和650 ℃退火时带材的导电率仅在32%IACS左右。初步分析,这是因为在350 ℃较低温度退火时,试样中残留的晶体缺陷比中温退火(450 ℃和550 ℃)时多,而在650 ℃较高温度退火时,铁在铜基体中的固溶度较中温退火(450 ℃和550 ℃)时大,进而造成试样在较低或较高温度退火时带材的导电率均明显低于中温退火时的导电率。

2.3 不同退火工艺下的组织和能谱分析

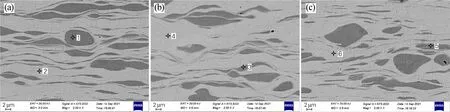

图3和表1为冷轧态0.08 mm厚Cu-20wt%Fe带材在不同成品退火工艺下的显微组织和选区能谱分析结果。由图3可以看出,黑色相为富铁相,沿轧制方向呈流线分布。冷轧态带材的显微组织中,多数富铁相经过轧制变形后被轧扁、轧长,厚度为0.1~1.0 μm,但尺寸较大的球状富铁相在轧制力的作用下变形量不大,呈椭球型,厚度为2.0~6.0 μm。经过成品退火处理后,部分厚度较小的富铁相回溶到铜基体中,经450 ℃×30 min退火后扁长的富铁相数量较轧制态时明显减少,而经650 ℃×30 min退火后,因退火温度较高,带材中的富铁相回溶更充分,使得残余的扁、长富铁相呈断续分布,长度为4.0~15.0 μm。

图3 不同成品退火工艺下轧制态0.08 mm厚Cu-20wt%Fe带材的显微组织(a)冷轧态;(b)450 ℃×30 min;(c)650 ℃×30 minFig.3 Microstructure of the 0.08 mm thick Cu-20wt%Fe strip under different finished product annealing processes(a) as-cold rolled; (b) 450 ℃×30 min; (c) 650 ℃×30 min

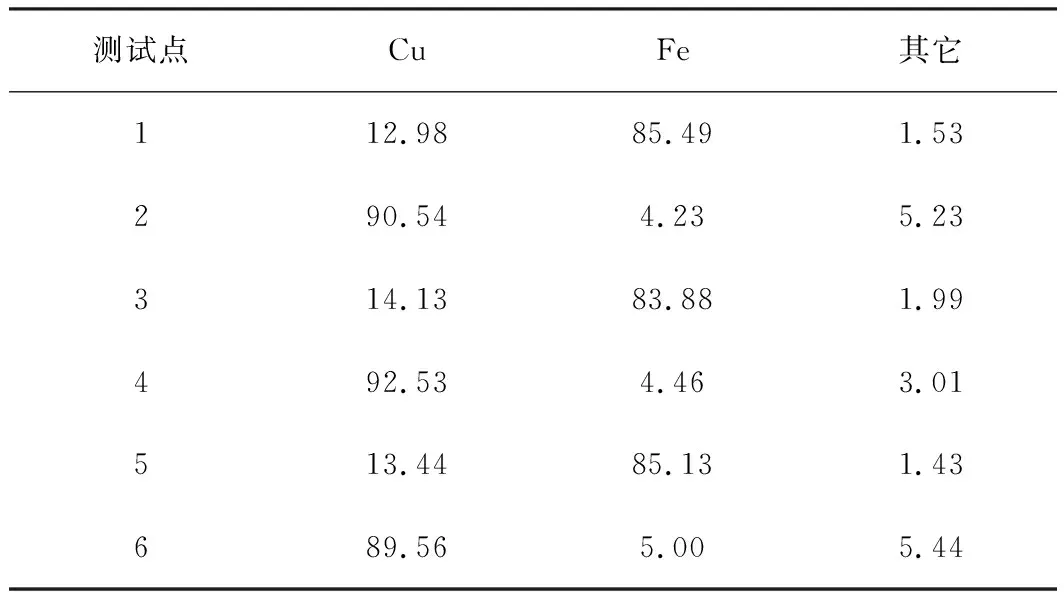

表1 图3中不同位置的EDS分析结果(质量分数, %)

另外,对比铜基体能谱分析结果可以看出,650 ℃×30 min退火时铜基体中的铁含量为5.00%,明显高于轧制态和450 ℃×30 min退火。由此可以初步推断,650 ℃退火时铜基体中铁的固溶度高于350、450和550 ℃退火。对于铜铁原位复合材料而言,其导电性能取决于铜基体[11]。而铜基体的电阻率可以用Matthiessen定律表示为:

ρ=ρ(T)+ρ′

(1)

式中:ρ为基体金属的电阻率,ρ(T)为与温度有关的电阻率,ρ′为与杂质浓度、点缺陷、位错有关的电阻率。同一材料在相同温度下的ρ(T)相同。对于650 ℃退火时,带材处于较完全再结晶状态,点缺陷、位错基本消除,对电阻率的影响相差不大,可以忽略。因此,影响650 ℃退火时带材电阻率的主要因素为铜基体中的杂质浓度,即铁在铜基体中的固溶度。固溶度越高,对电子的散射作用越强,铜基体的电阻率越高。对于350 ℃退火时,尽管铜基体中铁的固溶度不高,但由于退火温度较低,使得铜基体中还残留较大部分的点缺陷和位错,因此,影响350 ℃退火时带材电阻率的主要因素为铜基体中的点缺陷和位错等晶体缺陷,这些缺陷越多,铜基体的电阻率越高。这就很好地验证和解释了前述350 ℃和650 ℃退火时带材的导电率明显低于450 ℃和550 ℃退火的现象。

3 结论

1) 经成品退火处理后,Cu-20wt%Fe原位复合材料带材中部分厚度较小的富铁相可以回溶到铜基体中,随着退火温度升高,富铁相回溶更多。650 ℃×30 min退火时带材中残留的扁长富铁相呈断续分布。

2) Cu-20wt%Fe带材的抗拉强度随着退火时间的延长先显著下降至380~440 MPa,随后下降速率明显放缓,甚至出现轻微波动上升,最终趋于平稳。退火温度越高,带材抗拉强度越低。

3) Cu-20wt%Fe带材的导电率随着退火时间的延长迅速提高至31%IACS~37%IACS,随后变化缓慢略有波动,最终趋向平稳。较高和较低温度退火均不利于导电性的提高。Cu-20wt%Fe原位复合材料带材较理想退火工艺为450 ℃×60 min。