燃气用聚乙烯管材寿命预测

2022-10-25王馨培雷素敏

乔 佳, 姜 鑫, 王馨培, 雷素敏

(北京市燃气集团研究院,北京100011)

1 概述

聚乙烯(Polyethylene,PE)管道寿命长、耐腐蚀、易施工、抗冲击性好、易成型、更环保,广泛应用于城市燃气输配系统中[1]。统计数据表明,聚乙烯管道的安全性也非常高,其漏损率远低于铸铁等金属管道[2]。按照现行国家标准GB 55009—2021《燃气工程项目规范》,燃气管道的设计使用寿命不应低于30 a。按照GB 15558.1—2015《燃气用聚乙烯(PE)管道系统 第1部分:管材》,PE管材的设计使用寿命为50 a。第1批在役管道已经服役30 a,是否可以继续使用,还能继续使用多长时间,是否会带来安全隐患等是燃气行业一直以来关注的问题。

目前针对PE管道使用寿命的研究还较少,西南石油大学林东等人针对5个服役2~13 a燃气聚乙烯管材样品的老化性能评价指标进行研究,研究结果表明:管材使用时间越长,管材的氧化诱导时间与熔体质量流动速率的变化率越大,其抗氧化性能与流动性能越弱;管材的炭黑含量受加工条件的限制,可能出现在役管材的炭黑含量大于新管材的情况;管材在服役过程中密度基本不变,不能表征管材的老化性能[3]。

为了更好地分析PE管材的使用寿命,本文对库存时间较长的PE燃气管材进行性能测试,并利用测试数据,对其使用寿命进行预测。

2 试验部分

① 试验材料

2002年某公司生产的PE80埋地燃气管,规格DN 90 mm,壁厚4.2 mm。

② 检测依据

管材、管件检测的性能指标应符合产品出厂时执行的标准所规定的指标,如2002年的管材,性能指标应符合当时标准GB 15558.1—1995《燃气用埋地聚乙烯管材》(现已作废),测试方法参考GB 15558.1—2015《燃气用聚乙烯(PE)管道系统 第1部分:管材》。

③ 检测指标

检测氧化诱导时间、断裂伸长率,并进行热失重试验测试PE材料热失重 50%的时间。

④ 检测方法

依据GB/T 19466.6—2009《塑料 差示扫描量热法(DSC) 第6部分:氧化诱导时间(等温OIT)和氧化诱导温度(动态OIT)的测定》测试管材氧化诱导时间。依据GB/T 8804.1—2003《热塑性塑料管材 拉伸性能测定 第1部分:试验方法总则》测试管材的断裂伸长率。热失重试验:参照其他PE热老化试验进行。

3 结果讨论

3.1 氧化诱导时间

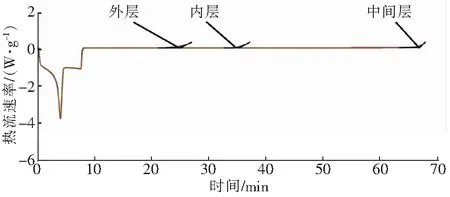

依据GB/T 19466.6—2009测试管材氧化诱导时间。管材冲压出柱状样条3个,分别在每个柱状样条内层、中间层、外层处截取圆形薄片试样。将试样放入坩埚内,在氮气气氛中以20 ℃/min的速度升温10 min至试验温度(200 ℃),并恒温3 min,将气体切换为同氮气流速相同的氧气后,继续恒温,测定发生氧化反应的时间,各层试样试验结果均取最小值。试样氧化诱导时间测试结果见图1。图1的横坐标从试验开始时开始计时,氧化诱导时间为发生氧化反应的时间减去升温10 min以及恒温3 min。

图1 试样氧化诱导时间测试结果

内层、中间层、外层的氧化诱导时间分别为24.60、54.83、13.98 min。GB 15558.1—2015要求氧化诱导时间大于20 min,显然外层已经不能满足标准要求,也就是说外层已经发生明显氧化。此情况下管材可以继续使用,可通过热失重试验来确定管材的剩余使用寿命。

3.2 断裂伸长率

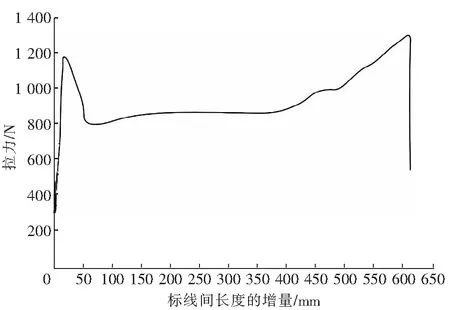

依据GB/T 8804.1—2003测试管材的断裂伸长率。用机械加工的方法制作哑铃形试样6个,取各试样试验结果最小值。从中心点近似等距离画两条标线并记录标线间的原始长度,采用拉力试验机在试验温度23 ℃±2 ℃的条件下,按照10 mm/min的拉伸速度进行试验,记录试样的应力应变曲线直至试样断裂,并在此曲线上标出试样达到断裂时标线间的长度。断裂伸长率最小的试样拉伸试验结果见图2。

图2 试样拉伸试验结果

断裂伸长率计算式为:

(1)

式中ε——断裂伸长率

L——断裂时标线间长度,mm

L0——原始标线间长度,mm,为100.98 mm

ΔL——标线间长度的增量,mm

将试样拉伸试验结果代入式(1),计算出试样断裂伸长率为600%,符合GB 15558.1—2015断裂伸长率应大于350%为合格的要求。因此,从力学性能上来说,满足使用要求。

3.3 热失重试验

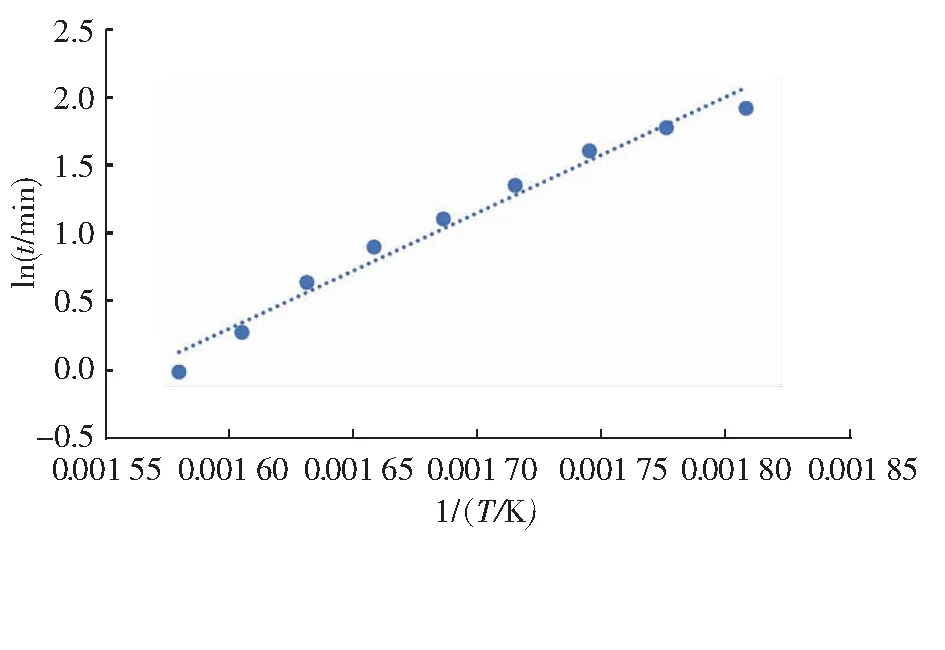

根据行业普遍经验[4],针对放置一段时间后的管材,热失重试验中,热失重50%时管材的老化程度,就是管材失效时老化程度。根据热失重试验数据,可以外推出当温度为20 ℃时,管道达到失效时老化程度所需时间,即管材剩余使用寿命。热失重试验采用空气气氛,样品质量5~10 mg,根据PE管材的性能设置温度,记录热失重达到50%的时间。不同反应温度下试样热失重测试结果见表1。

表1 不同温度下试样热失重测试结果

PE老化是一系列复杂的化学反应和物理变化的综合效应,通过表1可以看出,反应温度越高,热失重达到50%的时间越短,表征反应速率越快,因此升高温度能够加速老化反应。经典的老化方程认为材料热失重达到50%的时间的自然对数与反应温度倒数成线性关系[4],具体如下:

(2)

式中t——热失重达到50%的时间,min

T——反应温度,K

a、b——常数

图3 ln t与1/T的拟合曲线

根据拟合曲线,可以计算出斜率和截距,得出a=8 497.9,b=-13.296,代入式(2),可以计算PE管材在20 ℃的条件下,剩余使用寿命大约为12 a。而管材生产年份为2002年,截至2021年已经存放19 a,因此预估该PE管材的使用寿命为31 a左右。

需要注意的是,该管材是室温放置,未做任何处理,与埋地管道的环境有一定的差异,如光照和氧气等。试验利用仅存的管材,代表性不强,后续可以对更多样品进行试验和测试,为PE管材使用寿命研究提供支持。

4 结论

① 通过测试发现试样外层氧化诱导时间不满足GB 15558.1—2015《燃气用聚乙烯(PE)管道系统 第1部分:管材》中氧化诱导时间大于20 min的要求。

② 试样断裂伸长率满足要求。

③ 通过热失重试验,并拟合热失重达到50%的时间的自然对数与反应温度倒数的曲线,得出在20 ℃条件下,生产年份为2002年的管材剩余使用寿命约为12 a,截至2021年,已存放19 a,因此该PE管材的使用寿命约为31 a。