适用于暗场生化传感系统的微流控芯片的研制与验证*

2022-10-25刘国华

王 辉,杜 谦,刘国华*

(1.南开大学电子信息与光学工程学院,天津 300071;2.天津市光电传感器与传感网络技术重点实验室,天津 300071;3.南开大学,薄膜光电子技术教育部工程研究中心,天津, 300350)

微流控技术由于具有可以实现高精度的流体控制、低样本消耗、容易与实际场景相结合等特点,使其在物理、化学尤其是生命科学、临床医学等领域得到了广泛应用[1]。 目前微流控芯片在升级中逐渐向简单化、自动化、集成化、可重复操作、高延展性等方向发展,在生物样本观测和分离实验中被广泛应用。 在未来,随着第四次工业革命的推进,微流控芯片的制作和集成工艺将愈发便捷,且可以基于多样性、快速响应无滞后、多功能集成等需求。

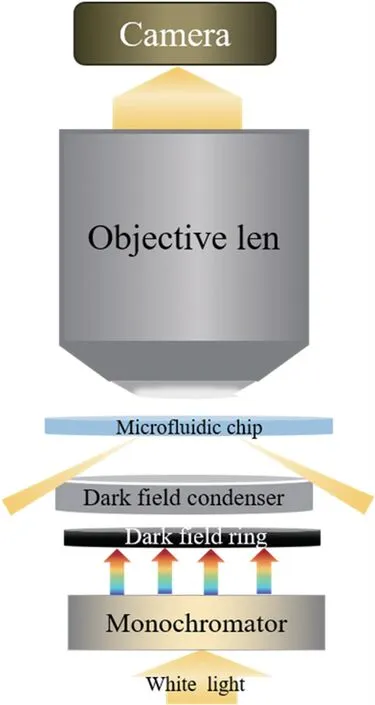

暗场显微镜的暗场环阻挡入射光直接进入物镜,只有样品散射光被物镜捕获,因此背景呈现黑色。 斜入射光汇聚在被测样品上发生散射,视野中呈现白色亮点[2],该结构可以突出粒子光强,整体画面黑白分明,具有信噪比高、对比度强等特点,因此暗场的分辨率可达40 nm 以上。 本课题自主搭建的暗场显微镜主体结构是由双目正置金相显微镜改良而成,如图1所示,在该系统下捕捉图像如图2 所示。

图1 暗场显微成像结构图

图2 暗场显微成像系统拍摄图

当光源入射到金纳米粒子表面时,入射电场会对金属表面自由电子产生力的作用,引起振动,当入射电磁波频率与金属纳米粒子表面的自由电子的固有振动频率相匹配时,入射波能量会被明显地吸收或散射,产生局域等离激元共振(Localized Surface Plasmon Resonance,LSPR)[3],这是金属纳米材料独有的光学特性。 基于LSPR 现象的暗场显微成像系统因其能够获取单纳米颗粒的散射光谱,在生化目标痕量检测方面具有明显优势[4],传统实验中纳米颗粒需要以单层形式固定在玻璃基底上[5],每次只可检测出一个样品的数据,实验中不能精确控制变量。 为了更灵敏地获取高质量的传感信息以及提高检测效率,高通量并行检测已经成为暗场技术的急迫需求[6-7]。 由此,本研究引入微流控技术,设计并实现一款适用于暗场生化传感系统的多通道并行微流控芯片,对待测空间和视野进行划分,每一区域独立检测散射光谱及其共振峰峰移,实现多目标并行检测,提高检测精度和速度。 该方法在提高检测精度的同时,降低了对光源和探测器等硬件设备的要求,为低成本检测痕量重金属离子浓度提供了一种高效便捷的方法和手段。

1 微流控芯片设计

1.1 微流控芯片尺寸设计及通道分布

本课题搭建的暗场系统最常用20 倍物镜,此时可以清晰地观测到数千颗纳米粒子,视野大小为508 μm×380 μm,为了充分利用暗场视野,微流控通道的宽度应至少大于暗场的视野范围508 μm。 镜头与物体平面准确对焦后,物体平面前后一定范围内也可以清晰成像,可以清晰成像的范围称为景深。其公式为

式中:h为景深,D为光圈直径,δ为允许弥散斑直径,f为镜头的焦距,μ为物距[8]。 由式(1)可以看出,景深较大的成像系统具有更大的纵深调控范围。当微流控芯片高度较小时,即上下表面相距很近,若芯片上表面已聚焦下表面未聚焦,则下表面会在上表面的视野中投影成大圆斑或圆环,图像互相重合,影响观测效果,所以微流控芯片的高度应大于该暗场系统的景深200 μm[9]。

暗场的物镜调整成像清晰度,聚光镜调整入射光强度,当二者都聚焦时,观测效果最佳,接收到散射光信号的信噪比达到极大值。 受重力的影响,较多的纳米粒子会以单层形式附着在芯片的下表面。因此,只观测上表面不符合实际的需求。 这要求暗场系统要增大物镜与聚光镜共同聚焦的观测范围,即增大暗场系统的工作距离[10],实际测量出其范围为500 μm~700 μm。

暗场系统聚光镜的散射角大,物镜散射角小,聚光镜聚焦距离较短,导致聚光镜的工作距离较短,同时还需避免炫光的产生,所以微流控芯片载玻片的厚度不能太厚,厚度选为0.17 mm。

暗场系统对盖玻片的厚度要求较高,实验中很微弱的盖玻片厚度偏离便会降低物镜的图像质量,现实中盖玻片的制造误差会使其厚度不一,考虑对暗场图像质量的要求,需要避免光学聚焦困难和散射光损失。 良好地校正物镜盖玻片后,可以极大地避免这些可能存在的误差,物镜盖玻片经实验验证,矫正标准为0.17 mm。

考虑到载玻片、通道、盖玻片厚度,要求微流控芯片的厚度要控制在1.6 mm 以内。

除了要满足上述讨论的尺寸之外,微流控芯片及通道分布的设计还应满足以下要求:

①可实现四通道并行检测。

②利用通道的连通性,精确地控制实验变量,两两腔室可进行对照观察。

③考虑到实际加工问题,芯片结构尽可能简单,进出口个数尽可能少,现有工艺可以实现。

鸷四个观测区域不宜过大,否则会浪费实验试剂;不宜过小,否则会浪费暗场视野。

⑤可以应用于暗场环境,视野范围与暗场匹配,暗场显微镜下可清晰成像。

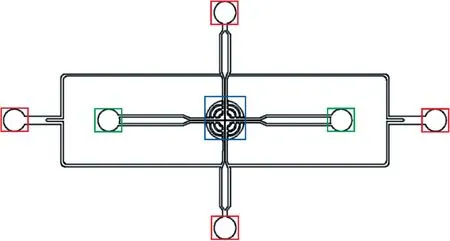

基于以上要求,设计出如图3 所示芯片结构。 其中最外层一环为四个入口,内部有两个出口,中间框为反应腔室。 在实验中,分别向入口1、3 通入试剂a、试剂b,向入口2、4 通入试剂x、试剂y。 此时腔室1发生试剂a 与试剂x 的反应,腔室2 发生b 与x 的反应,腔室3 为a、y 反应,腔室4 为b、y 反应。 任意两个相邻腔室都可进行严格的控制变量实验。

图3 微流控芯片通道设计图

1.2 微流控腔室的仿真设计

本设计的应用场景为暗场系统,所以在暗场显微镜下可以尽可能多地观测到腔室中的纳米粒子尤为重要,因此,在设计腔室结构之前,首先明确设计应满足的条件:

①尽量拓展暗场的有效观察视野。

②在有效视野下,增加单位时间流量,加强结果的统计效果。

③尽量破坏层流结构,来保证反应腔中的流体流速均匀稳定。 因为流速不均会影响流体的折射率,从而改变纳米粒子的散射光[11]。

④反应腔的结构尽可能简单,并大于现有工艺的最小加工线宽。 目前本课题实验室可加工最小线宽为10 μm。

在设计以及优化反应腔的过程中,使用COMSOL Multiphysics 进行仿真验证。

雷诺数是流体力学中表征粘性影响力的相似准则数,通过雷诺数可以判别流体的流动状态,其无量纲表达式为:

式中:Re为雷诺数,其中ρ是介质密度,ν是介质的平均速度,L为微通道的特征长度,μ是介质的动力粘度。 当Re≪1 时,流体为蠕动流;Re在1 ~2 000时,流体为层流;当Re>4 000 时,流体为湍流[12]。本设计的微流控芯片尺寸为微米量级,实验中流体速度较低且主要成分与水接近,故以水为例估算出雷诺数Re≈0.9[13]左右,因此选择层流模型进行后续的仿真建模。

设计的微流控芯片宽度远远大于高度,此时流场x-y平面分布的差异远远大于z轴方向的差异。 因此,使用x-y二维模型代替三维模型进行仿真分析。流体中粒子直径小于100 μm 且速度小于0.2 m/s,此时惯性升力FL不能使粒子发生显著的侧向移动,粒子受力主要由斯托克斯拖曳力FD决定,因此用流体的速度来表征流体中粒子的运动。 流速分布使用稳态层流Navier-Stokes 方程描述,流体密度、粘度系数接近于水,入口流速设为0.003 m/s,出口压力设置为默认值,边界条件为non-slipping wall[14]。

由于四个反应腔设计完全对称,仿真其中一个效果即可。 将初步设计反应腔的一个腔室导入,观察其分布。 暗场视野下的流速分布如图4 所示,图中右侧光谱表征流速,此时为典型的层流流动模式,反应液从入口流入,沿着右下方大致45°方向从出口流出,流速极度不均匀。 因此,需要在此基础上,进行优化。

图4 反应腔初始结构速度场分布图

为解决上述流速不均,加入弧形挡板以及导流片。 流场分布的Navier-Stokes 方程是非线性且比较复杂,很难对所有参数同时进行优化,因此使用“贪心算法”分别优化每个参数。 引入Q评估因子,去全面地表征反应腔内流体的效果。

式中:Q为流速标准差的表达式,单位为m/s,n-1个挡板将反应池分为n份,vi表示第i个流道中央位置流体的速度,¯v表示n个流道的平均流速。 因此Q能很好地表征液体流动是否均匀稳定,Q越小越好。

在下面优化中,主要从挡板数量、宽度、开口朝向,各挡板间距,以及导流片的形状尺寸等方面分别进行分析优化。

1.2.1 挡板的数量与宽度

为使腔室内流速均匀,考虑设置2 ~6 个数目的挡板分别进行仿真,在腔室内挡板沿着半径方向等间隔分布,取每个流道中央位置的流速,如图5 所示,图中框内为速度的参考点。Q值与挡板数关系如图6所示,其中横坐标n为挡板数,随着挡板数量增加,Q值逐渐减小,挡板分流使得腔室内流速变均匀。 但挡板数量增加到一定程度时,Q值有反向上升的趋势。层流具有在同一截面,流道内中央速度大,贴壁速度小的特点。 随着挡板数的增加,降低了流体的层流效应,有向湍流转变的趋势。 但当挡板数增加到一定程度时,即挡板将腔室流速分级越多,最外围与最内围流道压强差越大,由此Q值逐渐增大。 考虑效果稳定且要求结构尽量简单,选择n=4 条挡板。 此时流速分布如图5 所示,Q=6.5×10-3m/s,此时,流速虽然均匀很多,但仍需继续优化。

图5 引入挡板反应腔室速度分布

图6 不同挡板数下Q 值分布

进一步考虑改变挡板宽度w,取30 μm ~80 μm范围内进行仿真,结果如图7 所示,Q值随着挡板宽度的增加先快速减小后维持基本稳定。 分析原因随着挡板宽度的增加,各流道之间的绝对体积差变小,导致压强差变小,速度差也随之变小,流速更均匀稳定。 流道体积随着w的变化呈立方变化,所以Q值开始会随着w的增加骤降。 但w继续增加,流道之间的绝对体积差的变化不再明显,Q值也随之基本稳定。 考虑挡板宽度过大时,视野有效面积较小,同时会增加反应腔内的流体粘度。 因此最终选择挡板宽度为50 μm,此时Q=5.7×10-3m/s。

图7 不同挡板宽度下的Q 值分布

1.2.2 挡板偏移量

从上述图5 中可以看到,此时最外侧的流速仍远远大于内测。 考虑通过依次减小外侧流道的宽度,降低不同流道间的绝对体积差,从而降低不同流道间的压强差,表现为速度差变小。 由于最外侧至内测的流速依次递减,减小的宽度也由外侧至内测依次递减。如最外侧流道减小量Δd为60 μm,则第四流道减小40 μm,依次递减直至为0。 取Δd的范围为30 μm~120 μm 依次进行仿真,结果如表1 所示。

表1 不同挡板偏移量下的Q 值分布

当Δd=60 μm 时,Q值相对最优,为5.1×10-3m/s。同时,采取一种距入口处距离越来越大的阵列排布方式,如图8 中框内所示,这样既能使外侧流道有液体流过,又因向内开口变大,使得流体有向里侧流道流入的趋势。

图8 挡板偏移后的腔室速度分布

1.2.3 导流片的形状与尺寸

导流片形状有椭圆形、三角形、矩形。 椭圆形由于其较为平滑,不突兀,导流效果较好,但工艺复杂不易实现。 矩形工艺虽简便,但导流效果较差,只能起到挡板作用。 因此,本设计选择三角形导流片,如图10中框内所示。

为简化研究,使用底角为30°的等腰三角形。由于本课题实验室工艺最小线宽为10 μm,因此设高10 μm,斜边长20 μm 的三角形为导流片的原子尺寸。 设i为导流片的高,分别用不同尺寸的导流片进行仿真,计算Q值。 导流片过小则不起作用,过大会减小暗场的有效观察视野。 从图9 中可看出,当i=10 μm 或20 μm 时,Q均达到较为优异的值,考虑到加工工艺,最终取i=20 μm。

图9 不同尺寸的导流片的Q 值分布

然而,此时第二流道流速仍较小,因此将靠近圆心的导流片向外略微移动,使得流体尽量向第二流道分流。 图10 中框内即为调整位置的导流片,此时Q值为3.5×10-3m/s,各个流道速度均匀,反应池优化完成,最终效果如图10 所示。

图10 最终腔室流速分布示意

2 微流控芯片的制备

设计的微流控芯片主要由PDMS 微流道与玻璃基底键合而成。 掩模板加工成模具,PDMS 微流道便由掩模版图样决定,如图11 中圆盘所示。

图11 PDMS 微流道掩模版图样

2.1 微流控沟道制备

通过浇注工艺制作微沟道,流程如图12 所示,具体操作步骤如下:

图12 微流道制作工艺流程图

①硅胶与粘合剂以10 ∶1 的比例进行混合并充分搅拌4 min。

②用胶带将阳模无缝隙地固定在锡纸上,锡纸按阳模的形状聚合成桶状。

③混合好的PDMS 均匀倒在阳模上。

④于真空机内放置45 min,目的是去除混合剂里的气泡,同时使PDMS 层与阳模贴合更紧密。

⑤于烤内在箱90 ℃条件下烘烤45 min,使PDMS 固化。

⑥最后恢复至室温后脱模并根据图样进行裁剪。 此时成品如图11 中透明的PDMS 层所示。

2.2 微流控芯片整体封装

PDMS 层为300 μm 左右,普通的针管插入入口和出口时,不能保持稳定。 所以通过键合的方式在入口和出口添加PDMS 垫片。 如图13 所示。

图13 微流控芯片进出口模拟图

最后整体封装工艺流程如下:

①35 mm×90 mm×0.15 mm 的玻璃片置于H2SO4∶30% H2O2=7 ∶3 体积比的“食人鱼”溶液中,静置20 min。

②用等离子水和无水乙醇分别清洗玻璃片。

③用等离子机将处理好的PDMS 层和玻璃片键合。 其机理为等离子机破坏玻璃基底和PDMS 的Si-O键,在表面形成-OH 悬挂键,此时将PDMS 和玻璃相接触,就会在表面形成Si-OH 化学键[15]。

④同理按照③步骤,将PDMS 层PDMS 垫片键合。

⑤于烤箱内在90 ℃条件烘烤45 min 成型。

3 微流控验证

3.1 气密性和连通性实验

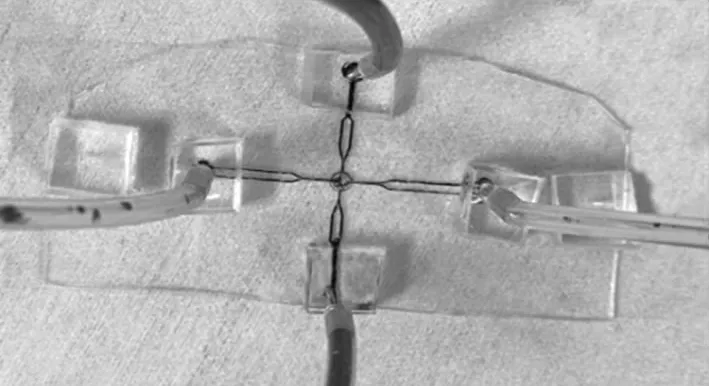

向微流控芯片的入口处通入墨水,出口处用注射泵轻轻吸入,利用气压差以及自身的重力,使墨水流入管道,观察流体的流动轨迹,如图14 所示。 流体从入口流入,以通道路径轨迹慢慢进入腔室,最后从出口流出,初步验证了通道的气密性以及本设计的可行性。

图14 用墨水验证芯片的流通性

3.2 金纳米粒子成像

加工好的微流控芯片置于暗场显微镜下,分别向四通道中通入清洁液、去离子水(用1 mol/L NaOH 将pH 值调节至8)进行清洗,1、3 腔室中通入浓度为0.05 mg/mL 平均直径为50 nm 的功能化金纳米颗粒,2、4 腔室中通入浓度为0.1 mg/mL 平均直径为50 nm 的功能化金纳米颗粒,此时视野中可以观察到流动的纳米粒子。 分别向四通道通入1 mol/L 的盐水1 mL,基于DLVO 理论,离子浓度变化会导致胶体粒子德拜距离改变,金纳米颗粒团聚吸附在玻璃基底上。 通过范德华力将流动的金纳米粒子固定后,最后通入去离子水清洗,进行暗场图像采集。 灰度CCD 设置为0.25 s,帧率设置为4.0 fps,单色仪的扫描范围为400 nm ~700 nm,步长为1 nm,步进间隔为0.5 s,拍摄暗场图像,采集图像如图15 所示,此时单色仪波长为550 nm,暗场显微镜的光阑阻挡光源进入物镜,斜入射光经透镜后汇聚在金纳米粒子的表面发生散射,视野中呈现亮点。由于腔室2、4 中通入的纳米粒子浓度比腔室1、3 中的纳米粒子浓度高,最后呈现在视野下的白色亮斑也更为稠密。

图15 暗场视野下采集的图像

使用实验室自主开发的图像处理算法,对于单张图像,提取单光点的灰度值、计算大小,最后根据洛伦兹力拟合,确定每一个纳米粒子的共振峰位置。 取图15 中的一个纳米粒子进行计算拟合,结果如图16所示,其中横坐标为单色仪的入射波长,纵坐标为纳米粒子在暗场显微镜下的光强。 可以看出该金纳米球的共振峰在563 nm 左右,与理论值560 nm 大致相同。

图16 单纳米球LSPR 曲线

计算图15 中每一个粒子的共振峰,得到图17的统计图,其中横坐标为单粒子的共振峰位置,纵坐标为统计个数,共计950 个左右。 金纳米粒子的共振峰位置呈正态分布,计算平均值,为558 nm,与理论值560 nm 保持一致。

图17 金纳米球共振峰统计分布

通过上述实验可以验证,该微流控芯片设计可以较好地适应暗场传感检测环境。 后续通入重金属离子和纳米粒子,重金属粒子的存在,使金纳米粒子发生团聚,形成二聚体或低聚体。 其尺寸和表面形态会随之发生改变,这种变化以光谱峰移形式展示出来,峰移量与重金属离子的浓度呈正相关,以此为机理,可实现痕量重金属的多通道并行检测。

4 结论

设计并研制了一种适用于暗场显微成像系统的微流控芯片,并通过实验验证其可行性。

①通过一系列的仿真和优化,设计出流速稳定,暗场视野下有均匀反应液流过的微流控芯片。

②由于该设计的连通性,微流控芯片四个反应腔可以两两进行精确对照,实现四通道并行检测。

③实验中,向制备的微流控芯片通入纳米粒子,通过单色仪扫描进行拍照,用算法拟合出金纳米粒子的散射光谱,得到共振峰波长,与理论值一致。 验证了适用于暗场生化传感系统、实现多通道并行检测的微流控传感芯片的可行性。

基于以上讨论,可以看出,本文设计实现的微流控芯片,对暗场高通量的生化检测具有重要的应用价值和参考意义。