脱氮工艺在化工污水处理中的运用思考

2022-10-25刘花敏马凯强

刘花敏,张 鹏,马凯强

(1.山东海倍特检测有限公司,山东 潍坊 261057;2.山东蓝晶海洋生物科技有限公司,山东 潍坊 261057)

近年来,我国化工行业发展速度加快,产污量也在不断增长,尤其是化工污水的存在是引发污染事件的关键因素,必须要在社会发展和化工生产中予以高度重视。化工污水中的污染物类型较多,其中氮元素是导致污水危害性增大的主要原因,因此在实践工作中应该着重对氮元素进行控制,以确保污水在排放时达到相关标准要求,降低对环境的威胁。同时,要加快化工企业转型的步伐,落实清洁生产的相关要求和规定。另外,由于脱氮难度较大,必须对当前的脱氮工艺进行创新和优化,以提高污水处理的效率和质量,为环境友好型社会的发展奠定基础。

1 脱氮工艺在化工污水处理中的意义

化工行业在国民经济发展中发挥着至关重要的推动作用,特别是在工业化进程逐步加快的趋势下,化工行业的转型升级已经成为发展的主要趋势,这也是增强行业活力的关键。传统化工生产对污水的关注度不高,很多企业为了降低生产经营成本,往往将污水直接排放到附近的河流、湖泊当中,长此以往会引发严重的环境污染事件,使周围的水体环境逐渐恶化,甚至影响人们的用水安全。这种粗放式生产模式无法适应新时期社会发展的要求,所以必须以可持续发展理念为指导,积极做好污水的处理,并顺应社会发展的潮流引入清洁生产和污水处理工艺,从源头上控制水污染问题。脱氮工艺主要是控制污水中的氮,将相关污染物的浓度控制在合理范围内,避免排放后造成水体环境的恶化,这不仅是社会发展的必然要求,更有助于推动企业的转型步伐。从长远看,可以加快自身生产模式的改造升级,为企业综合竞争力的提升提供保障。脱氮工艺的引入虽然在前期会加大成本投入,但是从长远看,可以创造良好的经济效益及生态效益,因此必须全面优化脱氮工艺,以适应当前化工污水处理的特点。

2 传统脱氮工艺在化工污水处理中的应用

2.1 生物脱氮工艺

传统脱氮工艺在化工污水处理中的应用十分广泛,可以控制污水中的氮元素,其中三级活性污泥法的效果较好,可以通过氨化作用、硝化作用和反硝化作用对氮氧化合物实施处理和控制。其中,硝化反应和反硝化反应过程呈现出一定的独立性特点,需要设置污泥回流系统和沉淀池等,也可以通过控制反应条件实现氮污染的快速处理。传统生物脱氮工艺充分发挥了硝化细菌、反硝化细菌和好氧菌的作用,而且能够创造良好的繁殖环境,为各类细菌的生长提供保障,并有助于提高整体处理效果,且反应速度更加快速,不仅能够起到良好的脱氮作用,而且能够更好地控制化工污水中的BOD5[1]。但是,该方法也有一定的局限性,尤其是处理效率相对较低,而且需要借助较多构筑物和设备等,因此会在很大程度上提高处理成本,不具备经济性特点,并且对碳源的需求量也较大,在处理过程中需要及时补充碳源,同时还需要大量的碱,这也是导致处理成本升高的主要原因。

2.2 A/O脱氮工艺

A/O脱氮工艺在传统脱氮处理工作中应用较多,属于前置反硝化生物脱氮工艺,在缺氧池中可以满足前置反硝化反应的要求,而在好氧池中则可以满足硝化反应的要求。化工污水在经过缺氧池处理后,好氧池通过硝化反应实施进一步处理,在该系统中设置了回流系统,可以将经过处理后的混合液实施回流,为缺氧池的再处理提供便利。因此,回流处理工艺是该脱氮工艺的关键,可以确保微生物的数量满足实际要求,提高好氧池和缺氧池的运转效率。另一方面,硝化反应属于好氧池中的主要反应,可以为缺氧池提供更多的硝酸盐,因而加快了污水处理工作的进度。在反硝化反应过程中,对于碳源的需求量较大,而混合液的进入则可以满足该需求,为缺氧池的高效运转提供支持,同时控制了化工污水中BOD5的浓度。

3 新型脱氮工艺在化工污水处理中的应用

3.1 硝化-反硝化脱氮工艺

硝化-反硝化脱氮工艺是目前新型脱氮工艺的常见方式,主要包括短程硝化-反硝化工艺和同步硝化-反硝化工艺两种。采用短程硝化-反硝化工艺时,需要在亚硝化过程中实施氨氮氧化处理,再利用反硝化的形式控制亚硝酸氮的浓度,产物主要是氮气,可以满足回收利用的要求。该工艺处理效率相对更高,而且系统运行稳定性更强,可以在反应器中同时开展硝化反应和反硝化反应,因此整个脱氮工艺的流程更简便,水停留时间不长,系统占地面积更小,可以控制系统的建设成本。在实际应用中对于供气量的需求也在降低,使系统的整体运行能耗得到全面控制,药剂使用量更低,这也是控制整体成本投入的关键。

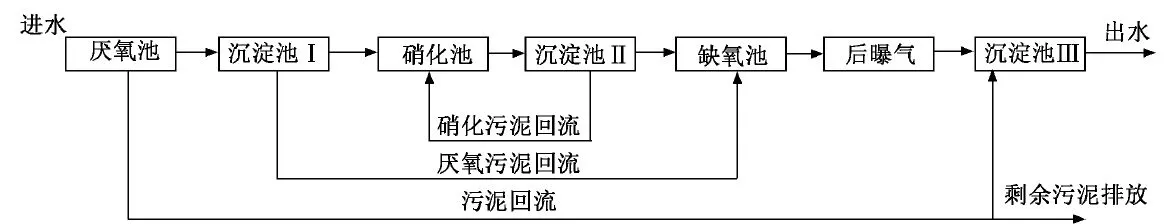

采用同步硝化-反硝化工艺时,在好氧反硝化菌的作用下可以实现快速处理,电子受体主要为氧和氮,可以实现气态转化,对于污水中NH4+的控制效果较好。同步硝化-反硝化脱氮工艺流程如图1所示,污水进入到厌氧池后,再相继通过沉淀池1、硝化池、沉淀池2、缺氧池和后曝气、沉淀池3等实施处理,在此过程中设置了污泥回流系统,实现了污泥的有效处理。采用硝化-反硝化脱氮工艺时,内回流系统和污泥回流系统的运行能耗较大,而且回流比相对较高,因此整体成本投入可能会有所升高。为了解决该类问题,需要在系统建设中引入变频控制技术,以满足回流泵的高效化运行需求[2]。在硝化处理中对于溶解氧的需求量较大,进入到缺氧池后会对整体脱氮效果产生干扰,因此应该对其浓度进行合理控制,一般在2~4 mg/L左右,实现曝气量的全面优化,防止进入较多的溶解氧,一般在0.5 mg/L以内。此外,还应该对硝化-反硝化运行状况实施全面监测,分析装置的实际负荷,从而改善整体运行效果,防止造成污泥上浮的情况,以确保水质符合相关标准。如果硝化菌较少,则需要及时投加,以缩短水力停留时间,并控制系统的运行能耗,这也是降低硝化-反硝化脱氮工艺成本的关键措施,有助于该工艺的推广应用。

图1 同步硝化-反硝化脱氮工艺流程

3.2 厌氧氨氧化脱氮工艺

厌氧氨氧化脱氮工艺也是目前实践工作中的关键工艺类型,采用该工艺时需要创造良好的厌氧环境,以满足各项反应需求。电子受体和电子供体的存在,是处理氨氮的关键,前者主要为亚硝酸盐和硝酸盐,后者主要为氨氮,在充分反应后也可以实现对亚硝酸盐和硝酸盐的有效处理,再通过收集氮气为化工生产提供资源支持,这不仅能够达到控制污染的效果,而且实现了资源的回收再利用,具有良好的经济性特点。

在传统硝化反应中,对氧的需求量较大,但是采用氨氧化工艺则可以用亚硝酸盐进行处理,使电子受体呈现出差异化。而在反硝化反应中,电子供体主要是各类有机物,在厌氧氨氧化脱氮工艺中,可以有效发挥氨的作用。在目前化工污水处理工作中,传统工艺的应用依然较多,其中包括序批式活性污泥法、A/O法、厌氧-缺氧-好氧法(A2/O)等,相关处理工艺的成熟度相对较高,因此可以确保系统在运行中能够维持良好的稳定效果,但是也面临处理效率和成本等问题[3]。

新型脱氮处理工艺在实践中的应用,可以有效降低占地面积,为生产作业创造良好的条件,而且对于成本投入的控制作用十分显著。但是,该方法也存在一定局限性,特别是在兴起之初会导致系统运行稳定性受到影响,需要引入完善的自动化控制系统,否则耐冲击能力无法得到可靠保障,这也是未来发展中需要着重考虑的问题。

3.3 A/O装置改造脱氮工艺

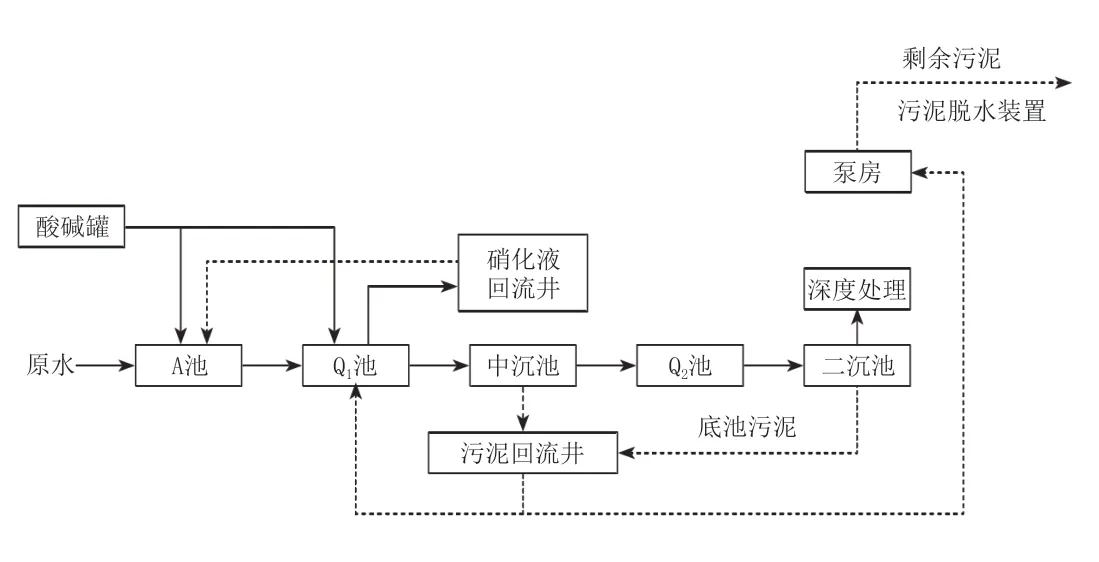

传统A/O装置在运行中存在一定的局限性,因为运行能耗相对较大,导致脱氮处理工艺的运行成本升高,因此需要采取有效的改造措施,以完善A/O脱氮装置的运行成效,符合目前化工污水处理工作的实际需求。A/O脱氮装置的组成部分较多,主要包括了中沉池、A池、污泥回流泵、Q1池和Q2池、污泥井、二沉池、剩余污泥泵等。化工污水在进入A池处理后,再相继通过Q1池、中沉池、Q2池和二沉池实施处理,在二沉池产生的底池污泥进入到污泥回流井当中实施处理,回流污泥再次进入到Q1池进行处理,而剩余污泥则进入到泵房实施处理[4]。上述方法无法满足当前化工污水的脱氮工艺要求,因此需要通过改造工艺来改善整体的处理成效。在改造方案中主要是优化工艺的前半部分,引入硝化-反硝化工艺,而不对后半部分进行改造,A池和Q1池分别进行缺氧反硝化反应和好氧硝化反应。化工污水进入缺氧段后,可以在缺氧生物的作用下实施快速处理,同时进入到好氧段后采用好氧生物实施降解,以实现化工污水的快速净化[5]。好氧生物普遍存在于活性污泥当中,能够对化工污水中的含碳有机物进行氧化和分解,使硝态氮逐渐替代原有的有机氮。随着硝态氮的增多,可以为缺氧段的处理工作提供保障,进一步发挥反硝化细菌的作用,提升含碳有机物的处理效率。在反硝化作用下,要控制污水中的污染物浓度,可以利用分子态氮替代硝态氮,产物中还包括了二氧化碳等,因而降低了化工污水的危害性。

改造后的A/O脱氮工艺不仅能够起到良好的脱氮效果,而且对于污水中碳元素的控制作用也十分显著。硝化液回流泵也是改造后A/O脱氮系统中的关键设备,其功率为30 kW,采用5 kW的浮筒式水下搅拌器替代曝气系统,同时借助于酸碱自动投加系统可以有效提高该系统的自动化处理水平。在该系统的运行过程中,主要能耗设备是酸碱自动投加系统和硝化液回流泵、搅拌器等,使酸碱的消耗量降低,具有一定的经济性特点。A/O装置改造脱氮工艺流程如图2所示。在系统实施改造后,分四次测定进水的总氮质量浓度,分别为45.5 mg/L、34.0 mg/L、37.8 mg/L和66.3 mg/L,而出水总氮质量浓度分别为9.23 mg/L、4.86 mg/L、7.45 mg/L和8.43 mg/L,去除率分别达到79.67%、85.71%、80.29%和87.29%[6]。在我国的相关标准中,对出水中总氮质量浓度的要求在40.00 mg/L以内,因此通过上述数据可以看出改造后的工艺系统可以满足出水质量要求,去除率也较为稳定,在80%左右[7]。

图2 A/O装置改造脱氮工艺流程

3.4 大孔树脂吸附脱氮工艺

除了上述处理工艺外,大孔树脂吸附脱氮工艺的应用也逐渐增多,实现了传统处理工艺和方法的有效创新,能够全面评估化工污水的进水特点和出水水质,了解具体的处理效果,以便对处理工艺实施全面优化和改进。在应用大孔树脂吸附脱氮工艺时,应该明确TN指标的要求,以改善系统的整体运行成效。在反硝化深床滤池后方设置大孔树脂吸附脱氮装置,能够快速吸附污水中的硝酸根,进而采用分离措施、浓缩措施等实施进一步控制,将总氮含量控制在规定范围内,降低污水的危害性。在系统运行一段时间后,吸附量可能达到阈值,这会对系统的处理效率产生一定影响,因此为了满足树脂物质的应用需求,需要加入适量的氯化钠溶液,以改善树脂的脱氮效果,这不仅能够加快处理的进度,而且对于资源的循环利用效果更好,呈现出经济性的特点[8]。利用反硝化滤池对化工污水进行处理后,再通过大孔树脂吸附脱氮装置、消毒池实施处理,使出水水质能够达到标准要求。如果树脂在使用一段时间后出现饱和的情况,则可以通过进一步处理改善其吸附效果,满足系统连续运行的要求[9]。化工污水中TN浓度相对较高,采用大孔树脂吸附脱氮工艺可以起到良好的改善作用,而且对于其他污染物质的吸附效果也较好,可以获得较为稳定的出水水质。在实践工作中,通常将该工艺和生物脱氮工艺联合应用,不仅可以确保系统运行的稳定性,而且污染物质的去除率更高,并降低了环境温度等因素的影响,使系统的抗负荷冲击能力更强。

4 结语

化工污水会对生态环境造成严重污染,因此在实践工作中需要采取合适的脱氮工艺进行处理,严格控制其中氮元素的浓度,这是改善环境状况的关键措施。在传统脱氮工艺中,生物脱氮工艺和A/O脱氮工艺较为常见,但是随着处理要求的提高,传统方法具有一定的局限性。因此,应该借助新型脱氮工艺对化工污水实施全面处理,其中包括硝化-反硝化脱氮工艺、厌氧氨氧化脱氮工艺、A/O装置改造脱氮工艺和大孔树脂吸附脱氮工艺等。不同工艺的处理效果和应用要点存在差异,所以应该结合化工污水的具体处理要求进行合理选择,以达到最佳的处理效果。