2219铝合金VPTIG锁底焊缝缺陷修复及其对接头性能的影响

2022-10-25姚徐伟崔国平仇一卿瞿磊赵舵卜星邬剑虹

姚徐伟,崔国平,仇一卿,瞿磊,赵舵,卜星,邬剑虹

上海航天精密机械研究所 上海 201600

1 序言

2219-T8属于Al-Cu-Mn系析出强化型高强铝合金,在较大的温度范围内(-250℃~室温)有良好的力学性能、抗应力腐蚀能力,相比其他系列的可热处理铝合金焊接性好,对焊接热裂纹的敏感性较低,焊接接头的塑性和低温韧性较好[1],在航空航天及国防领域具有广泛的应用[2]。

变极性TIG弧焊电源(Variable Polarity TIG,VPTIG)广泛应用于2219铝合金的焊接,变极性电源为直流电源,通过在程序的设定时间段内将电流迅速反向,同时定义输出的大小,使之具备反向清理的功能[3],与常规TIG焊相比,可设置正向电流、反向电流及正反向焊接时间。在焊接过程中,由于钨极的烧损情况与反向电流的时间和大小有关,变极性电源通过短时间和大电流迅速破碎铝合金表面氧化膜来满足阴极清理要求,使钨极端头能保持锥状,有利于电弧能量集中,还可获得焊接熔深大、熔合区窄、接头强度和塑性指标高的焊接效果[4]。

对2219铝合金采用VPTIG对接焊时,通过焊接参数的调整,可获得优质的焊缝[5]。但对于2219铝合金VPTIG锁底焊接工艺研究较少,特别是针对厚板进行锁底焊接时,由于铝合金导热系数大、焊缝两侧金属散热不均衡及焊缝贴合程度不同等原因,所以易造成未焊透及链状气孔等缺陷。而对于未焊透等缺陷,一般通过清除缺陷再补焊等手段,保证焊缝的可靠连接。

本文以2219铝合金锁底焊接头为研究对象,对锁底焊接试板未焊透程度通过X射线底片观察,同时对焊缝力学性能进行测试,对不同锁底焊缝未焊透程度的力学性能特征进行了对比分析,并观察了焊缝断口横截面形貌,最后采用手工TIG焊对锁底焊缝进行了补焊。

2 试验方法

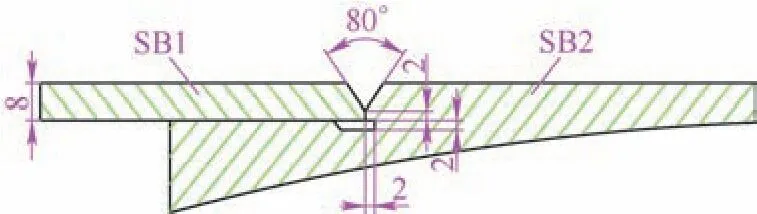

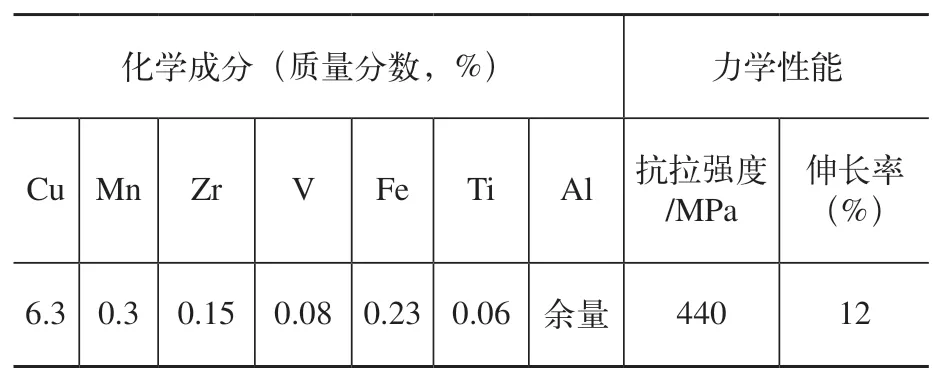

采用2219-T8铝合金进行焊接试验,其化学成分及力学性能见表1,焊接接头形式如图1所示。其中SB1为8mm厚板材,SB2为型材加工,锁底槽深度为8mm,对接位置留2mm钝边,单边开40°坡口。

图1 锁底焊接接头形式

表1 2219-T8铝合金化学成分及力学性能

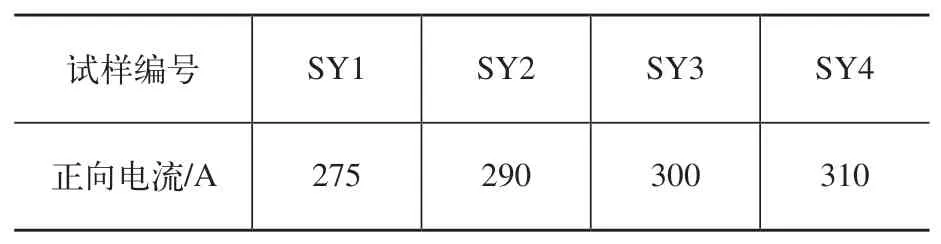

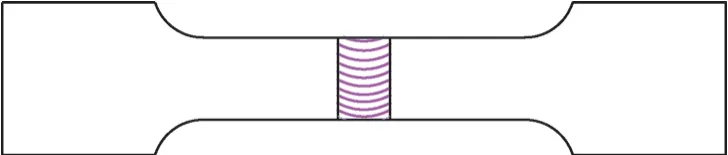

试验采用Miller Aerowave VPC450焊接电源进行焊接,焊丝为ER2325、φ1.6mm自动焊焊丝,焊接分为打底及盖面两道焊接。焊接频率为120~150Hz,占空比为80%,DCEP与DCEN脉冲电流幅值差为30~60A,焊接速度为150mm/min,送丝速度为1200mm/min,焊接电流见表2。试板焊接完成后对试片进行X射线检测,检测后标记未焊透部位。选取未焊透试板及焊透的锁底焊接试板,进行缺陷清除补焊试验。补焊时开U形坡口,坡口深度为8mm,采用Fronius MagicWave4000手工TIG焊机对缺陷焊缝进行补焊,焊丝为ER2325、φ4mm,补焊同样采用两道焊缝,包括打底及盖面焊。将所有焊后试板沿垂直于焊缝方向截取拉伸试样(见图2)。拉伸试验在HUT305A型万能试验机上进行,同时对部分断口宏观形貌进行观察。

表2 焊接电流

图2 拉伸试样

3 试验结果及分析

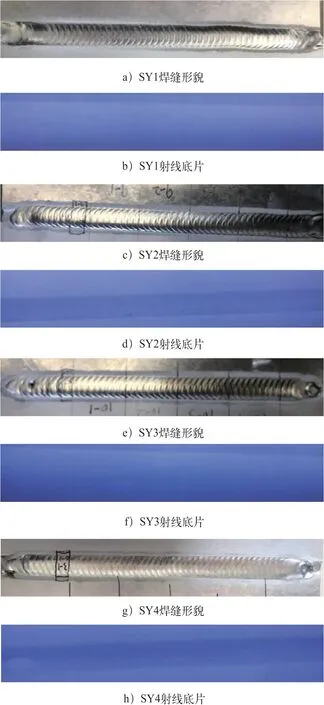

不同参数焊接的锁底试板焊缝形貌及X射线底片如图3所示。由图3a、b可知,SY1试板焊缝外观成形良好,鱼鳞纹清晰,呈现明显的金属光泽,焊缝两侧有明显的阴极雾化区,但观察X射线底片发现,底片存在两条明显的黑线,分别为背部未焊透影像及焊漏槽影像。由图3c、d可知,SY2试板X射线底片显示在对接缝处存在未焊透并伴随连续气孔状缺陷,且沿整条焊缝纵向分布;由图3e、f可知,SY3试板焊缝X射线底片显示在对接缝处,未焊透消失,显现出连续气孔缺陷;由图3g、h可知,SY4试板焊缝X射线底片显示在对接缝处,无未焊透缺陷,同时焊漏槽已被焊漏填满,焊漏槽界面影像消失。

图3 锁底试板焊缝形貌及X射线底片

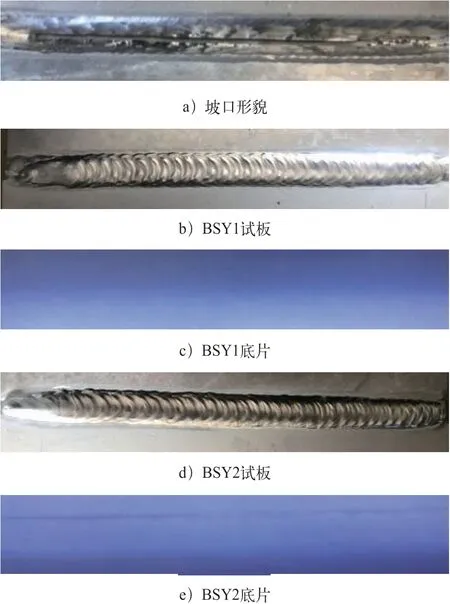

图4a所示为焊接坡口形貌。将未焊透及焊透的试板开U形焊接坡口,采用手工TIG焊进行补焊,编号为BSY1和BSY2,同时对BSY1及BSY2试板进行X射线检测,确认焊缝内部质量。图4b、c为BSY1试板焊缝形貌及X射线底片,经手工TIG焊补焊后,焊缝外观成形良好,射线底片显示焊缝无未焊透等缺陷,符合QJ 2698A—2011《铝及铝合金熔焊技术要求》I级焊缝要求;图4d、e为BSY2试板焊缝形貌及X射线底片,经手工TIG焊补焊后,焊缝外观成形良好,射线底片显示焊缝同样无未焊透等缺陷。

图4 补焊试板及底片

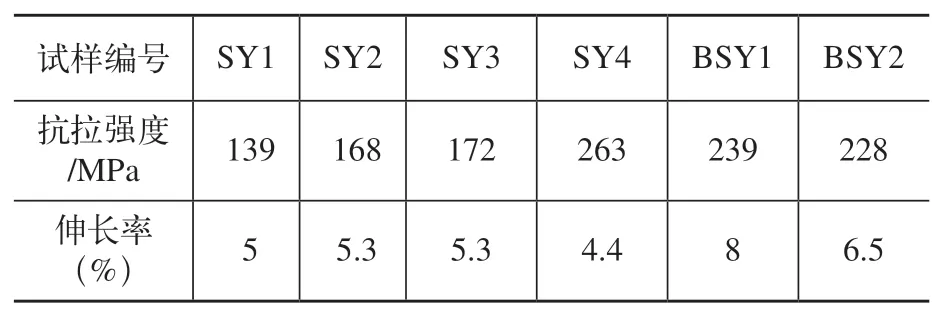

2219-T8铝合金VPTIG焊锁底接头及常规TIG补焊后力学性能见表3。由表3可知,未焊透试板性能最低,抗拉强度平均值为139MPa(SY1);带背部链状气孔的试板力学性能居中(SY2、SY3);焊透试板的力学性能最高(SY4),达到母材强度的60%;试板经手工TIG焊补焊后,力学性能相对VPTIG焊力学性能略有降低,分别为母材性能的54.3%(BSY1)及51.8%(BSY2)。

表3 锁底焊缝力学性能

对锁底焊缝断裂位置进行了观察,图5a~d分别为SY1、SY2试样断口。观察断口形貌,试样在焊缝中心发生断裂,钝边处均没有熔合,起始断裂位置为背部未焊透处。图5e、f为SY3试样断裂特征,由图5e、f可见,焊缝在SB1板处存在焊漏,但未能将SB2板完全熔合,从SB2板锁底槽根部发生开裂,且观察SB2板断口底部,存在明显的大量气孔。图5g、h为SY4焊缝试样,从试样断口可看出,SB2板根部已完全熔透,焊核区与底部焊漏槽完全熔合,从焊缝熔合区发生断裂。图5i、j为BSY1补焊后的断口形貌,焊缝同样在SB1试板侧熔合区发生断裂,同时由断口可看出,由于试板开U形坡口,所以电弧热更能直接作用于焊缝根部,焊漏也均与试板相互熔合,未出现如图5e、f所示的SB2板根部未熔合现象。

断口处金相组织如图6所示。图6a为SY1试板焊缝横截面宏观组织,存在未焊透时凝固收缩形成的尖角,如图6a中箭头位置所示。尖角处在拉伸载荷下会形成裂纹源,使焊缝从该处快速扩展开裂,造成焊缝力学性能较差,这与图5a、b观察的断口形貌及焊缝力学性能相对应。如图6b所示,当焊接电流进一步加大,SB1板焊缝下方形成焊漏,但焊漏与锁底槽处存在清晰的界面,说明该工艺参数下电弧产生的热量未能直接作用在锁底槽根部,热量未能熔化SB2板,焊漏未能与SB2板锁底槽基体形成冶金结合。同时凝固收缩时在对接面根部形成内凹尖角,同样形成了裂纹源,而该位置由于焊漏槽与焊漏未能熔合,所以无法约束并阻碍裂纹内凹尖角的扩展,从而使得SY3同样从根部未熔合处断裂,如图6c所示。当焊缝处于整个SB2试板根部完全熔透情况下,焊缝从SB1试板根部熔合区附近产生断裂,这与常规的2219铝合金焊缝断裂位置相同。当采用TIG焊对未焊透焊缝进行补焊时,由于U形坡口开敞性更大,电弧热可直达厚板根部,所以熔深相对V形坡口VPTIG焊时更深,对应断口断裂位置,同样从薄板熔合区发生开裂。

对比文献[6]及文献[7]中2219铝合金T I G及VPTIG焊接力学性能,相对于对接接头而言,锁底焊接接头总体性能降低。综合分析可知,由于锁底焊接接头两侧金属厚度不同,承受热量的能力不同,当薄板处熔化后,厚板处未能熔透,形成裂纹源,从而导致焊缝性能降低;当厚板熔化后,薄板处母材热输入过大,基体组织发生粗化,熔合区Cu元素在晶界偏聚比焊缝严重[8,9],会降低薄板处焊缝的力学性能。当试板进行补焊时,采用常规TIG焊补焊,因重复加热导致焊缝熔合区加大,且常规TIG焊电弧张角更大,接头更易产生过时效软化,从而导致试板补焊后力学性能降低,但伸长率有所提高。

4 结束语

1)对比X射线底片及力学性能数据,当背部存在未焊透或链状气孔缺陷时,会使焊缝力学性能下降,且断裂位置从背部缺陷处起源。

2)对于2219-T8铝合金锁底熔焊接头,当焊缝能够重熔至厚板时,力学性能会有明显提高,焊缝断裂在薄板熔合区,可消除背部成形不良对力学性能的影响,但力学性能相对于对接接头有所下降。

3)根部成形对锁底对接接头未焊透影响较大,且由于锁底背部成形无法通过后续打磨修整实现,故锁底焊时参数调节及焊接接头热量平衡较对接焊要求更高。