圆形加工件自动焊接装置在煤矿生产中的应用

2022-10-25张化乾

陈 勇,张化乾

(河南能源集团 永煤公司顺和煤矿,河南 永城 476600)

随着矿井对各类圆形加工件的需求量不断增大,使用手工电弧焊已不能满足生产需要,焊接圆形加工件,受温度、工艺、人员紧缺、劳动强度大等限制,对焊接方法提出了更高的要求,矿井迫切需要实现工件的自动焊接,用以提高生产效率、保证焊接质量、降低劳动强度和生产成本,本文自行研发、设计、制作圆形工件自动焊接装置,用来焊接圆形工件风水管三通、铁柱鞋、圆形接头等,该自动焊接装置具有焊接性能稳定、操作简便、人为因素小、焊接速度快、焊接合格率高、外形美观,能大幅度提高工作效率,降低操作技术难度,减轻焊工劳动强度等特点。根据相关要求及矿井实际情况,因地制宜、多种途径、讲求实效、重点突破的方针,遵循机电设备综合利用与企业发展相结合,与企业生产经营相结合,经济效益与企业效益相统一的原则,努力提高设备的综合利用水平,促进企业经济健康发展。

1 实施方案

1.1 工作原理

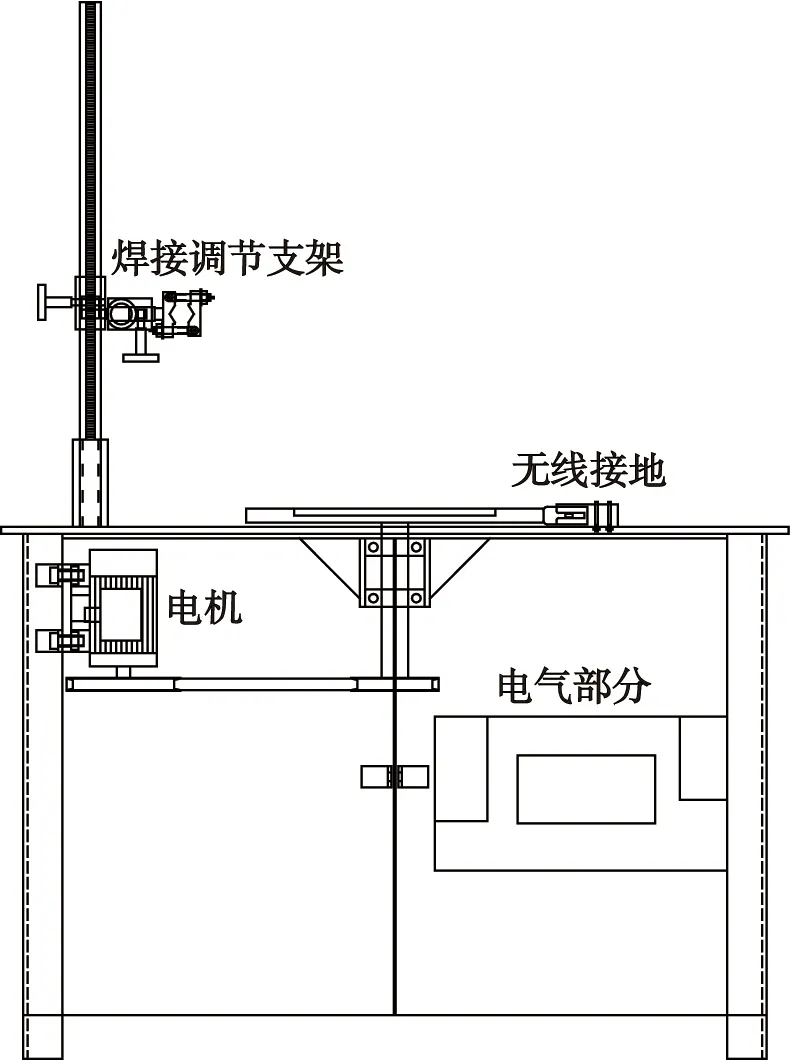

自动焊接装置主要由CO2焊机、电气控制、传动系统、无线接地、旋转圆盘、焊接调节支架等几部分组成,如图1所示。

图1 圆形加工工件自动焊接装置Fig.1 Automatic welding device for circular workpieces

作业人员将被焊圆形加工件放置在自动焊接旋转圆盘上,CO2焊枪对准焊接部位,保持5~10 mm距离。此时,按下无线遥控器启动按钮,焊机与驱动电动机同时带电,焊接控制系统通电产生焊接火花,电动机带动圆盘进行旋转。圆形加工件在沿焊枪环绕运动1周后,限位开关动作,向电动机和焊机发出反转信号,电动机反转,圆形加工件进行第2遍焊接,完成第2周期焊接后,触动限位开关,自动焊接完成,关闭电动机及CO2焊机电源,整个焊接过程56 s,焊接均匀、焊缝美观、牢固。

1.2 电气控制

1.2.1 主控的选择

圆形加工件自动焊接过程,要求电动机经常运行在频繁的启动、停止、正反转以及变负荷等多种方式,对电动机保护装置要求灵敏、可靠。因漏电、电缆老化、环境潮湿等造成了电动机比过去更容易损坏,尤其是过载、短路、缺相等故障出现频率增高,传统的设备保护装置以热继电器为主,但热继电器灵敏度低、稳定性差,保护不可靠。为了安全起见,本厂设计的自动焊接装置安装了以漏电断路器为主控,紧急停止、无线遥控、电焊机防触电保护器等,灵敏度和可靠性明显提高、功能多、调试方便,保护动作后一目了然。既减少了电动机的损坏,又极大地方便了故障的判断,对设备和人身安全起到了保护作用。

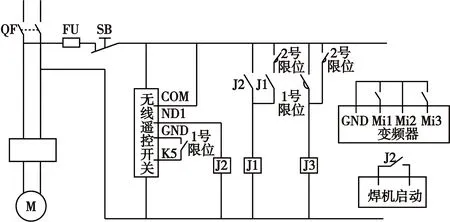

1.2.2 电动机的控制

按下无线遥控器启动按钮,无线接收器ND1线圈闭合,继电器J2得电吸合并自保,继电器J1线圈带电吸合, J1开点闭合后给变频器Mi1供电,变频器工作,电动机开始正传,通过三角带将力矩传递到旋转圆盘上,圆盘带动圆形加工件同步旋转,同时J2开点闭合后,电焊机启动,开始焊接作业,焊接速度可通过变频器进行调节,圆盘运行至1号限位器时,工件沿焊枪焊接一周,1号限位器动作,J1失电断开,J3得电吸合,给变频器Mi3供电,变频器工作,电动机开始反转,旋转一周后,完成焊接作业,2号限位器动作,继电器J3失电,电动机及电焊机停止工作,设备停电,取下圆形工件后,再次按下无线遥控器启动按钮,设备开始工作。电机控制原理如图2所示。

图2 电机控制原理Fig.2 Motor control principle

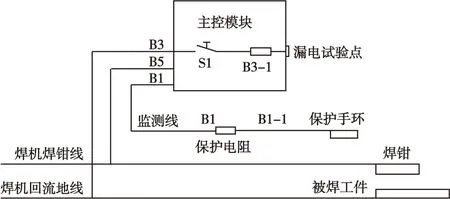

1.2.3 电焊机防触电保护

电焊机防触电保护器主控板各项保护特性提前设定,不可随意调整和拆卸。防触电保护器共有3根检测线,其中B1必须通过耐温检测、保护电阻、保护手环与被保护的焊接人员相连,确保能够实时检测焊接人员的触电情况,B3与焊接回流地线相连,确保试验点的安全,B5与焊钳线相连,用于配合检测触电情况。每天使用前进行漏电跳闸试验,先将保护手环的导电橡胶紧贴试验点(装置右侧圆形金属)上,用手按下保护器开关,待运行灯正常闪烁后,按下一个漏电试验按钮,如果正常跳闸并亮起红色指示灯,且绿色运行灯仍然正常闪烁,说明保护装置正常,可以正常使用,否则严禁使用。圆形工件自动焊接装置选用的电焊机防触电保护器,无论空载和工作状态,均能够可靠地检测电焊工的触电情况,并能够准确可靠切断电源,从而确保职工的生命安全。漏电保护原理如图3所示。

图3 漏电保护原理Fig.3 Leakage protection principle

1.3 传动系统

1.3.1 传动系统的选择

自动焊接装置是不间断地做连续旋转运动,需要电动机将力从一个传动轮传递到另一个旋转圆盘上面。因此传动系统要求具有收缩性小、抗变形、速度快、传动平稳等特点。一般机电设备的轴与轴之间转动常使用胶带传动、链传动、齿轮齿条传动等方式,在传动过程中必须能将动力传动所具有的优势发挥得淋漓尽致,对比以上3种传动方式,选择了不需外购、加工方便、成本低,自身即可加工完成的三角带传动。三角带传动是用来将电动机的动力直接转化为旋转运动的执行元件,其具有传动效率高,定位准确等特点。

1.3.2 动力驱动

主要作为圆形加工件自动焊接装置的动力驱动,电动机功率为0.2 kW,由SS-20C变频器配合使用,利用变频器的软启动功能将使启动电流从零开始,最大值不超过额定电流,结合三角带传动特点,具有传动驱动平稳、可靠,减少了对电网的冲击和对供电容量的要求,延长了设备的使用寿命,节省了设备的维护费用。

1.4 旋转圆盘的制作

旋转圆盘采用直径为400 mm、厚度为16 mm钢板制作,主要用作承载加工件及配合回流接地。圆盘表面铣有150 mm×5 mm×2 mm长形槽,增加工件与圆盘的摩擦阻力。旋转圆盘适用于100~500 mm的圆形加工件。

1.5 焊接调节支架

焊接支架主要用于焊把的夹持及焊接角度调整,整体结构要求轻便、紧凑,便于安装、拆除。焊接支架主要有底座、支柱、可升降调节套管、悬臂管、工件夹持端、紧固螺栓等组成。竖杆长度为0.6 m,横杆长度为0.5 m,焊钳采用万能V型加持器,该装置为自行设计、制作,在圆形加工件自动焊接中起着十分重要的作用。

2 首创关键技术

无线遥控及电焊回流地线无线接地技术,首次使用在煤炭生产中,开创了煤炭行业加工工件的自动焊接技术,积极响应全省煤矿“一优三减”(优化系统、减水平、减头面、减人员)及“四化”(机械化、自动化、信息化、智能化)建设,真正做到了多上设备、少上人,无人则安的安全理念。

2.1 无线遥控

无线遥控设施的使用,一方面用于启动电动机运转,另一方面外接CO2焊机启动开关,实现一键双控控制,做到了动力驱动与自动焊接的同步。单人单手即可完成操作,中间无须人员进行辅助作业。

2.2 无线接地

传统焊接作业需要将焊机回流地线与工件连接在一起,而采取自动焊接机装置后,必须解决焊接工件接地问题,人员不用手动搭接回流地线,才能做到自动化焊接。为此,技术人员将回流地线与铜套焊接一体,放入尼龙棒内,尼龙棒底座安装有伸缩弹簧,弹簧向外顶住铜棒里端,铜棒外端顶住旋转圆盘边缘处,依靠摩擦接触传递回流接地电源,实现了无线接地的良好效果。

3 创新促进职工成长

顺和煤矿机修厂始建于2000年,设有铆焊、修理、五小3个生产班组,共有职工100余人,其中高级技师5人,技师8人,高级工程师1人,工程师3人,技能人员中百分之80%以上为青年职工,在当前经济形势下,机修厂全体干部职工不断解放思想,更新观念,以安全管理为主线,努力科技创新,提高广大青年员工的业务技术水平。培养一批高技能的青年技术人才,引导广大青年员工秉承“勤奋学习、刻苦钻研、勇于创新、精益求精”的工作作风,立足本职岗位,提高职业技能,争创一流业绩,努力成为合格的维修、加工技术人才。圆形加工件自动焊接装置的研发成功,进一步推动机修厂发展进入到依靠科技进步和提高职工素质的轨道,从而使机修厂的工作与青年员工成长紧密结合,实现青年员工的成长与企业发展的有机统一。

4 实施效果

(1)开源节流、减人增效。圆形加工件自动焊接装置是一种新型矿山科技,广泛用于煤矿风水管三通、铁柱鞋、圆形接头等,使用自动焊接装置焊丝为不间断送进的裸焊丝,无需更换焊条。生产效率比手工电弧焊提高3倍以上。每个人工费用按照300元计算,每天使用自动焊接装置节省人工2个,费用为600元,每月节约人工费用15 600元,每年可为矿井节约人工费用187 200元。

(2)提高焊接质量。焊接参数如焊接电流、电压、焊接速度及焊接手臂伸长度等对焊接结果起关键作用。采用自动焊接装置焊接时对于每条焊缝的焊接参数都是恒定的,焊缝质量受人为因素影响较小,焊接质量更加稳定。

(3)改善职工劳动环境。采用自动焊接装置,本厂职工只是用来装卸工件,远离了焊接弧光、烟雾和飞溅伤人等作业风险,职工不再使用笨重的手工焊钳,使职工从强大的体力劳动中解脱出来,远离作业点、有利于职工身体健康。

5 结语

研究开发的圆形加工件自动焊接装置,是将自动控制与焊接技术为一体化的机电设备,根据全省煤矿“一优三减”及“四化”建设要求,自动焊接装置会逐渐代替人工焊接。该研究在煤炭行业内属于新产品,能够有效应对煤炭行业人员流失及环境对人体产生的危害。