实验室钢丝扭转试验的影响因素研究

2022-10-25李桂芹

李 杨,和 声,李桂芹

(河南省煤炭科学研究院有限公司,河南 郑州 450001)

矿用钢丝绳从钢丝绳厂里发货到矿上使用必须经过严格的检验,分为验收检验和悬挂前试验。检验的目的是为了确保钢丝绳是否合格,是否适合矿用的标准,严格禁止不合格的钢丝绳进入矿用区域,矿用钢丝绳的检验要符合 MT/T 716—2019《煤矿重要用途钢丝绳验收技术条件》[1]的规定。新的钢丝绳运抵矿区,矿区安全责任人员应该委托具备资质的检验机构、质监部门按照矿用钢丝绳标准对钢丝绳的外观,捻制特征,钢丝的力学性能进行验收或悬挂前检验。

煤矿重要钢丝绳的检验必须严格执行MT/T 716—2019《煤矿重要用途钢丝绳验收技术条件》标准。其中,拆股钢丝试验项目有:①钢丝直径的测量;②拉力试验;③反复弯曲试验;④扭转试验。在拆股钢丝试验中发现,除钢丝表面有明显缺陷的,扭转次数大概率达不到标准值外;还有样品扭转试验中(实际扭转次数值)达不到标准值,导致扭转项目不合的情况,特别是扭力对扭转次数的影响。为此,将送检样品钢丝扭转次数应达到而实际达不到标准值的几种情况做以下分析。

1 样品存放不当对钢丝扭转试验的影响

送检样品因存放环境恶劣,造成钢丝表面出现明显黑点或黄色锈斑。钢丝绳在存放过程中,由于长时间受到日晒风化或湿气、雨雪的侵蚀破坏,导致钢丝绳的钢丝金属表面受周转介质化学反应而产生的破坏现象,即为钢丝绳的锈蚀。在日常实验室检测检验中,经常会碰到送检样品表面有锈。一种情况为当钢丝表面略微变色,失去光泽但基本不损失机械性能,这种轻微锈蚀是不影响其试验项目,也不会影响检测检验中钢丝的实际扭转次数的。另一种情况是钢丝表面明显变色,不均匀分布的黑点或是黄色的锈斑,这样的明显锈蚀使使金属断面积减少,机械性能因锈蚀也随之下降,在拆股扭转试验过程中,就影响了其扭转值达不到标准要求。

(1)实例1。收到样品(图1)为绳径φ28 mm、结构6×36WS的钢丝绳,拆股后发现外层φ1.80 mm丝径有明显黑点,矫直后按100d+扭转钳口距离备扭转试样,试验后其扭转值分别为18、19、22、16、15、20、16、17、19次,均达不到最小扭转值要求,不合格扭转钢丝数占试验钢丝数的27%,不满足MT/T 716—2019《煤矿重要用途钢丝绳验收技术条件》拆股钢丝试验合格条件中不合格扭转、弯曲值的钢丝数之和不得大于5%的要求,该样品不合格。

图1 拆股后钢丝表面黑点以及钢丝矫直后表面黑点Fig.1 Black spots on the surface of the steel wire after strand stripping and the surface of the steel wire after straightening

(2)实例2。收到样品(图2)为绳径φ20 mm、结构6×19S的钢丝绳,其表面就有锈,拆股后内层φ0.90 mm;外层φ1.65 mm的钢丝都有明显锈蚀。拆股中发现其绳芯无油并且发黄有锈,矫直后按100d+扭转钳口距离备扭转试样。扭转试验φ0.90 mm及φ1.65 mm的钢丝扭转值均为20次以下,实际检测值达不到标准值要求,不合扭转钢丝数占试验钢丝数的100%,根据MT/T 716—2019《煤矿重要用途钢丝绳验收技术条件》拆股钢丝试验考核判定为不合格钢丝绳。由此看来,钢丝绳的锈蚀会导致钢丝扭转值的明显下降,从而导致由于钢丝扭转项目不合格,造成判定整根钢丝绳的不合格。

为了预防此现象的发生,钢丝绳的存放处需干燥通风,避免露天存放,并且及时做好涂油的防护措施。为了避免钢丝绳生锈,也应尽量减少钢丝绳的存放时间,尽早送检即时使用。

图2 拆股钢丝矫直后锈蚀部分Fig.2 Rusted part after split-strand straightening

2 拆股后样品表面伤痕对扭转试验的影响

钢丝表面缺陷显著影响钢丝的扭转性能。送检样品钢丝表面有明显伤痕(图3)扭转试验后其扭转数值达不到标准值。所以,在试验前一定对拆股钢丝的外观应充分检查,如果有明显缺陷或伤痕应及时与客户沟通说明情况。

图3 拆股钢丝矫直后伤痕部分Fig.3 Scar part after split-strand straightening

3 样品制作中出现缺陷对扭转试验的影响

拆股钢丝中个别钢丝存在着硫化物夹杂;或是焊点接头处会导致扭转试验不合。钢中的夹杂,即一些微小的非金属颗粒如硫化物,氮化物,氧化物夹杂于钢中。化学成分的超标以及夹杂过多对钢丝的试验都有影响。在标准GB/T 20118—2017[2]的8.3钢丝接头:钢丝绳中钢丝接头应尽量减少。

4 样品错检对扭转试验的影响

错将已悬挂的钢丝绳送样检测。因钢丝绳的力在悬挂后本身同时承载了不同应力的变化,有内在应力也有外加应力。使用后其钢丝绳的机械性能有所改变,导致钢丝拆股试验中扭转试验项目不合格。所以送检时,确认样品的检验类别再进行送检,就可以避免样品错检而导致扭转试验不合格。

5 扭力对扭转试验的影响

在扭转试验的操作过程中检验员对夹头螺母扭力的大小,在钢丝直径1.00 mm以下的试验过程中影响尤为明显。以2种丝径3种不同方式的试验结果进行分析。

5.1 φ20 mm、结构为6×19S的钢丝绳绳样

选取φ20 mm、结构为6×19S的钢丝绳绳样,将绳样拆下3股并将其内层丝径为φ0.92 mm的分别标记,每一股的同一丝都按单向扭转试验要求截取了3段试样,然后按照GB/T 239.1—2012[3]中试样绕自身轴线向1个方向均匀旋转360°作为1次扭转至规定次数或试样断裂进行单向扭转试验。

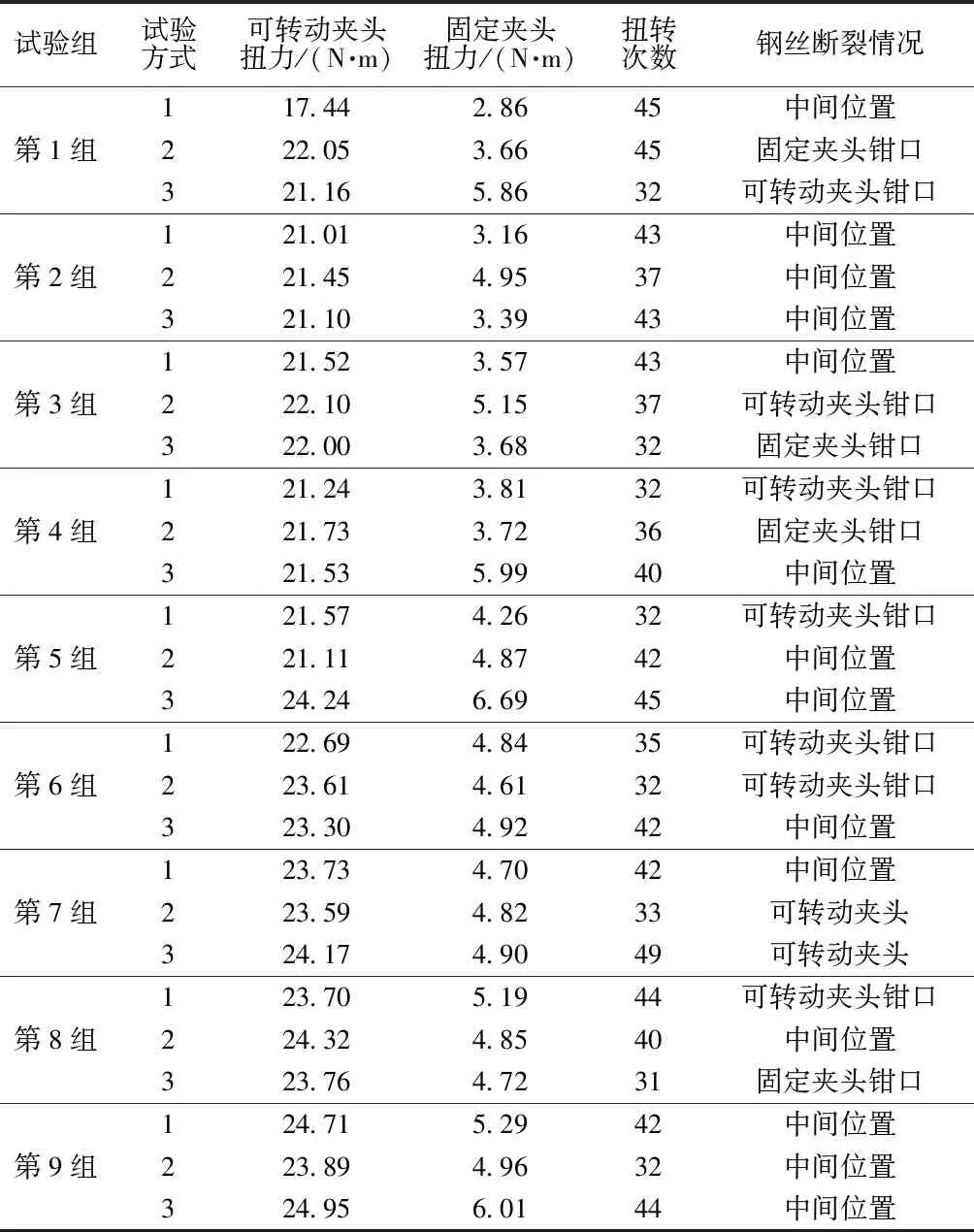

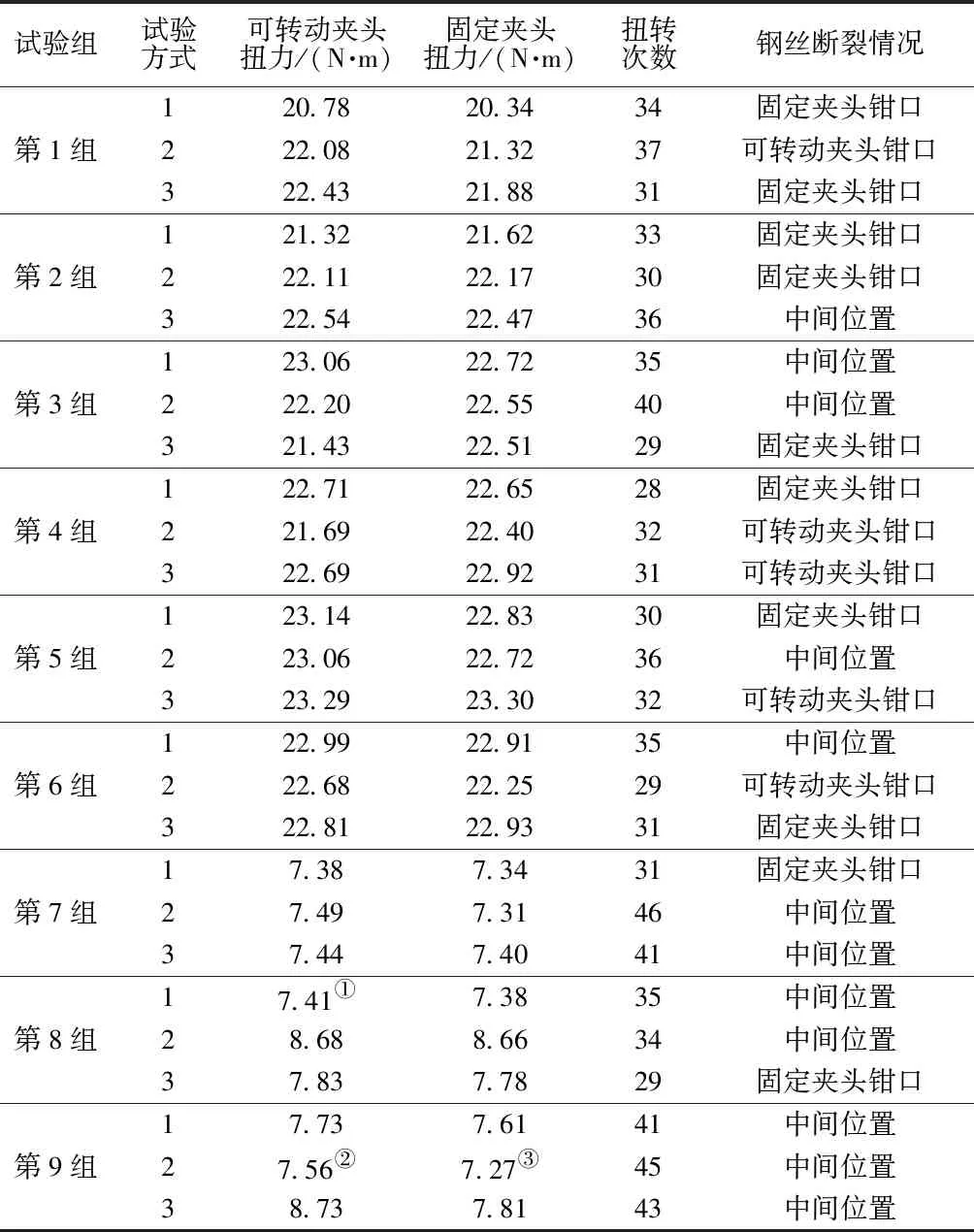

(1)可转动夹头扭力远大于固定夹头扭力的情况。可转动夹头扭力实际值17.44~24.95 N·m,固定夹头扭力实际值2.86~6.69 N·m,试验结果见表1。

表1 试验结果ⅠTab.1 Test results Ⅰ

以上27次扭转试验中,试样试验结束断裂在中间位置13次,占比48%;试样断裂在固定夹头钳口5次,占比18%;扭转次数大于等于40次的有15次,占比56%;试验过程中未出现试样打滑的现象。

27次扭转试验结果全部符合MT/T 716—2019中4.3.5扭转表7中1 670 MPa、φ0.92 mm钢丝最小扭转次数。

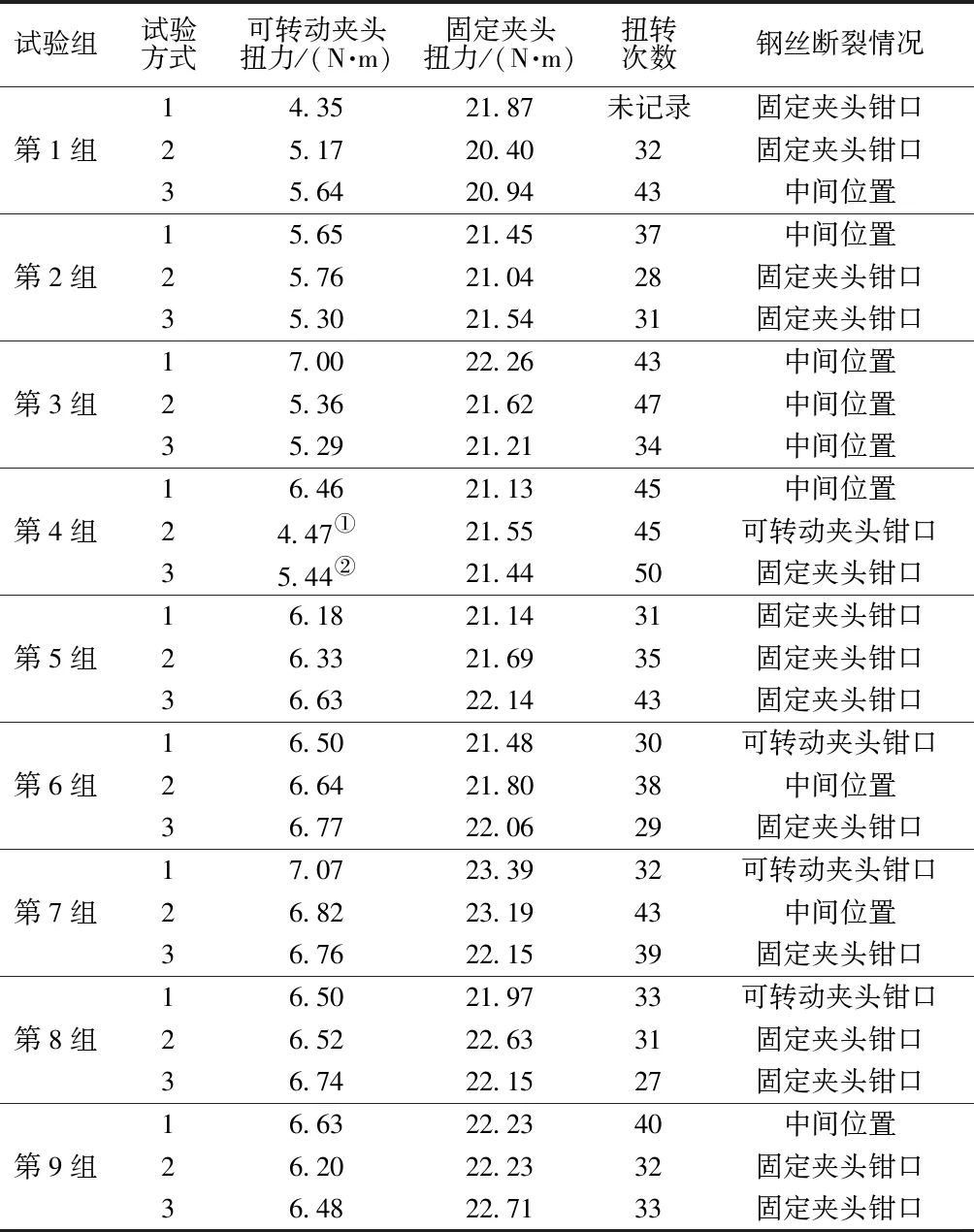

(2)固定夹头扭力远大于可转动夹头扭力的情况。可转动夹头扭力实际值4.35~7.07 N·m固定夹头扭力实际值20.40~23.39 N·m。试验结果见表2。

表2 试验结果ⅡTab.2 Test results Ⅱ

以上27次扭转试验中,试样试验结束断裂在中间位置9次,占比33%;试样断裂在固定夹头钳口14次,占比52%;扭转次数大于等于40次的有7次,占比26%;试验过程中,出现2次主动夹头打滑现象。

27次扭转试验中,有8次共4丝不符合MT/T 716—2019中4.3.5扭转表7中1 670 MPa、φ0.92 mm钢丝最小扭转次数。不符合次数占比总试验次数的30%,9丝钢丝中不合格钢丝数比为44%。

(3)可转动夹头扭力与固定夹头扭力基本均等的情况。可转动夹头扭力实际值7.38~23.29 N·m,固定夹头扭力实际值7.34~23.30 N·m,试验结果见表3。

表3 试验结果ⅢTab.3 Test results Ⅲ

以上27次扭转试验中,试样试验结束断裂在中间位置12次,占比44%;试样断裂在固定夹头钳口10次,占比37%;扭转次数大于等于40次的有5次(且5次全部都出现于最后3组,两边扭力都小8.8的扭转试验中)占比56%;试验过程中,出现2次试样打滑现象。

9组试验结果有10次共8丝不符合MT/T 716—2019中4.3.5扭转表7中1 670 MPa、φ0.92 mm钢丝最小扭转次数。不符合次数占比试验次数的37%,9丝钢丝中不合格钢丝数比为8/9,即89%。

试验中大于20 N·m是做试验的最大扭力,当可转动夹头与固定夹头施加扭力为试验员最大扭力时,φ0.92 mm丝径的实际扭转次数为28~40次,有且只有1次的扭转次数为40次。在实际扭转试验操作过程中,检测人员对可转动夹头和固定夹头施加的扭力都会因人而异。尤其当检测员为男性时操作中扭力最大力可能会更大,这样对φ0.92 mm的钢丝扭转次数就会造成更大的影响。

通过试验发现,扭转试验钢丝断在钳口内的,扭转次数普遍偏低;钢丝断在中间位置的扭转次数最接近实际次数且最为合理。由试验数据可以得出, 可转动夹头扭力远大于固定夹头扭力以及可转动夹头扭力与固定夹头扭力基本均等扭力为7.31~8.73 N·m的情况下,φ0.92 mm钢丝断在中间位置的概率较高。

5.2 φ22 mm、结构为6×31WS的钢丝绳绳样

选取绳径为φ22 mm、结构为6×31WS的钢丝绳绳样。将绳样拆下3股并将其内层丝径为φ0.85 mm的丝径分别标记,每一股的同一丝都按单向扭转试验要求截取了4段试样,然后分别按照GB/T 239.1—2012中试样绕自身轴线向一个方向均匀旋转360°作为一次扭转至规定次数或试样断裂进行单向扭转试验。

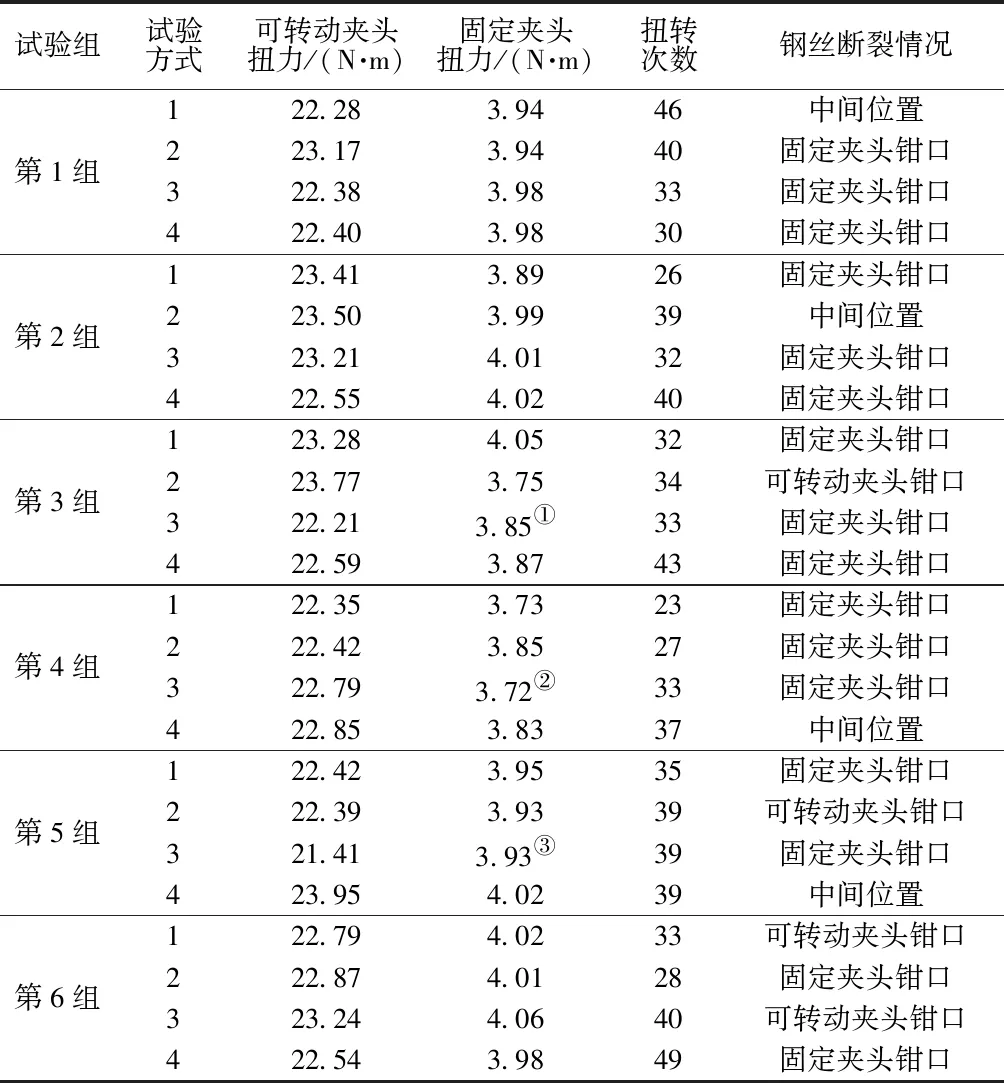

(1)可转动夹头扭力远大于固定夹头扭力的情况。可转动夹头扭力实际值21.41~23.77 N·m,固定夹头扭力实际值3.72~4.06 N·m,试验结果见表4。

以上24次扭转试验中,试样试验结束断裂在中间位置4次,占比16.7%;试样断裂在固定夹头钳口16次,占比66.7%;扭转次数大于等于40次的有6次,占比24%;试验过程中,出现3次试样打滑现象。

6组试验结果有5次共4丝不符合MT/T 716—2019中4.3.5扭转表7中1 670 MPa、φ0.85 mm钢丝最小扭转次数。不符合次数5次占比试验次数为20.8%,4丝钢丝中不合格钢丝数比为4/6,即66.7%。

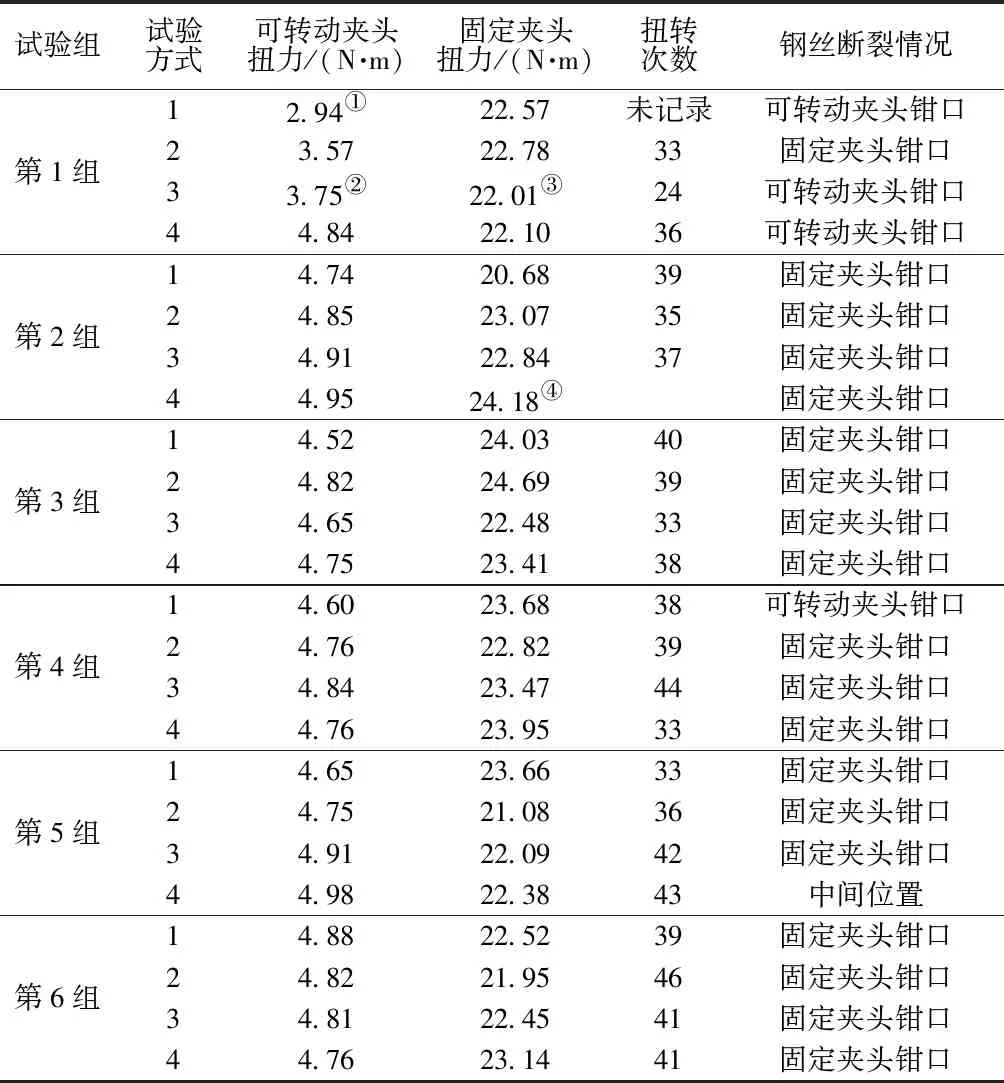

(2)固定夹头扭力远大于可转动夹头扭力的情况。可转动夹头扭力实际值为2.94~4.98 N·m,固定夹头扭力实际值为20.68~24.69 N·m,试验结果见表5。

以上24次扭转试验中,试样试验结束断裂在中间位置1次,占比4.2%;断裂在固定夹头钳口19次,占比79.2%;扭转次数大于等于40次的有8次,占比33.3%;试验过程中,出现3次试样打滑现象。

表4 试验结果ⅣTab.4 Test results Ⅳ

表5 试验结果ⅤTab.5 Test results Ⅴ

6组试验结果有1次共1丝不符合MT/T 716—2019中4.3.5扭转表7中1 670 MPa、φ0.85 mm钢丝最小扭转次数。不符合次数1次占比试验次数为4.2%,1丝钢丝中不合格钢丝数比为1/6,即16.7%。

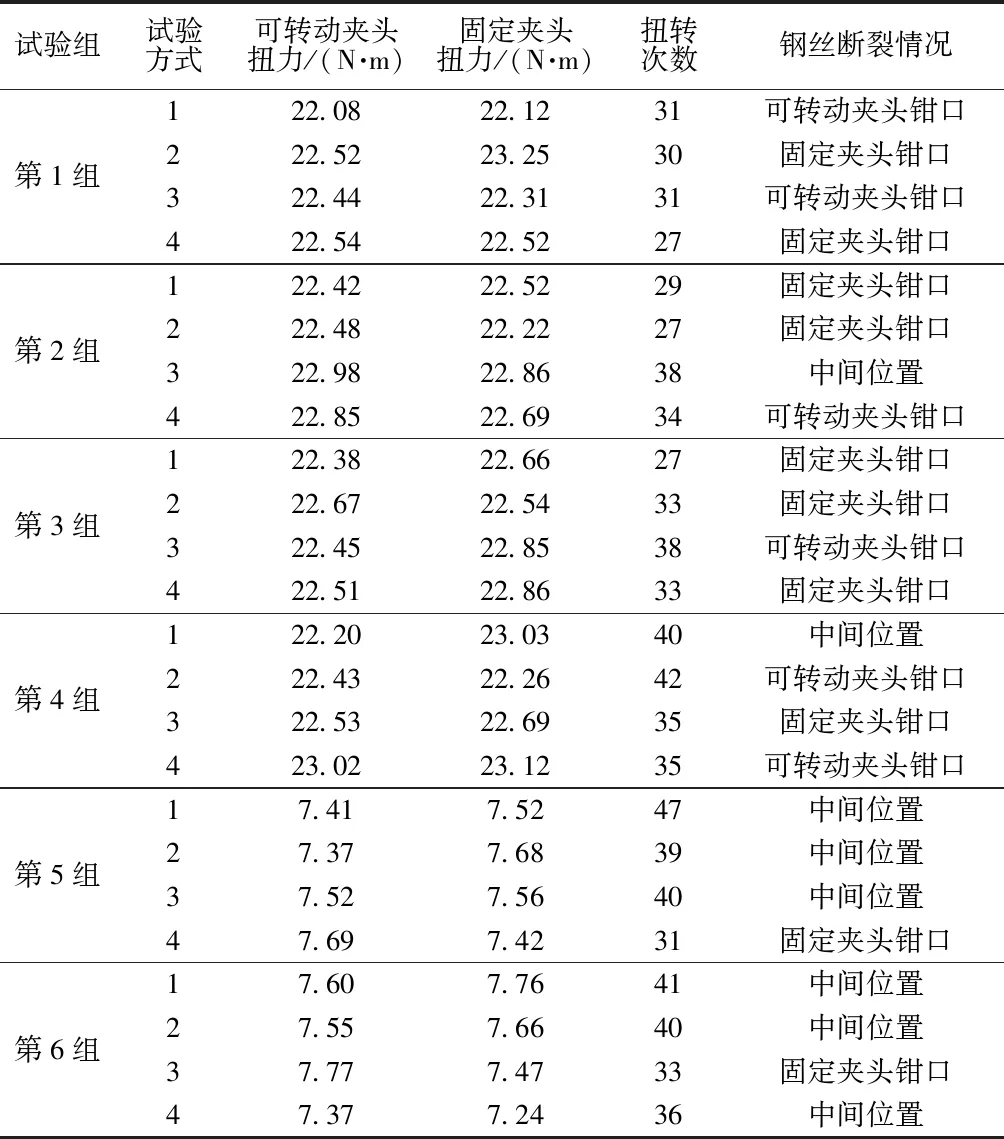

(3)可转动夹头扭力与固定夹头扭力基本均等的情况。可转动夹头扭力实际值7.37~23.02 N·m,固定夹头扭力实际值为7.24~23.25 N·m,试验结果见表6。

表6 试验结果ⅥTab.6 Test results Ⅵ

以上24次扭转试验中,试样试验结束断裂在中间位置8次,占比33.3%;试样断裂在固定夹头钳口13次,占比54.2%;扭转次数大于等于40次的有8次,占比33.3%(前4组两端夹头为检验员最大扭力,仅有2次在第4组试验中出现;剩余6次都在夹头扭力为7 N·m左右的第5、6组出现);试验过程中,未出现试样打滑现象。

6组试验结果有8次共4丝不符合MT/T 716—2019中4.3.5扭转表7中1 670 MPa、φ0.85 mm钢丝最小扭转次数。不合次数8次占比试验次数为33.3%,4丝钢丝中不合格钢丝数比为4/6,即66.7%。

通过以上试验发现,φ0.85 mm的钢丝断裂情况多发生在固定夹头钳口。可转动夹头扭力与固定夹头扭力基本均等且扭力为7.24~7.77 N·m的情况下直径为φ0.85 mm钢丝断在中间位置的概率较高。通过以上2种丝径3种方式的扭转试验数据可以得出,在针对φ1.00 mm以下的细丝径钢丝,扭力为7.31~8.73 N·m的情况下,φ0.92 mm钢丝断在中间位置的概率较高;扭力为7.24~8.73 N·m的情况下,直径为φ0.85 mm钢丝断在中间位置的概率较高。在扭转试验中,当钢丝断裂位置为中间位置时实际检验的扭转值更为真实准确。

通过试验得出扭力是影响扭转试验的因素之一。在检测过程中不同的检测员操作同一台扭转机做同一种试验,操作时不同的扭力会直接影响扭转试验的比对结果。为避免扭力对扭转试验所带来的影响在扭转试验中可正确使用数显扭力从而避免扭力过大或者扭力不均衡的情况发生。

6 结论

本文通过送样检测实例扭转次数数据的分析,检测试验中出现的问题以及不同扭力的比对试验进行了分析,得出实验室拆股钢丝的扭转试验中影响扭转次数的因素的结论。今后在对钢丝绳送检样品的拆股中应严谨仔细对钢丝外观进行检查评估,在进行扭转性能试验时也应严格按照标准规范操作试验,应合理利用数显扭力来避免人为因素对扭转数据造成的影响,从而体现检测检验数据的真实性,科学性以及客观性。