高压缩比甲醇发动机的排放仿真研究

2022-10-25雷星星甄旭东田智耿杰李小燕李汝宁

雷星星,甄旭东,田智,耿杰,李小燕,李汝宁

(1.天津职业技术师范大学汽车与交通学院,天津 300222;2.天津大学内燃机燃烧学国家重点实验室,天津 300072;3.合肥工业大学汽车与交通工程学院,安徽 合肥 230009)

随着汽油、柴油等传统石油能源日益匮乏,寻找替代能源成为现在的重要问题。甲醇被视为最有前途的替代燃料之一,甲醇发动机的排放问题也逐渐受到国内外相关研究人员的重视。Gong等研究了稀薄燃烧条件下喷油时刻以及点火时刻对甲醇发动机分层混合燃料浓度、燃烧、排放特性的影响,研究表明,存在一个最佳的喷油和点火时刻来获得缸内压力峰值、放热率峰值等,且在最佳喷油和点火时刻,CO、未燃甲醇和HC排放最低,NO排放较高。孙景震和C.Gong等对直喷式双火花塞同步点火甲醇发动机的混合气体浓度分布、燃烧和排放特性进行了数值研究,研究表明,随着点火延迟期的增加,未燃甲醇排放显著增加,NO排放迅速下降。李小平等开展了点火时刻、EGR率及过稀混合气3种策略对降低NO排放的影响研究,结果表明,随着点火时刻的推迟,NO和HC排放减少,排放温度升高,而CO先减少后增加。X.Zhen等模拟了不同发动机工况下的初始排放,并基于LES(大涡模拟)和详细的化学动力学机理,研究了不同点火时刻、发动机转速、混合气浓度和燃烧室形状对火花点火甲醇发动机排放的影响,研究发现:推迟点火正时或增加发动机压缩比均可降低CO排放;随着当量比的增加,CO排放逐渐增加,当量比小于0.9时,CO逐渐减少,在稀薄燃烧条件下几乎为0;甲醛在燃烧过程的后期消耗很快,所以燃烧后残留的甲醛很少。陈丽丽等研究发现,优化点火正时,有利于改善发动机的经济性和排放性,在中低负荷时尤为明显。袁泉等研究发现,点火时刻提前能有效降低甲醛排放。赵建峰等研究发现,点火时刻提前可提高甲醇发动机缸内压力、温度和燃烧稳定性,减少炭烟排放,缓解怠速工况下甲醇发动机的燃烧及排放问题。本研究基于甲醇的详细化学反应动力学,开展了高压缩比甲醇发动机的常规和非常规排放特性研究,为大功率甲醇发动机的开发提供借鉴。

1 模型建立及验证

1.1 研究对象

与传统汽油、柴油燃料相比,甲醇有着许多优点:汽化潜热高、辛烷值高、抗爆震性强、着火范围较宽、火焰传播速度较快、沸点低、凝固点低等。

本研究中甲醇发动机的主要参数见表1。

表1 甲醇发动机的参数

1.2 发动机模型

本研究根据发动机参数建立了火花点火式甲醇发动机的一维仿真模型(见图1)和三维仿真模型(见图2)。一维仿真模型能够为三维仿真模型提供计算初始条件,三维仿真模型用来模拟发动机的压缩与燃烧过程。

图1 甲醇发动机一维仿真模型

图2 甲醇发动机三维仿真模型

1.3 计算模型

本研究基于GT-Power软件平台开展一维仿真计算,计算过程中缸内传热模型采用Woschi模型,燃烧模型采用SITurb模型。本研究基于Converge软件平台开展三维仿真计算,计算过程中湍流模型采取RNG--模型,点火模型采用Source模型,燃烧模型采用SAGE详细化学反应求解器,其中化学反应机理采用了Ultan Burke等提出的甲醇化学反应动力学机理,该机理包含46种物质和247步基元反应。仿真计算过程中,计算网格数量约为1 000 000,最大网格尺寸为4 mm,最小网格尺寸为0.125 mm。

1.4 模型验证

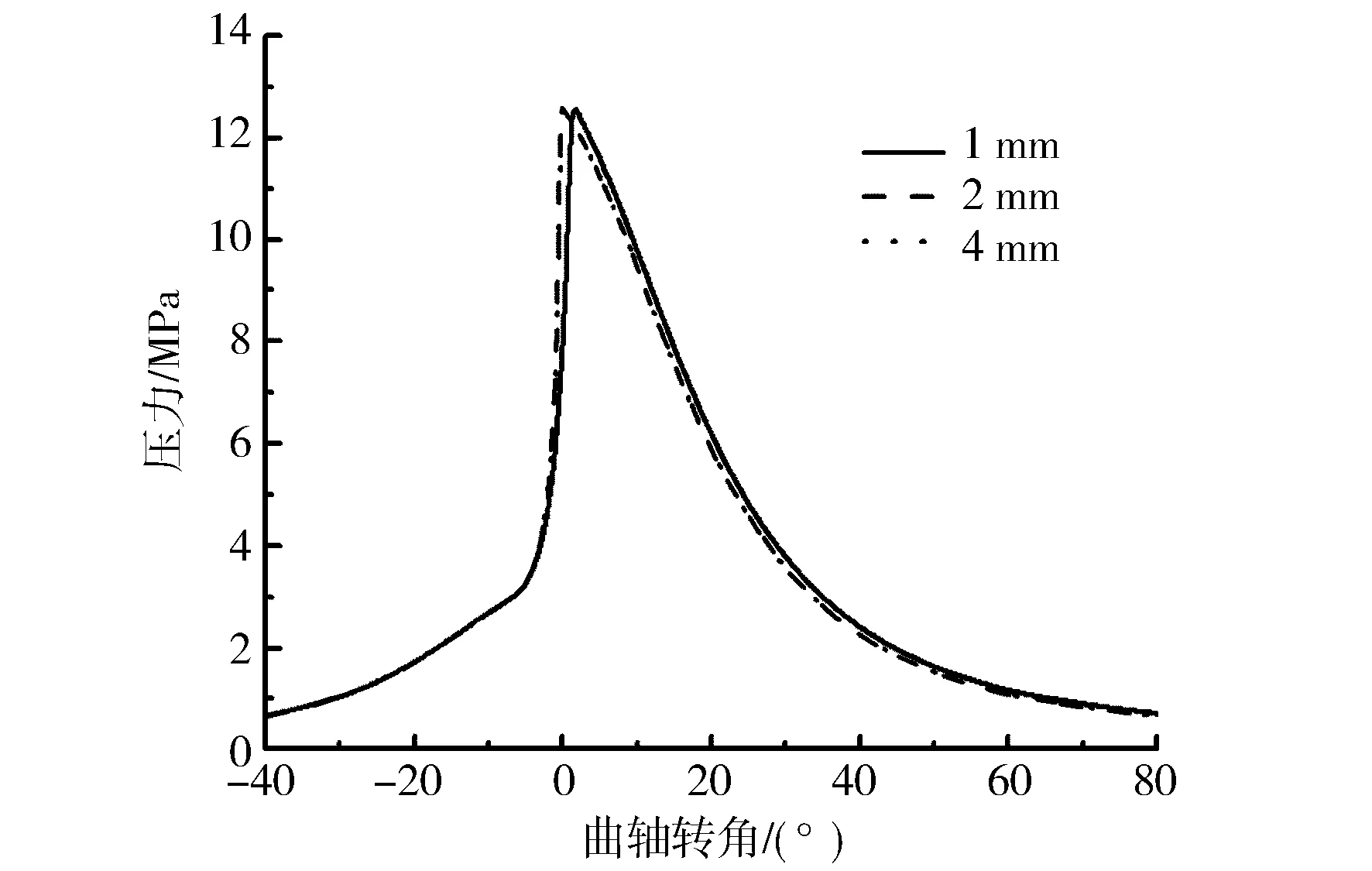

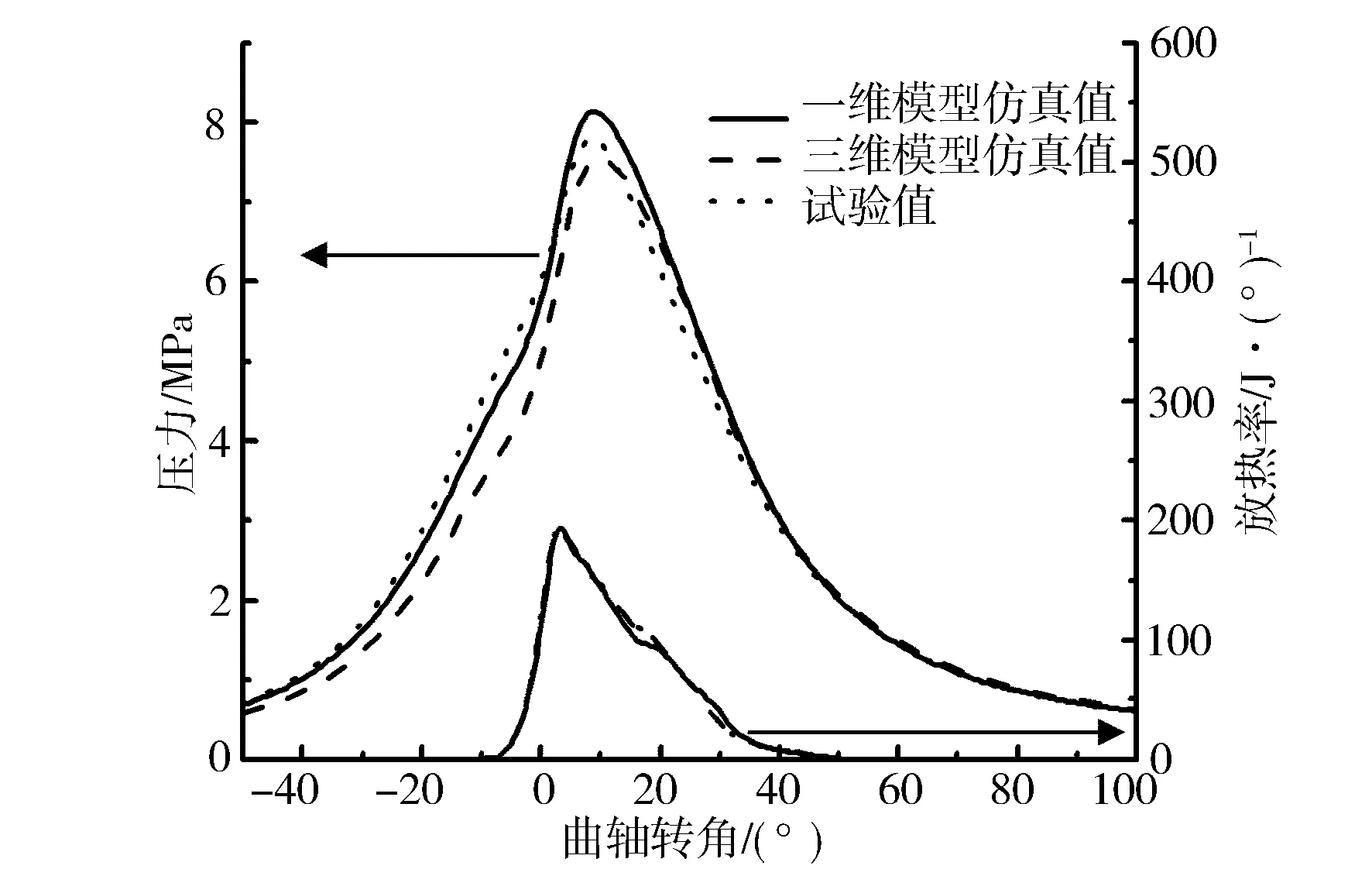

本研究采用的一维发动机工作过程整机仿真模型已在文献[14]中进行过试验验证。除此之外,对于一维模型NO仿真计算结果还参考对比了Li等在相似机型上的试验结果(见图3),两者得到的结果趋势较为一致,最大误差小于7%,可见建立的一维发动机模型满足性能仿真的要求。图4示出了三维模型采用不同的网格尺寸所得到的仿真计算结果,从图中可以看出,3种网格尺寸的仿真计算结果基本一致。图5示出了三维模型仿真计算结果与一维模型仿真计算结果,同时参考对比了C.Gong等在相似机型上的试验结果。从图中可以看出,压力和放热率的趋势基本一致,三者之间的最大误差小于5%。因此,所建立的三维模型可以用来模拟发动机的压缩和燃烧过程。

图3 一维仿真NOx排放的试验验证

图4 网格尺寸无关性验证

图5 压力、放热率一维、三维仿真值与试验值的对比

2 结果与分析

本研究选取的工况参数以及模拟初始条件如下:转速2 000 r/min,节气门开度90%,初始温度310 K,初始压力0.12 MPa,缸壁、缸盖、活塞温度均为450 K,活塞顶面温度500 K。

2.1 点火时刻对常规与非常规组分排放的影响

点火时刻分别取-6°ATDC,-8°ATDC,-10°ATDC,-12°ATDC,-14°ATDC,研究其对甲醇发动机非常规有害排放甲醇、甲醛排放,常规有害排放CO,NO及CO的影响。

不同的点火时刻对甲醇排放质量的影响见图6a,由图可知, 随着点火时刻的推迟,甲醇由排放峰值开始下降的时刻也会相应推迟,并且从峰值到最小值的持续时间也会相应增加。点火角为-14°ATDC时,从甲醇排放峰值到最小值持续了9°,而在点火角为-6°ATDC时,其持续了10°。原因则是未燃甲醇的浓度直接受到甲醇消耗量的影响,当点火角推迟时,缸内燃烧会恶化,压力、温度都会降低,火焰传播速度减小。当排气门打开时,缸内未燃甲醇近乎于0。

CO是在空气较浓时,由于燃料的不完全燃烧而产生的。由图6c可知, 随着点火时刻的推迟,CO峰值排放量的出现时刻也会推迟。点火时刻从-14°ATDC推迟到-10°ATDC,排气门开启时刻CO的排放量由0.328 mg减少到0.325 mg,而点火时刻从-10°ATDC推迟到-6°ATDC时,CO排放量则由0.325 mg增加到0.332 mg。

NO的主要成分为NO,NO的生成包含高温NO、激发NO、燃料NO三个来源。小部分NO来自于预混合燃烧的高温环境,而大部分NO产生在扩散燃烧中。由图6d可知,燃烧过程中NO生成量先增加后减少。随着点火角的推迟,NO峰值出现时刻也有所推迟,并且峰值降低,其原因则是点火角的推迟会使缸内燃烧温度降低,NO的浓度因而减小。随着燃烧过程的进行,缸内的氧含量逐渐降低,导致NO生成量下降。

CO是一种无色气体,本身没有毒性,但它是产生“温室效应”的主要成分,同时它也是表征燃烧性能的重要参数,相同喷油量下CO排放越多代表燃烧性能越好。由图6e可知,CO会在燃烧前中期快速产生,在燃烧后期增加得比较缓慢。其原因是燃烧过程前期氧气较充足,随着燃烧过程的进行,氧气越来越少,CO生成减缓。当排气门打开时,随着点火角的推迟,CO的质量会从-14°时的159.6 mg减少到-6°时的157.3 mg,表明缸内燃烧变差。

图6 不同点火时刻下的甲醇、甲醛、CO、NOx、CO2排放量

2.2 当量比对常规与非常规组分排放的影响

从图6中可以看出,未燃甲醇和甲醛的生成量在排气门开启时都近乎于0,CO的生成量在点火角为-10°ATDC时最低。随着点火时刻的推迟,NO的排放量和CO排放量逐渐降低。本部分研究点火角取-10°ATDC,当量比分别取0.83,0.91,1,1.11,1.25。

图7示出了不同的当量比对缸内甲醇、甲醛、CO、NO、CO生成的影响。由图7a可知,随着混合气浓度的增加,甲醇燃烧滞燃期和持续期缩短。其原因是当量比大于等于1时,混合气偏浓,火焰传播更加容易,燃烧得更快,因此燃烧持续期更短;当量比小于1时,则相反。当排气门打开时,无论当量比为多少,缸内未燃甲醇几乎为0。

由图7b可知,当量比分别为0.83和1.25时,甲醛排放峰值分别达到最小和最大。由对比可知,甲醛排放量整体趋势都是先增加然后减少,这完全可以由甲醛的生成机理来解释。当排气门打开时,缸内甲醛近乎于0。

CO主要是由缸内缺氧而造成的不完全燃烧产生的,由图7c可知,混合气越浓,氧含量就越低,CO的生成量也会越高,同时CO峰值出现时刻也会越来越提前。其原因是稀薄混合气下,火焰传播速度变慢,化学反应速率减小。由此可见,当量比对CO的排放有很大的影响。

由图7d可知,随着混合气浓度变稀,NO排放峰值以及排气门开启时的排放量都在增大。当量比在1.25到0.91这一范围内,混合气浓度变稀,此时高温富氧的NO生成条件都满足,因此NO的生成增加;当量比在0.91到0.83这一范围内,随着当量比的过度减小,混合气浓度过稀,导致缸内温度过低,抑制了NO的生成。

由图7e可知,当量比为1时,CO的生成量最大,达到158.7 mg,说明此时缸内混合气燃烧较为充分。当量比小于1时,CO排放量减小,原因是混合气浓度变稀,有稀释作用,火焰传播速度变慢,导致CO的生成量减少;当量比大于1时,与完全燃烧时相比,CO的量也会减少,原因是浓度高的区域燃烧后的温度也较高,已经生成的CO也会有一小部分分解成CO和O。

图7 不同当量比下的甲醇、甲醛、CO、NOx、CO2排放量

2.3 EGR率对常规与非常规组分排放的影响

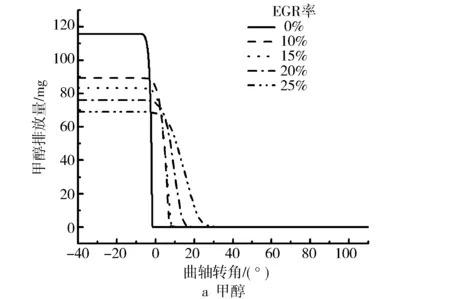

本部分研究点火时刻取-10°ATDC,EGR率分别取0,10%,15%,20%,25%。

由图8a可以看出,EGR率增大具有稀释的功能,导致缸内的氧含量降低,缸内温度降低,层流火焰传播速度减小,甲醇燃烧持续期变长,同时甲醇着火滞燃期变长,并且缸内混合气由于稀释作用导致甲醇含量减少。当排气门打开时,无论EGR率为多少,缸内未燃甲醇的排放近乎于0。

由图8b可以看出,随着EGR率增大,甲醛排放峰值下降,甲醛峰值出现时刻也会推迟,并且甲醛从生成到消耗的持续期变长,其原因在于缸内EGR率增大,氧含量降低。甲醛的生成与消耗同温度有很大关系,随着EGR率的增加,缸内废气越来越多,温度逐渐降低,甲醛消耗逐渐减少,两者叠加,导致甲醛的排放峰值降低。随着EGR率的增加,缸内温度降低,层流火焰传播速度减小,导致缸内甲醛从生成到消耗的持续期变长。当排气门打开时,缸内甲醛量也近乎于0。

由图8c可以看出,随着EGR率增加,CO峰值下降,峰值出现时刻推迟,生成到消耗的持续期变长。其原因是随着EGR率的增加,燃烧室温度和氧含量都降低,CO的氧化反应被减弱,导致CO排放下降。从图中也可以看出,在排气门开启时刻CO排放量增加得不太明显,最大值仅在0.33 mg左右。

由图8d可以看出,随着EGR率增加,NO峰值出现时刻推迟,峰值也逐渐减小。排气门开启时的排放量也逐渐降低,当EGR率为25%时,NO的排放量甚至接近0。其原因是燃烧室高温条件下空气中的氮气和氧气发生氧化反应产生NO,无EGR引入时,燃烧温度较高,容易产生NO;随着EGR率的增大,缸内温度降低,氧气浓度下降,导致生成的NO减少。由此可见,EGR技术是降低NO的重要措施之一,当EGR率大于25%时,NO的生成量接近于0。

由图8e可以看出,随着EGR率的增加,CO初始的量会越来越多,氧含量降低,温度下降,反应速率变慢,导致CO排放达到峰值的时间变长。

图8 不同EGR率下的甲醇、甲醛、CO、NOx、CO2排放量

2.4 缸内常规与非常规组分的演变

在点火角为-10°ATDC、当量比为1、EGR率为0的条件下,研究缸内温度、甲醇、甲醛、CO、NO以及CO的变化。

由图9可知,随着燃烧过程的进行,缸内温度越来越高,只有甲醇演变过程与其相反,其余组分都与温度演变一致,说明缸内温度是影响排放的主要因素之一。

图9 燃烧过程中缸内温度、甲醇、甲醛、CO、NOx和CO2的演变图

从图中可以看出,随着火花塞附近区域温度增加,聚集在火花塞附近的甲醇、甲醛的量减少,通过观察它们的位置,可推测在冷启动或者怠速下,未燃甲醇与甲醛残留很多时,主要聚集在温度比较低的气缸壁附近,温度是影响这两种排放物的主要原因。随着燃烧反应的进行,温度逐渐增加,火花塞附近的氧含量逐渐降低,导致CO,NO,CO的排放量增加,并且它们的生成趋势都是从火花塞附近向缸壁扩展。当排气门开启时,除了NO和CO,其余物质的排放量近乎于0,由此可得出此时的排放物主要为CO和NO。

3 结论

a)随着点火时刻的推迟,CO排放有所降低,当点火角为-10°ATDC时,CO排放最少;随着当量比和EGR率的增加,CO排放有所增加,其中当量比的影响更为显著;

b)当排气门打开时,缸内未燃甲醇和甲醛的排放量几乎都为0,可推断出甲醛与未燃甲醇是在排气管内产生的;随着点火时刻推迟、当量比增大、EGR率减小,甲醇的反应持续时间都会缩短;随着点火时刻的推迟和EGR率的增加,甲醛峰值的出现时刻有所推迟,此外,增大EGR率还会使甲醛峰值减小;

c)当缸内未燃甲醇与甲醛浓度较高时,缸内的温度相对较低,由此推断在低温的气缸壁区域能产生大量的未燃甲醇和甲醛;

d)随着点火时刻的推迟,当量比和EGR率的增加都会使NO的排放减少;

e)随着点火角的推迟和EGR率的增加,CO排放减少,当量比为1时,CO的排放量达到最大。