装夹误差对柴油机机身变形影响分析

2022-10-25艾杼桦周宏根李纯金李国超田锐敏杨武刚刘艳曹利平

艾杼桦,周宏根,李纯金,李国超,田锐敏,杨武刚,刘艳,曹利平

(1.江苏科技大学机械工程学院,江苏镇江 212003;2.陕西柴油机重工有限公司,陕西兴平 713100)

0 前言

在机械加工中,夹具是保证被加工工件在机床上获得正确的位置,并在加工中防止由于切削力造成的位置改变及工件变形的一种重要工艺设备。夹具通过定位元件、夹紧元件和支承元件与工件相接触,接触位置不当、夹紧力不合适均会导致加工过程中的工件变形,从而降低加工精度。

目前,对于薄壁件装夹的研究较多。王军等人采用有限元分析方法,对装夹过程中的薄壁壳体件装夹方案进行了优选,结果表明夹紧力分步施加为较优方案。秦国华等通过研究索引值的标定方法,提出与零件一一对应的最小深度优先搜索编码的确定算法,通过研究装夹性能的分析与评估,所检索出来的夹具案例满足新零件加工要求。郑耀辉等建立了大型薄壁回转体车削装夹有限元模型,分析了夹紧件数量、接触面积以及辅助支撑等因素对夹紧力和工件变形的影响规律,结果表明:该有限元模型可以有效地预测薄壁件的夹紧力和工件变形量。王明海等研究了一种限位检测方法,通过改变约束表面的约束方式来探究约束表面和相关表面的变形规律,结果表明:有限元模型准确有效,能够预测机匣件的装配情况。倪丽君和陈蔚芳基于遗传算法和有限元方法, 提出了一种夹具布局和夹紧力优化设计方法,结果表明:该方法有效地减小了加工过程中工件的变形,提高了变形均匀度。

上述研究人员对装夹变形的研究,大多是建立在完全接触状态条件下的,即不考虑定位元件误差的理想状态。但在实际加工过程中,定位元件会因为其制造误差以及使用过程中的磨损导致定位精度存在一定误差,从而出现工件同定位元件之间的不完全接触状态。

本文作者以某型柴油机机身曲轴孔装夹为例,机身曲轴孔加工采用2件128°V形块定位支撑,其制造误差以及使用过程中的磨损将导致V形块角度发生变化,使得机身缸孔面与V形块的斜面不完全接触,在装夹力的作用下机身受到扭转、弯曲等应力,导致加工变形缺陷。采用有限元分析方法,分析V形块角度误差对机身曲轴孔装夹状态下变形的影响。通过改变V形块角度及机身同V形块之间的接触状态进行仿真,获得曲轴孔系的一条母线和机身截面节点的变形量,并将它们作为机身曲轴孔装夹状态下变形的评价指标。首先,通过改变V形块角度和机身与V形块之间的接触状态进行仿真,获得曲轴孔系的一条母线和机身截面节点的变形量的应力云图;其次,采取对比相同变形量/坐标的计算结果的方式,得到不同V形块角度和不同接触状态的机身变形的对比数据。通过对比数据分析对机身变形的影响较小或较大的接触类型、不同的接触状态对机身变形的影响、不同的V形块角度对机身变形的影响。

1 机身装夹过程分析

1.1 机身与V形块的接触情况分析

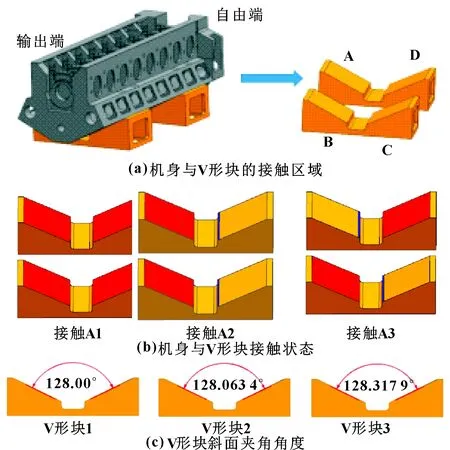

文中定义的V形块角度误差,即V形块斜面夹角角度与机身缸孔面夹角角度不一致,使得机身一面的缸孔面与V形块的斜面没有完全接触,发生线面接触,角度误差可导致V形块与机身接触面发生线面接触。从朝向机身自由端看,接触情况分为两种:(1)机身与V形块左边接触面都是面面接触,与右边接触面则发生线面接触;(2)V形块左端的两个接触面,一个发生了线面接触,另一个则是面面接触,右端是发生了线面接触的V形块的另一个接触面发生了面面接触,发生了面面接触的V形块的另一个接触面发生了线面接触。

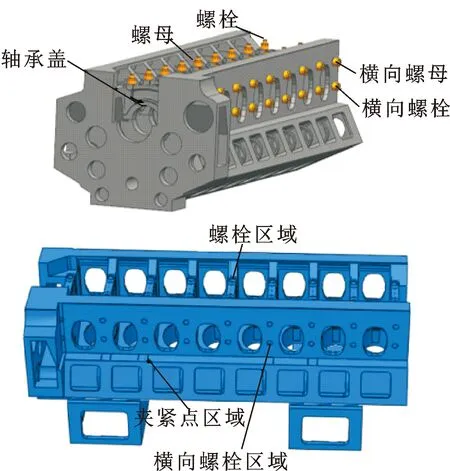

图1所示为机身与V形块接触情况,将机身同V形块的接触分为A、B、C、D 4个接触区域,其中红色区域部分表示为机身与V形块的接触区域发生面面接触,蓝色部分表示为机身与V形块的接触区域发生线面接触,如图1(b)所示,V形块的不同角度用、、表示,如图1(c)所示。结合上述接触状区域状态及其V形块夹角角度,总结出5种机身与V形块的接触类型,如表1所示。

图1 机身与V形块接触情况

表1 机身与V形块接触情况

1.2 机身在曲轴孔装夹状态下的建模分析

为准确合理地进行装夹变形的有限元仿真分析,首先需要根据实际的装夹情况,建立合理的装夹方案约束条件。在装夹过程中,机身与元件之间需要满足静力平衡约束、滑移约束及接触约束条件,以保证机身曲轴孔装夹方案的有效性。

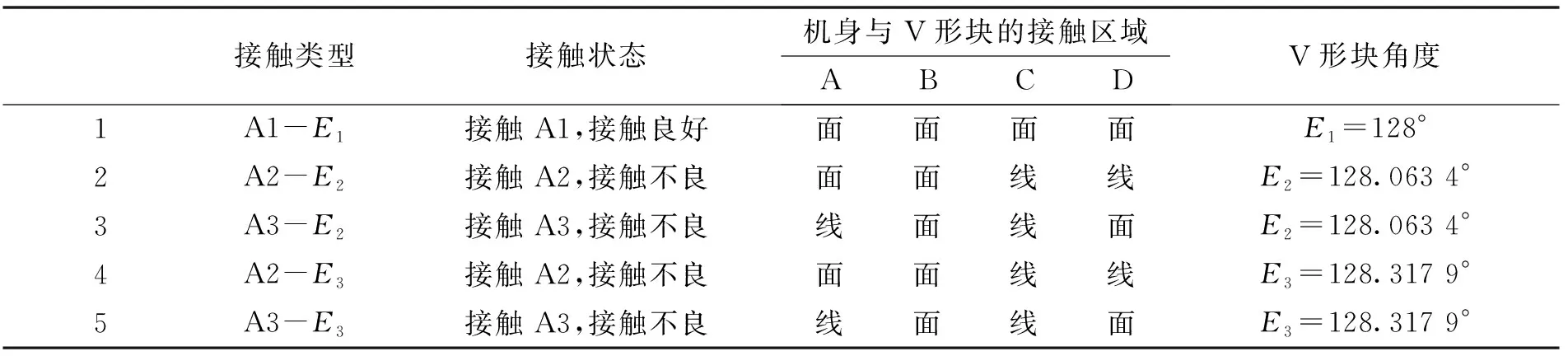

根据实际机身曲轴孔装夹状态,分析机体受力,可知柴油机机身中的基本力源有4个:机身自身的重力;与轴承盖进行联接的螺栓在装配时施加的预紧力,在装配螺母后,螺母对机身的压力;支撑机构对机身的夹紧力;机身与V形块之间接触区域的摩擦。文中考虑的作用力:机身自身的重力、支撑机构对机身的夹紧力。

根据机身的静力平衡条件与机身-装夹元件之间接触的方向约束,建立基于夹紧力、机身重力及机身位置的柴油机机身装夹系统平衡方程。机身装夹系统如图2所示。

图2 机身-夹具系统

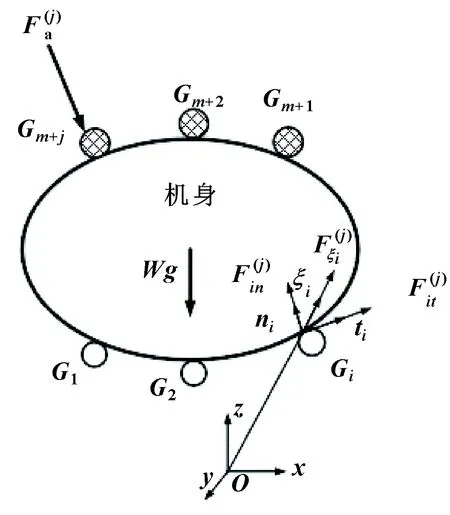

在建立柴油机机身有限元模型时,为方便计算,简化了柴油机机身,如图3所示。通过机身与V形块的装夹分析可知,V形块放置在地面上。因此,此次分析中V形块下表面采用固定约束,考虑到机身与V形块之间的接触关系,基于机身缸孔面与V形块斜面建立接触面属性,并保留方向的自由度,限制其他自由度。

图3 简化机身模型

2 仿真结果影响分析

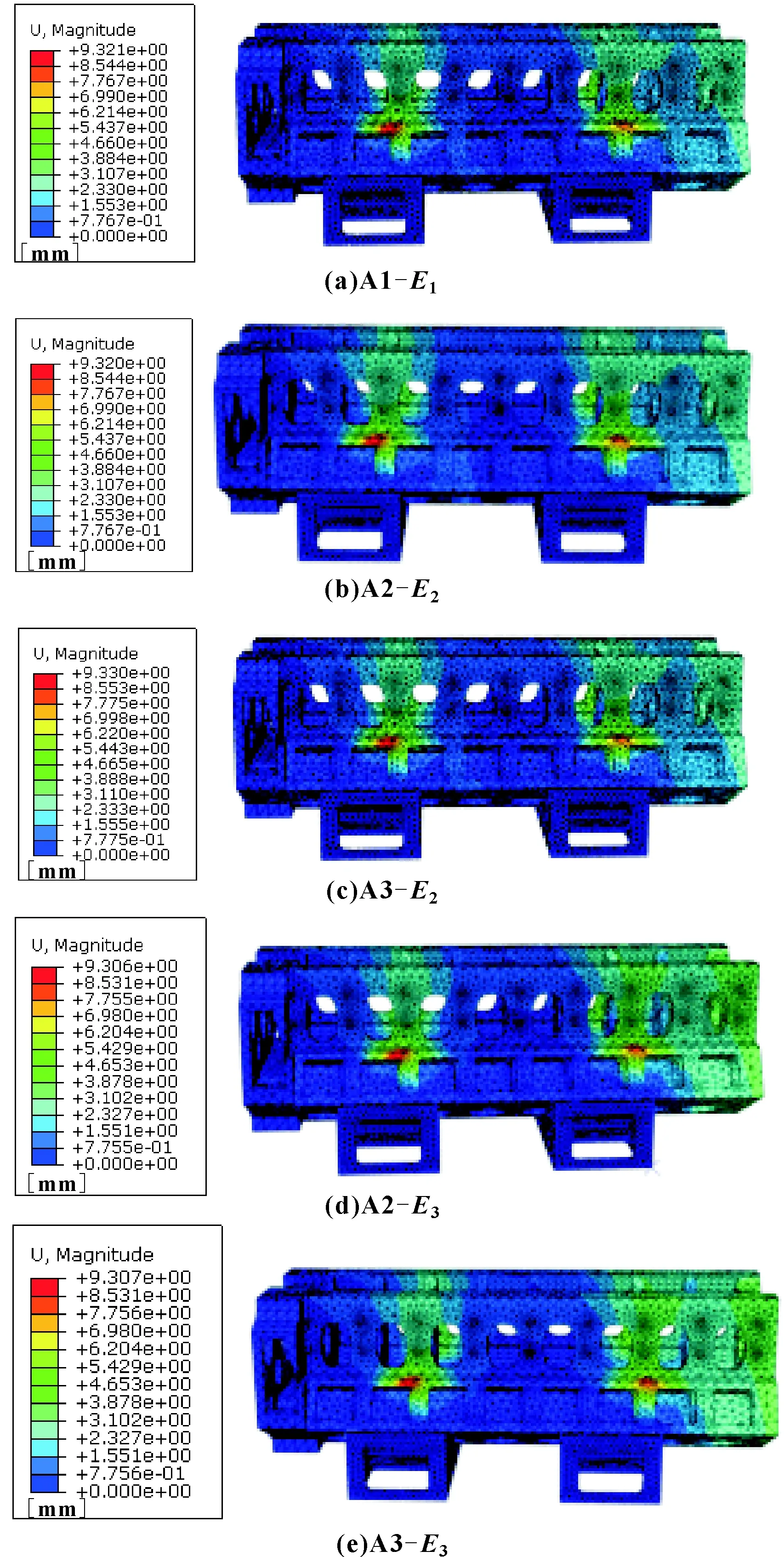

为分析机身在曲轴孔装夹状态下V形块角度误差对机身在曲轴孔装夹状态下的受力状态及变形的影响。基于机身装夹静力平衡方程得到每个夹紧元件对机身的夹紧力均为5 000 N,并将它作为装夹仿真模型的夹紧力参数。首先,通过改变V形块角度和机身与V形块之间的接触状态进行仿真,获得曲轴孔系的一条母线和机身截面节点变形量的应力云图;其次,采取对比相同变形量/坐标计算结果的方式,得到不同V形块角度和不同接触状态的机身变形的对比数据。柴油机机身的5种接触类型的曲轴孔装夹仿真模型机身位移变化如图4所示。

图4 ABAQUS机身位移变化过程

2.1 曲轴孔系母线取节点分析

机身共有9个曲轴孔,选取曲轴孔系中一条母线上曲轴孔两端上的18个节点,取点从机身自由端开始,朝向的负方向,如图5(a)所示,从机身输出端选取曲轴孔较低位置处的一条母线。ABAQUS中机身坐标系为从右往左为的正方向,由前往后为的负方向,由下到上为的正方向。为分析机身变形的影响,放大机身仿真云图的变形比例因子到50倍,如图5(b)所示。 图5(c)所示为变形比例因子为1的5个接触类型下机身仿真前后、方向上的变形量的数据图。

图5 机身曲轴孔节点仿真结果

由图5可知:取方向上的机身曲轴孔母线节点得到的、方向上变形量的整体趋势一致,机身方向存在异向变形的节点,而机身方向上的节点均为同向变形,因此,推断在曲轴孔节点附近的机身在方向上发生了扭曲变形,在方向上发生的则是重力方向的弯曲变形。

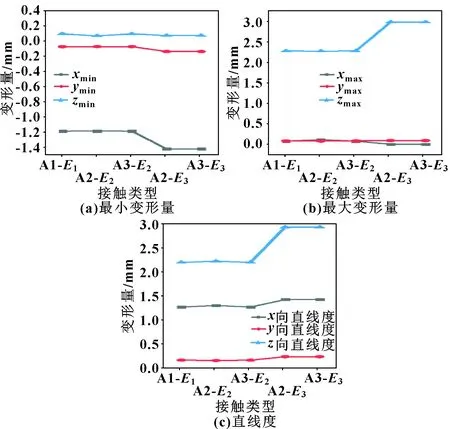

由于无法从图5(c)中直接得到不同接触类型对机身变形的影响,整理、、方向上的变形量的最大值、最小值及其直线度,分析不同接触类型对机身变形的影响,结果如图6所示。

图6 5种接触类型在x、y、z方向上变形量

从图6中可以得到3个变量的大小对比:

(1)最大变形量:>>;

(2)最小变形量:>>;

(3)变形直线度范围:>>。

机身在方向上的最大变形量范围为1.2~1.3 mm,在方向上的最大变形量范围为0~0.2 mm,在方向上的最大变形量范围为2.2~3.0 mm,得到机身在方向上的变形较大。

从图中看出:不同接触情况下的最小变形量,、方向上的变形量为负,方向上的变形量为正,方向上的变形量对机身变形的影响较大,其变形量明显远大于在、方向上的最小变形量,角度和对机身变形量的影响不大;与、相比,的变形量在方向上增大了0.2 mm。不同接触情况下的最大变形量,在方向上对机身变形的影响较大,其变形量明显远大于在、方向上的最大变形量,、方向上的最大变形量变化不大,其变形量范围在0~0.1 mm之间,与、相比,的变形量在方向上增大了0.8 mm。不同接触情况下的、、直线度在方向上的直线度最大,其次是方向上的直线度,最小的是方向上的直线度,直线度为0.16 mm。

综上,方向上的变形对机身影响较小,其最大、最小变形量趋势平稳,且直线度为0.16 mm,直线度最小;方向上的变形对机身的影响较大,从而明显看到,与、相比,当角度为时,方向的变形量增大了0.8 mm。V形块角度误差对机身有影响,在一定角度误差范围内,角度越大,机身变形量也越大。相同的V形块角度误差条件下,不同的接触状态对机身变形影响不大。

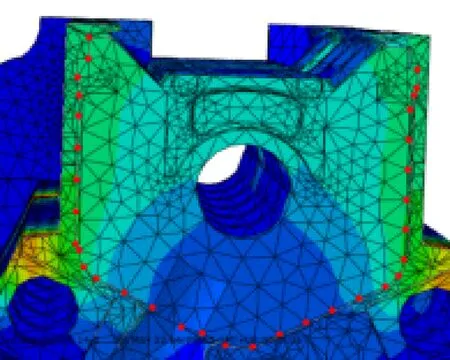

2.2 机身y-z平面上的节点变形分析

选取右端夹紧点附近的-平面上的节点,节点数为33,取点顺序:左端有10个竖直向下的节点,从左到右有13个节点,右端有10个竖直向上的节点。从左端、右端上的节点位移差可以看到,机身竖直方向上为方向,观察机身、方向上的位移趋势,从左到右的13个节点中看,假设机身水平方向上处于一条直线即方向,观察机身、方向上的位移趋势,全部节点处于-平面上,观察机身方向上的位移趋势。机身节点如图7所示。

图7 机身节点示意

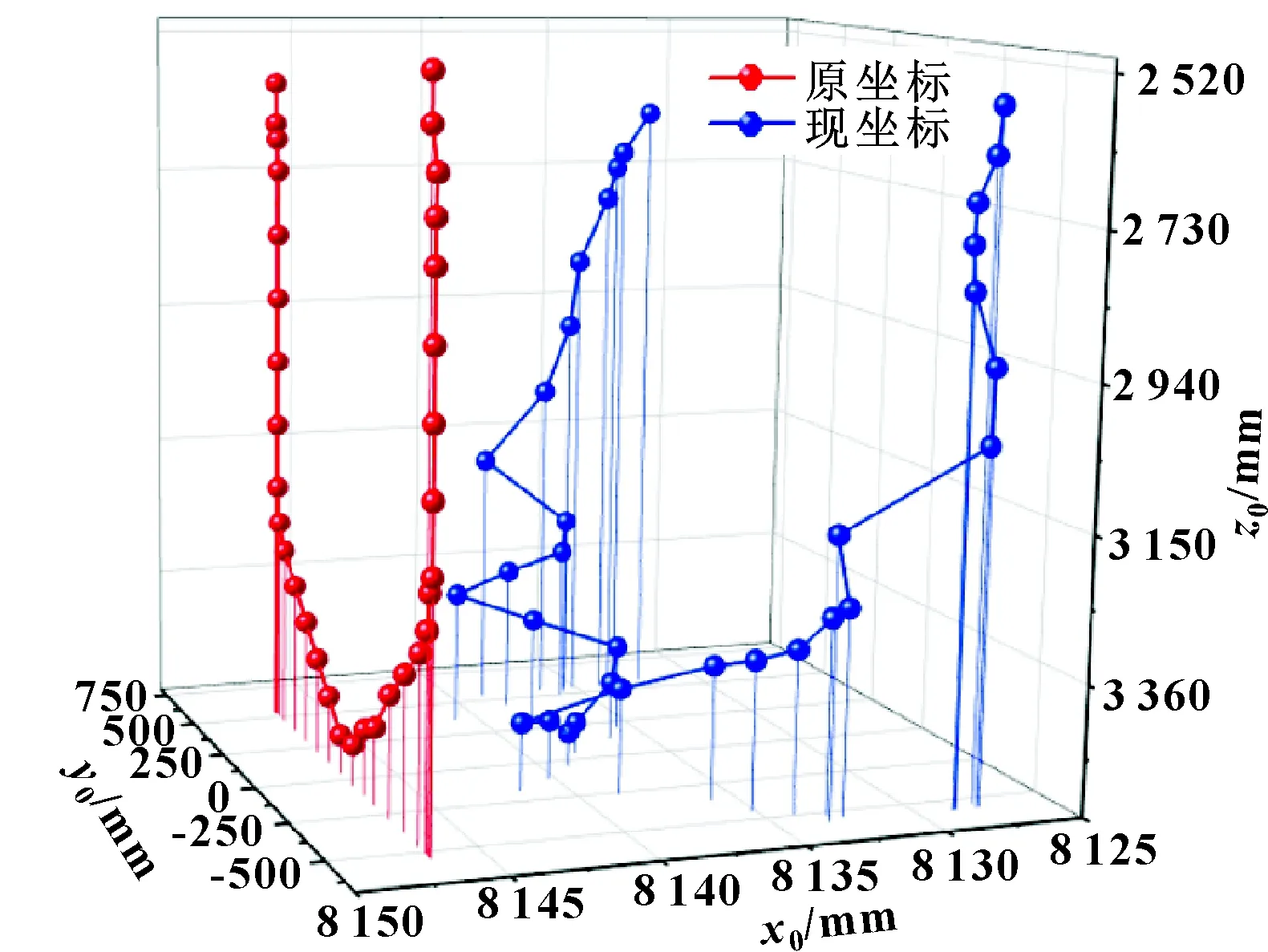

机身变形前后节点坐标变换状态如图8所示,其空间坐标系的位置分别为、、方向上具体变形量,变形比例因子系数为50。

图8 机身变形前后节点坐标变换状态

为分析机身在、、方向上的变形情况,利用公式判断机身在、、方向上发生的扭曲或者弯曲,公式如下:

=(-)-

其中:表示机身在、、方向上的变形量的最大值;表示机身在、、方向上的变形量的最小值。

机身的变形情况如表2所示,其中:为负值代表在该方向上机身是弯曲变形;为正值代表在该方向上机身是扭曲变形。

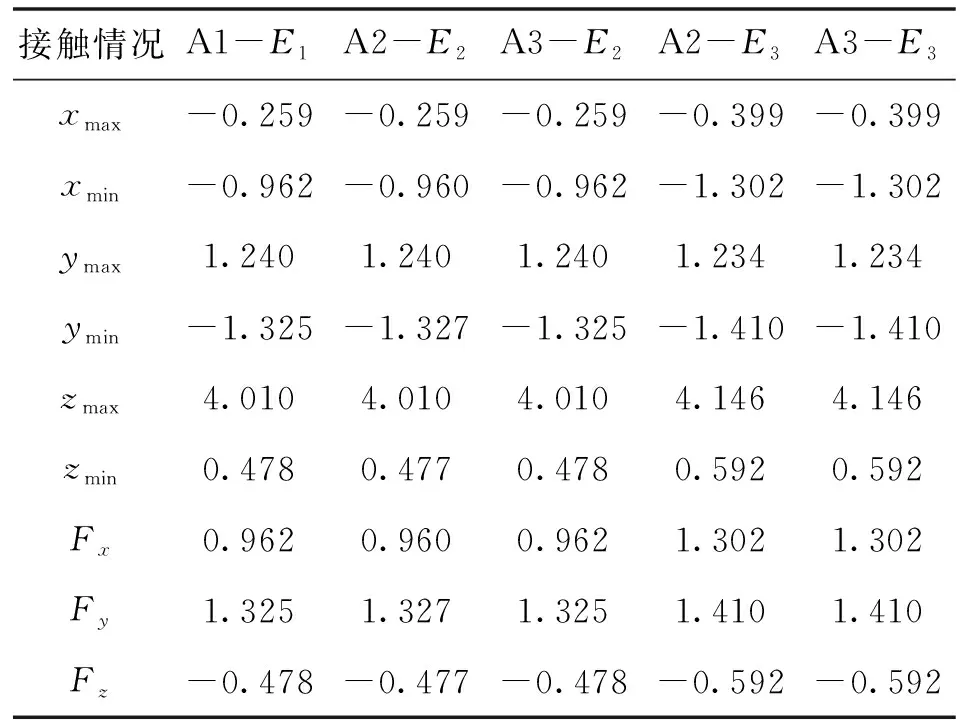

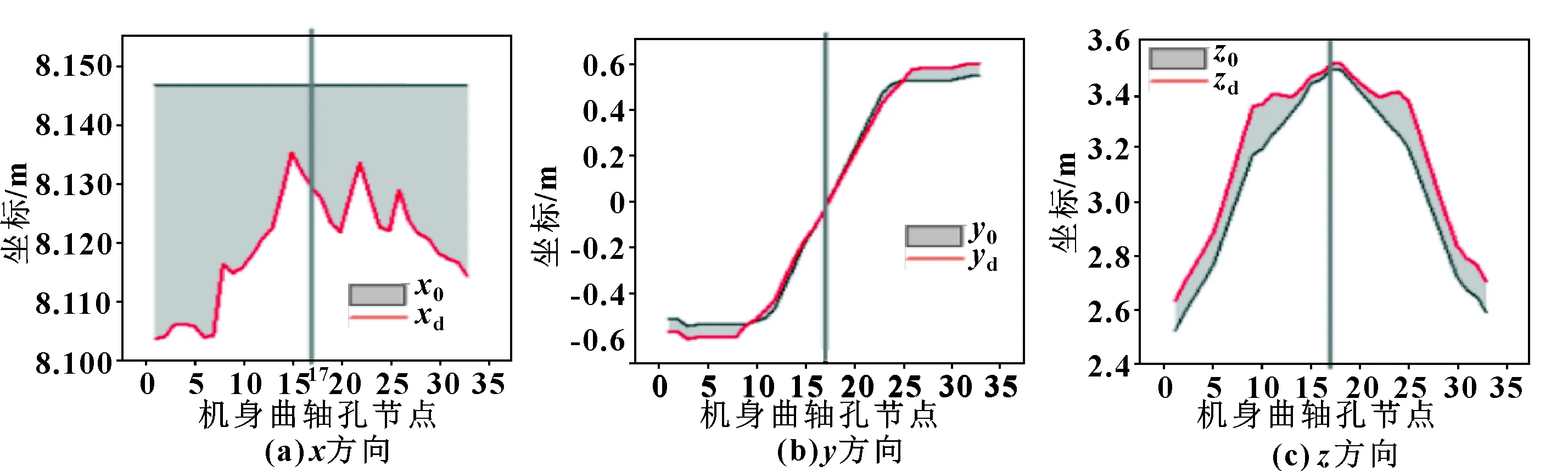

表2 机身y-z面上不同接触类型在x、y、z方向上的变形量 单位:mm

由表2可知:机身在、方向上是弯曲变形,在方向上是扭曲变形。机身在方向上的最大变形量范围为0.9~1.3 mm,在方向上的最大变形量范围为1.2~1.4 mm,在方向上的最大变形量范围为4~4.1 mm,因此机身在方向上的变形较大。

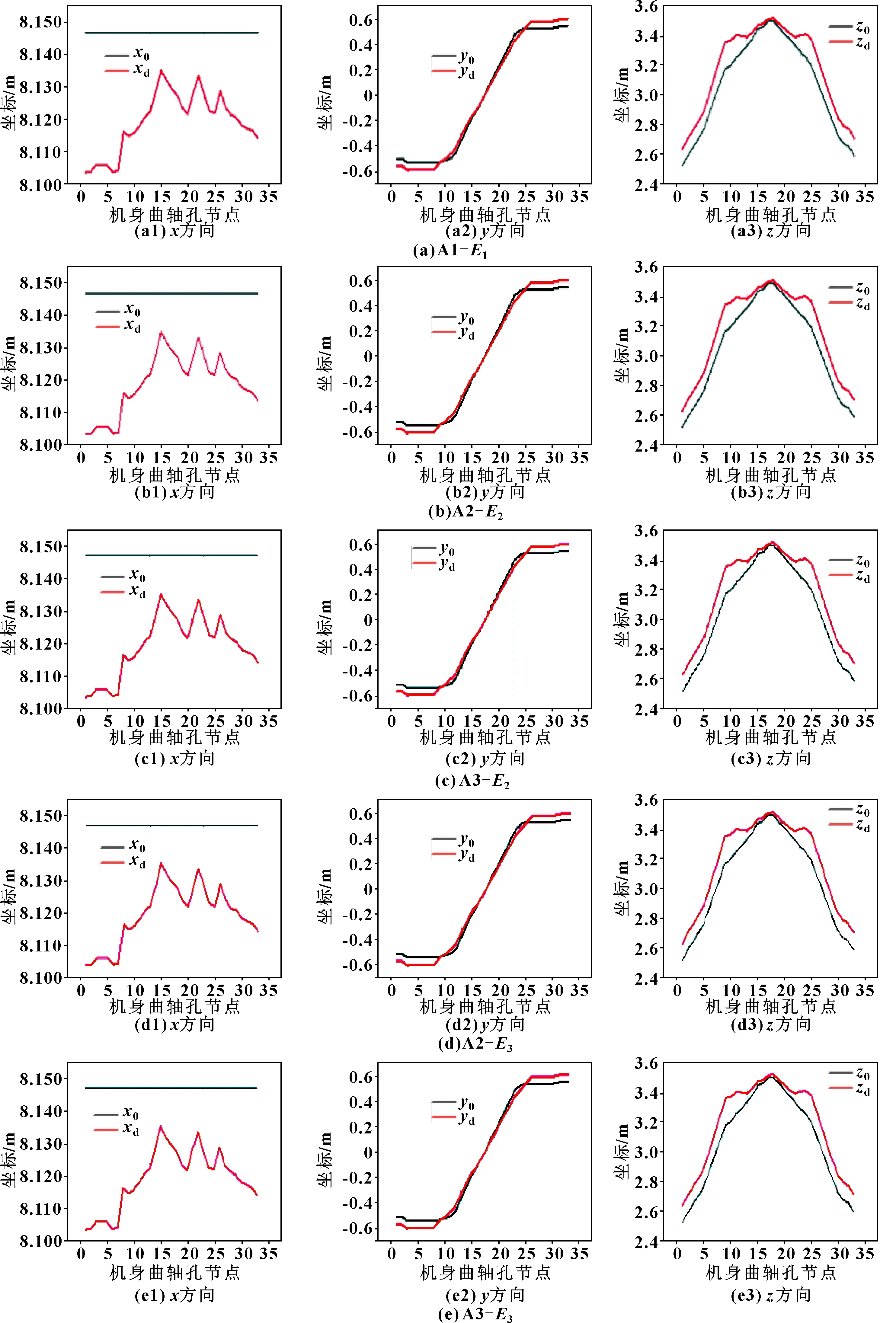

为分析机身的变形趋势,将图8所示的施加载荷前后的机身位移变化分解成在、、方向上的坐标变换,以方向上的坐标为例,表示原坐标,表示现坐标,如图9所示。

图9为、、方向上具体变形状态,但是变形对比趋势不明显。为了明确得到、、方向上具体变形状态,故累加截面节点的变形量以得到此次累加变形量。其截面节点为33个且节点左右对称,以第17个节点为中心,求得左、右累积变形量,判断是否相等来确认机身变形是否轴对称。以机身在方向上的坐标变换过程为例,扣除第17个正中间的节点变形量,其中1表示机身左边区域截面节点的累加变形误差,2表示机身右边区域截面节点的累加变形误差,结果如图10、表3所示。

图9 机身节点z、y、z方向上的仿真状态

图10 机身节点y、z方向上的施加载荷前后变换

由图10可得:由方向结果知机身两端变形严重;由方向上结果知机身两端变形趋势较明显,但是在方向上的两条曲线多次相交,故在方向上的变形是扭曲变形;由方向结果知机身两端靠近夹紧点附近变形较大。

表3 机身左右区域的累加变形量误差 单位:mm

结合图10和表3可得:左右区域的累加变形误差都不等,故机身变形不是轴对称变形。

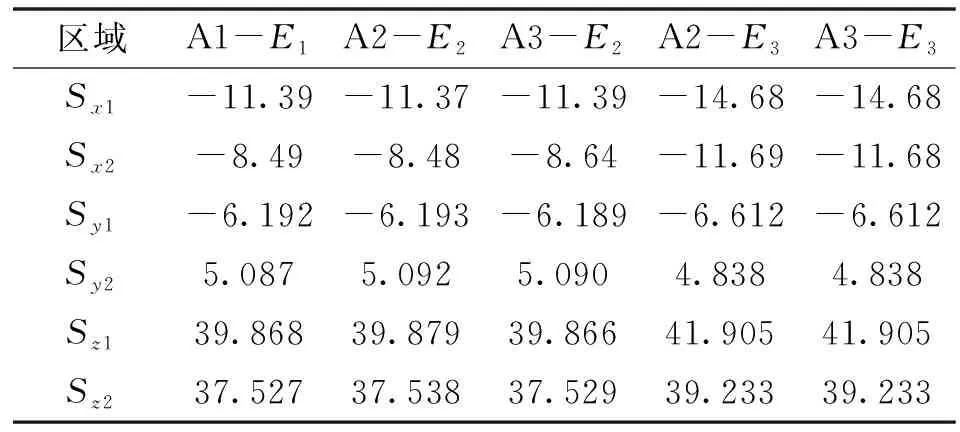

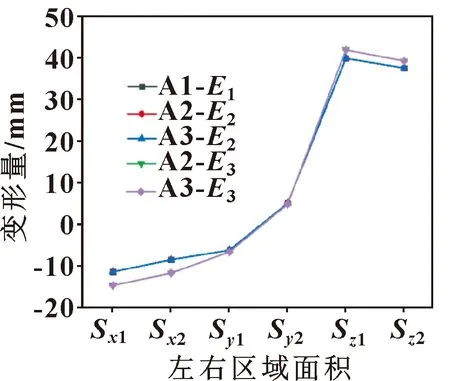

由图11可知:不同接触状态下x、y、z方向上左右区域的累加变形量趋势一致。为了分析不同接触类型对机身变形的影响和、、、区域的接触状态对机身变形的影响。以1-E接触类型与其他接触类型相比,即将每个接触类型与1-E接触类型的变形量相减,得到每个接触类型与1-E接触类型的差值,结果如图12所示。

图11 不同接触类型下x、y、z方向上的累加变形量

图12 不同接触类型下机身累加变形量的对比

由图12()可得:存在形块角度误差时,2-E、3-E接触类型与2-E、3-E接触类型相比,即不同的形块角度条件下,在一定的形块角度误差范围内,形块角度误差较大时,对机身变形的影响较大。

2-E、3-E接触类型与1-E触类型的对比不明显,为了分析得到不同的接触类型对机身变形的影响,放大2-E、3-E接触类型的纵坐标比例,如图12()所示。可知:不同的接触状态对机身变形有影响,在相同形块角度条件下时,3-E接触状态对机身变形的影响最小。

3 结论

(1) 在x方向上,已知F=1,故在x方向上的变形是扭曲的。在y方向上,两条曲线多次相交,且F=1,故在y方向上的变形是扭曲的。在z方向上,在机身两端靠近夹紧点附近变形较大,且F=-1,故在z方向上是弯曲变形的,朝向重力方向。

(2)不同的接触状态、不同的形块角度误差对机身变形的影响不同。在一定形块角度误差范围内,角度越大,机身变形量越大。在相同形块角度条件下,3-E接触状态对机身变形的影响最小,即对机身与形块的接触区域来说,交叉的线面接触对机身变形的影响较小。