基于液体静力称量的金属构件密度自动测量装置设计与试验

2022-10-25张日升李正伟黄姝珂刘俊李尚政

张日升,李正伟,黄姝珂,刘俊,李尚政

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

0 前言

固体密度检测在各类工业产品和生产过程中具有广泛应用。对于精密制造工程而言,各制造工序对金属结构件的要求极高,不仅有多个精密尺寸和形位公差要求,还对金属构件的化学成分、内部缺陷、物理性能等有要求。例如,要求其密度范围为(±0.01)g/cm。为此,在制造过程中需要采用化学成分检测、密度测量、尺寸精测等手段以控制金属构件质量、性能的均匀性和一致性。

精密工程中的一些重要结构件,由于结构复杂,其密度难以直接测量计算得出,长期采用液体静力称量法进行测量,通过人工测量多个相关参数最终计算得出密度。由于在任何测量环节都需要操作人员全程参与,检测效率低、批量测量劳动强度大,测量不确定度难以降低。

本文作者针对人工测量金属构件密度时存在的效率低、劳动强度大、测量不确定度难以降低的问题,设计一台基于液体静力称量的金属构件密度自动测量装置。通过分析人工测量方案得到影响质量的关键因素,结合影响因素针对性进行总体功能设计,得到总体架构、测量流程和控制原理。对自动装置的几个主要分系统进行选型和设计,确保总体功能的实现和测量质量。通过测量结果不确定度评估实现对测量结果的批量评价,保障测试数据的准确性;通过批量产品测试结果验证所研制自动测量装置的有效性。

1 测量质量影响因素分析

1.1 测量原理

我国用于固体密度测量的方法主要是液体静力称量法,它是依靠水密度作为基值建立起来的。液体静力称量装置主要由液体静力天平(包括吊具)、恒温系统与已知质量和体积的浮子或已知密度的参考液体等组成。

固体密度测定的精度主要取决于物体体积精度。体积测定的精度比质量测定的精度低,这主要是由于准确测定物体在液体中所受浮力比较困难,所以固体密度测定的精度通常与其体积测定的精度相差不大。

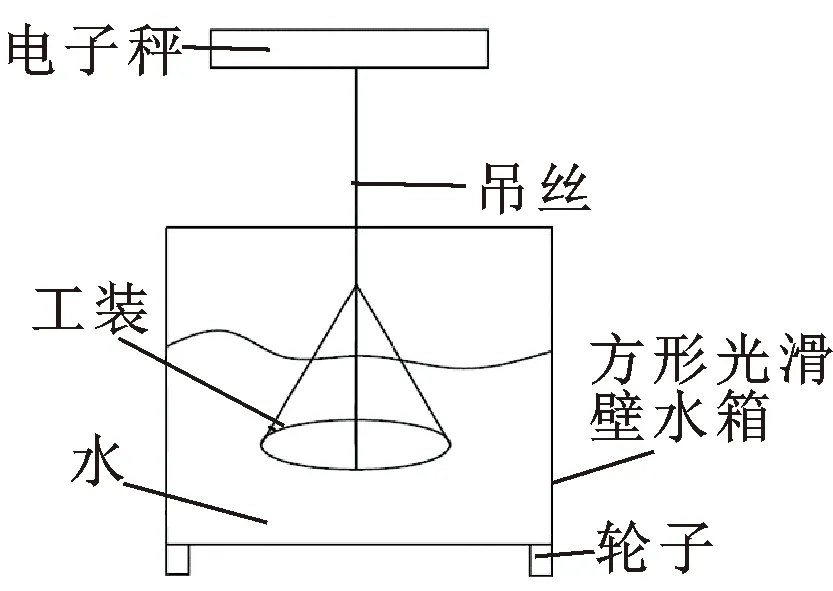

在高精度的密度测定中,通常取纯水(蒸馏水)作为用液,其中水中质量测量如图1所示。

图1 密度检测原理示意

1.2 质量影响因素分析

密度测试技术现存的瓶颈是在测量待测件的水中质量前和测量时,需要两次等待水面稳定,等待时间长,当大批量产品待测时,严重影响效率。

目前人工操作进行某个金属构件密度检测的单件测试过程约为14 min,影响其检测效率和测量不确定度的因素主要为水中质量的准确称量过程,关键环节是金属结构件入水的浸润控制(去气泡)、水温波动和系统的稳定平衡等引起的测量误差的控制。

2 总体方案设计

2.1 总体功能设计

根据液体静力称量法固体密度的要求,金属构件密度自动测量装置应具备如下主要基础功能:

(1)全自动密度检测功能。工件按照要求摆放后,密度检测过程可实现无人值守;

(2)精测系统控制使用独立式运动控制,通过网络与计算机通信;

(3)工件可靠夹持、上下料;工件浸润冲洗去除表面气泡功能;

(4)多通道物理信号采集、传输功能,温度、力等信号的采集传输;

(5)水的温度和水位需要显示在上位机界面,改善人机关系;

(6)人机对话功能。应具有良好的人机界面,实现测量过程控制、测量过程参数及结果输出、故障报警信息显示等人机对话功能。

2.2 总体架构设计

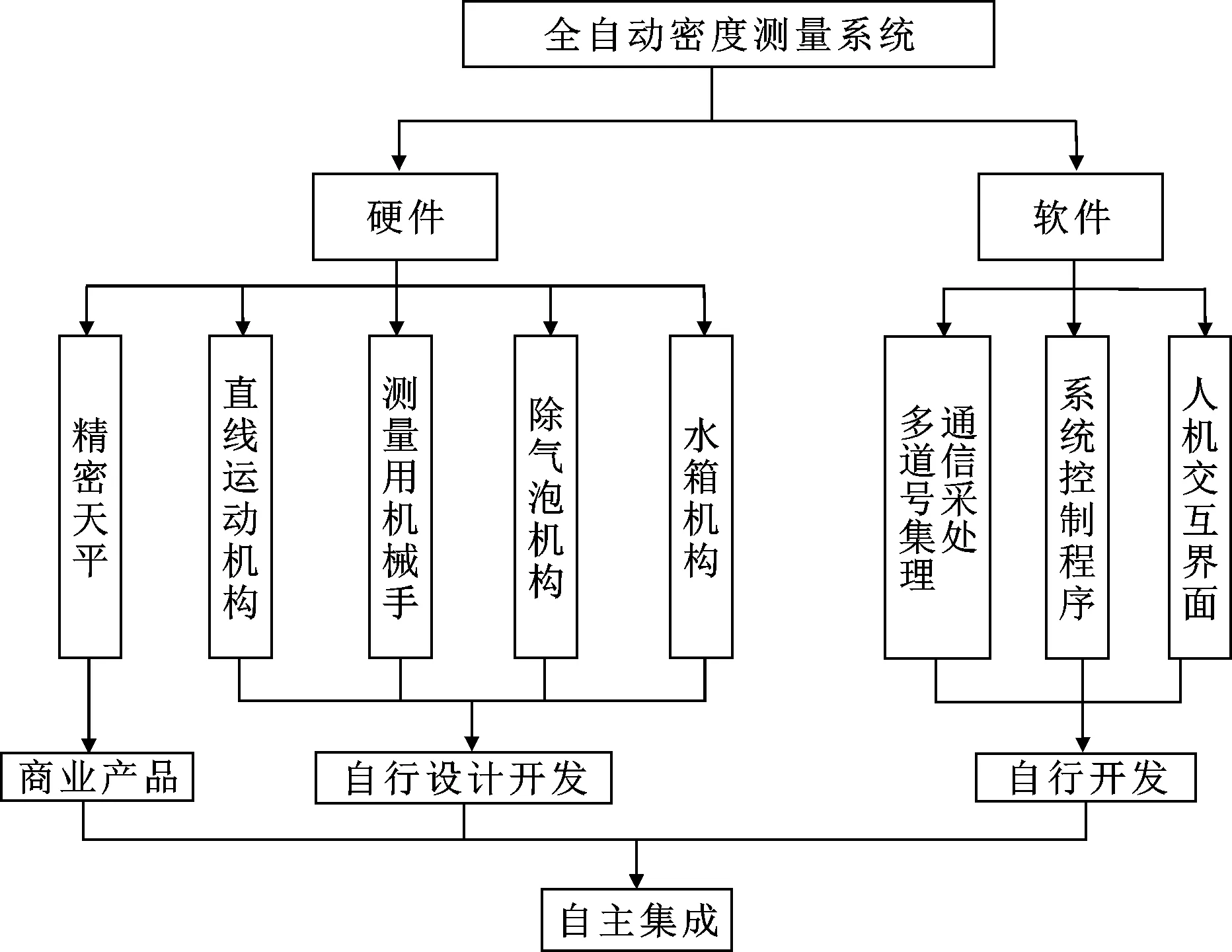

金属构件密度自动测量装置主要由执行机构、控制系统、控制软件等部分组成,其中硬件包括精密天平、直线运动机构、测量用机械手、除气泡机构、水箱机构等;软件包括多通道信号处理程序、PLC程序、人机交互界面程序等。整个系统通过系统软件实现,在控制系统和执行机构的配合下实现整个系统的所有性能指标。总体架构设计如图2所示。

图2 系统总体架构

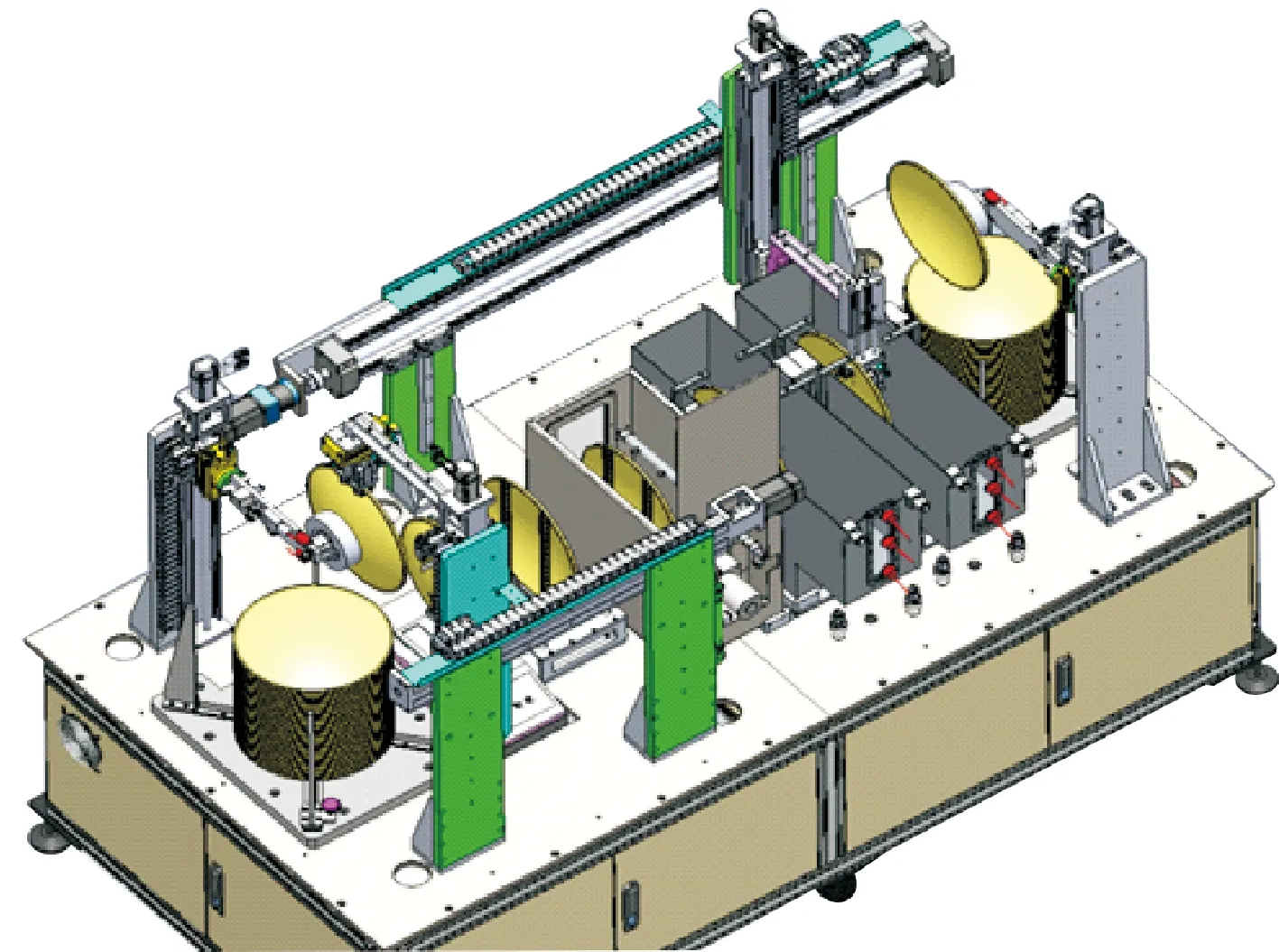

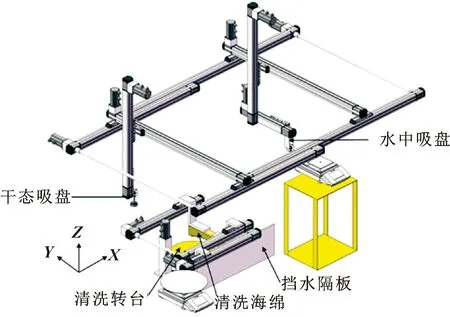

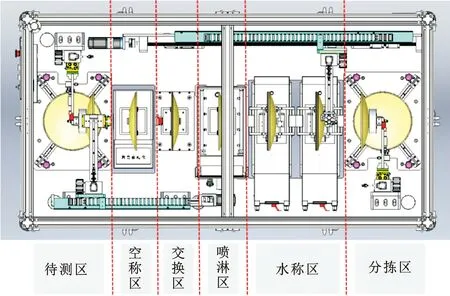

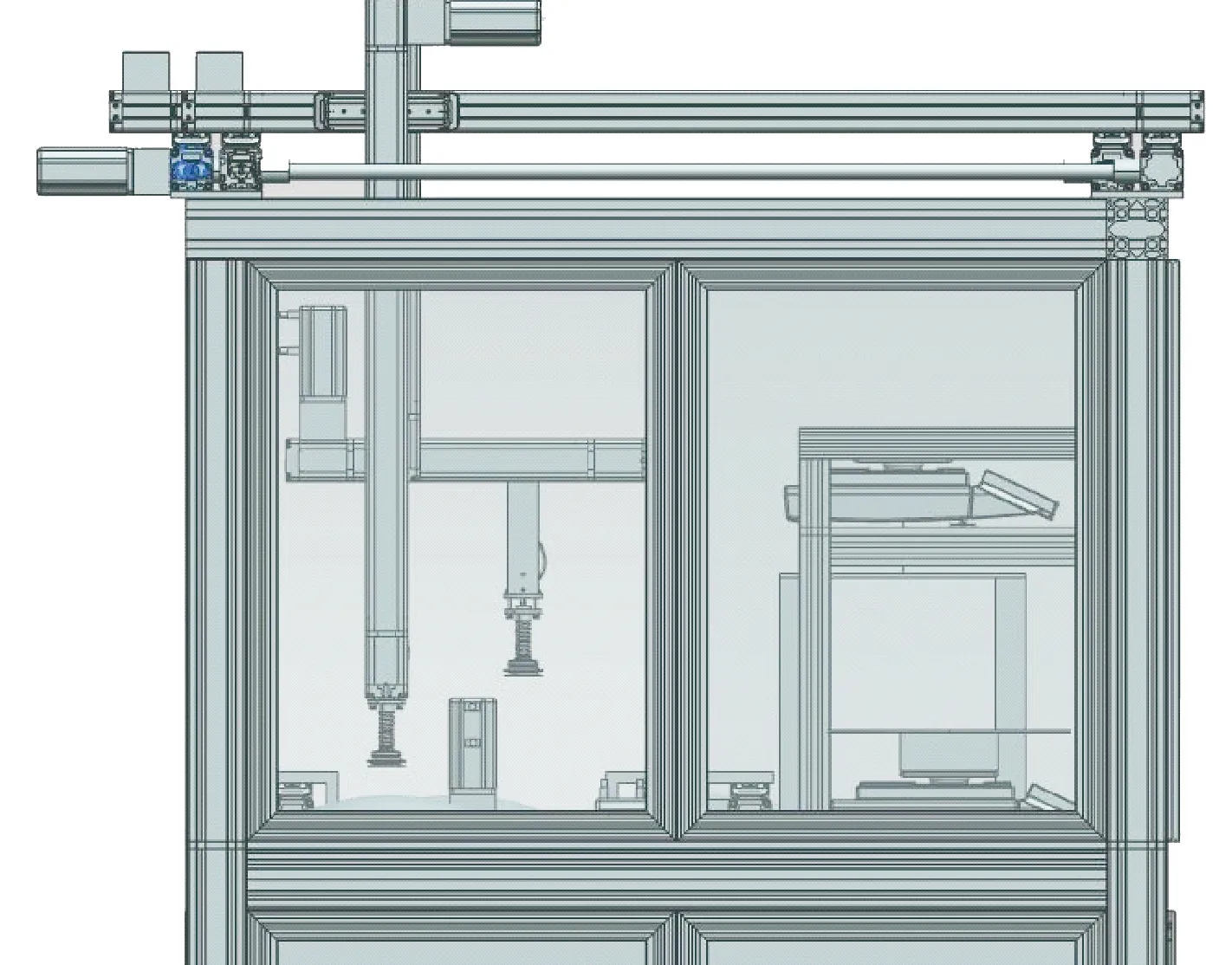

2.3 机电布局与造型方案设计

金属构件密度自动测量装置总体构成分为待测区、空中测量区、入水待测区、除气泡区、水中测量区以及分拣区等。全自动密度精测系统整体设计的工作模式为流水线模式,整体外形为箱型,长2 500 mm、宽1 500 mm、箱体高1 600 mm(不含机械手高度),总高2 600 mm。其结构分为三层,上层为运动传送机构,中层为测量过程工位,下层为电气控制柜。设备外侧全部安装可以向外打开的活动门板,部分区域设置成观察窗,便于随时观察设备运行情况,其整体结构如图3所示,运动机构布局如图4所示。

图3 装置总体布局设计

图4 运动机构布局设计

2.4 总体测量流程设计

如图5所示,金属构件密度自动测量装置可以分为6个功能区:待测区、空称区、交换区、喷淋区、水称区以及分拣区。

图5 功能区划分设计

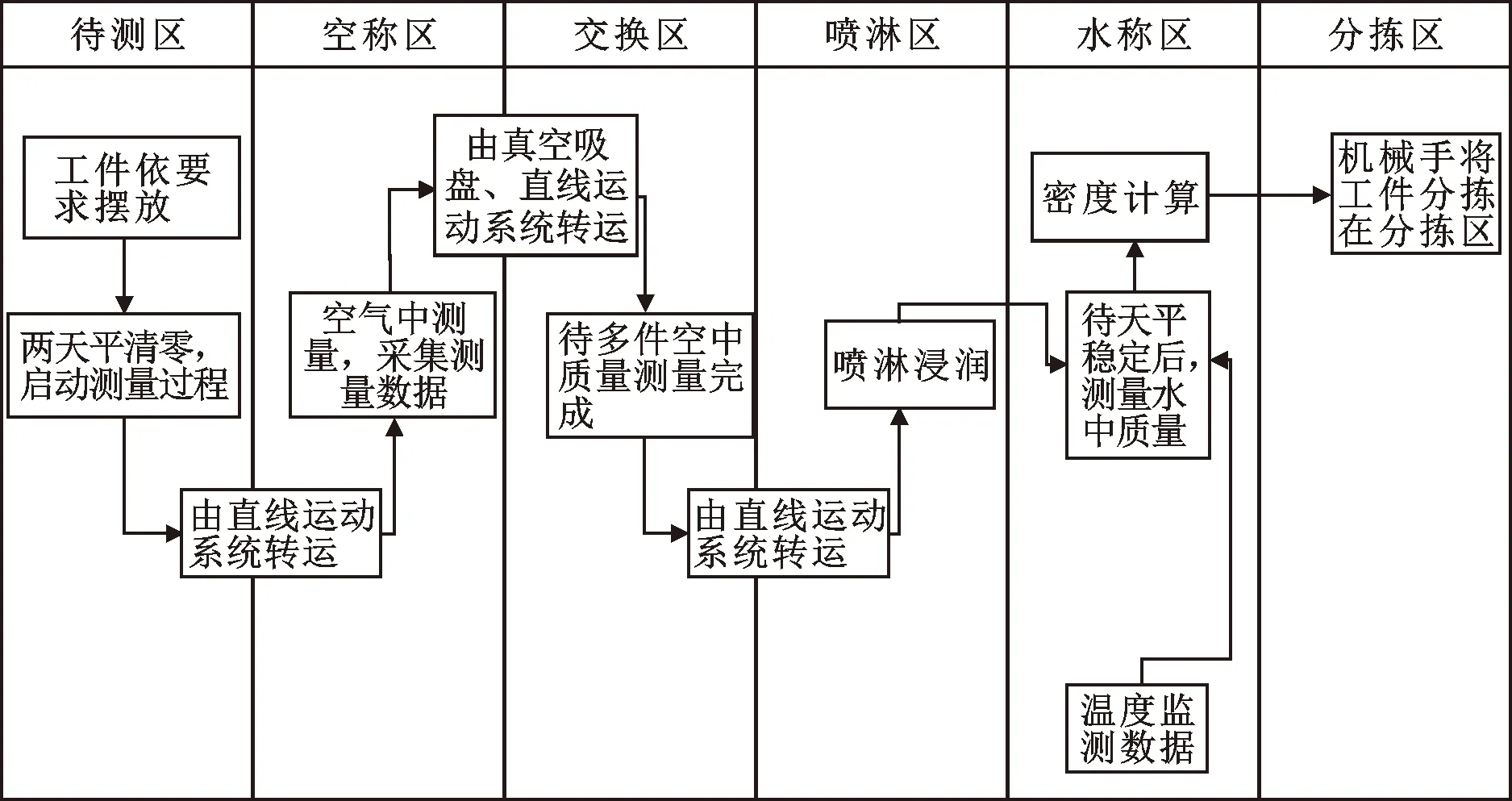

金属构件密度自动测量装置的检测流程如图6所示。

图6 检测流程设计

检测流程具体步骤如下:

(1)清洗干净的工件首先在干态下,在空气中称重,工控机读入工件在空气中的质量并存储到指定位置;

(2)空气中测量后,由直线运动机构1通过真空吸盘将工件转运到交换区;

(3)直线运动机构2通过真空吸盘将交换区的工件转运到喷淋区,用喷淋清洗方式完成工件表面的气泡消除;

(4)气泡消除后,直线运动机构2通过真空吸盘将工件转运至水称区,等待水稳定,待水称区天平读数稳定后, 读取工件在水中的质量测量值;

(5)通过系统计算工件密度分拣出不合格品和合格品,机械手在分拣区进行分拣,整个流程完成。

测量过程中涉及的辅助过程主要包括数据采集及处理。

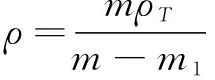

设测定工件在空气中的质量,将吊具系统浸入水中挂于天平的下挂钩后清零,并将工件放入吊具内,测定工件在水中的质量。用温度计测量水温,确定水密度,根据密度公式计算工件的密度。在忽略空气密度的前提下,密度按公式(1)计算:

(1)

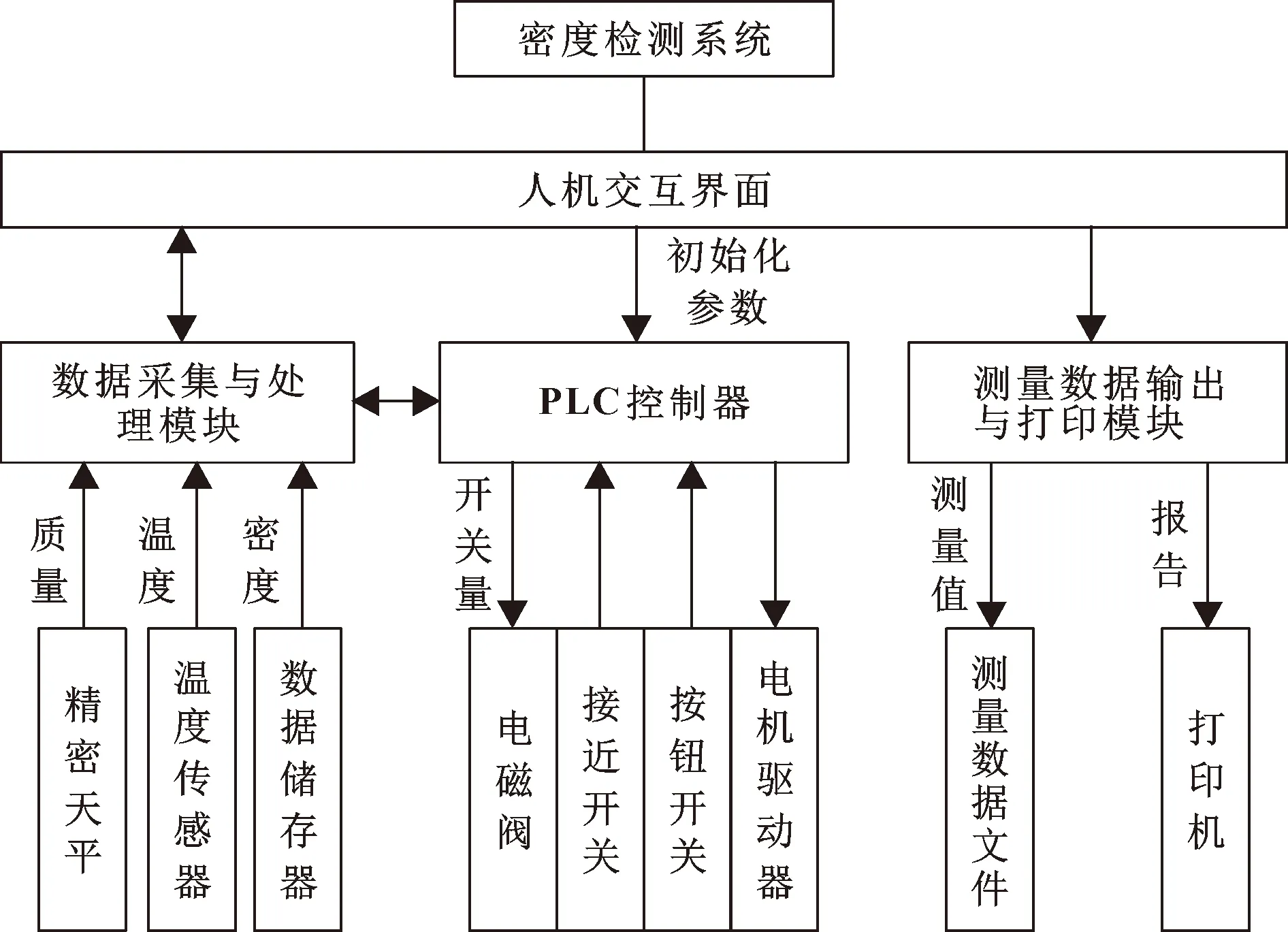

2.5 控制原理设计

金属构件密度自动测量装置的机械手运动及数据采集过程均需要按照严格的逻辑流程进行控制,采用PLC控制系统实现多轴运动控制和逻辑控制功能,基于工控机开发专用的数据采集与处理软件完成质量、温度等数据的采集以及根据水温进行水密度选择,完成金属构件密度的检测过程。检测与控制的总体架构设计如图7所示。

图7 检测与控制的总体构架设计

总体架构中数据采集和处理模块用于采集天平测量的工件干态质量与水中质量,同时测量水箱温度以便根据温度选择水的标准密度,最后完成密度计算并在界面中显示。PLC程序主要用于控制机械手按规定循环逻辑进行工件的抓取、移动、放置等逻辑功能。测量数据输出与打印模块用于将测量过程中间数据与密度计算结果保存为测量文件,并且根据需要打印输出测量报告。

数据采集与处理模块和PLC控制模块是控制系统的核心。PLC控制部分主要完成接近开关、电磁阀、按钮开关、步进电机驱动器等器件的动作控制。数据采集与处理模块完成质量、温度等数据的采集以及根据水温进行水密度选择。两部分功能按照检测逻辑相互配合,共同构成整个检测流程,运动逻辑如图8所示。

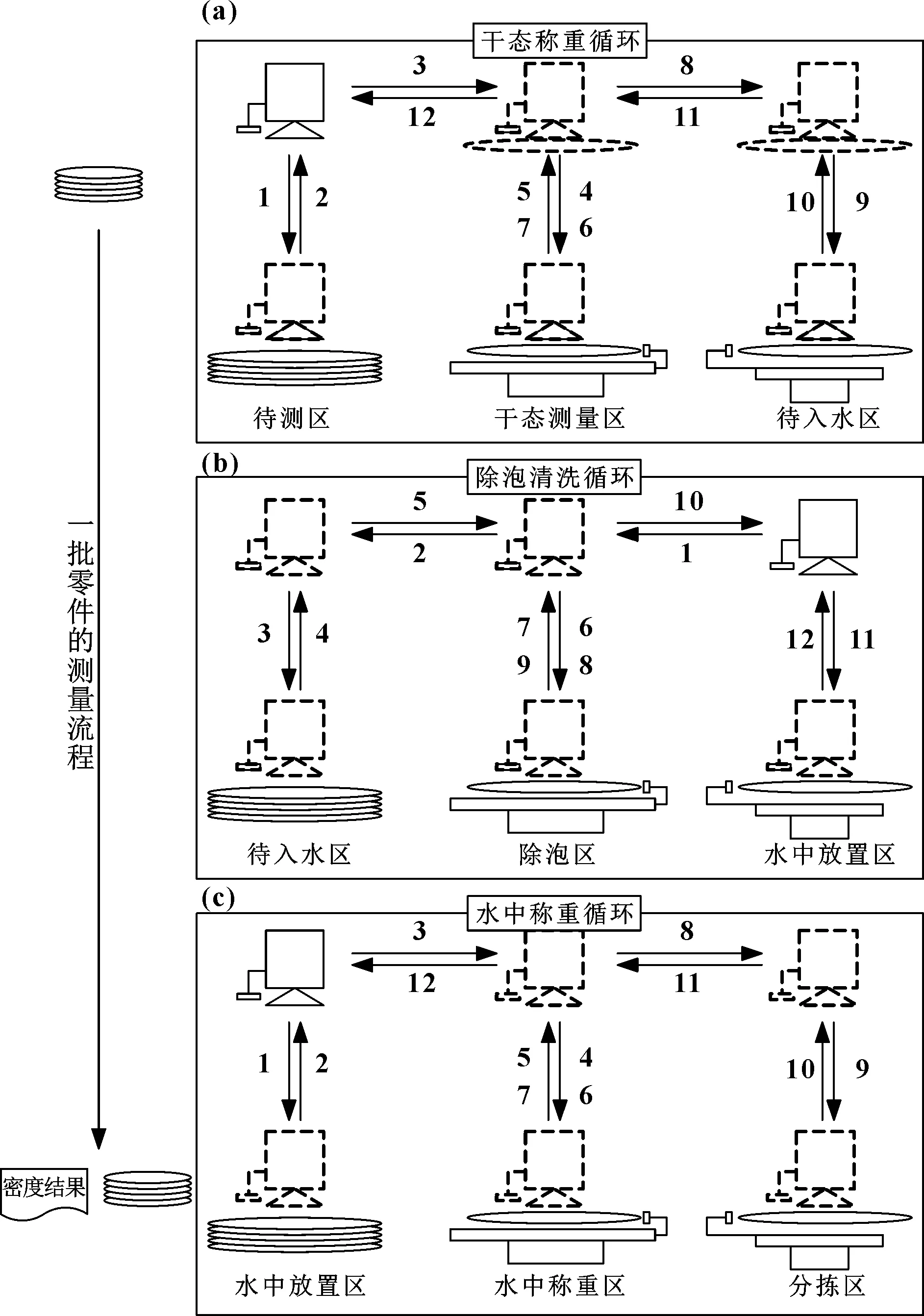

图8 检测过程中的运动控制逻辑示意

整个检测流程包括干态称重、清洗除泡、水中称重、分拣作业4个循环,循环间按顺序执行,即:一批零件按照干态称重循环所示流程逐个完成称重后,再逐个按清洗除泡循环进行除气泡,最后再逐个进行水中称重。

(1)干态称重循环

在干态称重循环中,干态测量机械手在开机初始化之后位于待测区上方,在测量启动后,步进电机驱动机械手向下运动直至机械手接近工件;接近开关触发后机械手停止运动,并打开真空管路中的电磁阀为吸盘提供负压,从而将工件拾起;机械手拾起工件后(即真空管路的电磁阀开启一段时间后),机械手在步进电机的驱动下向上运动直至触发上部接近开关,之后机械手向上运动停止,由横向运动机构实现机械手横向运动至干态测量区的上方(即图8(a)中的1、2、3过程)。干态称重机构设计如图9所示。

图9 干态称重机构设计图

当干态机械手将工件运至干态测量区的上方并触发接近开关时,横向运动停止,机械手竖直下降;触发测量区接近开关后机械手停止运动,关闭真空管路中的电磁阀并打开通向大气的电磁阀以卸去负压,工件落入测量天平托盘;之后机械手上升至触发测量区上部接近开关的位置,停止运动并等待一段时间使天平读数稳定,读取干态质量;天平读数完成后,读数程序给出触发信号使机械手再次向下运动拾取工件并将它转运至交换区即待入水区(即图8(a)中的4、5、6、7、8、9过程)。

在工件放到待入水区之后,机械手按预定的流程回到初始位置(即图8(a)中的10、11、12过程),干态称重计数器加1(计数器数值小于设置循环值),开始下一个工件的测量循环。当干态称重计数器数值等于循环值后,干态测量机械手在初始位置停止运动,干态称重循环完成,启动清洗除泡循环。

(2)清洗除泡循环

清洗除泡循环启动后,由机械手交换机构将水中机械手交换到工作位置,干态机械手停止工作。水中机械手由初始化位置(水中放置区上方)移动到待入水区,进行工件拾取,并将工件转运至喷淋区即除泡区上方(即图8(b)中的1、2、3、4、5过程)。过程切换采用与干态称重循环中相似的接近开关进行触发。

工件由水中机械手转运至除泡区上方触发接近开关后,机械手下降触发除泡区接近开关,真空管路电磁阀关闭且通向大气的电磁阀打开,卸压后工件落入清洗区的卡口中;之后机械手上升到位后,启动喷淋清洗,待清洗一段时候,喷淋停止并复位;复位后,机械手向下运动拾取工件并转运至水中放置区。

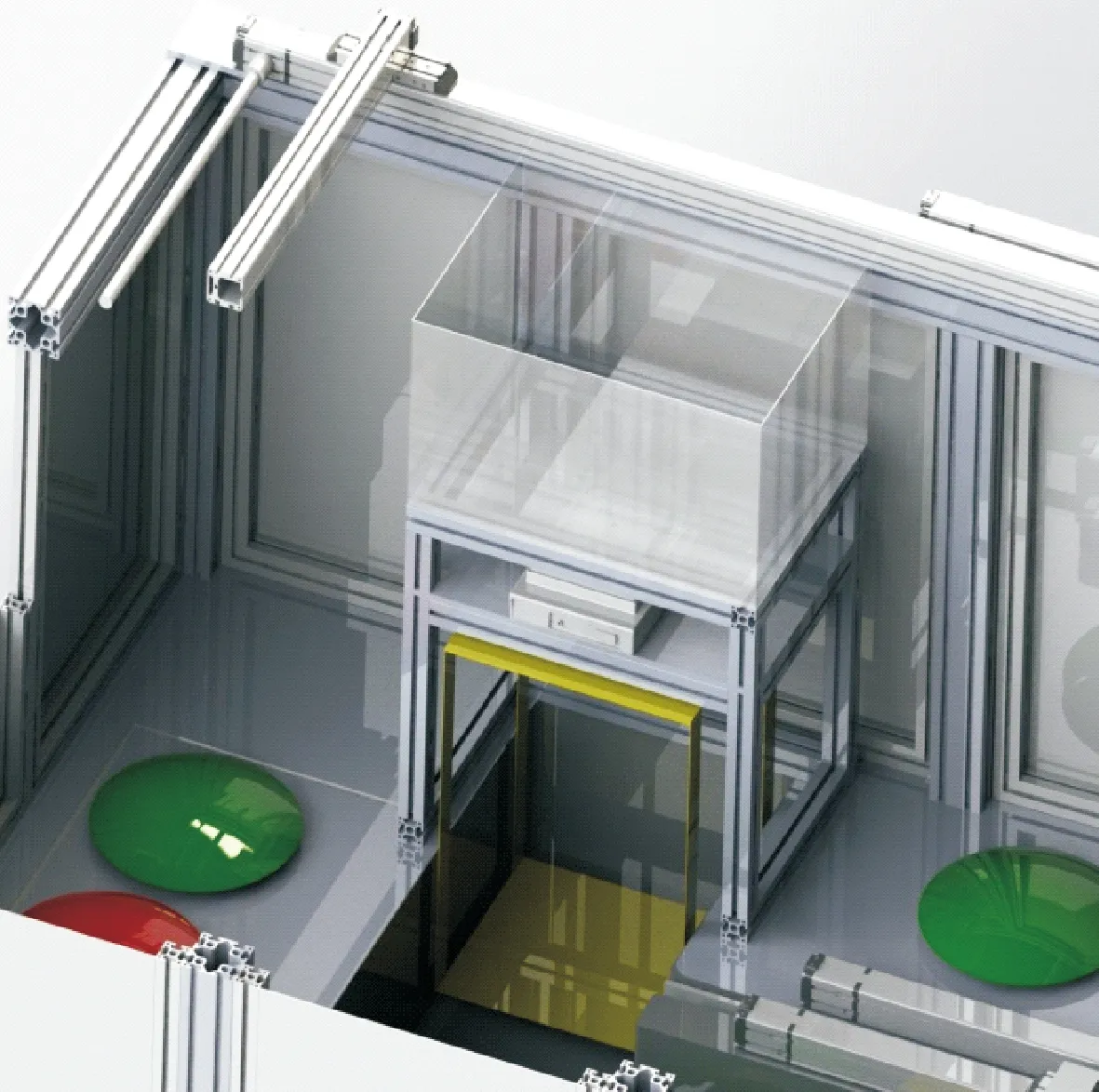

最后水中机械手运动到初始化位置,触发接近开关后,清洗计数器加1,开始下一件工件的清洗;直至清洗计数器计数等于设置值,水中机械手停止运动,清洗除泡循环结束,并启动水中称重循环。除气泡机构设计如图10所示。

图10 除气泡机构设计图

(3)水中称重循环

水中称重循环与干态称重循环类似,但在水中天平吊盘称重时,需要等待足够长的时间以使得天平读数稳定。其次,在水中称重采集质量数据的同时要采集水温数据,并存储到指定位置。

在所有工件的原始数据测量结束后,软件给出触发信号,启动密度数据计算,并在硬件指示灯上给出测量结束的标识。水中称重工位设计如图11所示。

图11 水中称重工位设计图

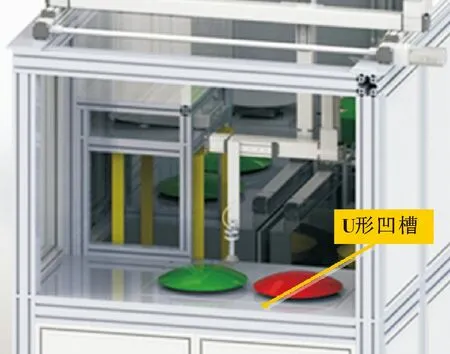

(4)分拣环节

通过系统计算工件密度分拣出不合格品和合格品,机械手将工件分拣在分拣区,整个流程完成。在分拣区工件堆垛旁边加工有U形凹槽,可以使工件上流下的水再次流回水槽,保证设备下部空间的电气设备安全运行。分拣工位设计如图12所示。

图12 分拣工位设计图

3 密度测量不确定度评估

3.1 密度标准试件的制造要求

设计制作ZL101、ZPbSb10Sn2和Fe-Ni-W 三种材料密度试件各4件。试件主要化学成分符合相关标准及有关技术条件。圆柱形试件外形尺寸为50 mm×10 mm,上下两端面平行,公差为0.05 mm,表面粗糙度为1.6 μm。试件表面不允许有缝隙孔洞及不可清除的斑点污物,内部致密不能有气孔、夹杂等缺陷。

3.2 密度标准试件密度值测定

测试环境温度和相对湿度控制在一定的范围内。根据密度测试方法,在不同测量仪器、测试人员及测试水温条件下,分别对 ZL101、ZPbSb10Sn2 和Fe-Ni-W试样进行多次测试,测出试件在空气中和水中的质量后求出其平均值,根据式(1)计算得到试件不同条件下的平均密度。对平均密度进行比较,若没有明显的差异,则求出总平均密度作为该试件的密度标准值。

3.3 密度测量不确定性计算

在忽略空气密度的前提下,密度测定量是间接量,其密度测定值是各直接测定量、、的函数,各直接测定量由测量仪器测得。因此,密度测定的不确定度主要来源于:

(1)试件在空气中质量测定的重复性;

(2)试件在水中时质量测定的重复性;

(3)水温的变化;

(4)由天平的检定分度值引入的不确定度;

(5)由天平读数的分散性引入的不确定度。

上述分析的不确定度,采用多次试验的方法来标定。

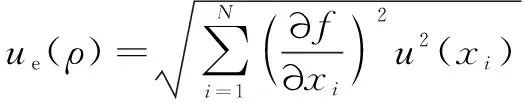

根据测量不确定度的评定原理,密度测定的合成标准不确定度,将由各直接测定量的标准不确定度分量和天平的检定分度值及天平读数的分散性引入的不确定度分量平方和的平方根确定:

(2)

通过对以上3种材料密度标准件的测试与不确定度分析,得到标准件的密度标准值和不确定度。因此,该密度标准件可作为密度测试的校正标准,从而可以有效地控制测试系统,保证密度测试数据的准确性和可靠性。

4 金属构件密度自动测量试验

经总体设计、分系统设计、集成装配、机电联调后,形成金属构件密度自动测量装置原型机如图13所示。

图13 金属构件密度自动检测装置

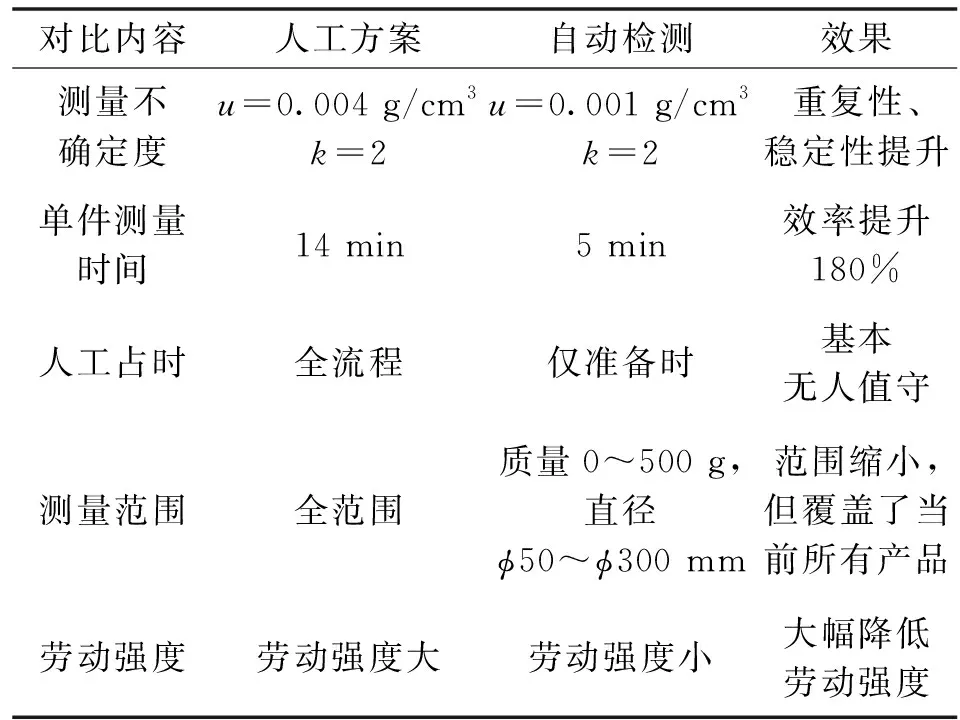

目前该自动检测装置已用于金属结构件密度批量检测过程中,通过多批次产品密度自动检测试验验证,结果如表1所示。

表1 密度自动检测装置与人工检测效果对比

由表1可知:所研制的自动化测量装置,通过结合自动传感、控制一体化技术,实现了从长流程、人员技能要求高的手工检测,到无人值守自动检测的转变,检测活动的劳动强度、人员依赖度大幅下降,单件检测时间由14 min下降至5 min,检测效率提高了180%;测量不确定度由0.004 g/cm降低至0.001 g/cm,不确定度大幅降低了75%。

5 结论

本文作者针对人工测量金属构件密度效率低、劳动强度大、测量不确定度难以降低的问题,通过分析人工测量方案得到质量影响关键因素为金属构件入水浸润控制、水温波动、系统稳定平衡。结合这几个影响因素设计了自动测量装置总体功能,形成总体架构、测量流程和控制原理。对自动装置的几个主要分系统进行选型和设计,确保了总体功能的实现和测量质量的一致性;给出测量不确定性评估方法以批量评估测量结果,保障测试数据准确性。金属构件密度自动测量试验结果表明:相比人工测量方法,自动检测装置测量不确定度降低了75%,检测效率提高了180%,检测结果稳定可靠、重复性高。研制的自动测量装置解决了人工测量效率低、劳动强度大、测量不确定度难以降低的问题。