飞机强度试验结构单点大载荷加载技术研究及应用

2022-10-25张柁张园刘兴科任鹏

张柁,张园,刘兴科,任鹏

(1.中国飞机强度研究所,全尺寸飞机结构静力/疲劳重点实验室,陕西西安 710065;2.西安长庆科技工程有限责任公司,陕西西安 710021)

0 前言

飞机结构强度试验,是将飞机地面及飞行过程中机体所承受的惯性载荷、气动载荷等以地面试验的形式施加到飞机结构上,用来验证飞机结构承受上述载荷的能力,保证飞机飞行的安全性。

近年来,随着航空工业的飞速发展,飞机结构、材料以及加工工艺等越来越复杂,新研型号试验要求、规模、载荷复杂程度越来越高,出现了如拦阻钩、弹射装置等结构形式。这类结构有一个共同的特点,就是试验载荷大且为集中载荷,然而受试验件结构形式、试验场地条件和试验设备能力等因素的限制,如地轨承载能力有限、仅机头部分空间可用等,给强度试验带来了巨大的挑战。如何精准施加该类单点集中大载荷,达到结构受载的真实考核,已成为飞机结构试验的难点。为提高试验技术水平,研究单点大载荷加载技术具有重要意义。

针对单点大载荷试验加载问题,国外单点大载荷结构研究主要集中在结构的强度分析上,对试验加载方案研究较少。在我国,中国飞机强度研究所于2012年在某型号拦阻钩静力试验中,采用杠杆分载原理实现了集中大载荷减半施加,杠杆一端使用液压作动筒施加主动载荷(试验中仅需施加结构集中大载荷的1/2),另一端被动施加载荷,但是由于加载过程中杠杆发生偏转,导致被动载荷小于主动载荷,施加到试验件上的载荷失真。2014年,中国飞机强度研究所在此基础上进行了改进,为了保证试验过程中杠杆始终水平,在某型号弹射载荷静力试验中,采用双力控作动筒并联同步加载方法,即杠杆两端分别设置一个液压作动筒,试验中两个作动筒载荷均为大载荷的1/2,由于作动筒本身性能的原因,即活塞杆与导向套、活塞与缸体之间摩擦力存在,2个作动筒在加载过程中运动很难保持同步,末端杠杆仍然产生偏转,从而导致传递到试验件上的载荷值依旧小于理论值。2015年,中国飞机强度研究所张柁等人提出了基于力控/位控的双作动筒并联单点大载荷加载技术,即杠杆两端分别设置一个位控作动筒和一个力控作动筒,位控作动筒用于防止试验中杠杆发生偏转,确保杠杆始终处于水平状态,力控作动筒确保施加到试验件上的载荷,该方法为间接加载方法,适用于试验件结构宽敞、试验场地空间大等情况。

鉴于此,本文作者提出单点大载荷直接施加方法,综合考虑试验载荷大小、方向、加载位置、地轨承载能力、加载装置强度、质量、减载载荷等因素,通过多参数目标优化设计单点大载荷加载装置,满足试验场地条件和试验设备能力要求,实现集中大载荷的精准施加。通过型号试验验证该技术的有效性和合理性。

1 设计方案

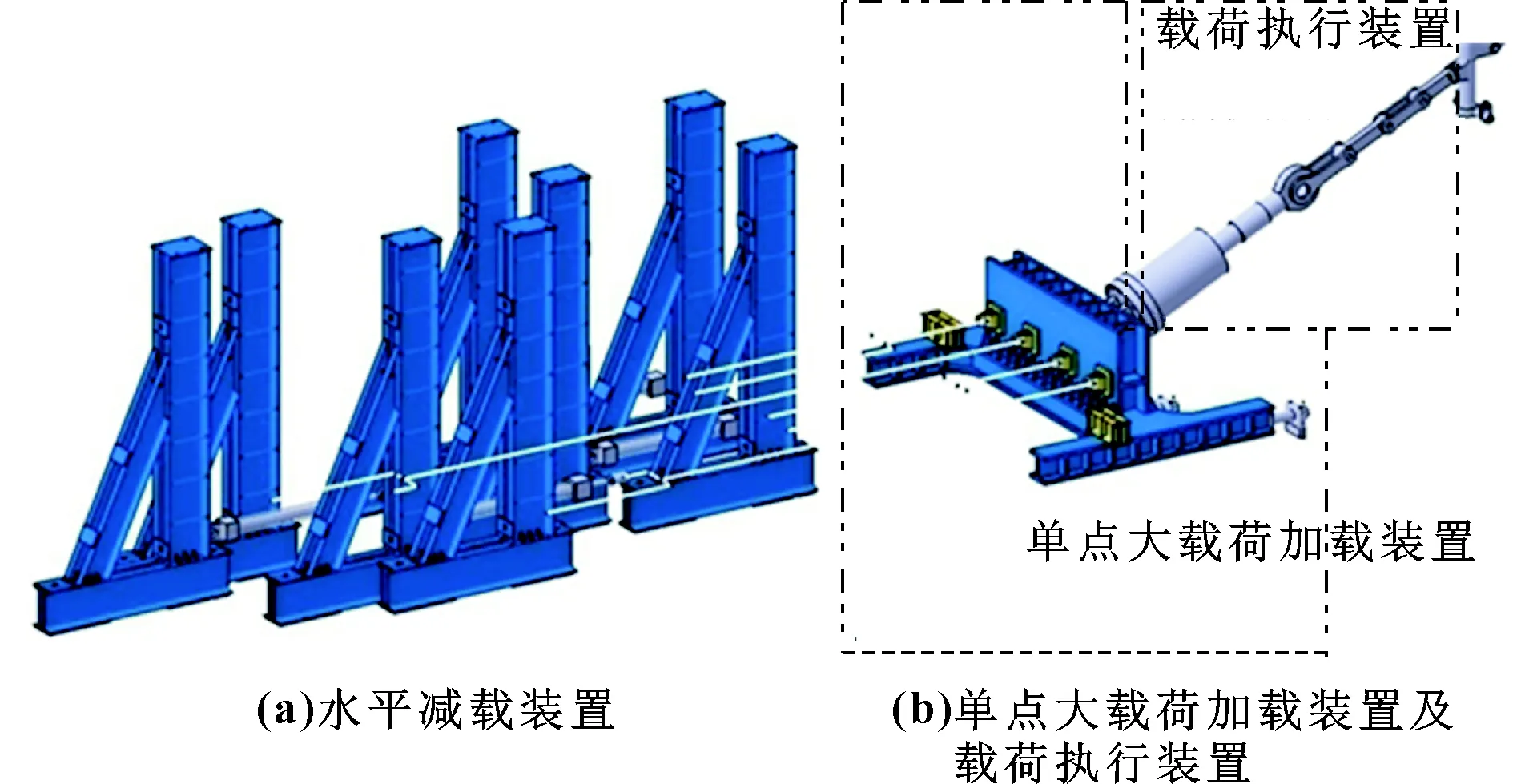

针对单点集中大载荷施加的技术难点,为保证试验场地条件和试验设备能力,设计一套单点集中大载荷加载系统,该系统由单点大载荷加载装置、水平减载装置和载荷执行装置等3个部分组成。单点大载荷加载装置用于固定载荷执行装置;水平减载装置用于对加载装置进行减载;载荷执行装置用于对试验件进行加载。单点集中大载荷加载系统如图1所示。

图1 系统装置示意

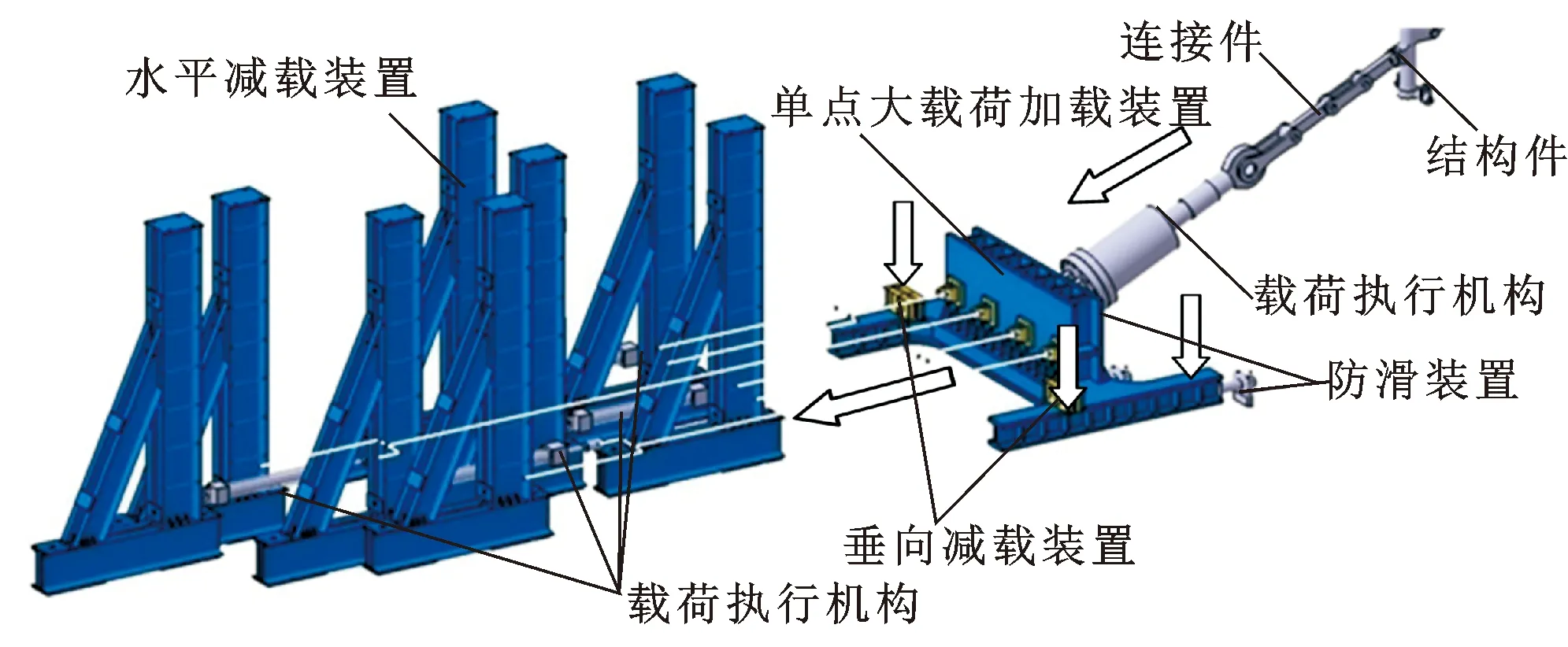

具体实现方案:加载装置设置有液压设备接口、主动减载接口、垂向减载接口及防滑接口,如图2所示。载荷执行装置一端与结构件连接,另一端固定在加载装置的液压设备接口上,用于对试验件进行加载;水平减载装置由4组承载立柱组成,每组立柱上固定一个加载执行机构,加载执行机构通过连接件与主动减载接口相连接,用于主动可控进行航向载荷卸载控制,确保承力地坪的水平承载安全;加载装置的垂向减载接口通过垂向减载装置将垂向载荷有效扩散,确保承力地坪的垂向承载安全;加载装置的防滑接口通过防滑装置防止试验过程中加载装置滑动。在满足承载大载荷能力的前提下,该系统在水平、垂向、防滑等方面实现了减载,确保了单点大载荷的精准施加。系统加载如图3所示,系统减载如图4所示。

图2 加载装置示意

图3 系统加载示意

图4 系统减载示意

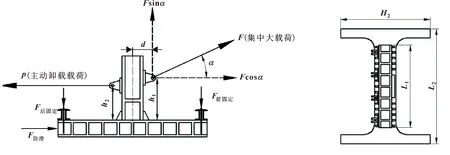

其中,单点大载荷加载装置的设计尤为重要。该装置设计尺寸受试验载荷大小、方向、加载位置、地轨承载能力、加载装置强度、质量、减载载荷等因素影响。通过多参数目标优化,确定出加载装置的最佳尺寸。集中大载荷通过试验中的加载执行机构作用于加载装置的某一点。根据载荷的大小及方向,得到载荷的航向分量及垂向分量,同时加载装置通过加载装置航向前侧的区域地轨进行分布式承载,建立加载装置承载模型,如图5所示。

图5 加载装置承载模型

根据图5,可以计算得到:

/2+cos=sin++/2

(1)

sin=+

(2)

=

(3)

=cos-

(4)

其中:为加载装置所受集中大载荷;为加载装置航向主动卸载载荷;为加载装置前侧固定地轨槽所承受的垂向载荷;为加载装置后侧固定地轨槽所承受的垂向载荷;为加载装置所需的防滑载荷;为加载装置卸载区域长度;为集中大载荷与水平方向的夹角;为加载装置载荷作用点高度;为主动卸载载荷作用点高度;为加载装置垂向固定区域地轨单位面积承载能力;为加载装置航向分量主动卸载区域地轨单位面积承载能力。

由式(1)和式(2)可以计算得到:

=sin2-(cos-sin-)

(5)

=sin2+(cos-sin-)

(6)

如果加载装置所需的防滑载荷小于等于加载装置宽度范围内地轨水平承载能力且加载装置后侧(承载较严重)固定地轨槽所承受的垂向载荷小于等于加载装置宽度范围内地轨垂向承载能力,则加载装置的设计即可初步满足试验要求。即:

=cos-=

(7)

=sin2+(cos-sin-)

=

(8)

可以得到最佳卸载载荷及加载装置最佳设计尺寸:

(9)

=sin(2)+(cos-sin-

)()

(10)

基于集中载荷情况、试验场地情况及设备情况,给出式(10)中的各变量数值:=1 200 000 N、=17°、==100 000 N/m、=0.71 m、=0.61 m、=0.435 m、=2 m、=10 m。计算得到加载装置的初始最佳设计尺寸(宽度)=2.015 m。

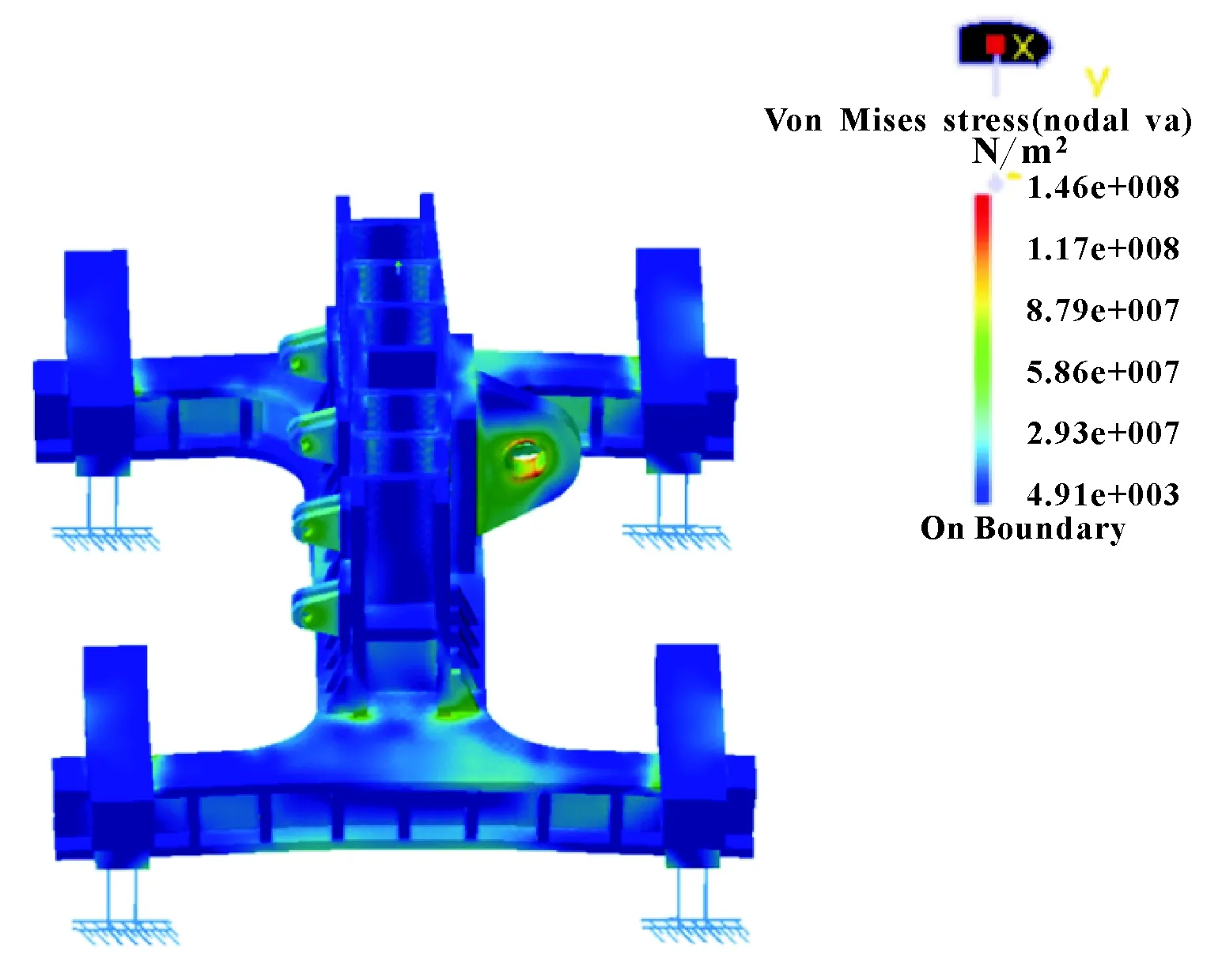

根据数学模型得到的加载装置载荷传递路径,按照最严重工况,建立离散化模型进行有限元计算。经有限元计算分析,加载装置的计算强度和刚度满足要求,计算结果如图6所示。

图6 加载装置有限元分析结果

2 工程应用

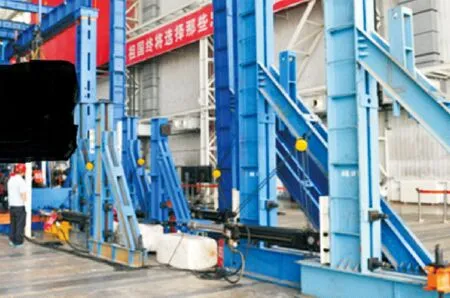

单点集中大载荷加载系统已成功应用于某型飞机弹射载荷静力试验,试验加载中弹射载荷加载装置保持平稳,试验过程加载稳定、载荷协调,未发生加载设备滑动失效或强度失效等故障,试验顺利完成。这表明采用的单点集中大载荷加载技术科学合理,方案可行。

试验采用MOOG协调加载控制系统,控制系统误差不大于1%FS(FS为满量程)。对每一级载荷值,均满足:

(1)各加载点协调加载;

(2)加载点动态误差不大于3%(为该点最大载荷值);

(3)加载点静态误差不大于1%;

(4)试验系统具有能够自动保存加载系统保护前后各10 s载荷数据的能力。

试验采用HBM数据采集系统,能对应变、位移进行实时自动同步采集,在采集过程中可对选定的重要通道实时显示数据、曲线。HBM数据采集系统中,应变片采用BE系列A级应变片;位移传感器采用电流型拉绳式位移传感器,允许误差不大于0.5%FS;数据采集系统的测量误差不大于1%FS。

按照图7所示完成试验加载点安装后进行加载点单点调试,确认加载点安装无误,油路连接和控制、采集系统线路连接正常之后,进行弹射载荷静力试验,试验现场照片如图8所示。试验按以下步骤进行:

(1)各岗位完成所负责的设备、仪器、仪表的检查和维护并报告指挥;

(2)加压进扣重波段,并检查油路、控制系统、测量系统、加载设备是否正常;

(3)以5%为一级,逐级加载至20%极限载荷,保载;

(4)检查设备;

(5)以5%为一级,逐级加载至40%极限载荷,保载;

(5)检查设备,确认数据是否正常;

(7)以5%为一级,继续加载至65%极限载荷;

(8)以2%为一级,继续加载至67%极限载荷,保载30 s;

(9)以7%为一级,卸载至60%极限载荷;

(10)以10%为一级,逐级卸载至初始波段,保载3 min再次测量后卸压;

(11)在试验过程中,逐级测量应变、位移,并全程录像。

图7 试验现场安装图

图8 试验现场照片

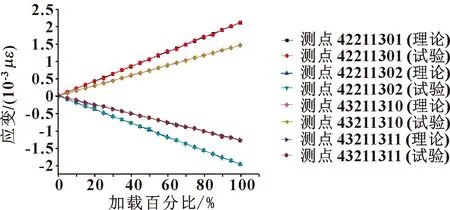

试验前在弹射载荷加载点区域关键位置布置了测试应变片,编号为42211301、42211302、43211310和43211311。在理论弹射载荷作用下计算得到的各观测点理论目标应变值进行对比, 4组观测点对比结果如图9所示。

图9 各测试点应变测试值与目标值对比

由图9可知:各观测点应变测试值与目标值基本吻合,随着载荷逐级增大而线性增大,应变-载荷曲线线性较好,证明该加载系统能够将单点集中大载荷按要求施加到结构上,载荷施加准确,试验实施可靠性、稳定性高,有效地降低了试验风险。

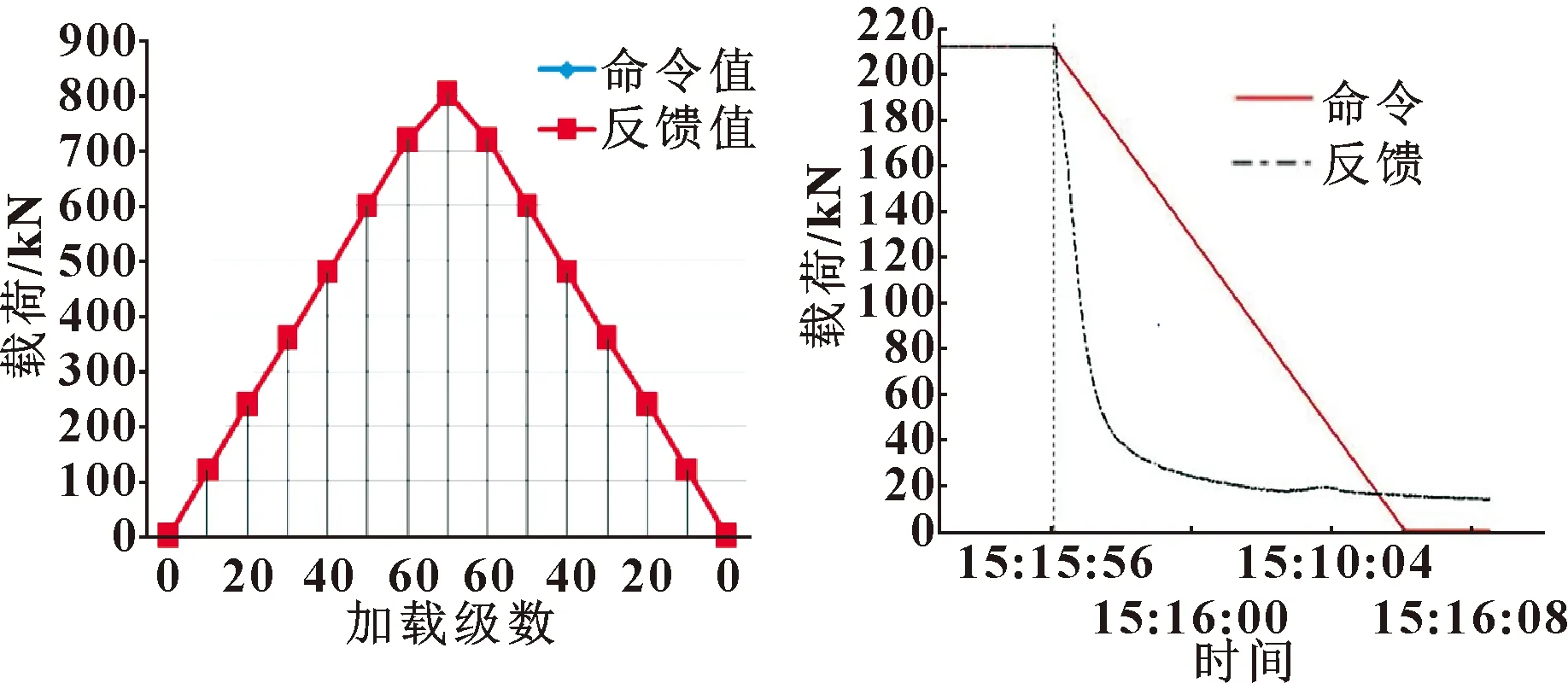

试验结束后,对试验数据进行回收,加载点的加载过程曲线如图10所示。可知:加载点反馈与命令跟随性良好,力控加载点误差不超过1%,误差满足加载误差要求。

试验加载到20%限制载荷时,现场试应急,应急卸载曲线如图11所示。

图10 加载过程曲线 图11 加载点应急卸载曲线

由图11可知:加载点应急卸载协调、平稳,应急卸载保护功能正常,试验设备安全可靠,满足试验要求。

3 结论

(1)针对单点大载荷结构的强度试验加载技术合理可行,满足加载需求。

(2)设计的单点集中大载荷加载系统已成功应用于某型飞机弹射载荷静力试验,试验加载中加载装置保持平稳,未发现破坏及目视可见变形,且试验测量数据与目标值相吻合,试验加载稳定性、重复性良好。

(3)提出的新技术为单点大载荷精准施加问题提供了解决方案,具有较好的工程应用空间。