玻璃纤维毡/水性环氧树脂复合材料的制备及其基本性能研究

2022-10-25王彩琴王前进王小毛

王彩琴,王前进,王小毛

(1.陕西能源职业技术学院,陕西 咸阳 712000; 2.吉林石化公司 染料厂,吉林 吉林 132001)

玻璃纤维是一种性能优异的无机非金属材料,其不仅具有耐高温、密度小、绝缘好、吸湿低及延伸小等一系列优异特性,还可以对其采用有机裹附处理技术进行制品改性加工,在烟气脱硫脱硝设备中常被用作附着催化剂的骨架使用。水性环氧树脂以水为分散介质,环氧树脂与固化剂成膜,具备优异的附着力、耐水性及耐腐蚀性能,具有固化成膜时挥发份零VOC(挥发性有机物)等优势。用水性环氧树脂与玻璃纤维毡形成复合材料,可通过涂层乳液的置换或者改性等措施,改善玻璃纤维毡织物的热稳定性和力学强度。对此,本试验尝试以玻璃纤维织物为基体,结合水性环氧树脂,构建一种新型的复合材料,从而提高玻璃纤维毡的性能,为SCR脱硝系统中催化剂脱硝提供一种新的参考。

1 材料与方法

1.1 实验材料

主要原料

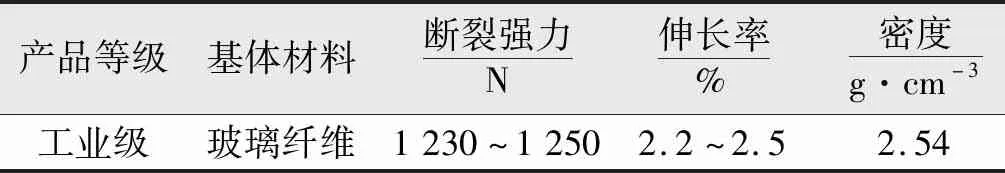

玻璃纤维织物:市售, 光威复合材料;固化剂(分析纯), 卫澜环保科技;环氧树脂(化学纯),兴丰防腐材料。其中玻璃纤维毡材料的基本特性、参数,具体如表1所示;基底材料基本特性如表2所示。

表1 2种水性环氧树脂特性参数Tab.1 Characteristic parameters of two water-based epoxy resins

表2 玻璃纤维毡材料基本特性一览表Tab.2 List of basic properties of glass fiber felt materials

主要设备

XJJ-5型冲击试验测试仪(伟创设备);WDW-100M型万能试验机(中路昌试验机);DZF6050型真空干燥箱(宁怀仪器);Q600同步热分析仪(美国TA公司);VEGA-3-SBH型扫描电镜(捷克TESCAN公司);Octane Prime型能谱仪(EDAX公司)。

1.2 试样制备

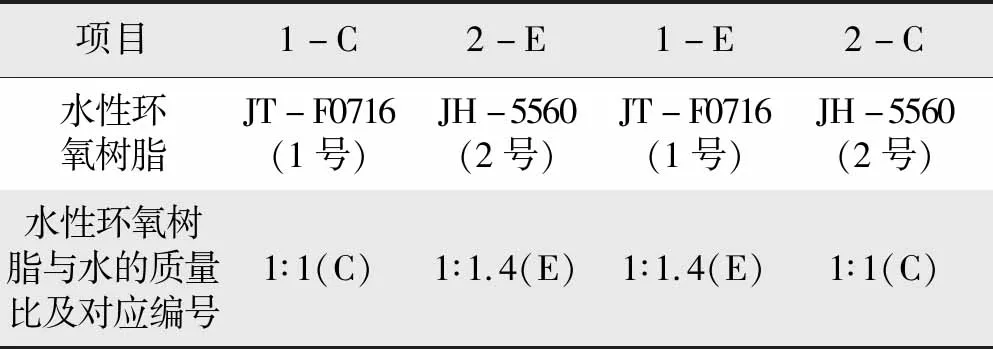

水性环氧树脂与水的质量比分别为1∶1、1∶1.4,并设置4组不同的实验组,具体如表3所示。

表3 玻璃纤维毡材料基本特性一览表Tab.3 List of basic properties of glass fiber felt materials

将水性环氧树脂和固化剂按适当的比例混合,即用2种不同质量比的去离子水稀释后保持匀速搅拌20 min至物料由透明逐渐变成乳白色;之后,将得到的水性环氧树脂乳液转移至指定尺寸:10 cm×10 cm×2 cm的容器中,并将已经剪裁好的5 cm×15 cm的玻璃纤维毡放入水性环氧树脂乳液中进行涂层,然后置于常温环境中悬挂。

待玻璃纤维毡表面水性环氧树脂固化后,按照试样种类进行编号并装入密封袋中;然后,采用差示扫描热量仪(TGA)、扫描电子显微镜(SEM)和万能材料试验机等对制备的复合材料进行耐热性能、表面形貌和力学性能表征测定。

1.3 性能测试

热稳定性(TGA)

将样品以10 ℃/min的速率从室温加热到120 ℃,之后在温度120 ℃条件下保持20 min;然后以10 ℃/min的速率加热到600 ℃。最后测定不同种类的环氧树脂,在不同附着试剂的条件下随着温度的升高,其样品质量的变化情况。

扫描电镜(SEM)

将样品置于载物台上进行测试,扫描电镜的加速电压为10 kV,分别在50、500、1 000放大倍数下对微观形貌和化学结构进行观察。

力学性能测试

试样尺寸为100 mm×100 mm,细心拆边;起始有效长度为80 mm,拆边试样宽度为85 mm。拉伸速度100 mm/min,预张力为预计强力的(1±0.25)%。

粘合力测试

通过水热法对样品结合力进行测试。将样品一次置于100 ℃的热水和0 ℃的冰水中浸泡,浸泡时间分别为30 min和10 min;浸泡结束后,取出样品称重。

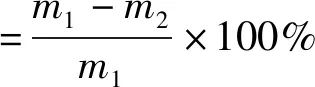

式中:、分别为测试前、后样品质量,mg。

2 结果与讨论

2.1 不同质量比下的SEM形貌

2种质量比条件下的复合材料及空白玻璃纤维毡的SEM形貌如图1所示。

图1 不同质量比条件下复合材料的SEM形貌图Fig. 1 SEM morphology of the composites with different weight ratios

由图1可知,空白的玻璃纤维毡原貌表面形貌清晰,玻璃纤维呈网状交织,在500倍、1 000倍放大观察,玻璃纤维呈无规则层状叠加,通透性好、空隙大。当水性环氧树脂和水的质量比为1∶1时,50倍下电镜观察复合材料表面全部被水性环氧树脂覆盖,无法看到表面形貌;放大至500倍、1 000倍后观察,玻璃纤维毡被水性环氧密实覆盖,无法观察到玻璃纤维毡内部结构情况。反之,当水性环氧树脂质量比为1∶1.4时,原有玻璃纤维毡表面保持原有的织网形貌和基本结构,水性环氧树脂主要汇集附着在玻璃纤维交叉部位,放大至500倍及以上倍数观察发现,水性环氧树脂乳液基本均匀裹附在玻璃纤维上,能看到2~3层玻璃纤维层,有明显的空隙。

同时,水性环氧树脂与固化剂的交联作用明显,整个玻璃纤维毡各层能够保证充分的孔隙,获得较大的表面积,复合材料整体结构稳定性较好。而随着水性环氧树脂质量占比的增大,环氧树脂乳液覆盖玻璃纤维毡表面密实,相同条件下能够承受较大的断裂强力,这也导致玻璃纤维毡无法发挥基材附着体的作用,且造成环氧树脂材料的浪费,经济性差。

2.2 热稳定性分析

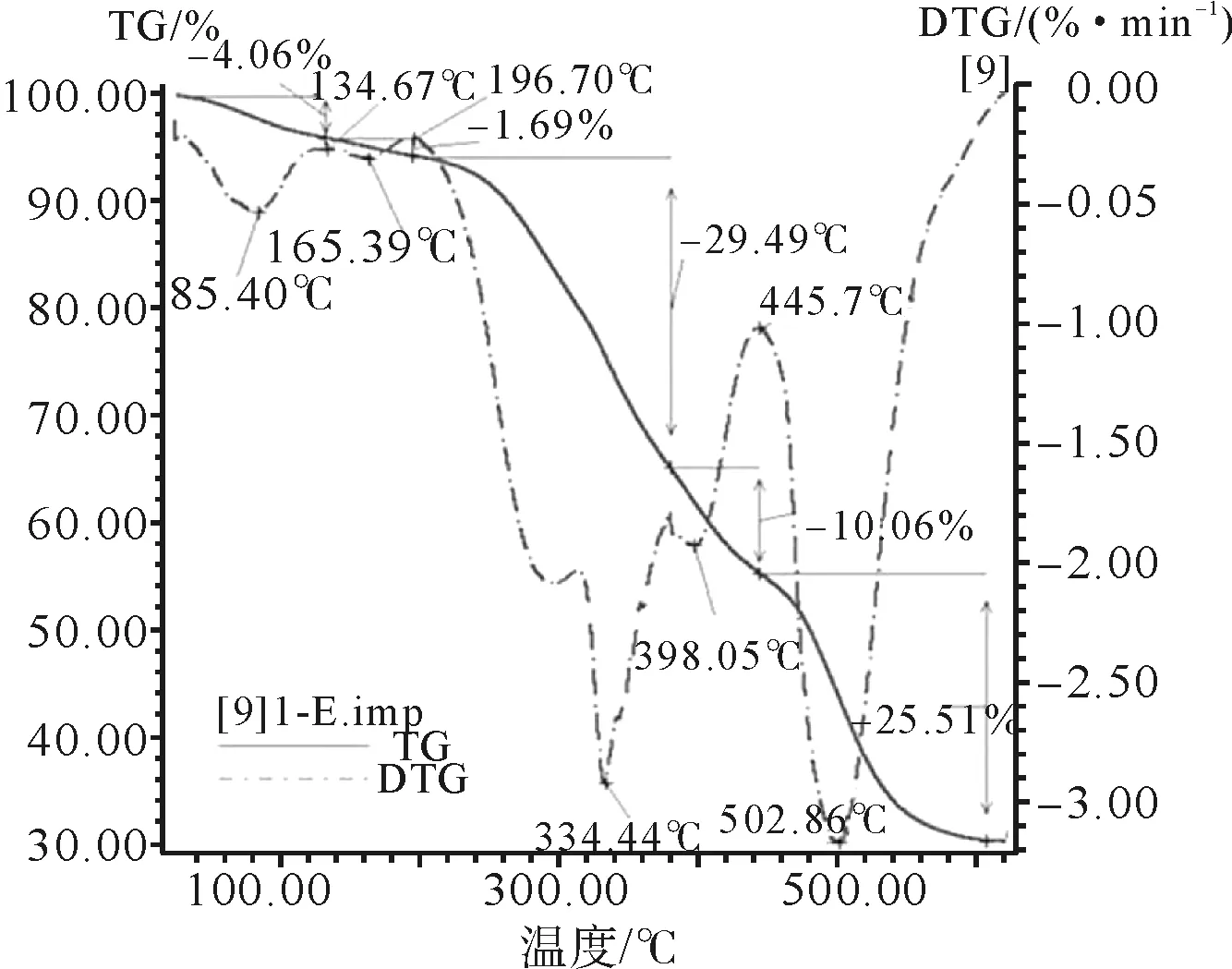

从复合材料的表面形貌上看,当水性环氧树脂与水的质量比为1∶1.4时,复合后的玻璃纤维毡能够保持原有的交织结构,且固化后的水性环氧树脂能够均匀涂敷在玻璃纤维上。为了进一步探索不同种类水性环氧树脂与固化剂在玻璃纤维毡表面及内部空间的交联情况,以及对玻璃纤维毡的热稳定性、机械强度等的影响,本文对2种常用水性环氧树脂和配套使用的固化剂,在与水的质量配比为1∶1.4的情况下进行样品制备,并分别进行热稳定性、机械强度的测试,利用扫描电镜对其形貌进行对比观察,选择一种从热稳定性、孔隙率和强度相对较好的水性环氧树脂,为后续研究复合材料附着催化剂研究提供理论依据。通过实验得到如图2所示的结果。

图2 2种常用水性环氧树脂乳液在1∶1.4质量比条件下热重曲线Fig.2 Thermogravimetric curves of two commonly used waterborne epoxy resin emulsions at 1∶1.4 weight ratio

不同种类水性环氧树脂复合材料的热稳定性不同,主要表现为失重温度和一定温度区间内的质量降低率均不同。由图2可知,1-E、2-E的失重温度为270 ℃。从材料质量降低率角度分析,1-E在整个热稳定性测试中出现3次质量降低率峰值;只有2-E有2次质量降低率峰值,且2-E在300 ℃之后热重曲线居于其他3种之上,质量降低速率相对趋于缓慢,就复合材料的残余质量来讲,2-E的残余质量最大。整体上分析,JH-5560型水性环氧树脂(2号)复合材料在升温程序中质量降低区域缓慢,在一定的温度区间内热稳定性表现良好。这与水性环氧树脂与固化剂在玻璃纤维毡表面和内部的交联作用有关。

2.3 复合材料的粘接力测试

通过水热循环法对制备的玻璃纤维织物的结合度进行研究,结果如表4所示。

表4 水热循环结果Tab.4 Results of hydrothermal cycle

由表4可知,经过水热循环处理后,样品质量变化率为0.26%。这个变化说明制备的玻璃纤维织物,镀层与基体间紧密结合,复合材料具备较强的整体性。

2.4 复合材料力学性能

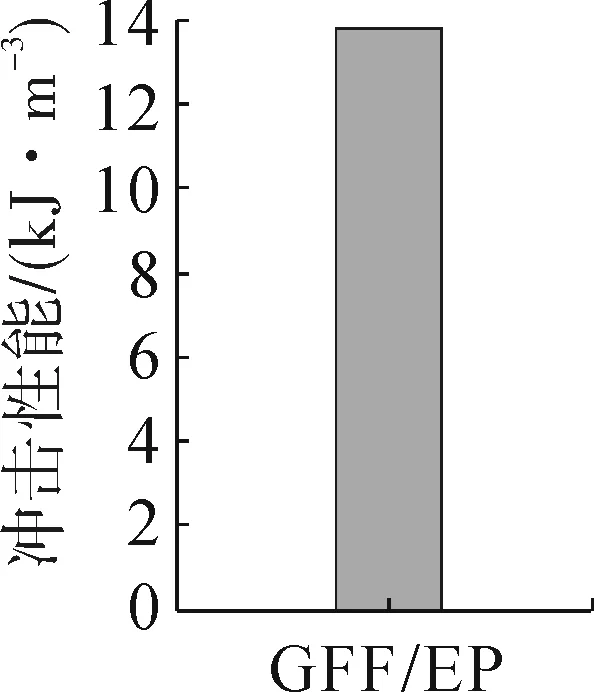

为进一步验证GFF/EP的力学性能,具体结果如图3所示。

(a)冲击性能

由图3(a)可知,复合材料的冲击性能约为11.54 kJ/m;由图3(b)可知,复合材料的弯曲强度约为226 MPa。

3 结语

选用2种不同的水性环氧树脂,制备出了零VOC、玻璃纤维毡/水性环氧树脂复合材料,通过热稳定性、力学性能和微观形貌分析,筛选出能满足一般工业用的SCR脱硝催化剂骨架的材料。

(1)水性环氧树脂固化后对玻璃纤维毡复合材料,提高了玻璃纤维毡原有的热稳定性、力学性能,为研究水性环氧树脂复合玻璃纤维毡材料提供科学依据;

(2)通过对选择的2种水性环氧树脂进行热稳定性、扫描电镜和力学性能测定进行综合分析得到,JH-5560水性环氧树脂在环氧树脂与水的质量比为1∶1.4时,配置的乳液固化交联效果好,形成的玻璃纤维复合材料热稳定性、力学性能好,且材料整体的结构均匀稳定,综合性能最佳。