致密气集输管道微生物腐蚀风险及控制措施研究

2022-10-24王彦然赵健名卫国锋唐永帆徐勇莫林

王彦然 赵健名 卫国锋 唐永帆 徐勇 莫林

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司川中油气矿 3.中国石油西南油气田公司

随着非常规天然气开发力度的逐渐增大,四川盆地已形成以金秋气田为代表的陆相致密气上产区块,单井产量和建产规模不断增大[1]。与页岩气的地质特征相似,致密气砂岩储层基质渗流能力也较低,需要采用体积压裂技术进行开发[2]。在页岩气生产过程中,压裂液的使用导致微生物进入了集输管道,导致集输管道在微生物腐蚀作用下发生穿孔失效[3-4]。所以,对于采用类似技术进行开发的致密气也可能出现类似问题,现场存在的腐蚀风险尚不明确。虽然国内外已有较多的研究涉及微生物腐蚀行为和机理[5-8],但致密气腐蚀环境十分特殊,四川致密气田采用的气液混输工艺造成集输管道内存在大量的凝析油和水,油水共存的混合体系造成微生物生长代谢的影响因素更加复杂。截止目前,尚无有关致密气微生物腐蚀方面的研究报道,使得实施致密气腐蚀控制缺乏理论基础。

以四川致密气现场产出水作为腐蚀介质,向腐蚀介质中加入不同比例的凝析油,研究凝析油对SRB生长的影响规律以及明确L245N钢在凝析油存在条件下的微生物腐蚀规律,指导开展致密气集输管道的腐蚀控制工作。

1 实验部分

1.1 取样分析与实验介质

定期在四川致密气区块某些井站的分离器或放空罐处取现场产出水,检测产出水中存在的细菌浓度,分析细菌浓度变化规律。同时,以某致密气井站分离器取得的产出水作为实验介质,向水中注入一定量的培养液活化腐蚀介质中存在的SRB和FB,用于分析凝析油存在条件下的SRB生长规律和腐蚀挂片。按SY/T 0532-2012《油田注入水细菌分析方法 绝迹稀释法》进行细菌浓度检测。

1.2 实验材料

实验材料选取致密气集输管道采气管道和集气管道的材质L245N,其化学成分(质量分数)为:0.195 C,0.277 Si,0.434 Mn,0.009 2 P,0.003 3 S,0.030 3 Cr,余量为Fe。实验材料加工为30 mm×15 mm×3 mm的试片,打磨、清洗后称量,再向产出水中加入一定体积比的凝析油,形成油水混合体系。取出挂片后用去膜液清洗试片,去除腐蚀产物,采用失重法和3D轮廓仪分别计算均匀腐蚀速率和局部腐蚀速率。

(1)

式中:Vcorr为腐蚀速率,mm/a;Δm为试片实验前后的质量变化,g;ρ为试片密度,g/cm3;A为试片表面积,cm2;t为实验时间,h。

1.3 实验条件

通过调研现场生产情况可知,致密气井在生产过程中普遍存在凝析油的产出,而且凝析油的体积分数存在较大差异,部分生产数据如表1所示。四川致密气部分井站采用气液混输工艺,所有产出的凝析油和水都进入集输管道,使得管道内的油水输量较高。致密气集输管道的运行温度基本在20 ℃左右,但投产初期可能达到40 ℃以上。

表1 部分致密气井的油水产出情况

实验基于以上调研结果开展:一方面,根据现场不同气井的产油特征,将实验温度控制在20 ℃,按凝析油体积分数0%、20%、40%、60%、80%将产出水与凝析油混合,研究凝析油对微生物腐蚀风险的影响规律;另一方面,根据不同生产阶段温度的差异以及水套炉加热后的高温状态,固定凝析油比例,实验温度控制在20 ℃、40 ℃和60 ℃,研究不同温度条件下微生物腐蚀风险的变化规律。

2 结果与讨论

2.1 产出水细菌浓度监测

经检测,四川致密气井的产出水中普遍存在SRB、FB等微生物,部分气井现场检测的SRB和FB的最高浓度达104CFU/mL以上(见图1)。检测结果表明,四川致密气开发过程中,腐蚀微生物已进入集输管道,存在发生微生物腐蚀的基础条件,有必要明确致密气腐蚀环境下的腐蚀规律并采取相应的控制措施。

2.2 凝析油对SRB生长的影响规律

表2是SRB在不同凝析油体积分数的油水混合体系中的浓度变化规律。由表2可知:在38天内,无凝析油条件下的SRB浓度始终稳定在105CFU/mL以上,其余油水混合体系中,SRB浓度随着时间的延长均下降至101CFU/mL以下;在相同的时间内,凝析油体积分数越大,SRB的浓度大多数越低。以上结果表明,凝析油的存在对于SRB的生长存在抑制作用,加速了SRB的衰亡。

表2 不同油水比条件下SRB生长规律测试结果

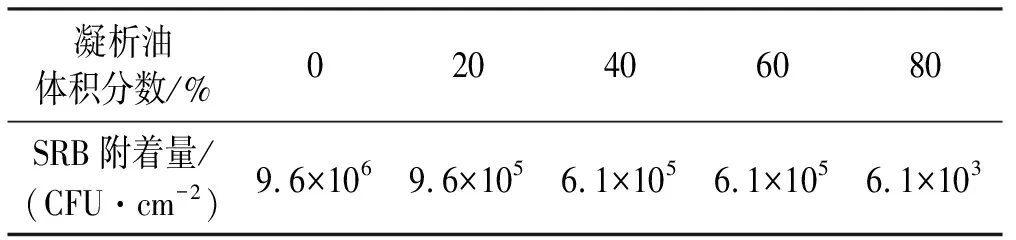

试验30天后,用质量分数为0.85%的生理盐水清洗试片表面附着的细菌,再用绝迹稀释法测试生理盐水中的细菌数量,得到如表3所列的SRB的附着量。结果表明,虽然凝析油的存在抑制了SRB的生长,但仍有大量的SRB附着在试片的表面,而附着的细菌的代谢才是直接引起腐蚀的关键因素。因此,在油水混合体系中,L245N钢仍具备发生微生物腐蚀的条件。

表3 水相中的试片表面固着SRB的密集度测试结果

2.3 凝析油对微生物腐蚀的影响规律

L245N钢在凝析油体积分数分别为0%、20%、40%、60%、80%的现场产出水介质中腐蚀30天后,均匀腐蚀速率如图2所示。从图2可知,加入凝析油后,均匀腐蚀速率从0.030 mm/a下降到0.008 mm/a以下,表明凝析油的存在对L245N钢的均匀腐蚀具有明显的抑制作用。分析其原因可能是凝析油在水相中具有一定的溶解性,少量的凝析油溶于水相中,在一定程度上抑制了SRB等细菌的生长,减弱了细菌的代谢活性,造成微生物腐蚀的减轻。

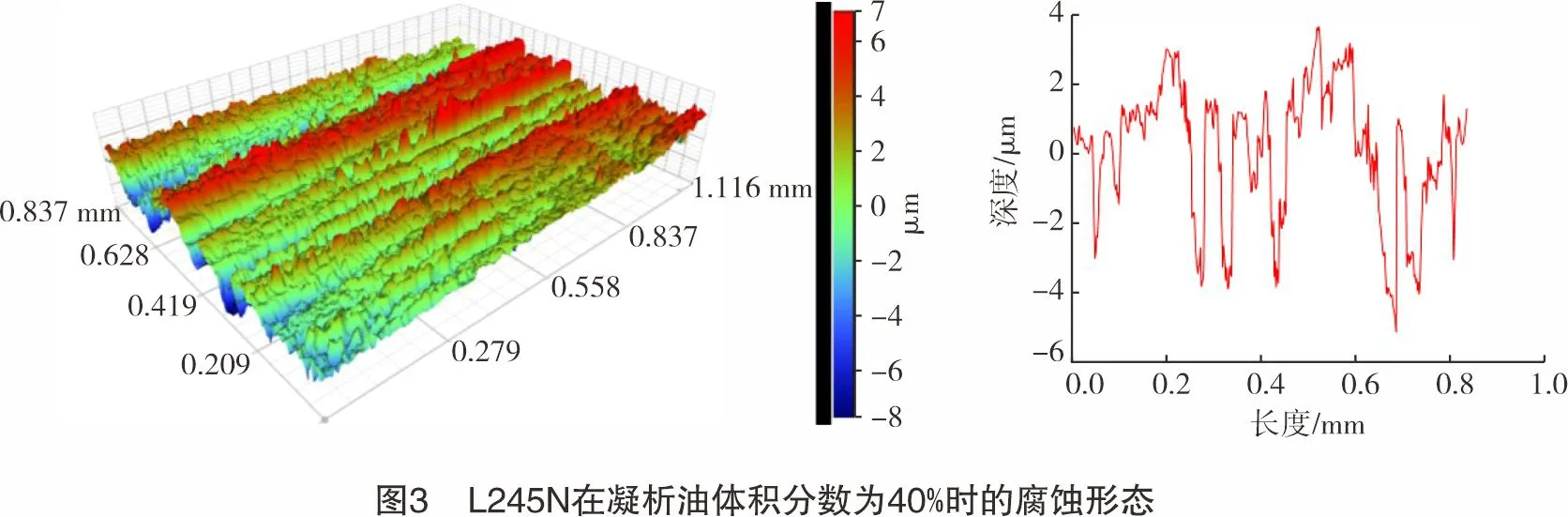

进一步观察试片表面的腐蚀形态,部分试片表面仍存在一定的局部腐蚀现象。以所测的均匀腐蚀速率相对较大、局部腐蚀现象相对更明显的凝析油体积分数40%条件下的试片为例,在3D轮廓仪下观察发现试片表面腐蚀后凹凸不平,深度差约9 μm,对应的局部腐蚀速率约0.110 mm/a(接近中度腐蚀下限),如图3所示。

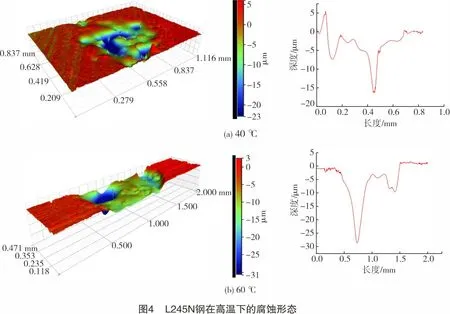

2.4 不同温度下的微生物腐蚀

基于以上结果,将凝析油体积分数固定为40%,对比实验温度分别为20 ℃、40 ℃和60 ℃时L245N的腐蚀。图4为40 ℃和60 ℃条件下的试片去除腐蚀产物后的腐蚀形态,试片表面出现了更明显的点蚀现象,点蚀深度分别约为20 μm和30 μm,与图3比较,增大了1至2倍。由图5进一步可知,高温条件下,L245N钢在油水混合体系中的均匀腐蚀速率和局部腐蚀速率都明显升高,60 ℃下的均匀腐蚀速率已达到0.14 mm/a,处于严重腐蚀水平,点蚀速率达到0.36 mm/a(极严重腐蚀),对应的固着FB数量达2×103CFU/cm2以上。以上结果表明,温度对致密气集输管道腐蚀的影响十分显著。

3 腐蚀控制措施分析

根据腐蚀实验研究结果,致密气集输管道采气管道和集气管道在油水共存的体系中仍可能发生微生物腐蚀,产生较高的局部腐蚀风险,有必要采取腐蚀控制措施。加注防腐药剂是控制油气田金属材质腐蚀的一类常用方法,该方法兼具技术成熟、效果可靠和成本低廉等优点[9-10]。致密气集输采用的气液混输工艺,使得上游加注的药剂可以覆盖整个集输流程,加注实施较气液分输更简单。同时,针对致密气集输管道可能存在的局部腐蚀问题,应加强腐蚀监测,以便有效地掌握管道内壁存在的局部腐蚀坑点,采取应对措施,降低管道的失效率。

3.1 防腐药剂评价

由于致密气集输管道存在复杂的腐蚀影响因素,对防腐药剂性能提出了新的应用需求,能够适应油水混合介质,保持良好的配伍性能,发挥理想的杀菌和缓蚀效果。所评价的两类防腐药剂的主要成分分别为醛类物质和季铵盐类物质。表4所列为防腐药剂相关性能的评价结果。从表4可知,两类药剂在油水混合体系中均具有良好的配伍性,在质量浓度为500 mg/L时,杀菌率达99%以上,可将细菌浓度控制在极低的范围内;在40 ℃、凝析油体积分数为40%时,防腐药剂能够有效抑制点蚀的发生,将腐蚀速率控制在0.1 mm/a以下。因此,两类防腐药剂均可用于致密气集输管道腐蚀控制。

表4 防腐药剂效果评价

3.2 内腐蚀监测方法

根据页岩气气田的开发实践经验,微生物腐蚀风险最高的部位在集输管道的低洼段,因为低洼段易发生积液,为微生物腐蚀创造了条件。对于四川致密气田,气液混输工艺使得管道内的平均持液率相对于页岩气田更高,管输效率则更低,范围在6.78%~64.94%。所以,在致密气集输管道的低洼段相对页岩气更容易发生积液,积液段的低流速工况为油水分离和细菌附着创造了有利条件。因此,在集输管道的低洼积液段,凝析油对细菌生长和腐蚀的抑制作用会减弱,微生物腐蚀风险可能相对更高。鉴于四川致密气田暂无微生物腐蚀监测的经验,首先应选择低洼段重点监测,以指导腐蚀控制措施的优化。

关于腐蚀监测手段,一方面,为不影响致密气生产,可采用X射线、超声波无损检测手段对所有致密气井的集输管道实施内腐蚀监测;另一方面,为充分掌握管道的实际腐蚀行为,可选取少量的典型管道安装现场腐蚀挂片,到期后取出挂片并开展失重分析和腐蚀产物形态、成分分析,明确腐蚀形态和主控因素。

4 结论

(1)四川致密气产出水中普遍存在具有腐蚀作用的微生物,凝析油的存在可以抑制SRB生长,但仍有大量SRB附着在金属表面代谢并引起腐蚀。

(2)L245N钢在油水混合体系中腐蚀后可观察到局部腐蚀现象,高温条件下点蚀更严重,现场采气管道和集气管道存在局部腐蚀穿孔的风险。

(3)评价后得到分别以醛类物质和季铵盐类物质为主要成分的两类防腐药剂,其配伍性、杀菌和缓蚀效果均较理想。可采取加注防腐药剂的措施防治致密气集输管道腐蚀,同时应对集输管道焊缝和低洼积液部位加强内腐蚀监测,及时掌握腐蚀状况,降低失效率。