PEO基固态聚合物电解质膜的静电纺丝制备及性能

2022-10-24杨晶晶陈卫星王趁红吴新明雷亚萍

曹 倩,杨晶晶*,陈卫星*,王趁红,吴新明,雷亚萍

(1 西安工业大学 材料与化工学院,西安 710021;2 北京泰德制药股份有限公司,北京 100176)

锂离子电池(lithium ion batteries,LIBs)以其高能量密度、高工作电压、长循环寿命、可快速充放电和环境友好等诸多优点在储能器件中具有广阔的应用前景[1-2]。但是,传统锂离子电池在安全性能上存在较大隐患,电池中含有的大量有机电解液具有易挥发、易燃、易爆等缺点,阻碍了常规LIBs的进一步商业化[3]。而解决这些问题的关键是用固态电解质取代液态有机电解质,得到更薄、柔性更好、安全性更高的全固态电池[4-6]。基于全固态聚合物电解质(all-solid-state polymer electrolytes,ASPEs)的全固态锂电池具有安全性能好、能量密度高、工作温度区间大、循环寿命长等优点,成为锂离子电池领域的研究热点之一[7-8]。在ASPEs锂电池中,聚合物基体中无定形区域的含量是影响Li+迁移数的最直接因素,增加聚合物的无定形区域是电池实现理想性能的主要挑战之一[9]。传统溶液浇铸膜中聚合物晶相的形成限制了Li+的运动,导致离子电导率的降低。最近的研究表明,电纺结构作为无溶剂电解质在锂离子电池的应用中具有较大潜力[10]。传统纤维纺丝技术(湿纺丝、干纺丝、熔体纺丝、凝胶纺丝)能够生产直径在微米以下的聚合物纤维,而静电纺丝则能生产亚微米到纳米直径范围的聚合物纤维[11]。静电纺丝纤维具有比表面积大、长径比高、密度低、孔隙率和机械强度高的优点,不仅优化高分子材料的加工方式,且可对微观形貌在纳米尺度进行调控,获得形貌均匀的大面积纤维结构,拓展了高分子材料在高性能复合材料、薄膜、生物组织工程等领域的应用,因此在近10年来受到广泛的关注[12-14]。利用静电纺丝技术制备的非织造毡或膜具有良好的孔互联性和高孔隙性,这一优异的孔结构可辅助Li+的迁移,有利于提高固态电解质的离子电导率。此外,在静电纺丝时,聚合物射流的高比表面积会导致溶剂快速挥发,使聚合物分子链和无机盐较难形成晶体区域,也有助于提高聚合物固态电解质的离子电导率[15-17]。因此,与溶液浇铸法相比,静电纺丝可以作为一种SPE高效的制备方法[13]。静电纺丝制备纤维一般受多种因素影响,如聚合物的分子量大小和分布[18]、溶液浓度[19]、施加电压[20]、推进速率[21]、接收距离[22]等。通过优化溶液和静电纺丝工艺参数,可以很好地控制纤维丝形貌。例如,Suryandari等[23]为了控制聚甲基丙烯酸甲酯(PMMA)纤维的形貌和结构,研究了聚合物浓度、溶液流速、外加电压和喷嘴末端到收集滚筒的距离等参数,所得PMMA纤维的平均直径约为1.5 μm。此外,Banitaba等[6]比较了PEO/LiClO4/EC体系静电纺丝膜和溶液浇铸膜的形貌和电化学特性,发现静电纺丝膜具有更高的室温离子电导率,在加入增塑剂EC后可达10-5S·cm-1。然而,在固态聚合物电解质体系中增塑剂的加入使聚合物基体无定形态增加,降低固态聚合物电解质的机械强度,无法满足锂枝晶的抑制作用,不能完全解决安全性问题,不利于固态聚合物电解质纤维膜的工业化应用。

本工作通过优化制备工艺,设计制备PEO/LiClO4固态聚合物电解质,在保持较好力学性能的同时,进一步提高固态聚合物电解质的离子电导率。利用静电纺丝技术制备得到一种既有均一直径纤维又具备较好机械强度,同时还拥有较高离子电导率的固态聚合物电解质。

1 实验材料与方法

1.1 原材料

PEO(Mw=6×105),分析纯,Alfa Aesar(美国)化学有限公司;无水高氯酸锂(LiClO4),分析纯,山东西亚化学工业有限公司;乙腈,分析纯,天津市大茂化学试剂厂。

1.2 PEO/LiClO4 SPE纤维膜的制备

采用MSK-NFES-3C型台式静电纺丝机进行SPE纤维膜的制备,其流程图如图1所示。称取一定比例的PEO与LiClO4于单口烧瓶中,以乙腈为溶剂,配成不同质量浓度的溶液,室温下机械搅拌3.5 h,使PEO与锂盐均匀分散在溶剂中。随后,将分散均匀的溶液转移到带有不锈钢针(18G)的一次性注射器中。喷头至接收滚筒之间的距离为15 cm,接收滚筒转速为400 r/min。研究不同纺丝电压(13,15,17,19 kV)、溶液质量浓度(4%,5%,6%,7%)和锂盐含量(控制—CH2CH2O—结构单元与Li+的摩尔比,即[EO]∶[Li+]=20∶1,15∶1,13∶1,10∶1)对纤维丝形貌的影响。同时,按照[EO]∶[Li+]=10∶1称取一定量的PEO与LiClO4于烧杯中,以乙腈为溶剂,磁力搅拌形成均匀的混合液。将混合液浇铸到PTFE模具中,40 ℃下烘干成膜,得到SPE浇铸膜。

图1 SPE纤维膜的制备流程Fig.1 Preparation process of SPE fiber membranes

1.3 测试与表征

采用Hitachi SU-8010型场发射扫描电子显微镜(SEM)观察所制备的SPE纤维膜的纤维形貌;采用配备Specac型ATR附件的IS50型傅里叶红外光谱分析仪(FTIR)分析SPE纤维膜样品,分辨率为4 cm-1,扫描次数为32次;采用D8 DISCOVER A25型X射线衍射仪表征SPE纤维膜的结晶程度,测试角5°~ 80°,步长0.02°,Cu靶,管电流30 mA,管电压40 kV;采用Mettler Toledo DSC823e型差示扫描量热分析仪(DSC)对SPE纤维膜样品进行热分析,初始温度为0 ℃,终止温度为125 ℃,在氩气气氛下以10 ℃/min的升温速率进行测试;采用CMT6503型电子万能试验机对静电纺丝和溶液铸膜制备的SPE纤维膜进行力学性能测试;交流阻抗测试采用DH7000电化学工作站,将SPE纤维膜和浇铸膜(直径为19.0 mm)夹在不锈钢(stainless steel,SS)电极片(直径为16.0 mm)中间形成阻塞电池,在500 kHz ~10 Hz范围内测试,偏幅电压为10 mV。通过式(1)计算样品的离子电导率σ。

(1)

式中:d为电解质膜的厚度;Rb为交流阻抗测试中电解质膜的本体阻抗;S为电解质与电极之间的有效接触面积,即SS电极片的面积。

电化学稳定窗口测试采用DH7000型号的电化学工作站,对组装的SS/SPE/Li扣式电池(CR2025型)进行线性扫描伏安测试(LSV),初始电位0 V,终止电位6 V,扫描速率10 mV·s-1,测试温度80 ℃;界面稳定性测试采用新威(BTS-5 V/10 mA)电池测试系统,对组装的Li/SPE/Li对称电池(CR2025型)进行恒电流循环测试,电流密度0.1 mA/cm2,0.5 h充电/0.5 h放电,测试温度80 ℃;采用DH7000电化学工作站对组装的Li/SPE/Li对称电池进行锂离子迁移数t+测试,交流阻抗测试中频率范围为500 kHz~10 Hz,交流电压振幅为10 mV。恒压极化测试中,极化电压ΔV为10 mV,测试温度为80 ℃。t+的公式如式(2)所示。

(2)

式中:ISS为稳态电流;I0为初始电流;R0为始态SPE阻抗;RSS为稳态SPE阻抗。

2 结果与分析

2.1 工艺参数对PEO/LiClO4 SPE纤维膜形貌和直径的影响

2.1.1 纺丝电压对SPE形貌及直径的影响

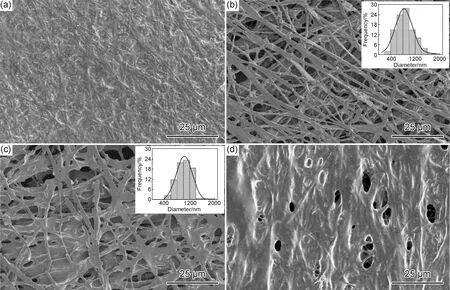

电压是影响电解质纤维直径的最直接因素。在静电纺丝时,如果电压过小纤维丝将难以形成,进而形成电喷雾;当电压增大到一定程度后,针头处出现泰勒锥形纤维丝;当电压过大时,会造成射流不稳定,缩短射流在空气中的运动时间,造成溶剂挥发不完全,所制备纤维间发生粘连。基于前期研究[4,24],固定[EO]∶[Li+]=15∶1、推动速率为0.5 mL/h,质量浓度为6%的SPE纺丝液在电压分别为13,15,17 kV和19 kV下进行静电纺丝,形貌表征结果如图2所示。在电解质纤维膜制备过程中,当纺丝电压为13 kV时,如图2(a)所示,纺丝液从喷嘴中射出时不能形成泰勒锥结构,无法成丝,膜上没有明显的纤维结构,这主要是因为形成的射流所带电荷较少。当电压为15 kV时,如图2(b)所示,电解质膜的纤维形貌较完整,纤维直径主要分布在(845±311) nm(插图)。当电压为17 kV时,如图2(c)所示,电解质膜中的纤维是扁平、不连续的,所得SPE纤维膜的直径主要分布在(1194±386) nm(插图)。当纺丝电压达到19 kV时,流体所带电荷过多,分化后斥力太大,液体分散飞溅,无法成丝,如图2(d)所示。因此,用静电纺丝技术制备PEO/LiClO4SPE纤维膜时,较理想的电压为15 kV。

图2 不同电压下SPE纤维膜的SEM照片 (a)13 kV;(b)15 kV;(c)17 kV;(d)19 kVFig.2 SEM images of SPE fiber membranes under different voltages (a)13 kV;(b)15 kV;(c)17 kV;(d)19 kV

2.1.2 纺丝液质量浓度对SPE形貌及直径的影响

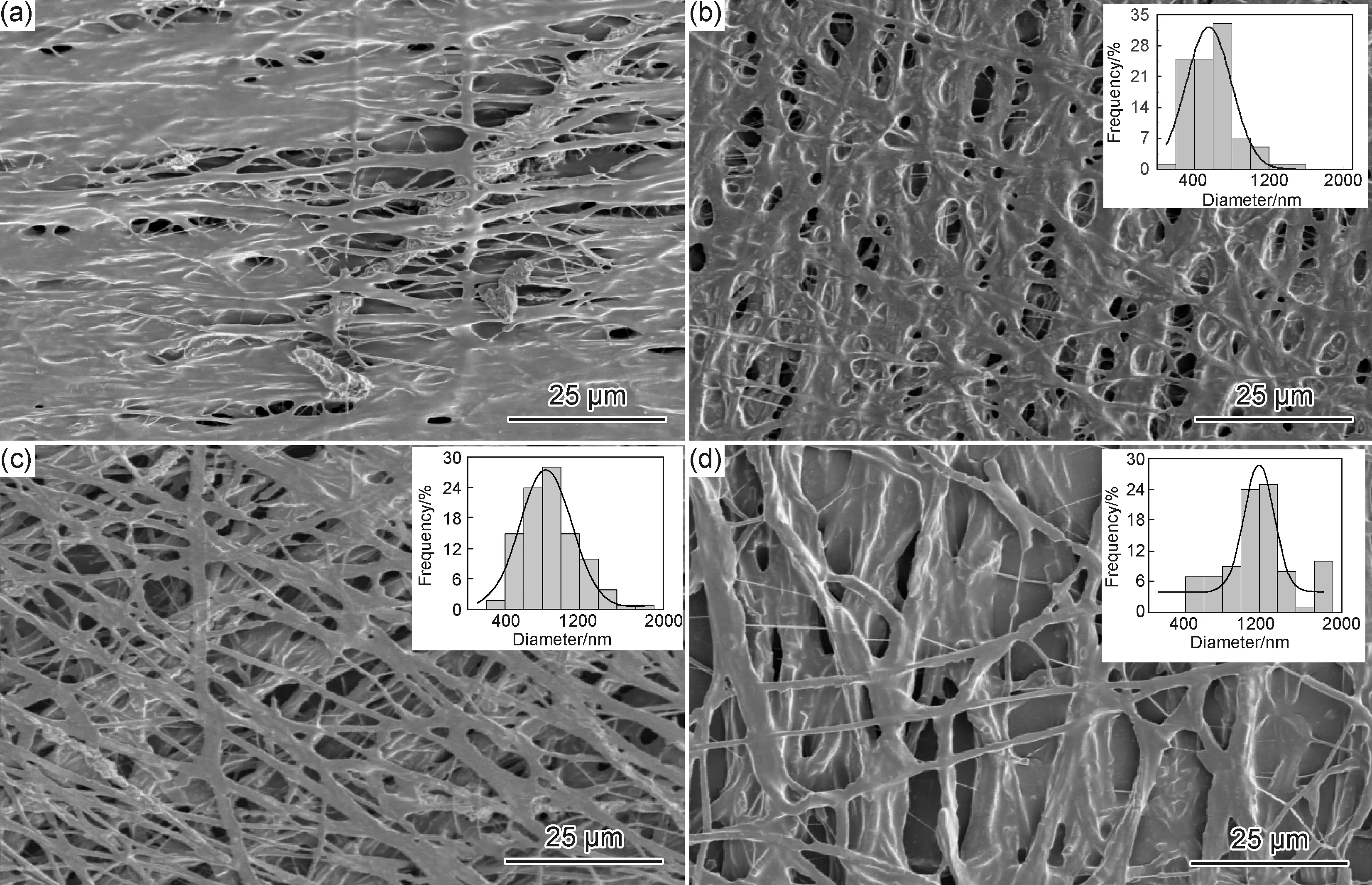

在前期研究的基础上[24],固定[EO]∶[Li+]=15∶1,分别配置质量浓度为4%,5%,6%,7%的SPE纺丝液进行静电纺丝,固定电压为15 kV,推动速率为0.5 mL/h,如图3所示。可以看出,当纺丝液质量浓度为4%时(图3(a)),溶液浓度较低,分子链的缠结不充分,外加电场和表面张力的作用使其形成大量的液滴,仅获得少量不均匀纤维。当纺丝液质量浓度为5%时(图3(b)),电解质膜纤维之间的黏连较严重,存在纤维交错形成的织物状形貌,纤维直径分布在(543±250) nm(插图)。当纺丝液质量浓度为6%时(图3(c)),电解质膜表现出明显的纤维丝形貌,纤维直径分布均一,平均纤维直径为845 nm(插图)。当纺丝液质量浓度为7%时(图3(d)),由于溶液浓度较高,进而纺丝液的黏度过大,纺丝液在喷口处由于溶剂量少且易挥发而凝结堵塞针头,只能看到少量、直径分布在(1265±503) nm的纤维(插图)。因此,随着纺丝液质量浓度的增加,电解质纤维的平均直径增大。这是因为,一方面,随着质量浓度的增加,纺丝液黏度也随之增大,纺丝液表面张力变大,流体在静电场中分化能力明显减弱;另一方面,质量浓度越大,纺丝液中所含的溶剂就越少,溶剂完全挥发所需要的时间和纤维受拉伸的时间少,纤维直径就越大。实验结果表明,制备PEO/LiClO4SPE纤维膜时,较理想的纺丝液质量浓度为6%。

图3 不同纺丝液质量浓度时SPE纤维膜的SEM照片 (a)4%;(b)5%;(c)6%;(d)7%Fig.3 SEM images of SPE fiber membranes under different spinning solution concentrations (a)4%;(b)5%;(c)6%;(d)7%

2.1.3 锂盐含量对SPE形貌及纤维直径的影响

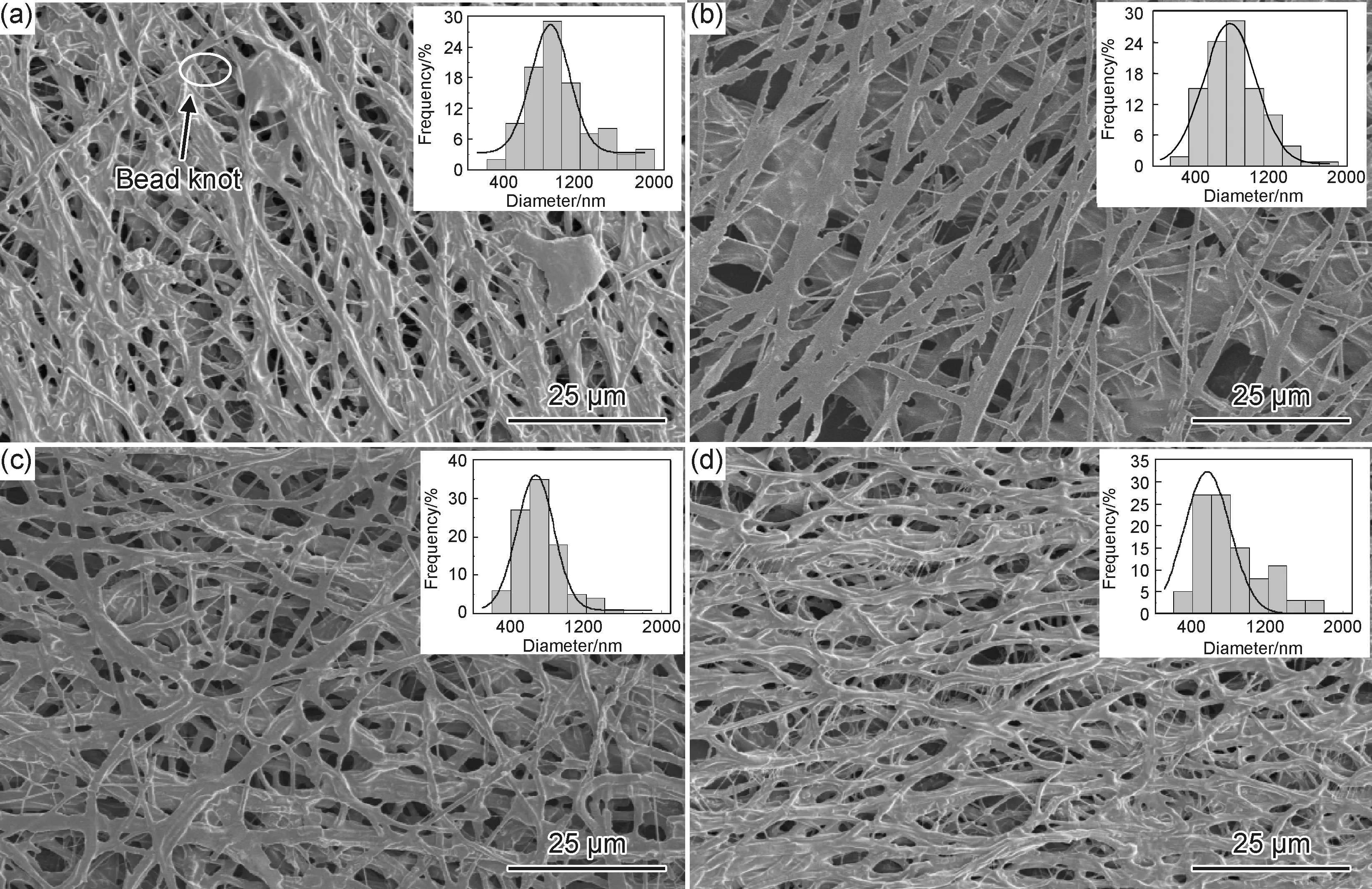

为了研究锂盐含量对静电纺丝制备的SPE纤维膜的影响,在电压为15 kV、纺丝液质量浓度为6%条件下,制备出一系列不同锂盐含量([EO]∶[Li+]=10∶1,13∶1,15∶1,20∶1)的SPE静电纺丝纤维膜,其形貌如图4所示。当锂盐含量较小([EO]∶[Li+]=20∶1)时(图4(a)),纤维丝上出现大量珠结,纤维平均直径为952 nm。随着锂盐含量由15∶1增加到13∶1的过程中,如图4(b),(c)所示,纤维间黏连的现象减少,珠结形貌消失,纤维直径由(845±311) nm缩小到(692±223) nm(插图),直径分布趋于均一。当[EO]∶[Li+]=10∶1时(图4(d)),随着电荷密度的增加,射流呈纺锤形,纤维表面较光滑,所得SPE纤维膜的平均直径也明显减小,为557 nm(插图)。这是因为,锂盐的加入使纺丝过程中射流表面电荷密度增大,从而使静电纺丝射流携带更多的电荷,电场作用下的射流会受到更大的牵引力,使纤维丝直径进一步减小。由于纤维较细,在彻底硬化之前没有足够的时间及空间使纤维中的PEO分子链进行充分结晶。同时在较大牵引力作用下,射流存在波动,这也不利于晶体生长,最终导致所制备的聚合物电解质膜中PEO的无定形区域增多,可以为Li+在电解质内部的传导提供保障。结果表明,在制备PEO/LiClO4SPE纤维膜时,[EO]∶[Li+]=10∶1时所得SPE的直径分布较均一。

图4 不同锂盐含量时SPE纤维膜的SEM照片(a)[EO]∶[Li+]=20∶1;(b)[EO]∶[Li+]=15∶1;(c)[EO]∶[Li+]=13∶1;(d)[EO]∶[Li+]=10∶1Fig.4 SEM images of SPE fiber membranes with different lithium salt contents(a)[EO]∶[Li+]=20∶1;(b)[EO]∶[Li+]=15∶1;(c)[EO]∶[Li+]=13∶1;(d)[EO]∶[Li+]=10∶1

2.2 PEO/LiClO4 SPE的结构表征及性能测试

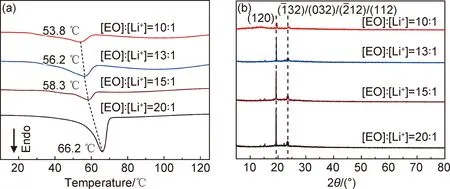

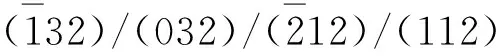

图5 不同锂盐含量SPE纤维膜的DSC曲线(a)和XRD谱图(b)Fig.5 DSC curves(a) and XRD patterns(b) of SPE fiber membranes with different lithium salt contents

表1 PEO/LiClO4 SPE纤维膜的Tm,ΔHm和ΧcTable 1 Tm,ΔHm and Χc of PEO/LiClO4 SPE fiber membranes

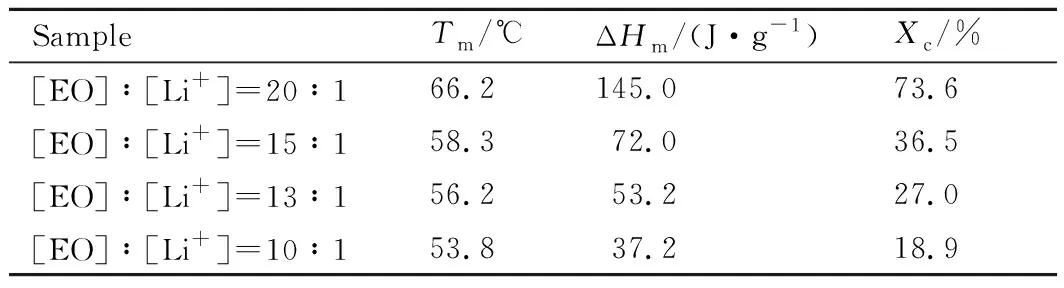

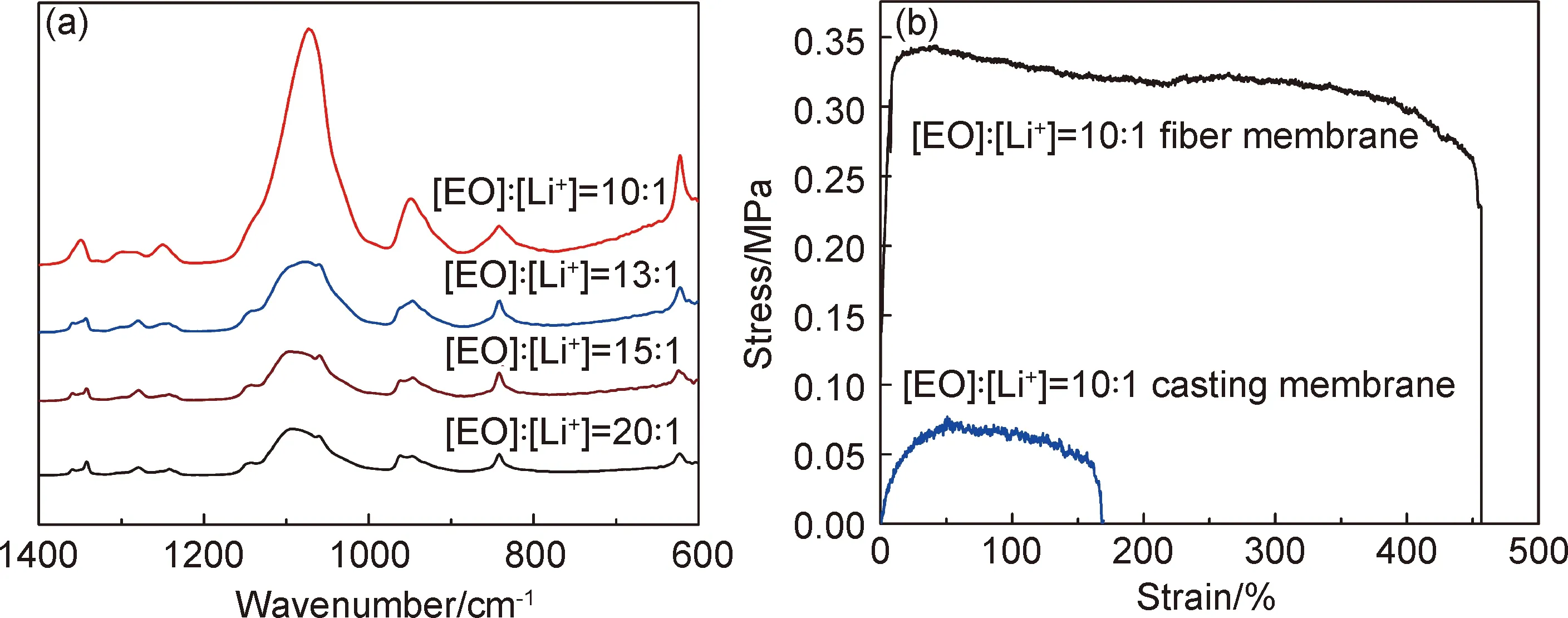

图6 不同锂盐含量SPE纤维膜的FTIR-ATR谱图(a)和[EO]∶[Li+]=10∶1时SPE浇铸膜和纤维膜的应力-应变曲线(b)Fig.6 FTIR-ATR spectra of SPE fiber membranes with different lithium salt contents(a) and stress-strain curves of SPE fiber membranes and casting membranes with [EO]∶[Li+]=10∶1(b)

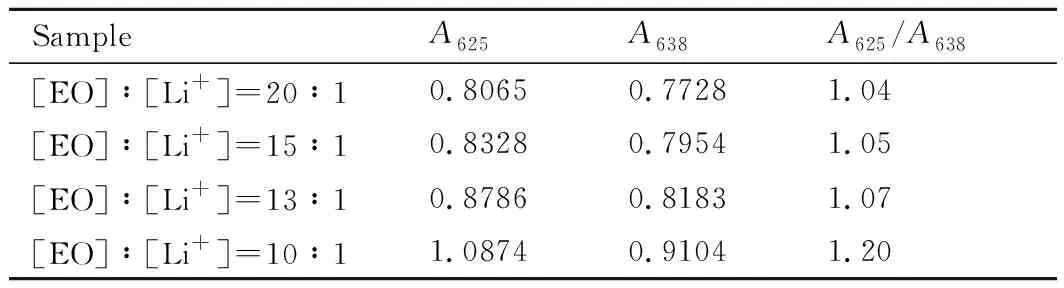

表2 不同锂盐含量SPE纤维膜的FTIR-ATR谱图分析结果Table 2 FTIR-ATR spectra results of SPE fiber membranes with different lithium salt contents

此外,为了使所设计的SPE静电纺丝纤维膜能够具备较好的加工性能与安全性能,对其力学性能进行研究。图6(b)给出了SPE浇铸膜和纤维膜的应力-应变测试结果。可知,相比于浇铸膜,SPE纤维膜表现出强而韧的应力-应变行为,屈服强度为0.34 MPa,较浇铸膜屈服强度高出约400%;同时其断裂伸长率达到457%,约为SPE浇铸膜的2.8倍。这一结果说明,通过静电纺丝将SPE设计为互穿纤维网络结构,可显著提升其力学性能,为柔性全固态电池器件的制备提供工艺基础。

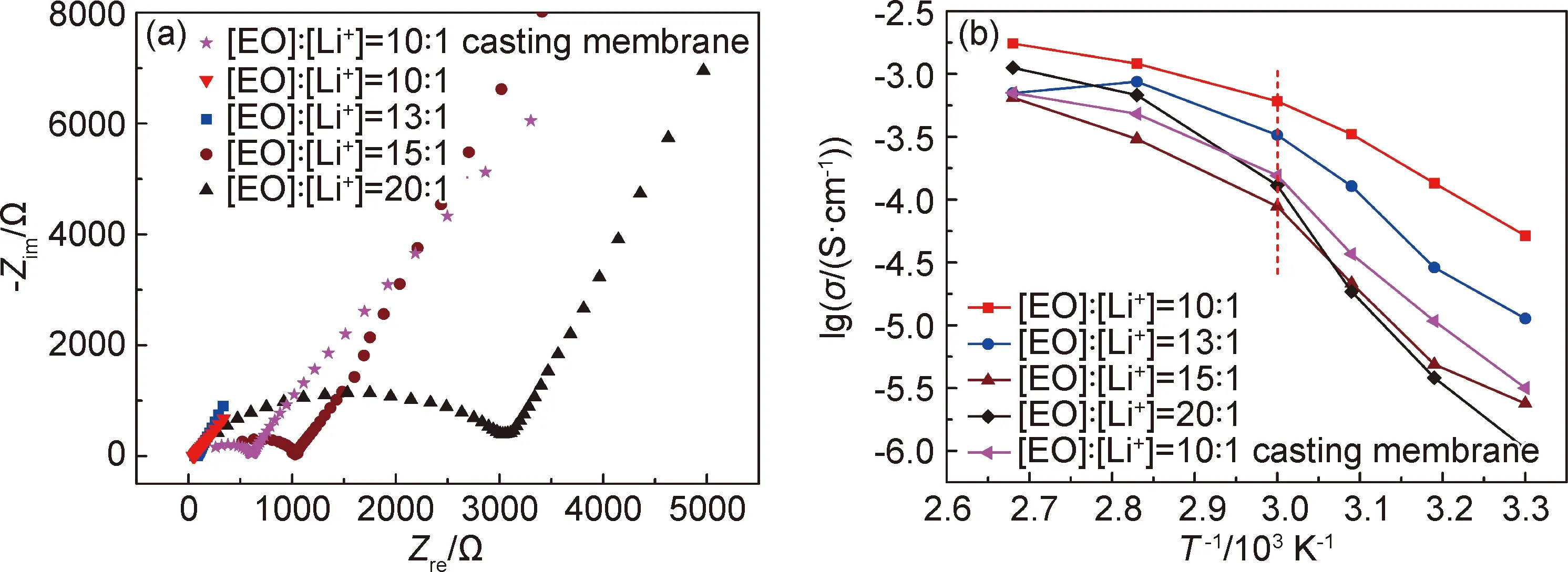

图7为不同锂盐含量的SPE纤维膜和浇铸膜在30 ℃下的阻抗谱图和其离子电导率随温度变化的曲线图。利用电化学工作站对30 ℃下所制备SPE静电纺丝纤维膜进行离子电导率测试,结果如图7(a)所示。可以看到,在膜厚相当的系列样品中,随着[EO]∶[Li+]由20∶1增加至10∶1,SPE纤维膜的本体阻抗值呈现逐渐减小的趋势。当[EO]∶[Li+]=10∶1时,SPE纤维膜的本体阻抗值最小,为84.74 Ω,且远远小于相同摩尔比下SPE浇铸膜的本体阻抗(635.72 Ω)。同时对不同LiClO4含量的纤维膜离子电导率随温度的变化进行分析,结果如图7(b)所示。可以看出,随着温度的升高,不同锂盐含量的SPE纤维膜的离子电导率呈现总体上升的趋势,都表现出明显的温度依赖性。但是除[EO]∶[Li+]=10∶1样品外,其余样品的曲线在60 ℃附近有明显的斜率变化,这一转变与样品内部PEO结晶的熔融有关,与DSC,XRD分析结果相一致。同时,同一温度下SPE静电纺丝纤维膜的离子电导率随LiClO4含量增加而增大。当[EO]∶[Li+]=10∶1时,SPE纤维膜的离子电导率在30 ℃时达到5.16×10-5S·cm-1,远高于相同锂盐含量的SPE浇铸膜的离子电导率(3.16×10-6S·cm-1),约提高了1个数量级。

图7 30 ℃下不同锂盐含量SPE纤维膜和浇铸膜的阻抗谱(a)和其离子电导率随温度变化曲线(b)Fig.7 AC impedance spectra of SPE fiber membranes with different lithium salt contents and casting membranes at 30 ℃(a) and the temperature dependent ionic conductivity of samples(b)

图8为80 ℃时SPE样品的电化学性能。分别对所组装的Li/SPE纤维膜/Li及Li/SPE浇铸膜/Li对称电池进行t+测试,结果如图8(a),(b)所示。从图8(a)中可以看出,初始电流为0.17 mA,稳定之后的电流为0.076 mA,极化前的SPE交流阻抗R0=56.7-19.0=37.7,极化后的SPE交流阻抗RSS=62.4-13.3=49.1。根据式(2),计算得到静电纺丝制备的SPE在80 ℃条件下的t+为0.256。由图8(b)可知,按照同样的方法计算得到溶液浇铸制备的SPE在80 ℃下的t+为0.215。这一结果说明,静电纺丝制备的SPE具有更好的锂离子传输能力,与离子电导率的测试结果一致。此外,由图8(c) 的SS/SPE/Li电池的LSV测试结果可知,对于PEO/LiClO4SPE浇铸膜样品,当施加电压超过4.1 V时,检测电流出现明显的增大,表示样品内部开始发生氧化分解;而通过静电纺丝制备的SPE纤维膜的检测电流曲线则比较稳定,当施加电压超过5.0 V时,电流才逐渐增大,说明静电纺丝工艺能够有效提高SPE的电化学稳定性。

图8 SPE样品的电化学性能(80 ℃)(a),(b)SPE纤维膜,浇铸膜的计时电流法分析曲线;(c)SPE纤维膜和浇铸膜的LSV曲线;(d)组装的Li/SPE纤维膜/Li及Li/SPE浇铸膜/Li对称电池的长循环电压曲线Fig.8 Electrochemical properties of SPE samples(80 ℃)(a),(b)chronoamperometry results of SPE fiber membrane,SPE casting membrane;(c)LSV curves of SPE fiber membranes and casting membranes;(d)long cycle voltage curves of assembled Li/SPE fiber membranes/Li and Li/SPE casting membranes/Li symmetric cell

此外,在0.1 mA/cm2的电流密度下对不同方法制备的SPE与金属Li界面的相容性与稳定性进行表征,结果如图8(d)所示。可知,通过浇铸制备的SPE样品在循环开始电压就随循环的进行逐渐降低,说明在Li溶出-沉积过程中电池内部形成了微短路[26]。随着循环时间的延长(超过50 h后),Li溶出量增大,界面处Li枝晶生长,固态电解质与Li界面被破坏,导致电池的内阻逐渐增大,极化电压开始加大,最终超出保护电压,导致电池失效。而通过静电纺丝制备的SPE样品,在循环第4圈时才出现一次小的电压降低(箭头所示)。随着循环的进行,电压恢复,这一现象在前28 h循环过程中多次出现,说明在Li溶出-沉积过程中SPE纤维膜内部形成了极少量的微短路,导致电压降低。但是,由于内部交联网络结构优异的韧性,SPE纤维膜对Li枝晶的生长有一定的抑制作用,微短路又消失。而浇铸膜样品在前28 h的循环过程中,电压持续降低,说明Li沉积-溶出过程中Li枝晶持续生长,导致微短路增多,样品对Li枝晶抑制作用减弱。同时,随着循环时间的延长,相比于SPE浇铸膜样品电压的逐渐升高,SPE纤维膜样品的电压相对稳定。说明SPE纤维膜内部的纤维交联网络可以使Li+在锂金属表面较均匀地沉积,同时交联网络结构的存在使得SPE纤维膜的力学性能得到改善,在一定程度上也可限制Li枝晶的生长,SPE与Li金属的界面稳定性更好。电化学性质的表征结果表明,静电纺丝可以作为一种制备高性能SPE的有效方法。

3 结论

(1)纺丝液质量浓度为6%、纺丝电压为15 kV、[EO]∶[Li+]=10∶1时,纺丝连续且得到直径分布均一的纤维,平均直径为557 nm。

(2)当[EO]∶[Li+]摩尔比为10∶1时,SPE纤维膜的结晶能力被抑制,结晶度仅为18.9%,锂盐的解离程度增大;相比于浇铸膜,静电纺丝纤维膜具备较好的力学性能及柔韧性。

(3)当[EO]∶[Li+]摩尔比为10∶1时,SPE纤维膜的离子电导率可达5.16×10-5S·cm-1,同时具备良好的电化学稳定性和界面稳定性。