某金矿两段分级超细尾砂静态沉降与半工业浓密试验研究

2022-10-24杨纪光吴再海寇云鹏王增加宋泽普荆晓东朱庚杰

杨纪光 吴再海 寇云鹏 王增加 宋泽普 荆晓东 朱庚杰

(1.山东黄金矿业科技有限公司充填工程实验室分公司,山东 莱州 261441;2.山东黄金矿业股份有限公司,山东 济南 250101)

某金矿地处胶东半岛渤海湾畔,1980年投产,是一座具有采选冶综合生产能力的国家大型黄金矿山企业。矿山专门设计采用尾砂胶结充填系统,充填站建成运行已近20 a的历史,充填法是提高自然资源回收率和环境保护的需要[1],可有效解决采场地压问题[2]。但是现有的充填模式已严重制约了矿山生产:一是该矿尾矿库即将达到服务年限,新建尾矿库选址征地工作困难;二是立式砂仓造浆质量不稳定,充填料浆浓度低,充填至采场后存在离析、分层、泌水严重等现象,对于自流充填倍线较大的采空区,只能降低充填料浆浓度,对采矿生产接续及井下安全生产造成了严重影响,各种安全隐患突出。为解决上述问题,该矿建成了尾砂压滤干排生产系统,将分级后的细尾砂再次进行分级,两段分级的粗尾砂作为建筑材料重新利用,两段分级超细尾砂进行干堆。随着尾砂地表大量堆存,占用土地资源,堆存时极易引起塌陷,扬尘破坏了周边生态环境。随着基于超细粒级尾砂速凝早强的充填胶凝材料研发成功并开始应用,该矿依托充填工程实验室,实现两段分级超细尾砂井下充填,消除了地表大量堆存的难题。

细粒级尾砂高效浓密脱水过程是充填工艺中的关键环节[3],浓密机是尾砂浓密脱水的核心设备,由于不同参数的浓密机投资差别较大,国内外学者对絮团沉降速度的多种影响因素进行了研究[4]。LICK等[5]认为较高浓度下,絮团间会发生剧烈碰撞导致絮团破碎,且絮团沉降速度随着砂浆浓度的增大而减小。张钦礼等[6-7]采用多种预测模型对絮凝沉降参数进行优化选择,得出各个参数的最优值。USHER等[8]开发了一种计算絮凝沉降的算法,为固体吞吐量、床层高度和底流固体浓度之间的相互关系提供了理论支撑。李宗楠等[9]建立了关于絮团沉降的数学模型,研究得出细粒尾矿在垂直砂仓的沉降规律。同时,部分学者对于絮凝沉降的室内试验装置做出了一些改进,并开展了相关的研究工作[10-12]。

前述研究大多是实验室内研究絮团在沉降过程中的静动态规律,试验结果与矿山实际生产匹配度不高。本研究在某金矿开展了室内静态絮凝沉降试验和半工业浓密试验,半工业浓密试验直接将矿山工艺流程中的砂浆接入试验系统。结合矿山生产实际[13-14],分析了砂浆浓度、絮凝剂单耗对絮团沉降行为的影响,固体通量对溢流水含固量和底流浓度的影响以及泥层高度对浓密的影响。该矿将试验数据应用到一座1 000 m3无动力高效浓密机、充填能力60~80 m3/h的基于两段分级超细尾砂充填系统,并进行了浓密脱水充填工业应用。

1 试验方案

1.1 试验材料

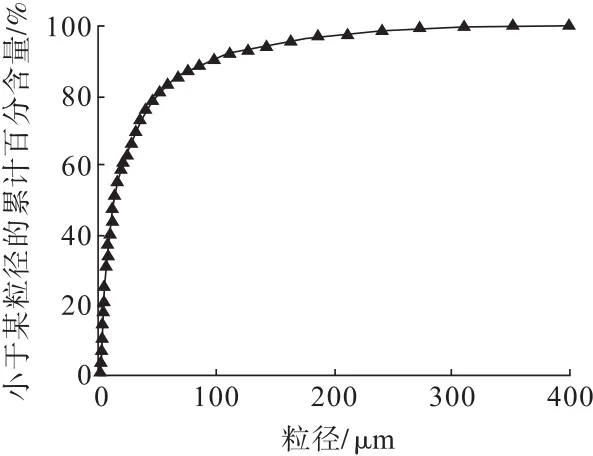

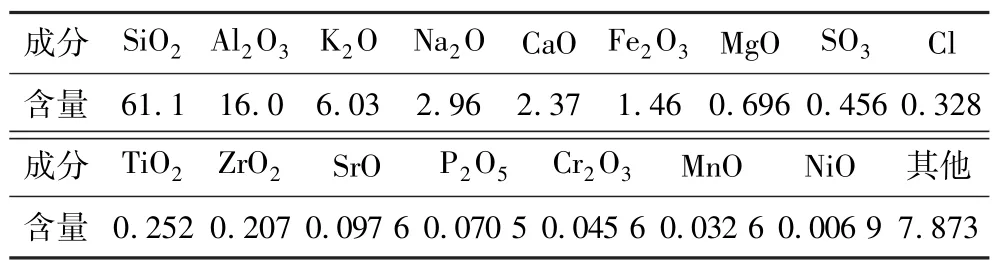

尾砂的基本物化性质决定了其浓密脱水效果。从该矿生产工艺流程中旋流器组上提取两段分级超细尾砂浆,采用比重瓶法测得其真密度为2.55 t/m3,采用多功能粉体物理特性测试仪测得松散堆积密度为0.95 t/m3,紧密堆积密度为1.24 t/m3。采用马尔文3000激光粒度测试仪对尾砂进行粒径分析,测试结果见表1,粒级分布见图1。通过ZSX100e型X射线荧光仪进行化学成分分析,测试结果见表2。

表1 尾砂粒径分布测试结果Table 1 Test results of particle size distribution for tailings

图1 粒径分布曲线Fig.1 Distribution curves of particle size

表2 尾砂的化学成分及含量Table 2 Chemical composition and contents of tailings %

通过试验发现,两段分级超细尾砂+37μm含量25%以下,-19μm含量60%以上,Dv(50)14.5μm,属于极细尾砂,级配较差,微细粒级含量较高,尾砂絮凝浓密脱水困难;尾砂化学成分以SiO2、Al2O3为主,可以作为充填骨料。

1.2 试验试剂及仪器

通过筛选试验得到添加不同种类絮凝剂的尾砂沉降结果,其中巴斯夫阴离子型聚丙烯酰胺絮凝剂(BSF)试验效果最佳,分子量1 800万。配制成0.1%的絮凝剂溶液,待用。

试验主要设备为:万分之一电子天平,1 000mL量筒,橡胶网孔搅拌器,101-0AB干燥箱;真空过滤系统,磁力搅拌机,烧杯,胶头滴管,直径1 m、高度10m半工业浓密试验系统(供砂管网及搅拌槽、絮凝剂制备及添加系统、溢流水管网、底流泵及输送管网)(图 2)。

图2 半工业浓密机Fig.2 Semi industrial thickener

1.3 试验方案

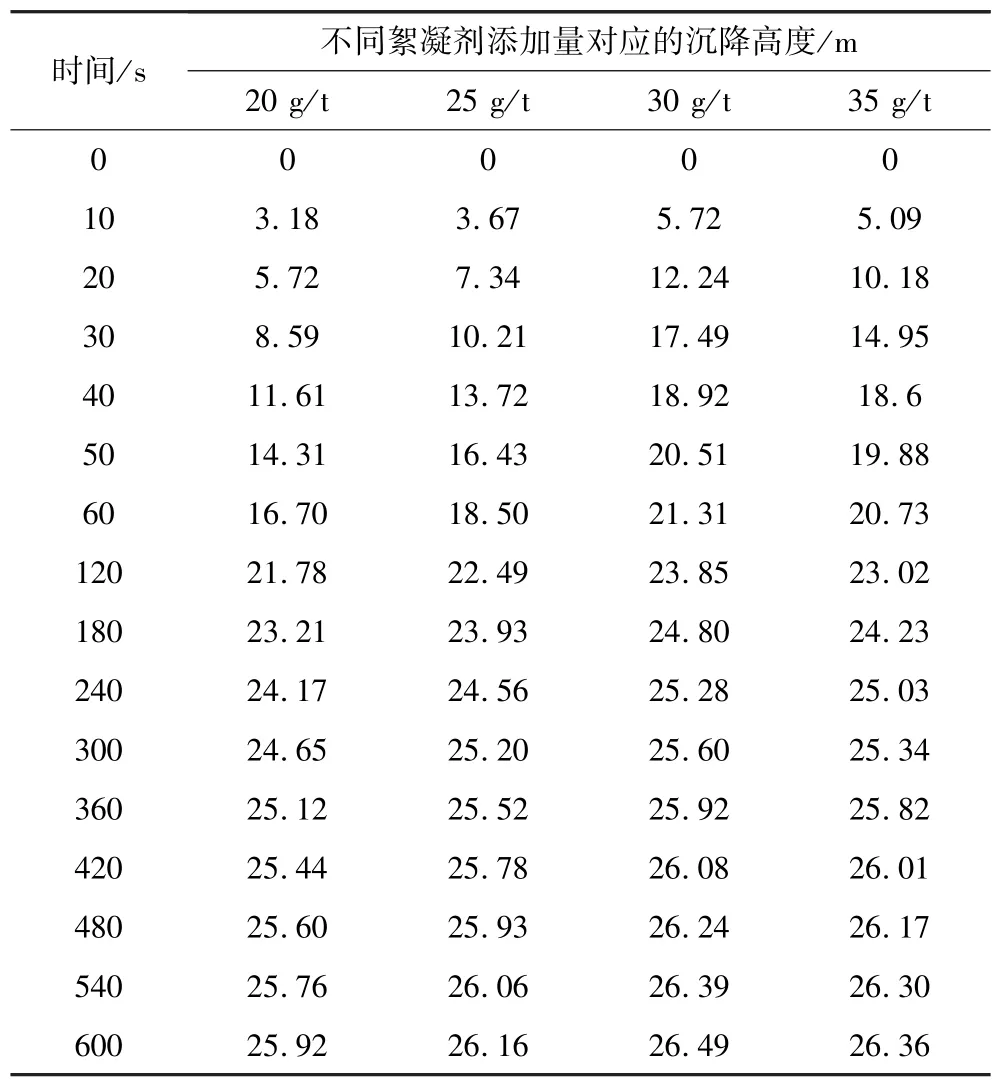

(1)静态絮凝沉降试验。首先配制成不同质量浓度(5%、7.5%、10%、12.5%、15%)的砂浆加入到1 000 mL量筒中,用橡胶网孔搅拌器搅拌均匀后,定容至满刻度线,加入配制好的絮凝剂溶液,搅拌均匀,用秒表记录澄清层高度随时间的变化,记录时间为10 min,并绘制沉降曲线,得出固体通量最大时的砂浆浓度[15]。然后配制该浓度的砂浆,按照每1 t干尾砂加入絮凝剂干粉的质量,分别加入配制好的絮凝剂溶液(20、25、30、35 g/t),搅拌均匀,用秒表记录澄清层高度随时间的变化,记录时间为10 min,并绘制沉降曲线,得出沉降速率最大时的絮凝剂用量。

(2)半工业浓密试验。首先将自主研制的半工业浓密试验系统直接安装在该金矿生产现场,直接利用生产工艺中两段分级超细尾砂,通过调节给料流量、稀释水流量,利用絮凝溶液制备及添加装置进行絮凝剂溶液制备。制备成0.1%的絮凝剂溶液,根据进料浓度、流量自动调节添加泵的转速,从而控制絮凝剂溶液的添加量[16]。用于模拟无动力高效浓密机正常生产的情形,分析不同给料速度时,固体通量(0.1、0.2、0.3、0.4、0.5 t/(m2·h))对溢流水含固量和底流浓度的影响以及试验泥层高度(2、4、6、8、10 m)对底流料浆浓度的影响。

2 试验结果与分析

2.1 静态絮凝沉降试验

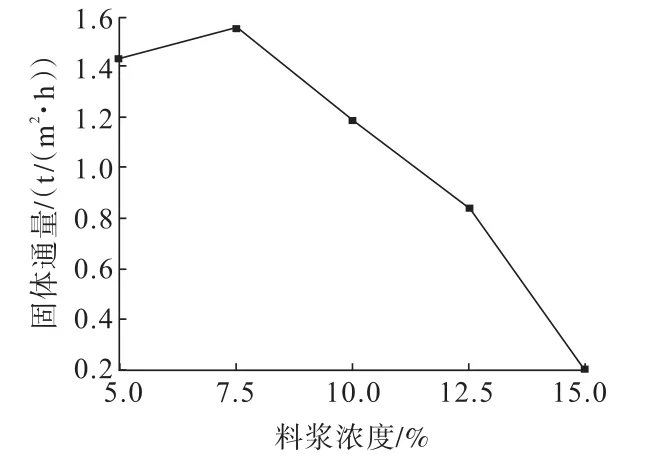

根据试验方案开展砂浆的静态絮凝沉降试验,不同浓度的砂浆絮凝沉降H-T曲线[17]见图3,不同浓度的砂浆絮凝沉降固体通量曲线见图4。由图3可知:沉降H-T曲线由3段组成,第1段斜率较大的直线段表示等速沉降区,第2段弯道曲线为过渡区,第3段平缓曲线表示压缩区。砂浆浓度为2.5%时,絮团沉降速度最快,砂浆浓度为15%时,絮团沉降速度最慢。砂浆的沉降速率随着砂浆浓度增大而减小,但是固体通量存在一个最大值,通过曲线拟合计算,并结合试验数据(图4)分析,砂浆浓度为7.5%时固体通量最大。

图3 沉降H-T曲线Fig.3 Settlement H-T curves

图4 不同浓度的砂浆絮凝沉降固体通量Fig.4 Solid flux of flocculation settlement of mortar with different concentration

不同絮凝剂用量的砂浆絮凝沉降H-T曲线见图5,沉降测试结果见表3。当絮凝剂添加量从20 g/t增加到35 g/t时,絮团沉降速度呈先增加后减小的趋势,因此,最佳絮凝剂用量应控制在30 g/t,试验结果与张钦礼等[12]的研究成果一致,此时底流浓度最大。

表3 不同絮凝剂添加量絮凝沉降测试结果Table 3 Test results of flocculation sedimentation with different dosage of flocculants

2.2 半工业浓密试验

半工业浓密试验是在静态絮凝沉降试验的基础上开展的。技术参数为:巴斯夫絮凝剂,最佳砂浆稀释浓度7.5%,最佳絮凝剂用量30 g/t。利用半工业浓密试验机分析了泥层高度对底流浓度的影响,同时,试验了不同固体通量情况下,溢流水含固量的变化规律对底流浓度的影响。

现场生产作业中,浓密机运转需要一定的泥层高度来保证井下充填要求的放砂浓度,泥层高度由浓密机进砂量和底部放砂量两方面控制。由于泥层的压缩作用,絮团内部的一些孔隙水会被挤压出来,挤压出的水分逐渐积累并形成导水通道且被排至泥层上部,从而使底流料浆浓度升高。由此可知,泥层压力在底流浓度升高过程中起到了极其重要的作用[2]。

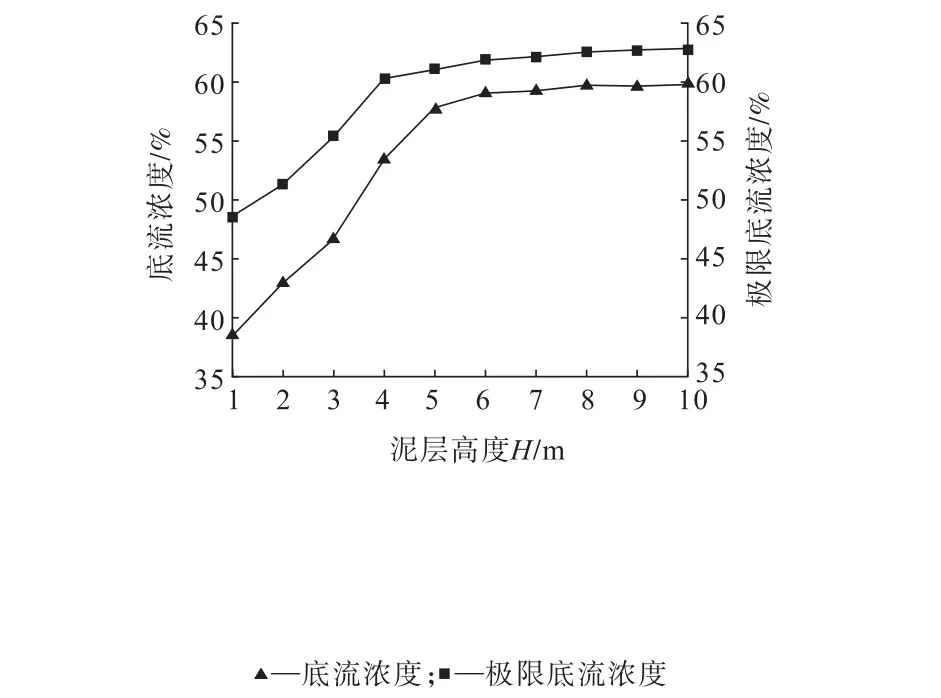

试验的底流浓度有两部分,一是以絮凝沉降达到泥层高度时的底流浓度,二是以泥层沉降至稳定时的底流浓度(极限底流浓度)。不同泥层高度的底流浓度曲线如图6所示。分析图6可知:随着泥层高度增加,在整个压密阶段底流浓度与泥层高度呈正相关性,呈非线性关系,泥层高度4 m前底流浓度增加明显,4 m以后增速放缓。底流浓度的高低与浓密机压实区絮团以及絮团所受的有效应力有关,随着泥层高度不断加厚,有效应力增大,絮团之间的吸附作用加强,絮团空隙间的水被挤出,底流浓度因此加大。

图6 底流浓度随泥层高度的变化曲线Fig.6 Variation curves of underflow concentration with mud bed height

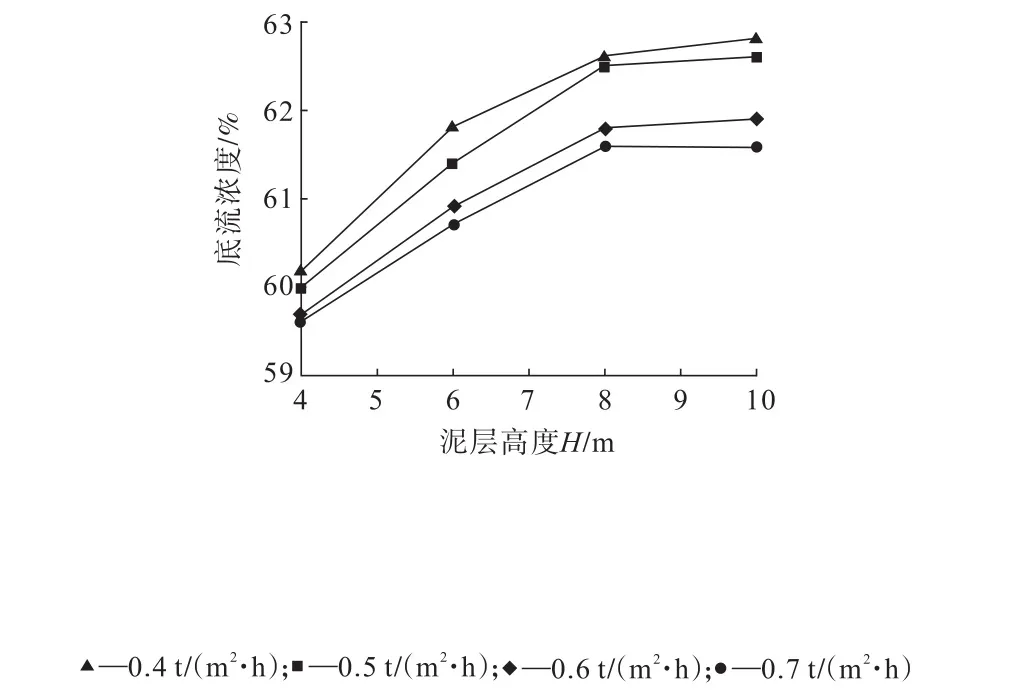

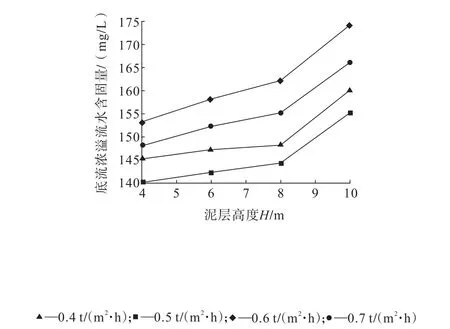

试验分析了半工业浓密试验机在不同固体通量的情况下,底流浓度、极限底流浓度的变化规律,研究了溢流水含固量的变化规律。试验结果见表4。图7为不同泥层高度下固体通量与底流浓度的关系曲线,图8为不同泥层高度下固体通量与溢流水含固量的关系曲线。通过半工业浓密试验发现,最佳砂浆稀释浓度、最佳絮凝剂用量与静态絮凝沉降试验一致,底流浓度远大于室内试验结果,底流的屈服应力和塑性黏度试验结果表明,屈服应力随着浓度的增加而增大,当屈服应力大于(200±25)Pa时,可以视为膏体或者达到膏体状态[18-19],底流浓度为62%时已达到膏体状态。

表4 不同固体通量下的半工业浓密测试结果Table 4 Semi industrial thickening test results under different solid fluxes

图7 不同固体通量下泥层高度与底流浓度关系曲线Fig.7 Relationship curves between mud layer height and underflow concentration under different solid fluxes

由表4和图7、图8可知:根据絮凝动力学相关理论[20],随着固体通量增大,溢流水上升速度提高,溢流水含固量增多,底流浓度降低。溢流水含固量与固体通量呈正相关,底流浓度与固体通量呈负相关。造成这种现象的主要原因是:絮凝沉降过程中絮凝剂形成高分子链静电中合或者吸附尾砂颗粒,形成粒径较大的絮团,随着固体通量增大,浓密机单位面积处理量增加,尾砂颗粒与絮凝剂分子反应的时间缩短,絮凝反应不充分,形成的絮团较小,絮凝效果降低;达到同样的泥层高度,不同固体通量时泥层的压缩时间、脱水时间逐渐缩短,所以底流浓度逐渐降低。

图8 不同固体通量下泥层高度与溢流水含固量关系曲线Fig.8 Relationship curves between mud layer height and solid content of overflow water under different solid flux

3 工业性试验

该金矿建成1套1 000 m3无动力高效浓密机处理分级细尾砂,将该浓密机中心给料筒、絮凝剂添加点进行改造,实现旋切入料,多点加料,进行了充填自动化改造;将静态絮凝沉降试验和半工业浓密试验得到的试验数据应用到该浓密机,开展了工业试验和工业应用。分别充填-50 m中段、-480 m中段、-1 030 m中段,累计充填2万m3,消耗超细尾砂3.4万t,稳定放砂浓度为62%~64%,充填能力为60~80 m3/h,达到预期效果,实现了浓密脱水充填工业应用。改造后的浓密机外观见图9。

图9 无动力高效浓密机Fig.9 No power high efficiency thickener

4 结 论

(1)通过室内静态絮凝沉降试验确定了该金矿适合BSF型絮凝剂,即最佳絮凝剂用量为30 g/t,最佳砂浆稀释浓度为7.5%。在砂浆浓度超过12.5%后,絮凝沉降速度的主要影响因素为砂浆浓度,絮凝剂添加量对沉降速度的影响逐渐减小。

(2)现场半工业浓密试验研究发现,随着泥层高度增加,在整个压密阶段底流浓度与泥层高度呈正相关性,呈非线性关系。泥层高度4m前底流浓度增加明显,4 m以后增速放缓;随着泥层高度不断加厚,有效应力增大,絮团之间的吸附作用加强,絮团空隙间的水被挤出,底流浓度因此加大。

(3)现场半工业浓密试验研究发现,随着固体通量增大,溢流水上升速度提高,溢流水含固量增多,底流浓度降低。溢流水含固量与固体通量呈正相关,底流浓度与固体通量呈负相关。

(4)结合静态絮凝沉降试验和半工业浓密试验,发现静态絮凝沉降试验的砂浆稀释浓度和絮凝剂用量可用于指导工业生产,而其底流浓度、固体通量与实际生产差别较大,需采用半工业浓密试验结果;半工业浓密试验得到的固体通量、溢流水含固量、底流浓度和底流屈服应力等均与实际工业生产情况相吻合,可为类似矿山设计选型浓密机提供借鉴。