海域天然气水合物经济化钻采平台及安全钻井技术分析与思考

2022-10-24王志远张洋洋张剑波杨贺民

王志远 张洋洋 张剑波 杨贺民

(中国石油大学(华东) 石油工程学院 青岛 266580)

0 引 言

天然气水合物是天然气和水在高压低温条件下形成的非化学计量型白色类冰状晶体水合物,其具有分布广泛、储层埋深较浅、储量巨大(我国海域天然气水合物资源量约800亿t油当量)、能量密度较高及清洁等特征。因此,天然气水合物具有极高的资源开采价值,被视为未来极具潜力的战略接替能源,其安全高效的开发会影响甚至改变全球能源格局。

深海钻探计划(Deep Sea Drilling Program,DSDP)、国际大洋钻探计划(Ocean Drilling Program,ODP)、综合大洋钻探计划(Integrated Ocean Drilling Program,IODP)和国际大洋发现计划(International Oceam Discovery Program,IODP)借助大洋钻探船,在全球各地进行了多个航次的钻探并对海域天然气水合物的成藏模式与地质特征进行了表征。截至2022年9月,全球5个国家开展了共计13次的水合物试采试验,其中深海海域6次。虽然我国第2轮海域天然气水合物试采创造了产气总量和日均产气量2项世界纪录,但根据目前深水油气钻采消耗费用反演可知,仅有当单井日产气量≥20万m时,水合物钻采才具有一定的经济价值。显然,海域天然气水合物商业化开采的实现需要从两方面着手:一是寻求一种有前景的水合物增产方法,提高开采产能;二是探究水合物经济化钻采平台,创新水合物储层安全钻井技术。即以“增产能、降成本、保安全”为指导方针,加速对水合物经济化钻采平台、安全钻采技术的探究。

目前,世界各国关于海域天然气水合物经济化钻采平台、安全钻井技术及其实施工艺均处于探索阶段。事实上,不同地区的海域天然气水合物地质特征存在些许差异,且水合物井具有常规油气井所不具备的特点,但由于水合物钻采平台研发周期长、耗资巨大且钻采经验极其匮乏,因此世界各国多借鉴深水油气的钻采思路来开展相关工作以积累宝贵的水合物钻采经验。此外,水合物的商业开采关系到各个国家的能源安全问题,因此世界各国关于水合物钻采平台的研发数据及其相关的安全钻井技术并不互通甚至达到绝密级别。鉴于此,本文跟踪调研了全球海域天然气水合物储层的钻采现状,概述了水合物储层的钻探及试采平台,分析了深水海底钻机在水合物储层中钻探的应用潜力,基于水合物储层钻井特点介绍了4种钻井技术的应用前景,以期为我国海域天然气水合物的经济化钻采平台研发及安全钻井技术的发展提供一定借鉴。

1 全球海域天然气水合物储层钻采现状

1.1 水合物储层的钻探现状

海域天然气水合物的经济化钻采离不开对水合物储层的充分认识,在此过程中水合物储层的钻探扮演着重要角色。迄今为止,美国、加拿大、印度、日本、韩国和中国等国家在太平洋东部海域、美国布莱克海台、美国墨西哥湾、美国水合物岭地区、印度孟加拉湾、日本南海海槽、韩国郁龙盆地及中国南海神狐海域及珠江口盆地等区域进行了多次水合物钻探工作(如下页图1、表1所示)。

表1 全球海域天然气水合物重点储层的钻探活动

图1 全球海域天然气水合物储层钻探区域

不同于试采井的长周期作业过程,钻探井主要目的是获取地层资料,是一个相对短暂的过程,因此很少考虑井眼的长期力学稳定性,以至于常采用无隔水管方式钻进(既不安装隔水管,也不下入套管)。海域天然气水合物钻探的主要内核包含:(1)钻井过程中利用特制钻头开展保压取芯及随钻测井(logging while drilling, LWD)工作;(2)钻井结束后进行电缆测井工作; (3)综合保压岩芯数据、测井数据、地面地震数据和基于三维分布式声学传感器的垂直地震剖面测量(3-D DAS-VSP)数据,对海域天然气水合物储层类型、地质特征等进行表征。

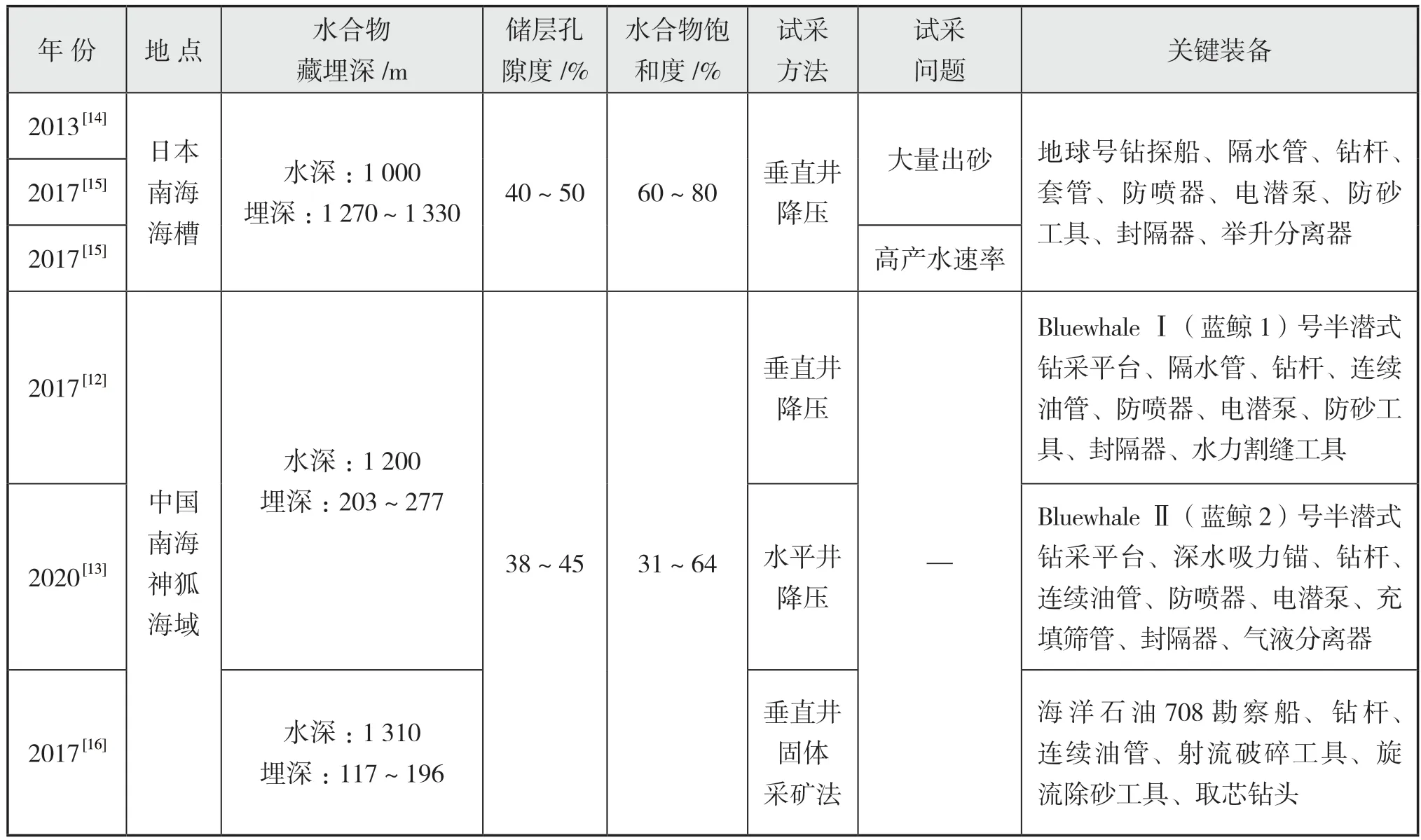

1.2 水合物储层试采现状

目前,全球共有5个国家进行了13次天然气水合物储层试开采工作,其中陆地冻土区7次,深海海域6次。中国、日本、加拿大和美国在天然气水合物钻采工程与基础研究上处于领先地位,海域试采区域主要有日本南海海槽及中国南海神狐海域(如表2所示)。

表2 全球海域天然气水合物现场试采问题及相关装备

据中国地质调查局报道:我国于2017年在南海成功开展了第1轮试采(探索性试采),解决了开采安全及开采连续性问题,发现探索性试采的短期最高产量(即使是0 ~ 8 d)远远不能满足工业化和商业化生产需求;之后,针对产气规模问题于2020年进行了为期30天的天然气水合物第2轮试采(试验性试采),试采累计产气总量为86.14×10m,日均产气2.87×10m,是第1轮试采日产气量的4.8倍,创造了产气总量和日均产气量2项世界纪录。我国的两轮试采成为天然气水合物产业化进程中极为关键的一步。

现场试采的生产潜力需要进一步评估。迄今为止,水合物商业开采对应的产能并无确切的行业标准,为简单衡量现场试采的技术水平,诸多学者常采用固定的临界产能作为水合物产业化的产能标准,其中深海区域水合物产业化临界产能为5.0×10m/d。

全球天然气水合物试采产能与商业化产能门槛对比如图2所示。

图2 海域天然气水合物平均日产量与产业化产能门槛

可知迄今为止仅日本第1次试采及中国第2轮海域试采产能达到2.0×10m/d,这只达到商业化产能水平的4%左右。很明显,试采产能与商业化产能门槛仍有2 ~ 3个数量级差距,这意味着大幅度提高产能是实现天然气水合物产业化开采的迫切需要;另一方面,经济化的钻采平台及其安全的钻井技术同样亟需研发。

此外,针对大量出砂引发的储层质量和能量双重亏空,诸多依赖储层条件的防砂技术被提出并得到现场应用,如压裂砾石充填、割缝筛管、防砂筛网和GeoFORM防砂系统等,但这种依赖关系鲜有研究,也没有相关结论,表明试采时间普遍较短情况下,各种技术手段的防砂效果需进一步现场验证。需注意,现存防砂手段及相关技术能很好满足细粒径(可达到10 μm)石英砂的防、挡需求,但一味地防砂挡砂会不可避免地在井筒附近形成砂堵砂埋,黏质土含量较多的储层更甚,因此,水合物开采必须特别关注产能与出砂的动态平衡,诸多学者需要进一步开发专用的防砂设备及其相关工具。再者,设计防砂介质时,防砂介质孔径的优化以及适当降低防砂精度可能是值得的。即水合物开采过程中允许一部分小于临界尺寸的细砂颗粒从储层运移排出并进入井筒,而较大的颗粒在井筒周围形成“砂桥”,成为过滤后续细砂颗粒的屏障,最终找到出砂和防砂间的最优策略,并确定井筒附近砂堵和固砂间的折中方案。然而,关于合理出砂的相关理论及其装备,如井筒产能的提高机理、出砂粒径阈值的确定、防砂方法及设备的优化与防砂工具详细参数的设计等,均需要结合现场钻采情况进一步确定。

2 海域天然气水合物钻采平台概述

2.1 大洋钻探船概述

深海钻探计划(DSDP)、国际大洋钻探计划(ODP)、综合大洋钻探计划(IODP)和国际大洋发现计划(IODP)是迄今为止地学领域影响最深、规模最大的国际合作研究计划,在这些研究计划的大力支持下,集各种装备及钻探技术于一体的大洋钻采船成为实施深水储层钻探的常用手段。大洋钻探40余年来,共有3艘使用频率较高、服务年限较长且平台装备较成熟的深海钻探船,它们分别为DSDP时期的Glomar Challenger (格罗玛·挑战者号)、ODP时期开始使用至今的JOIDES Resolution(乔迪斯·决心号)和IODP时期新加入的CHIKYU(地球号),其中格罗玛·挑战者号和乔迪斯·决心号均由美国建造,后者则为日本所有(如图3所示)。

图3 高频使用的大洋钻探船[20]

3艘常用大洋钻探船的参数对比如下页表3所示。

表3 3艘常用大洋钻探船的参数对比

可知,相较早早退役的格罗玛·挑战者号,多次用于海域水合物储层钻探的乔迪斯·决心号具有吨位更大、钻探水深更高、钻探能力更强、深水探测技术更丰富与船上实验室设备更先进等优点,其于2006至2009年经过全面升级改造后,更是延长了该钻探船的使用年限,预计可以服役至2029年。

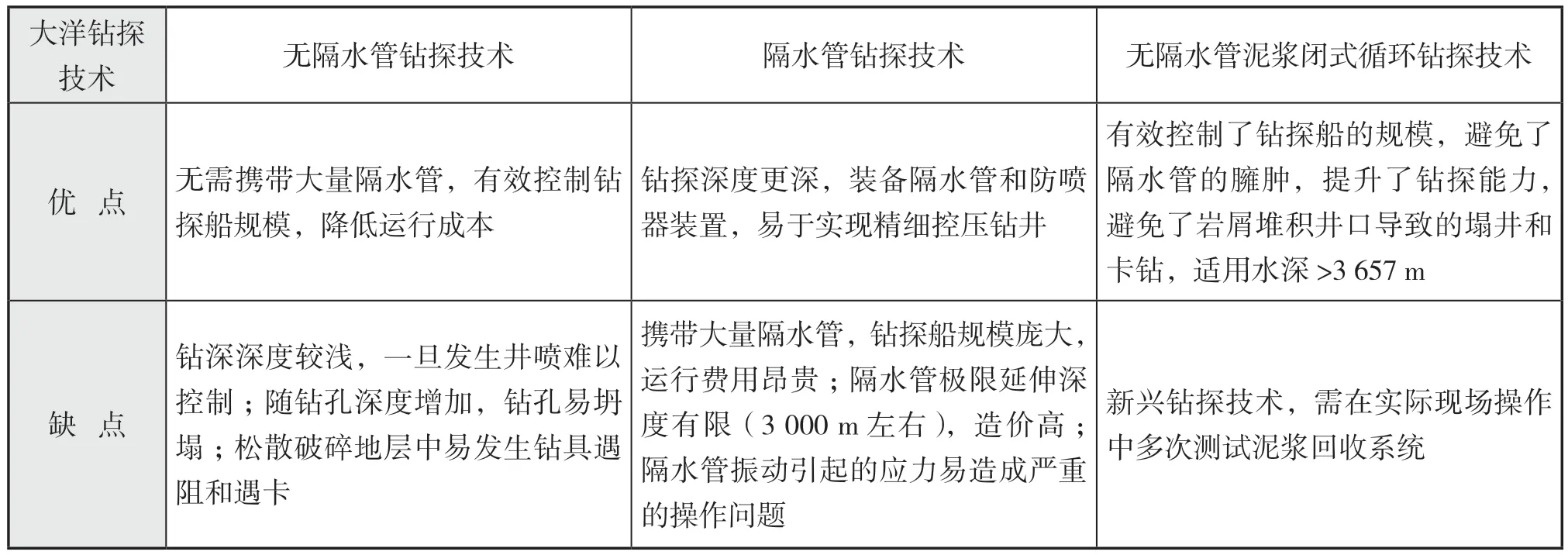

相较格罗玛·挑战者号和乔迪斯·决心号的无隔水管钻探方式,斥资570亿日元修建的日本地球号是世界上首艘且是规模最大的釆用隔水管钻探方式的多功能大洋钻采船。非隔水管钻探及隔水管钻探技术示意图及优缺点分别如下页图4和第8页表4所示。

表4 3种钻探技术的优缺点

图4 3种钻探技术示意图

可见,两者均具有明显的优缺点,但考虑到目前超深的深水钻探深度及钻井精细控压的需求,隔水管钻探技术已成为油气钻探中的常用技术。此外,这种闭环循环的方式还可以更好地清洁井底、控制泥浆性能。然而,庞大的钻探船规模、造价高昂的隔水管和深水恶劣环境对隔水管的不利影响等均表明了新型钻探技术提出的必要性。

鉴于此,一种基于泥浆吸入及泥浆回收系统的无隔水管泥浆闭式循环钻探技术(riserless mud recovery drilling,RMR)被钻井服务公司提出。

RMR的技术示意图以及优缺点分别如图4和表4所示(有关RMR技术的进一步介绍详见4.2、4.3章节),其中泥浆吸入及泥浆回收系统如图5所示[24-25]。

图5 无隔水管泥浆吸入及泥浆回收系统

由此可知,基于该系统及双梯度钻井的RMR技术能够很好地解决隔水管钻探技术的应用缺陷,将泥浆泵放在海底能使钻探船规模接近乔迪斯·决心号的同时,实现地球号钻探船的功能,显著降低钻探船规模及运行费用,但是这种新型技术应用的可行性需要在多个深水场地进行进一步测试。

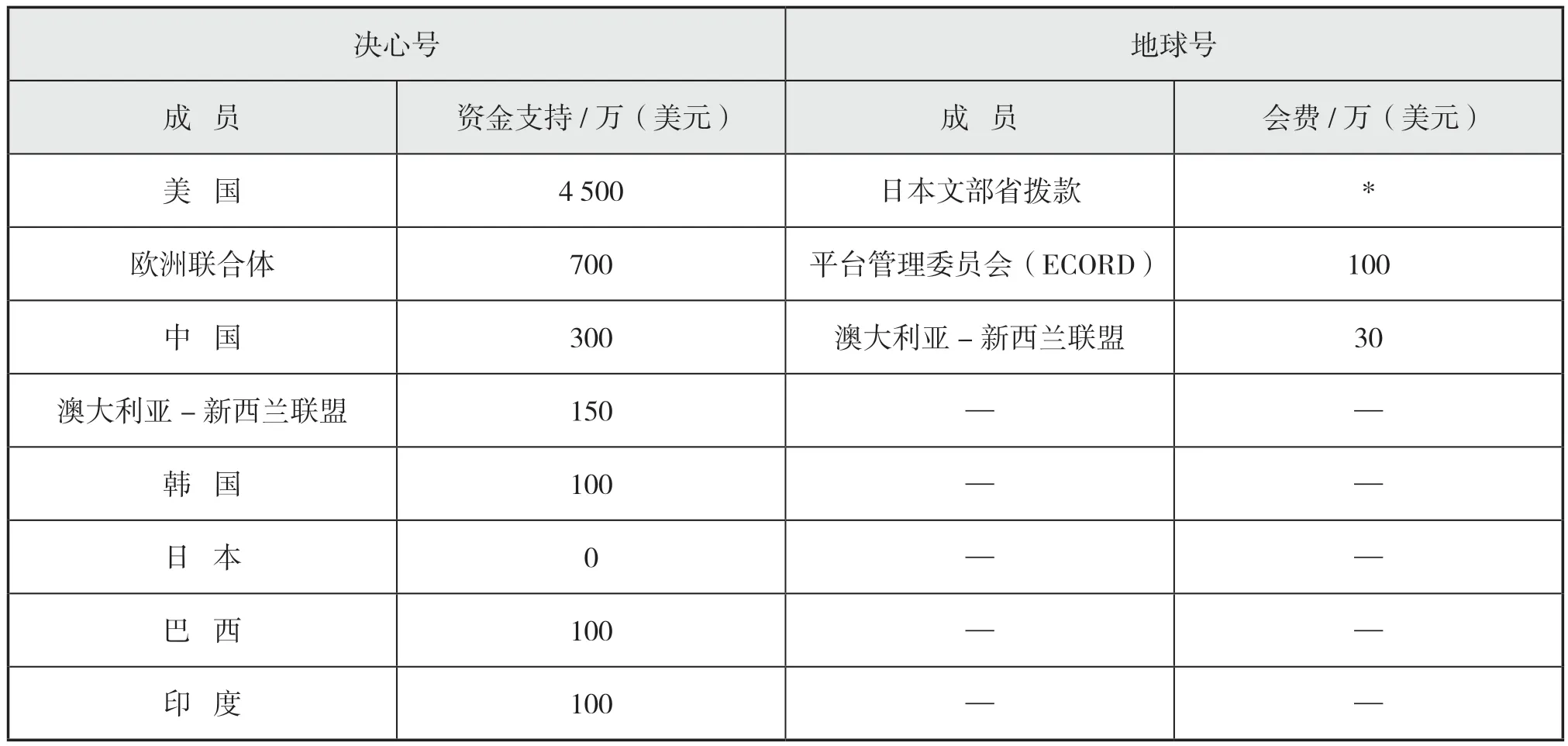

不过,不论是何种钻探技术,目前大洋钻探船的运行费用一直居高不下,再加上近年来国际油价的飞速上涨,对钻探计划的顺利运行来说更是雪上加霜。比如最为先进的地球号钻探船的日花销高达50万美元,如此高昂的花费使得钻探船运行时间大大缩短(每年仅有4个月左右),其他时间则通过从事商业钻探来补偿高昂的运行经费,即便如此,其年运行经费仍需8 000万美元左右。即使是年运行经费较低的决心号,也由全年12个月运行调整至8个月运行以节约运行成本。鉴于此,为了进一步提高IODP的执行效率且尽可能地节约管理成本,实施了精简IODP的管理机构、组建“平台管理委员会(ECORD)”对钻探船进行统一管理,以及引入“匹配性项目建议书”新机制等三大举措。通过上述改革后发现,近年来美国决心号运行比较顺利。相反,地球号钻探船属于日本政府的国有资产,其运行资金主要来自日本文部省的定向拨款,仅有少量资金来自商业钻探,这使得地球号目前仍陷于经费短缺的困境,制定的计划航次多次破产。决心号和地球号钻探船的资金支持情况如表5所示。

表5 决心号和地球号钻探船资金支持情况

此外,还发现IODP计划实施中,我国投入资金仅占计划总预算的4%左右,我国国籍撰写匹配性项目建议书的科研人员更是仅占总科研人员的2%,因此我国在大洋钻探计划中的发言权较小,参与度大打折扣。

2.2 蓝鲸2号半潜式平台概述

为了助力国内深水开发进程,我国斥资上百亿建造了Bluewhale(蓝鲸)系列超深水双钻塔半潜式钻井平台,其中蓝鲸2号超深水双钻塔半潜式平台的国产率达到60%以上(图6)。

图6 蓝鲸2号半潜式钻井平台正视图与俯瞰图

蓝鲸2号由我国中集来福士海洋工程有限公司设计并制造,属于第7代超深水双钻半潜式钻井平台,该平台长117 m、宽92.7 m、高118 m,自重43 725 t,最大作业深度3 658 m,最大钻井深度15 240 m。钻井平台拥有27 354台设备、1 000多个子系统、4万多根管路、5万多个报验点,电缆拉放长度达120万 m。经济方面,该平台采用了高效的液压双钻塔和全球领先的闭环DP-3动力定位系统,使得平台的作业效率提高30%,燃油耗费节约10%。2020年,我国借助蓝鲸2号钻井平台开展了为期30 d的天然气水合物第2轮试采(试验性试采),创造了产气总量、日均产气量2项世界纪录。

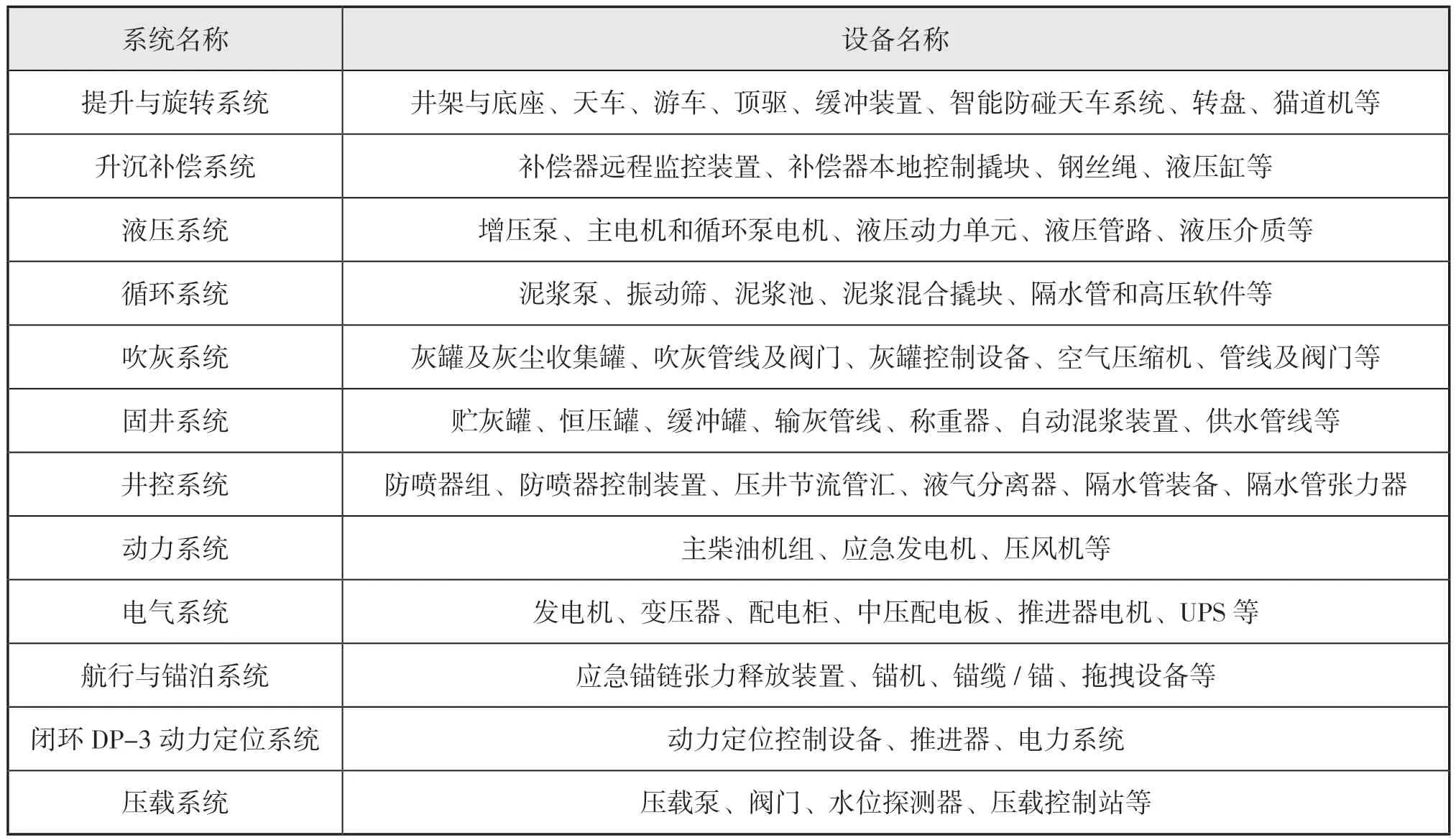

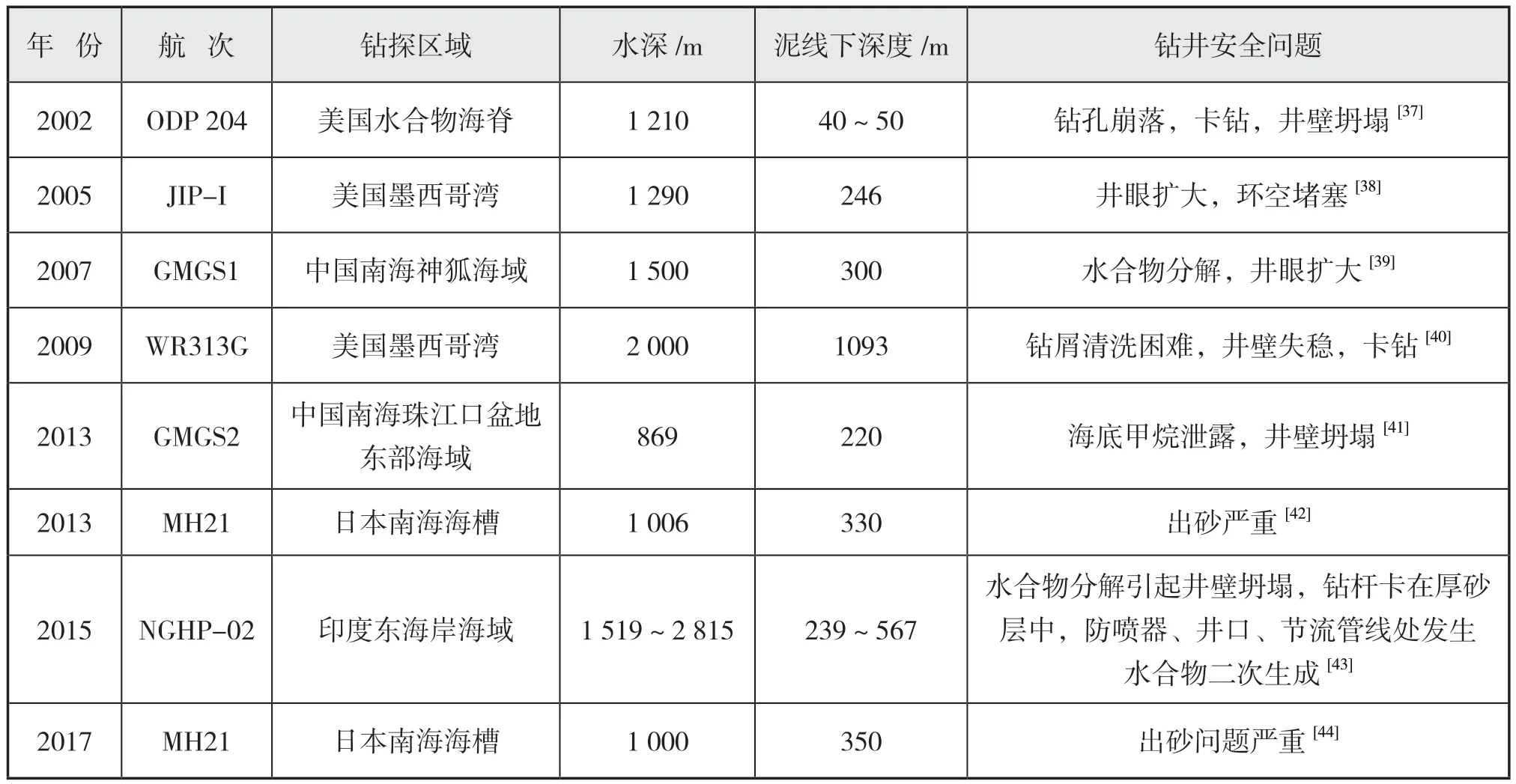

蓝鲸2号半潜式钻井平台主要由上部平台、下浮体和中间立柱三部分构成,具有自航、定位及钻井功能。该平台关键系统与设备如表6所示。

表6 蓝鲸2号半潜式平台的关键系统与设备

蓝鲸2号是我国半潜式平台高端制造能力的综合体现,该平台的研制成功宣告着我国成为继美国、挪威之后第3个具备设计、建造、调试和使用超深水半潜式钻井平台一体化综合能力的国家。

半潜式钻井平台结合水下井口/水下生产系统、海底管网或浮式生产储卸油装置很容易被改造为生产平台(也称钻采平台),此时的半潜式钻采平台兼顾了钻井、修井及采气功能。然而,目前关于钻探船及半潜式钻井平台运行过程中的经济性数据公开较少,且海域天然气水合物经济化钻采平台的研发(钻井平台改造方案的提出、平台适用性及经济性评估等)或基于现有平台装备及技术升级相关的研究(如平台经济评价指标体系的建立、经济评估模型的提出与井架效率的对比及评估等)尚处于起步阶段,再加上半潜式平台钻井、试采成本随水深增加将呈指数级增加,因此关于水合物钻采平台技术可行性、经济合理性和有效性的相关研究迫在眉睫。

3 深水海底钻机的应用潜力

海底钻机是一种专门用于深海和超深水石油钻探作业的钻探设备,其具有耐高压、智能化高、能够进行压力补偿等特点,能有效避免海洋环境和恶劣天气对钻井作业的干扰,实现全自动化钻完井作业。国内外典型的海底钻机及其实现功能如表7所示。

表7 国内外典型的海底钻机

值得庆贺的是,我国自主研发的海牛Ⅱ号海底大孔深保压取芯钻机系统(如图7所示),于2021年在超2 000 m的南海水域成功下钻了231 m,使其成为迄今为止世界唯一1台海底钻深超200 m的海底钻机,可有效满足我国海域天然气水合物储层的钻探需求。

图7 中国海牛号海底钻机

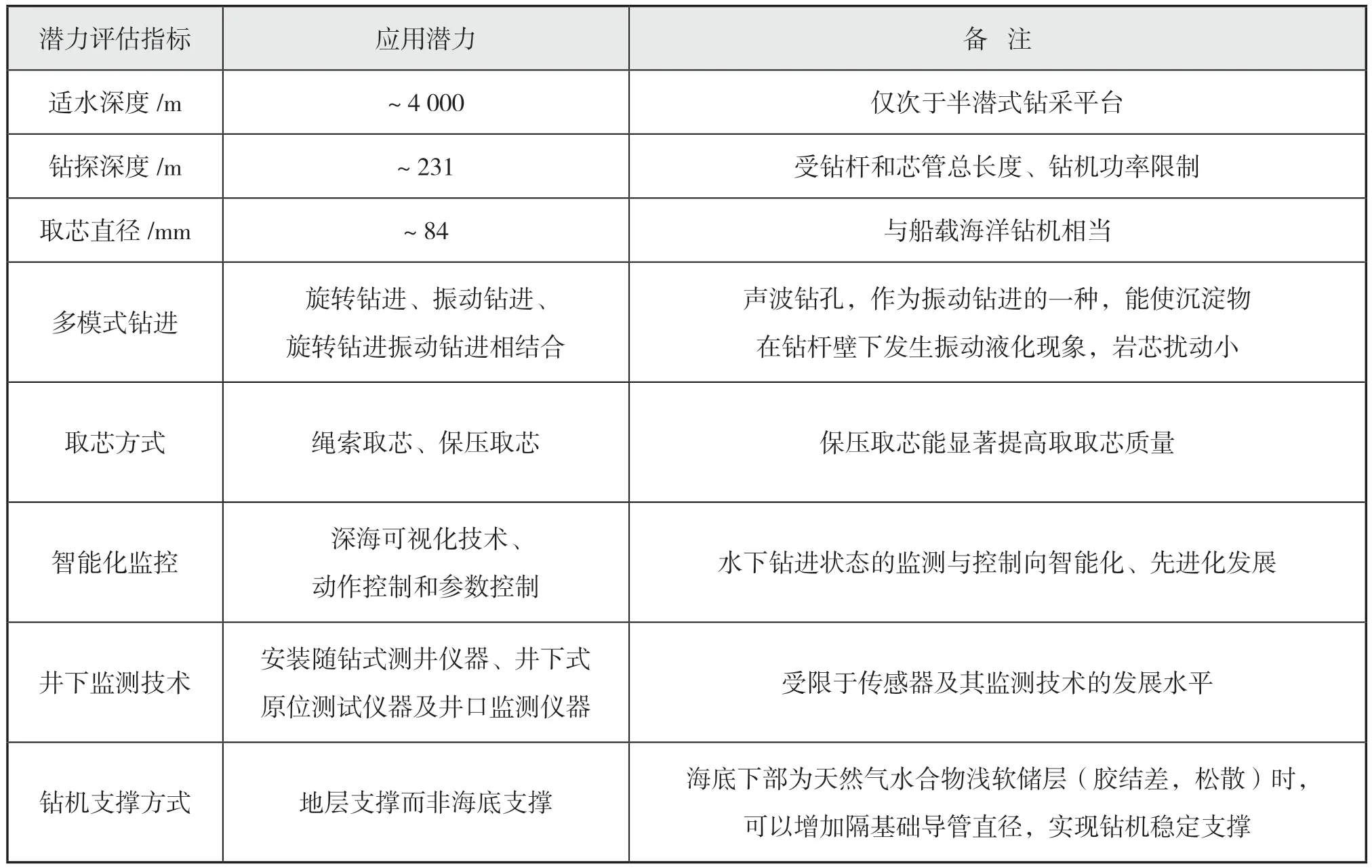

海底钻机是节约深水钻探成本的解决方案之一。海底钻机在海域天然气水合物储层中的应用潜力如下页表8所示。

表8 海底钻机在海域天然气水合物储层中的应用潜力

深水环境中,海底钻机和传统浮式钻井装备所需设备的对比如下页表9所示。

表9 海底钻机和传统浮式钻机对比

由两表可知,针对海域天然气水合物储层的钻探,海底钻机具有技术可行性。与大洋钻探船及半潜式钻采平台所需装备相比,海底钻机结构相对简单、空间体积较小、不需要动态定位系统且易操作,预计海底钻机设备成本和运营成本分别会减少25%和40%。此外,鉴于水深对海底钻机和辅助船舶的不利影响有限,但对钻探船或半潜式平台影响较大(定位及隔水管配重要求高),因此随水深增加,海底钻机可能会节省更多的运营成本。当海面上辅助船遭遇大风浪、暴风雨等恶劣天气时,海底钻机可以继续钻井,或在短时间内直接断开挠性隔水管,但钻探船或半潜式平台大概率需要停钻并断开隔水管,平台及时驶离避险。针对海域天然气水合物的试采阶段,目前暂未形成与海底钻机配套相关的开采模式和成套装备,因此基于海底钻机的海域天然气水合物钻采方案处于概念阶段,其具体的应用形式需要进一步探究。

4 海域天然气水合物储层安全钻井技术

4.1 水合物储层钻井特征

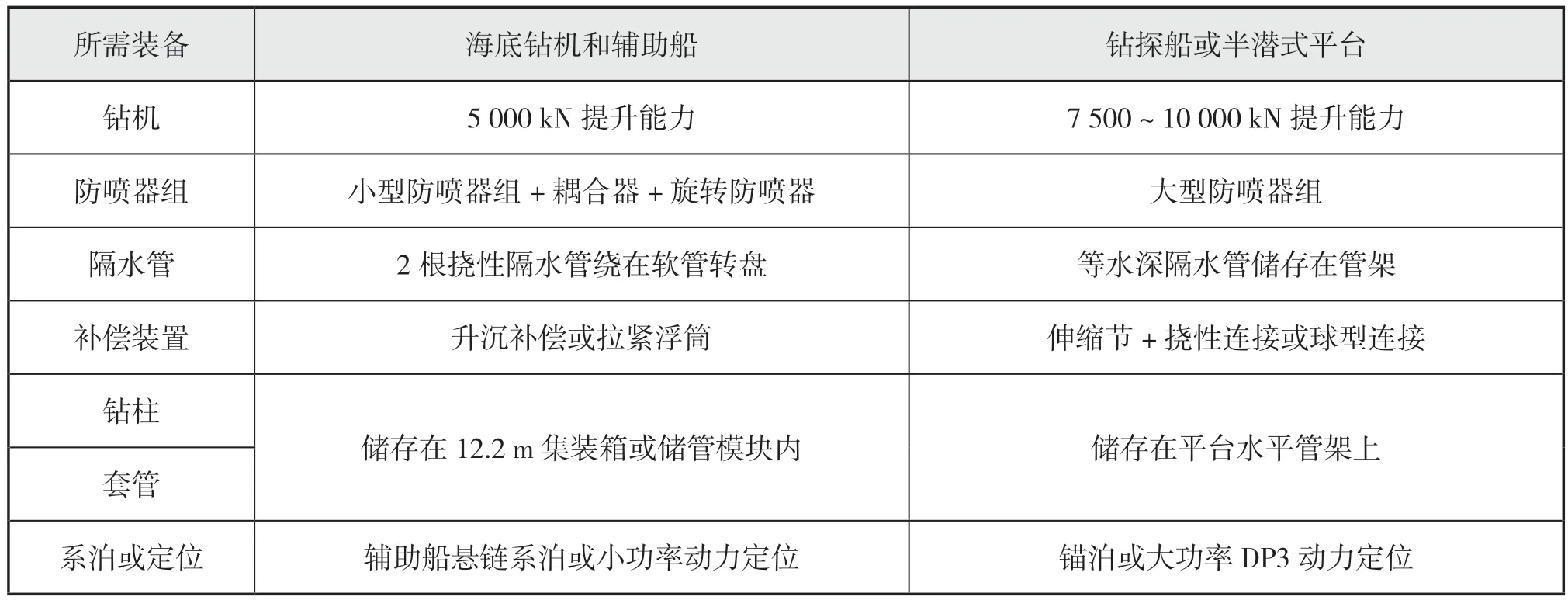

21世纪以来,全球海域水合物钻探过程中的钻井安全问题如下页表10所示,本质原因在于海域天然气水合物储层与常规油气储层不同,其具有以下地质及钻井特征:

表10 全球海域天然气水合物钻井安全问题

(1)海域天然气水合物储层常赋存在水深>800 m、海底以下约400 m钻深的区域,海底温度较低(2 ℃ ~ 4 ℃);

(2)整个水合物储层多呈松散未固结(弱胶结)状态,井壁稳定性差,且大多数海域水合物储层的多孔基质由泥质粉砂或砂质粉土构成,储层本征渗透率较低(几毫达西至几十毫达西);

(3)钻进过程中,海底附近井筒时刻处于低温高压环境,此时井筒内壁易生成水合物并逐步沉积直至堵塞,导致延误工期、停产,甚至井筒报废;

(4)钻采过程中,钻井液侵入地层会引发近井地带水合物的分解,而水合物分解不可控时会引起井壁失稳,进一步演化为井口下陷甚至海底滑坡。此外分解气体容易从钻井孔或套管中泄漏出去;

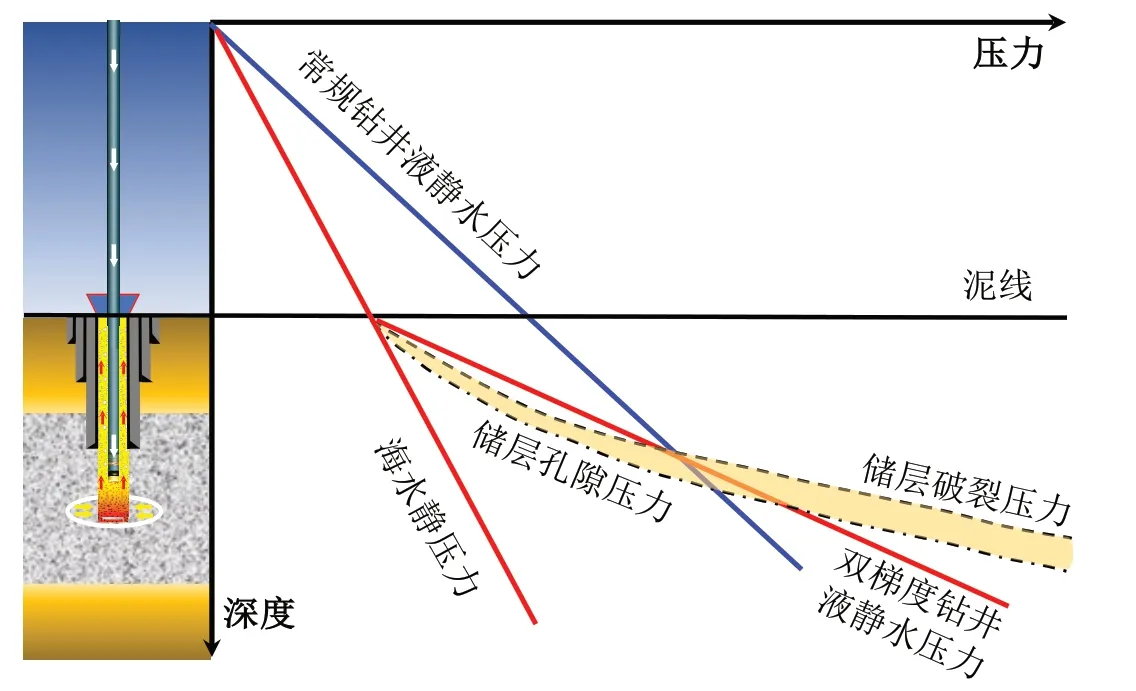

(5)海域天然气水合物储层的钻井安全密度窗口极窄(如图8所示), 故井筒压力精确控制困难,易超出安全密度窗口范围,造成井筒非侵即漏,甚至井喷。

图8 海域天然气水合物钻井安全密度窗口示意图

4.2 控压钻井技术

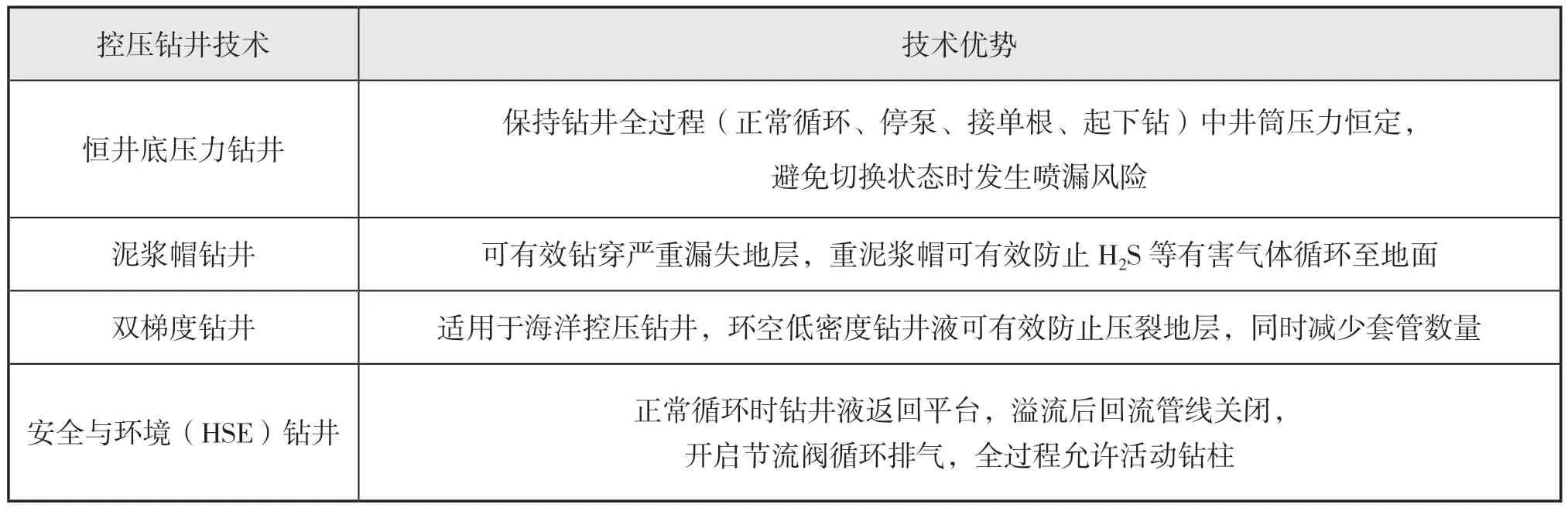

控压钻井技术通过精确控制井筒压力剖面,能有效解决窄密度窗口的问题,尽可能避免钻井安全事故,大幅度缩短非生产时间,降低钻井成本。近年来,海域天然气水合物储层的钻探力度不断加大,为最大程度规避钻井风险,诸多学者建议将控压钻井技术应用到水合物储层钻进中,并有望成为未来水合物商业化开采的重点技术。基于控压原理,控压钻井技术可划分为恒井底压力钻井、泥浆帽钻井、双梯度钻井和HSE控压钻井等,其技术优势如表11所示。

表11 控压钻井技术分类及优势

其中双梯度钻井在深水段和地层段仅通过组合2种不同密度流体,就能使储层孔隙压力与破裂压力间的余量人为增大,井眼环空压力和井底压力从而得到了较好控制,避免了井漏、井涌事故的发生(如图9所示),因此双梯度钻井技术成为控压钻井技术发展的重中之重。

图9 双梯度钻井技术示意图

双梯度钻井技术的分类、控压原理及代表性产品如下页表12所示。

表12 双梯度钻井技术的分类、控压原理及代表性产品

这些双梯度钻井技术国外发展迅速,已研发出了较为成熟的钻井系统,但这种系统在海域天然气水合物储层中鲜有应用。此外,受限于国外的技术垄断与封锁,目前国内尚且处于双梯度钻井技术的基础理论探究、样机室内测试和钻机系统的研发阶段,研发具有自主知识产权的且适用于海域天然气水合物储层的双梯度钻井系统更是极其迫切。可预见的是,在海域天然气水合物的多次试采推进下,控压钻井技术装备在海域天然气水合物储层的应用前景广阔。

鉴于此,本文提出以下建议:

(1)多种控压方式结合,协同控制井筒压力剖面。例如深水浅层钻井时,海水段加空心微球采用双梯度钻井,结合井下测量装置和井口节流系统协同调节井底压力,使之始终位于安全窗口中。开发适用于海域水合物储层、更高效的控压钻井工艺。

(2)智能材料与控压钻井工艺结合。如将有缆碳纤维复合材料双壁连续管与海域天然气水合物储层控压钻井技术结合,实时监测水合物分解与生成动态、监测钻井参数变化,精确计算井筒压力剖面;连续管也可充当隔水管为无隔水管钻井技术提供基础,降低水合物开发钻完井成本。

(3)加快海域天然气水合物储层关键控压钻井装备研发。海域天然气水合物储层处于低温高压环境,需进一步提高井下钻井装备以及智能材料的的温压适应范围,加快关键控压钻井装备(如旋转防喷器、节流阀、井口连续循环装置和井下测量仪器)的研发进度。

4.3 开路钻井技术

开路钻井技术是一种新型的深水钻井技术,该技术摒弃了常规海上钻井使用的隔水管系统,平台承受载荷变小,系泊系统要求随之降低。需注意的是,无隔水管钻井必须结合双梯度泥浆循环系统使用,以解决地层压力窗口过窄的问题。可以通过减少套管层数及套管用量,降低钻井平台储量要求,缩短钻井工期,达到节约钻井成本与保障钻井作业安全性的目的。

作为双梯度钻井实现方案的一种,无隔水管泥浆闭式循环钻井技术(即2.1、4.2章节提及的RMR技术,如第7页图4所示)基于封闭泥浆循环系统,显著减少了泥浆使用量。此外,针对孔压较大或浅层气存在地层,RMR技术可通过增加导管下入深度并采用高密度钻井液,以降低浅层流危害;为了避免钻井过程中近井地带的水合物分解,司钻可调节海底泵和海面泵进出口压力等方式轻松实现。目前RMR技术已应用至深水钻探项目中。挪威Reelwell公司在RMR技术基础上进行了改进,利用双钻柱系统替代挠性隔水管,实现了钻井流体从两管之间的环空再到内管的反循环。IKM公司同样基于RMR技术提出了无隔水管泥浆回收技术(MRR),改进后可以有效节省钻采平台甲板攻坚的利用率,并提高了钻井效率。

总之,无隔水管钻井技术在具有自身特点的同时还拥有双梯度钻井技术优点,是实现海域天然气水合物储层安全钻井的可行方案。此外,结合海域天然气水合物井钻采特点,对现有无隔水管钻井系统进行改进升级极具必要性。

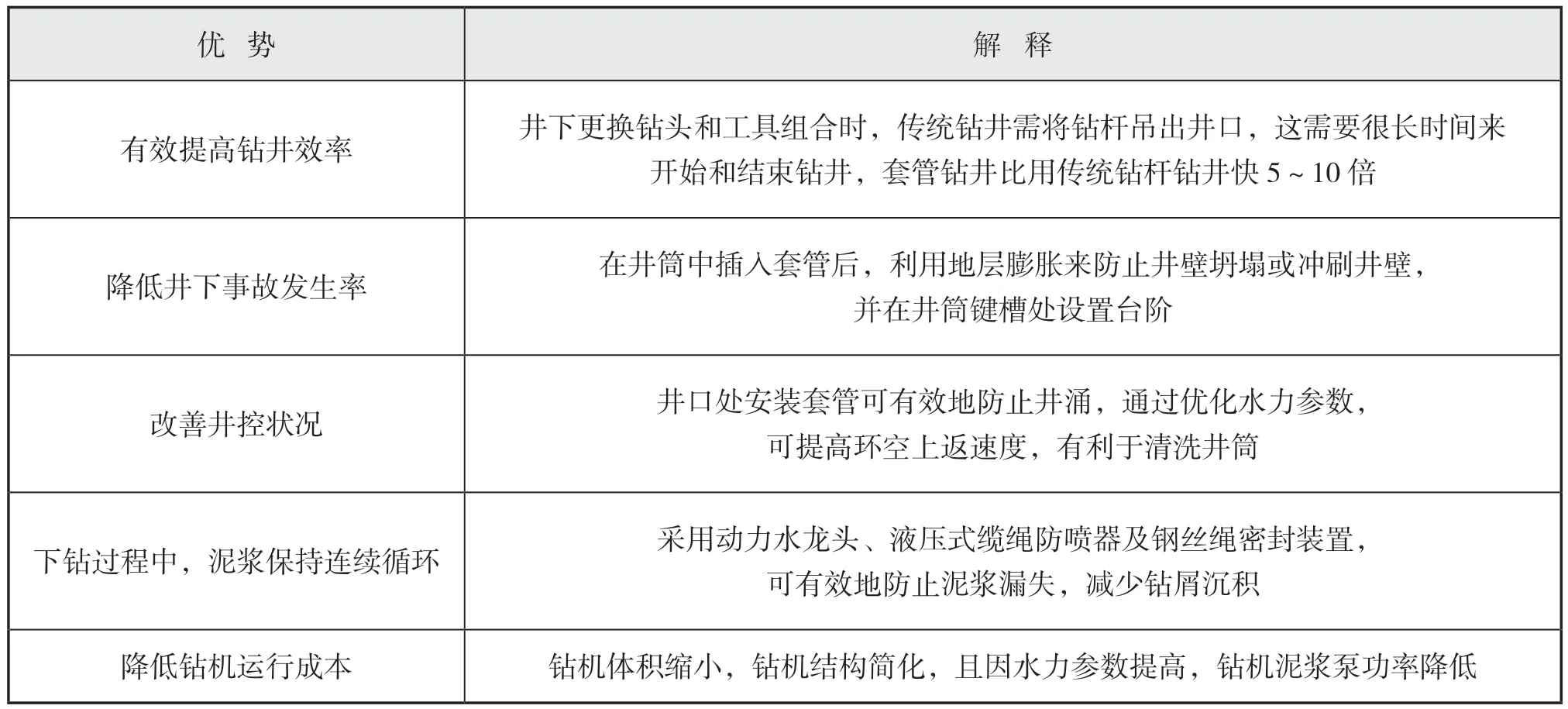

4.4 套管钻井技术

套管钻井技术与常规钻井最重要的区别是取消了常规钻杆,直接通过套管钻井,一边钻进一边下套管,钻井后立即固井,而其他钻井方法如泥浆循环基本相同,套管钻井作为钻井工程的一次技术性革命,与常规钻杆钻井相比具有明显的优势(如表13所示)。

表13 套管钻井技术的优势

目前套管钻井技术主要划分为可回收式套管钻井技术、钻头可钻式套管钻井技术。其中,前者对设备要求高、投入大,其开发与应用尚处在雏形发展阶段,关于深水钻井的可回收套管钻井系统的相关应用比较匮乏;后者已被广泛采用并取得了良好的效果, 但由于钻头不能在钻井过程中更换,以至于该技术并不适合较长井深,这对深水浅层水合物可能具有技术可行性,但需根据现场应用情况进一步评估。此外,常规套管钻井技术主要由套管充当钻杆来传递扭矩,很明显这种技术对套管抗扭要求较高,一旦出现事故则难以处理,并且因钻头尺寸远大于套管尺寸,钻进过程中易形成不规则井眼,给固井造成显著影响,建井成本随之升高。针对此问题,广州海洋地质调查局提出了一种适用于深水浅层水合物开发的一体化钻井管柱及钻井方法,这种一体化管柱不需要套管提供扭力,避免了外套管与地层间的摩擦及其损坏。钻井完成后,钻头不再回收,间接提高了井口承载力,增加井口稳定性。

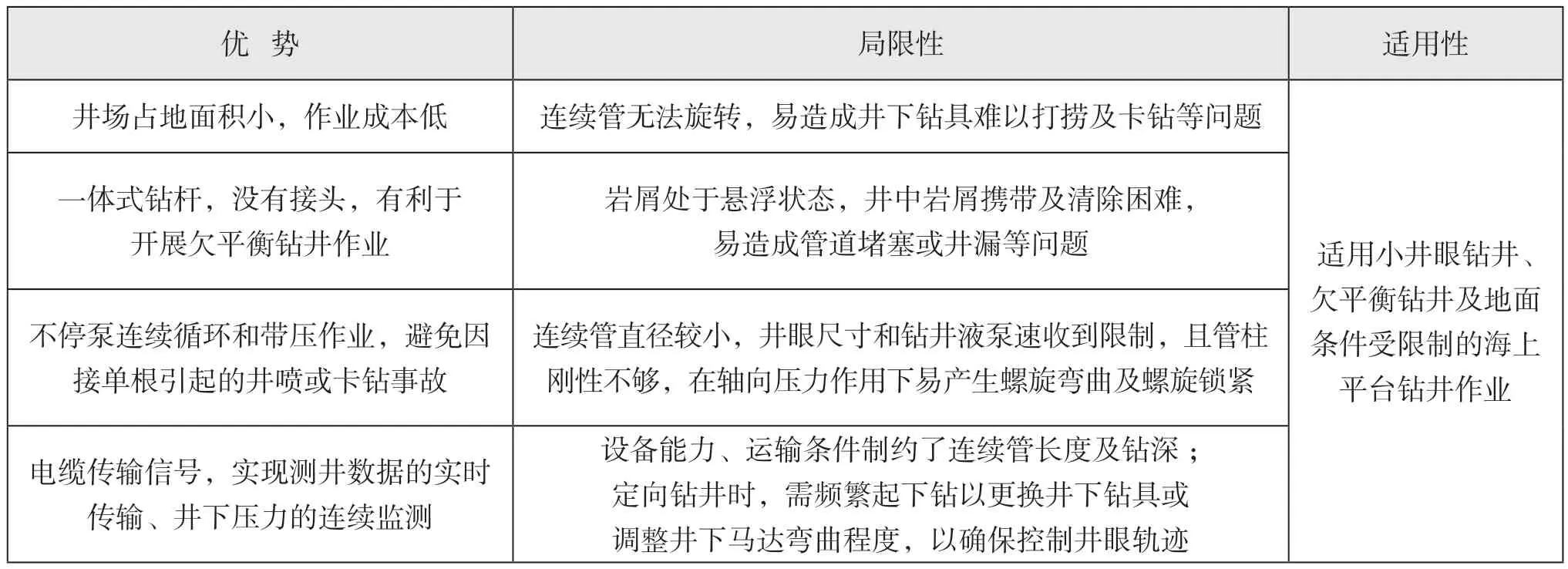

4.5 连续管钻井技术

连续管钻井是采用连续管完成钻井的技术。与常规钻井地面系统相比,连续管钻井系统的钻井液循环与处理系统、井控系统及相关辅助设备没有显著差异,两者主要差异在于连续管钻机。该技术具有特殊适应性、快捷高效性、低成本经济性和低污染环境友好性等技术优势,使其成为近年来的热门钻井新技术,目前已广泛应用于海上油田,相较常规钻井,连续管钻井技术优势及不足如表14所示。

表14 连续管钻井技术优势及局限性

目前,我国已经基本掌握了连续管开窗、连续管定向、连续管钻进参数优选、连续管侧钻井设计、装备与钻具组合、施工操作、井眼质量控制等配套技术,并形成了一套现有装备和工具条件下的连续管钻井技术。再加上近年来连续管制造工艺的提升,及可调节弯管接头、弯壳体、可调节稳定器的应用,该技术有望在海域天然气水合物储层钻井中应用。

此外,李根生院士等指出连续管超临界CO钻井、连续管无水压裂钻井、连续管钻井与压裂一体化技术的研究具有广阔的发展前景。具体而言,连续管超临界CO钻井与CO置换埋存的水合物开采方法相结合、连续管无水压裂钻井与“自生热辅助降压”的水合物强化开采方法相结合、连续管钻井与压裂一体化技术将钻井与水合物储层增产措施相结合可以完美地实现天然气水合物的钻采一体化,建议学者可以加大钻采一体化模块的研发进度,以促进海域天然气水合物钻采平台及安全钻井技术的改革。

5 结 语

海域天然气水合物作为一种储量巨大的清洁可替代能源,其钻采价值已引起世界各国巨大关注。迄今为止,海域天然气水合物钻采理论仍处于探索阶段,相关的水合物钻井平台、生产系统及其装备多借鉴深水油气实施,海域天然气水合物钻采经验处于匮乏境地,水合物试采产能距离产业化门槛仍有很大一段距离, 水合物钻采平台的整体经济性较差,且尚未形成有效的海域天然气水合物储层安全钻井技术。

本文基于全球海域天然气水合物储层的钻采现状,概述了相关的水合物钻采平台,指出经济化钻采平台的研发或基于现有平台装备及技术升级相关的研究(如平台经济评价指标体系的建立、经济评估模型的提出、井架效率的对比及评估等)亟需开展。从技术和经济可行性两方面分析了深水海底钻机的应用潜力,指出相较于大洋钻探船及深水半潜式平台,海底钻机在设备成本和运营成本方面具有一定优势。当前,针对海域水合物储层钻井特征,大力开展控压钻井、开路钻井、套管钻井和连续管钻井等技术的探索、升级研究,为我国海域天然气水合物经济化钻采平台的研发及安全钻井技术的发展提供科学依据和指导,同样是我们面临的迫切任务。