双轮铣在地下连续墙成槽施工中的应用及质量控制

2022-10-23黄海俊上海市水务建设工程安全质量监督中心站上海200237

黄海俊(上海市水务建设工程安全质量监督中心站,上海 200237)

1 工程概况

某基坑工程围护结构采用 1 500 mm 厚,59 m 深钢筋混凝土地下连续墙,围护外包尺寸为 52 m×66 m,井壁内衬墙与地下连续墙采用叠合墙构造型式,工作井内衬墙采用逆作法施工,为保证竖向隔渗帷幕的形成,在围护墙外侧设置一圈 800 mm 厚塑性混凝土止水墙。基坑地下连续墙施工范围内土层主要为:表层 1-1 杂填土、3-1a 粉质黏土、3-2 粉质黏土、3-4 淤泥质粉质黏土、4-1 粉砂、4-2 粉细砂、4-3 中粗砂、15b-1 弱胶结砾岩和 15b-2 中等风化粉砂质泥岩等土层。本工程地下连续墙深度大,穿越大厚度砂性地层,极易产生槽体塌方;地下墙最大入岩深度达 8 m,施工难度大。因此,地下连续墙各道工序的施工质量至关重要。

考虑到施工误差及保证结构的有效净宽,1 500 mm厚地下墙施工时外放尺寸为 150 mm,800 mm 厚塑性地下连续墙施工时设计要求间距 1 500 mm 厚地下连续墙外边 200 mm。设计蓝图要求地下连续墙垂直度≤1/500,施工时应严格控制地下连续墙施工垂直度,以免影响 800 mm厚塑性地下连续墙的正常施工。综合考虑地下连续墙成槽质量和效率因素,本工程地下连续墙采用双轮铣槽机进行岩层成槽施工。

2 双轮铣槽机的施工特点

双轮铣槽机工作装置由铣刀架、铣轮、铣轮减速箱、泥浆泵、压力补偿器、滑轮组、液压控制箱和电气箱等组成[1]。双轮铣槽机施工为反循环施工工艺,通过刀架下部的铣轮对岩层进行铣削作业,将大颗粒岩块反复铣削成可通过吸渣口的较小岩屑,通过刀架下部泥浆泵循环由泥浆携带至地面,经由地面上的泥浆管汇至后台除砂系统进行筛分,筛分后的泥浆经地面泥浆泵送至槽口。

双轮铣可适应各种地层或岩层,其在软土层和硬岩层的施工速度均优于当前连续墙抓斗和冲击钻;双轮铣具有数/模显示的可视化操控系统,可实时监测工作参数及工作装置的位置和倾角变化,能够对刀架体的垂直度偏差进行及时修正,确保成槽精度;破岩成槽过程中振动冲击小,可紧贴既有建筑物施工,对周围环境影响小;成槽泥浆通过分离设备后再返回至槽孔循环,整个过程基本无地面泥浆污染;独有的套铣接头工艺,具有墙体刚度好,墙体防渗效果好等优点[2]。

3 施工工艺流程及方法

3.1 抓铣结合施工工艺流程

针对本工程地层的特点,采用“抓铣结合”的工艺进行成槽,即浅层黏土和中段全断面砂性土采用液压抓斗成槽;液压抓斗挖至 50 m 深后,换用双轮铣成槽,由于抓斗左右两侧精度较难控制到设计要求的标准,而铣槽机控制精度高,换铣槽机成槽时首先用较快的铣削速度将抓斗已经挖好的孔重新铣削一遍,修复成槽轨迹和纠偏,遇到岩层后降低铣削速度,完成岩层的成槽。地下连续墙抓铣结合施工工艺流程图详见图 1。

图1 地下连续墙施工工艺流程图

3.2 泥浆制备及循环系统

本工程地下连续墙成槽开挖方量达 500 m3,配置 12 个泥浆储存筒和 30 个钢制泥浆箱,满足单幅地下连续墙 3 倍泥浆存储量。采用复合钠基膨润土美国捷高(优钻 100)膨润土。配浆用水采用净化后的湖水,在配浆前,加入适量纯碱将酸性水或硬水的 pH 值调到 8~9,以达到最佳配浆效果。清孔回收泥浆必须通过泥浆分离系统进行分离后再经过调浆后方可继续使用,为确保泥浆分离效果,本工程采用德国宝峨泥浆分离系统,该分离系统每小时处理泥浆量达 400 m3,完全能满足泥浆分离要求。图 2 为泥浆处理系统布置图。

图2 泥浆处理系统布置图

4 地下连续墙成槽质量控制

4.1 循环泥浆指标控制

泥浆指标的好坏直接关系到槽壁成槽精度和稳定性。泥浆分离系统主要用于在成槽、清孔和换浆过程中不断的将成槽泥浆土粒和砂粒通过泥浆处理器分离出去,使泥浆各项指标满足相关规范要求。各阶段泥浆性能指标详见表 1。

表1 泥浆性能指标表

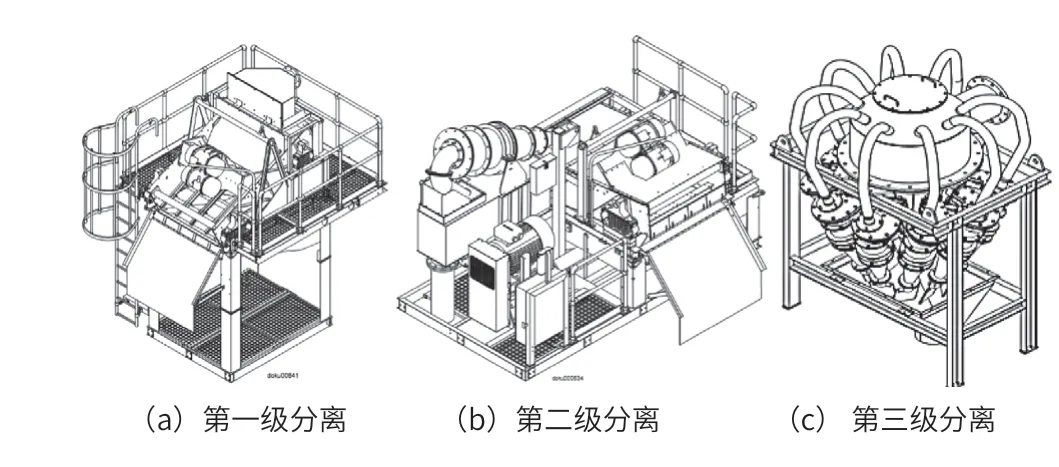

在施工过程中投入德国宝峨振动筛和旋流器的组合泥浆分离系统,处理能力 400 m3/h,通过三级分离。其中,第一级可分离大于 0.4 mm 颗粒;第二级可分离大于 0.06 mm颗粒;第三级分离大于 0.026 mm 颗粒。循环泥浆经过分离净化之后,虽然清除了许多混入其间的土渣,但并未恢复其原有的护壁性能,因此,循环泥浆经过分离净化之后,还需加入一定比例浓缩新浆进行调整,使其性能指标恢复,然后进入下一步循环。泥浆分离系统示意图如图 3 所示。

图3 泥浆分离系统示意图

4.2 铣槽机成槽垂直度控制

本工程地下墙精度控制上采用现场监控铣槽过程中导墙口处钢丝绳位置变化情况和铣槽机操作机手根据电脑控制纠偏的上下相结合的三维控制手段,确保在铣槽过程中实时纠偏,确保铣槽精度。

(1)导正架辅助精度控制。铣槽过程中安装导向定位架,通过固定在导墙上的定位架,约束铣槽过程中震动的铣斗,辅助精度控制。

(2)铣槽机自身的纠偏系统。利用铣槽机自有纠偏装置,驾驶员可根据电脑上四个方向动态偏斜情况启动液压成槽机上的液压推板进行动态的纠偏。

(3)现场管理监控。在槽段成槽过程中,槽段垂直度通过目测法来保证,使槽段开挖垂直度偏差控制住在最大允许值范围之内。这种检测方法只能对成槽垂直度进行粗略测定。

(4)超声波检测。成槽质量采用了进口的高精度超声波检测仪准确测量槽段的垂直度。同时,为保证成槽精度,增加了过程中超声波检测成槽精度的频率。

4.3 泥质粉砂岩成槽保障措施

根据以往施工经验,在泥质粉砂岩成槽过程中,易发生糊轮想象,极大的影响了成槽效率。在成槽时遇到泥质粉砂岩时,可采取以下措施确保成槽效率:①降低铣轮下放速度,减低斗体下放吨位;②提升铣轮,通过正转和反转,甩掉滚轮淤泥;③改进铣槽机刮泥板,确保刮泥板刮泥效率;④如果采取上述措施后依然发现成槽速率缓慢,可提升斗体,人工铲除裹轮淤泥,再下斗继续铣槽。

5 结 论

双轮铣槽机作为目前最先进的地下连续墙施工设备,具有成槽施工效率高、精度高、噪声低、振动小以及地层适应性强等优点。通过双轮铣槽机在复合砂性地层地下连续墙施工中的成功应用,得到以下结论:

(1)采用“抓铣结合”的砂性嵌岩地层地下连续墙成槽工艺,可以有效提高地下墙成槽效率,降低施工成本;

(2)三级泥浆分离系统可极大提升循环泥浆回收率,有效控制泥浆参数,提升地下连续墙成槽过程中的成槽稳定性;

(3)双轮铣在成槽施工过程中的实时纠偏功能大大提升了成槽垂直度,成槽精度得到有效控制。

本文介绍了双轮铣槽机的工作原理及施工技术特点,重点分析了在地下连续墙成槽过程中的质量控制措施,工程质量控制效果十分良好。相关经验可为今后类似工程施工提供借鉴。