某框架结构教培中心托梁拔柱改造施工技术应用

2022-10-23赵允浩上海川勤建筑工程有限公司上海201901

赵允浩(上海川勤建筑工程有限公司,上海 201901)

建筑使用功能的改变直接影响结构形式,大开间,高挑空往往是老旧建筑所不具备的,为满足不断变化得空间使用需求,结构布局的改变难以避免,局部拆柱、改动受力墙体等屡见不鲜,受力体系改动应结合项目实际,针对不同特点具体分析,保证施工过程安全可靠及后续的使用安全。

1 某框架结构教培中心托梁拔柱改造工程概述

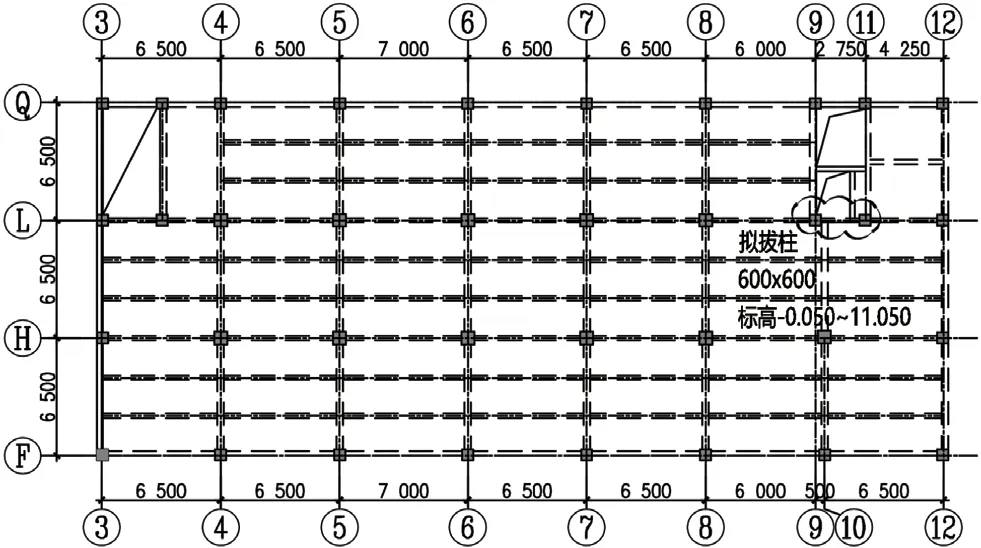

上海某 6 层框架结构建筑,筏板基础,地下 1 层,层高 3.6 m,地上 6 层,首层层高 4.5 m,二层及以上层高3.3 m,原结构混凝土强度 C30,原建筑使用功能为商务办公楼,本次改造使用功能调整为教培中心,⑧-⑫/- 我域为挑空中庭,为满足建筑使用要求, 轴/⑨ 轴与 轴/⑪ 轴 2 根框架柱需拔除,框架柱截面 600 mm×600 mm如图 1 所示,拔柱标高 -0.050 ~11.050 m,使结构梁跨度由6 500 mm 变为 13 000 mm,结构梁受力特性变化较大,需对影响范围内的梁柱进行加固改造。

图1 —0.050~11.050 拔柱平面图

根据建筑改造要求及现场实际情况,对本项目改造施工流程、施工重难点、千斤顶卸载过程控制进行细致的探讨。

2 改造方案

2.1 总体加固方案

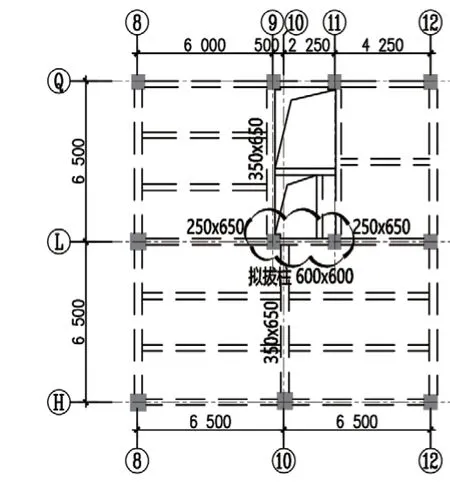

原结构布置图:横向 轴框架梁截面为 250 mm×650 mm,纵向 ⑨ 轴、⑩ 轴框架梁截面为 350 mm×650 mm,⑨-⑪/- 为原井道洞口如图 2 所示。

图2 改造前原结构平面示意

拔柱后,横向 /⑧-⑨ 与 /⑨-⑫ 轴框架梁跨度由6 500 mm 增大至 13 000 mm,采用增大截面加固;纵向⑩/- 与 ⑨/ - 框架梁跨度由 6 500 mm 增大至13 000 mm,两端框架柱错开 500 mm,若利用原有框梁加大截面加固,梁宽尺寸过大,无法满足改造后的建筑要求,综合工程结构形式及各影响因素,故采用凿除后新做斜框梁的形式改造,组成十字转换梁支撑上部结构荷载如图 3所示。

图3 改造后加固平面示意

与转换梁相连的框架柱,受转换梁受力特性影响,承担竖向力增加较大,应根据结构计算结果,增大柱截面尺寸,且应保证加固后的转换柱宽度不小于转换梁宽度,即柱宽≥900 mm。

原井道洞口封闭,新增混凝土楼板,新增楼板钢筋采用植筋与原结构连接。

转换梁上部托换结构采用增设临时钢支撑,与框架柱组成临时桁架,作为转换梁施工过程中保障措施,也是保障结构安全的重要手段;转换梁下部在拟拔除框柱两侧增设钢牛腿设置千斤顶回顶卸载,每根柱布置两组千斤顶,转换梁施工完成后,布置千斤顶顶紧后切割拔柱,千斤顶卸载是托梁拔柱得核心技术与关键。

2.2 十字转换梁加固

经计算,横向转换梁由原截面尺寸 250 mm×650 mm增至 900 mm×1 500 mm,梁侧及梁底三面加大截面尺寸,纵向框架梁为新建转换梁,截面尺寸 900 mm×1 500 mm,增大截面及新增梁混凝土强度 C35。

由于是改造项目,已建楼板面筋在加固梁及新增梁尽可能利旧且保证钢筋连续,转换梁上部新增受力筋均布置在原楼板板筋上部,受新增主筋植筋、新增箍筋及保护层厚度影响,转换梁完成面高于原楼板顶面 80 mm,转换梁箍筋的施工采用分解为 2 个 U 型件焊接而成。

转换梁受力钢筋与转换柱连接采用植筋方式连接锚固,植筋深度即使将柱截面打穿也难以满足锚固要求,本工程植筋孔禁止采用水钻钻孔,施工中采用电锤打植筋孔将柱截面打穿极难实现,为达到预期的锚固要求,考虑锚固深度时,除考虑原框柱打孔植筋深度外,同时将柱加大截面新增的截面尺寸一并考虑。

2.3 框架柱加固

⑨/ 与 /⑫ 轴框架柱为外墙柱,改造后突出部分不可超过原外墙边线,故考虑采用三面加大;内部框架柱采用四面截面加大,增大截面混凝土强度 C 35,经计算,内部柱四面各加大 200 mm,外墙柱向转换梁方向加大 400 mm,两侧各加大 200 mm,受力钢筋向下植入地下室底板,向上在楼面与围套钢板塞焊锚固。

3 改造施工重难点分析及应对策略

3.1 重点节点处理

重难点 1、由于梁跨度由 6 500 mm 增大至 13 000 mm,十字转换梁跨中部位正好位于拔柱位置,梁底受力钢筋必须贯通,转换梁交叉点部位节点施工质量是本次改造重点控制工序关键点。

对策 1、针对跨中底筋必须贯通的要求,加固施工前,先将部分柱截面静力切割,保留 250 mm×250 mm 芯柱不切割,切割高度应考虑截面加大高度及千斤顶尺寸及张拉行程,经深化放样确定芯柱高度为 1 350 mm,保证双向受力底筋贯通。

3.2 重点工序安全保障措施

重难点 2、250 mm×250 mm×1 350 mm 芯柱承载力无法承载上部保留结构荷载,存在严重安全隐患,拔柱过程要求科学合理,过程可控可逆,有充分安全保障措施。

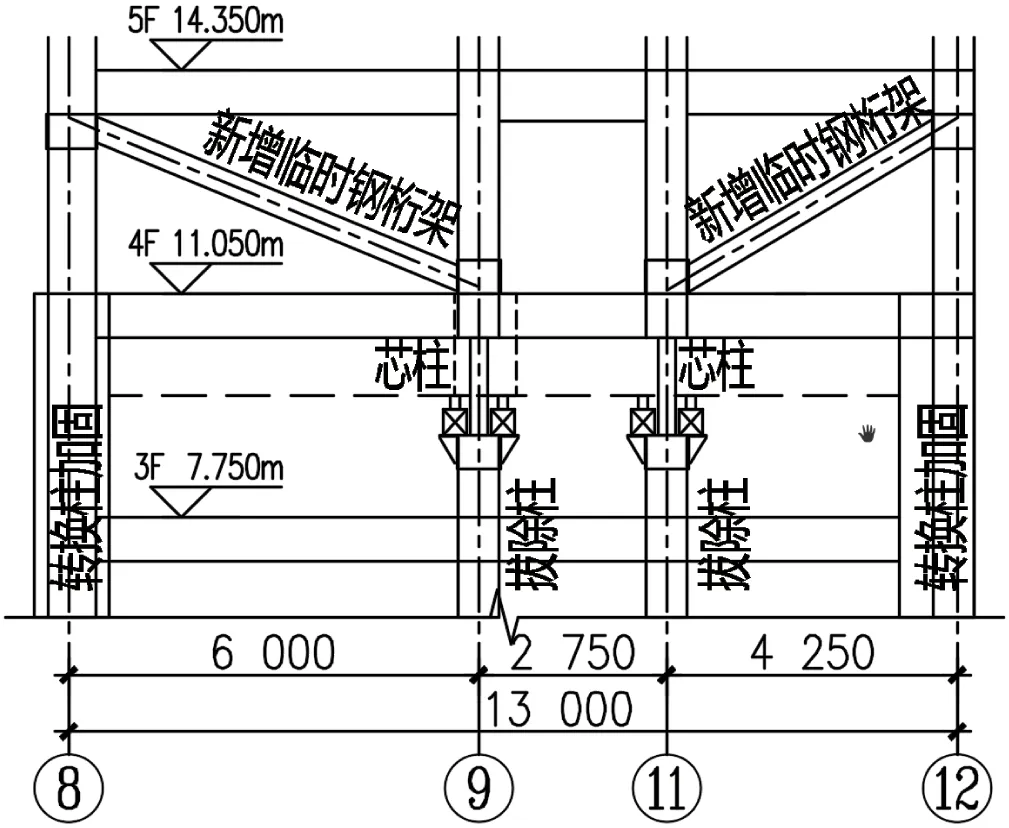

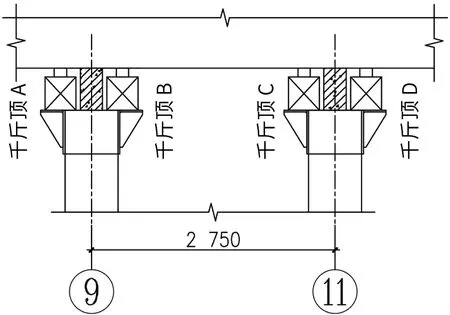

对策 2、如图 4 所示,在转换梁上层设置型钢支撑,与周围混凝土柱形成临时桁架,将拟拔柱 ⑨/ 与 ⑪/ 上部的竖向荷载引导传递至 ⑧/ 与 ⑫/ 框柱,保证转换梁施工过程中的结构安全。待转换梁浇筑完成达到设计强度后,在芯柱梁侧设置两组 250 t 千斤顶,保证千斤顶卸载拔柱过程能够足够支撑力,可在分步卸载的过程中监测转换梁形变变化。

图4 临时钢桁架立面布置图

4 施工工艺及质量要求

4.1 植筋施工

放初始定位线→确定原结构钢筋位置并做标记→放钻孔位置十字交叉线→验线→冲击钻钻孔→清孔(三刷三吹)→隐蔽验收→注胶植筋→固化保护。

4.2 梁柱加大截面施工

界面处理(粉刷层凿除,接触面凿毛)→ 新增钢筋(包括植受力筋、箍筋、拉结筋等)→模板安装→混凝土浇筑→养护达到设计强度后拆模。

5 托梁拔柱整体施工流程

5.1 阶段一:转换柱及转换梁加固

(1)地下室 -7.750 m 标高转换柱柱加大截面施工。

(3)7.750~11.050 m 满堂支撑搭设、监测点位布置。

(4)⑨ 轴、⑩轴 350 mm×650 mm 框架梁凿除。

(5)⑨/ 与 ⑪/ 框架柱静力切割,保留250mm×250 mm 芯柱 。

(6)7.750~11.050 m 转换柱及 11.050 m 转换梁加大截面施工。

(7)养护至 100% 设计强度。

(8)拆除梁模板支撑架及满堂支撑架,钢牛腿安装。

他手举风筝追赶我,却不想风筝被一个树枝夹到,进退不得。他唤住我,可怜兮兮的样子不知道该怎么办,我一把拿过风筝线,说“我来试试。”

5.2 阶段二:千斤顶回顶卸载

(9)千斤顶安装就位且维持受力状态。

(10)临时钢桁架切断。

(11)芯柱静力切割切断。

(12)千斤顶分步卸载。

(13)监测转换梁变形趋势,趋于稳定后分项验收。

(14)从上至下依次拆除下部结构梁板及结构柱至-0.050 m。

6 施工工况一分析—⑨ 轴、⑩ 轴框架梁凿除

框架梁拆除对周边次梁与楼板影响较大,为保证拆改过程中的相邻构件结构安全,采取对周边结构设置满堂脚手架支撑的措施,满堂支撑架搭设同时将转换梁支撑立杆一并搭设综合考虑:支撑架体采用扣件式钢管脚手架,经计算,900 mm×1 500 mm 转换梁支撑架体系,梁跨度方向立杆间距 450 mm,梁底两侧立杆间距 900 mm,附加立杆 2根,与两侧立杆间距均分布置,步距 1 500 mm;满堂支撑架立杆间距 900 mm×900 mm,步距 1 500 mm。

框架梁拆除采用风镐人工破碎凿除,破碎结构梁前,先将框架梁边楼板开槽,槽宽 200 mm,保留楼板钢筋不断开,开槽目的意在减少凿除震动对相邻结构的影响;原梁柱节点纵向受力主筋保留 2 000 mm 不切断,作为抗剪钢筋使用。

7 施工工况二分析—⑨/ 与 ⑪/ 框柱切割、保留芯柱

芯柱切割前,①临时钢桁架已安装完毕;②周边满堂脚手架支撑架已搭设;③350 mm×650 mm 框架梁已凿除;④梁柱加大截面表面凿毛作业已完成;⑤各构件植筋孔打孔作业已完成;⑥芯柱底部位钢牛腿埋板螺栓孔打孔完成,各工序施工均验收合格。保障柱截面削弱切割芯柱作业过程中L 轴框架梁的结构稳定及施工安全;同时避免芯柱切割完成后,再出现震动作业对芯柱扰动。

框架柱截面 600 mm×600 mm,切割高度 1 350 mm,保留芯柱截面 250 mm×250 mm,切割芯柱为静力切割作业,在柱表面放线,标记切割线位置,采用水钻钻孔,钻头直径 40 mm 在柱上打对穿孔,金刚链绳锯静力切割,由于要求保留芯柱尺寸精度要求高,增设导向轮,引导控制绳锯切割面精度。

芯柱切割完毕后,立刻组织人员进行转换梁施工,待混凝土强度达到 100% 设计强度后,拆除转换梁支撑及满堂脚手架支撑,焊接安装钢牛腿如图 5 所示。

图5 中庭柱卸载节点详图

8 施工工况三分析—千斤顶回顶卸载

8.1 拔柱前准备工作

①检查钢牛腿焊缝质量、焊缝长度、焊脚高度、加劲板数量位置等,保证钢牛腿受力性能;②千斤顶安装至指定位置,千斤顶中心距离芯柱边距离相同,避免千斤顶负重后受力不均倾斜或翻倒;③检查千斤顶底部是否平整稳固,并且将油污清理干净防止受力时打滑,发生安全事故;④安装完成后将千斤顶擦拭干净,测试千斤顶的工作状态,检查各部件是否灵活;⑤配合第三方监测单位布置监测点,现场清理,确定最佳观测点;⑥以交底会议形式,对参加拔柱作业的全部人员进行书面安全技术交底,包含且不限于现场管理人员、施工作业班组、设计方、监理方、业主方等,明确拔柱作业流程,各施工工序先后顺序,施工措施、危险源、安全措施、应急措施等;⑦根据专项方案中应急预案要求,配备应急物资、应急照明、备用千斤顶、急救药箱等。

8.2 卸载方案

设计计算变形为 12 mm,异常变形报警限值为 25 mm,计划分 3 次卸载过程实施,第一次卸载 3 mm,第二次卸载10 mm,第三次卸载 16 mm。

如图 6 所示卸载方案利用千斤顶的自锁功能,两组的四个千斤顶同步卸载,监测单位全程同步监测卸载过程中各监测点位移变化。卸载过程中,观察千斤顶是否与转换梁底面脱开,判断转换梁结构受力是否达到设计状态。

图6 中庭柱卸载千斤顶布置图

8.3 截柱卸载程序

(1)步骤一:两组千斤顶布置到位,加压顶紧至转换梁梁底,每台千斤顶加载 50 KN;

(2)步骤二:临时钢桁架切断,先切断 /⑪-⑫ 轴钢构件,稳定 15 分钟,再切断 /⑧-⑨ 轴钢构件,千斤顶顶升力无变化;

(3)步骤三:芯柱切断分 2 组执行,采用绳锯静力切割切断, 锯绳珠径 11.5 mm,首先切断11轴芯柱,第一道切断位置贴近梁底,切断瞬间千斤顶 C 顶升力增加至 75 kN,千斤顶 D顶升力无变化,稳定 15 min,第二道切割部位自芯柱切割面向下 50 mm,此空隙作为卸载过程中转换梁形变空间,同时若出现异常情况,可迅速用应急钢板将此空隙填实; 重复上述步骤切断 9 轴芯柱, 第一道切断瞬间,千斤顶 A 顶升力增加至 100 kN,千斤顶 B 顶升力无变化,千斤顶 C 顶升力增加至 100 kN,千斤顶 D 顶升力无变化,稳定 15 min,自芯柱切割面向下 50 mm 切割第二道;此时上部荷载通过转换梁转移至回顶千斤顶,受力状态为千斤顶与转换梁共同受力。

实际卸载过程中未出现异常情况,第一次卸载完成后,千斤顶与转换梁脱开,同步监测跨中最大挠度为 0.8 mm,卸载完成后 72 h 每 12 h 监测一次,最终挠度变化 1.1 mm,经各方认可,验收合格后,从上至下依次拆除下部结构梁板及结构柱至 -0.050 m。

8.4 数据偏差原因分析

托梁拔柱施工完成后,针对设计计算变形与实际变形数值差异和同一芯柱两侧千斤顶回顶力数值差异进行讨论分析,总结出以下原因:

原因 1:转换梁跨度 >4 m,施工时已按照规范要求(0.1%~0.3%)起拱,施工时起拱值 20 mm,起拱减小了转换梁的实测挠度,导致数值差异。

原因 2:转换梁由于起拱,梁底面不是完全水平,千斤顶与接触面不能完全贴合,同时千斤顶中心至芯柱的距离不完全相等,导致了同一芯柱两侧千斤顶回顶力数值差异。

9 结 语

综上所述,托梁拔柱施工工况复杂、专业性强、施工难度大、各工序施工要求高,项目的成功实现,离不开设计阶段和施工过程中的紧密配合,各环节的精细化管理和控制是保证托梁拔柱施工安全的保障。

本项目是以梁柱增大截面法加固、临时钢桁架辅助,千斤顶托换卸载的托梁拔柱改造工程,项目成功实施,在实施方案策划,施工部署,工艺选择,工序质量控制,资源整合等诸多方面均取得较好效果,希望能为同类项目提供参考。