基于 PLC 的隧道加固机械手电气控制技术

2022-10-23娄建国上海隧道工程有限公司上海200232

娄建国(上海隧道工程有限公司,上海 200232)

钢管片安装的速度决定了工程的进度,因此,加固机械手的灵活、安全和稳定性必须兼而有之。加固机械手在作业前,底部基础四周的 4 个油缸应先伸出至地面吃力,即 4 条腿把整机设备支撑起后,接通加固机械手电源,打开液压站动力源,加固机械手才可以开始正常抓起钢管片。

在实际施工中,由于 4 条油缸腿应伸足并着力在管片上,油缸弧状鞋靴应最大面积作用与管片面上,所以,油缸支撑腿有固定的角度。加固机械手控制系统是通过 PLC 来对液压泵、多路换向阀和执行元件(液压油缸、电动机)等所构成的动力系统进行控制[1]。

1 控制元件选型

考虑到加固机械手的安全性与稳定性,故选用三菱公司较为成熟的 FX 1 N 系列可编程控制器。其特点可归为以下几点:电源、CPU、存储器、输入输出组成一个单元的可编程控制器,同时在 AC 电源 DC 输入型中内置传感器用 DC 24 V 电源。输入输出扩展设备最大可扩展至 128 点,扩展模块或扩展单元只可以使用 FX0N系列和 FX2N 系列。通过内置开关可进行 RUN/STOP 操作,同时,也可以从外围设备或一般输入端子 X000-X017 下达 RUN/STOP 指令。内置2 个用于调整定时器时间的模拟电位器(模拟电位器的值放入 D 8030、D 8031)。

2 结构设计

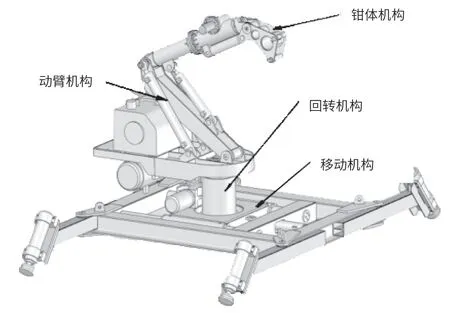

设计的隧道内壁加固机器手要能够完成加固钢衬的自动抓取、位置调整和固定拼装的功能,并且保持一定的施工精度,需要加固机械手的各个部件之间保持紧密配合,还能直观展示其各部件之间加固机械手的结构设计。SolidWorks软件可以真实地反映设计构件的空间位置和运动关系,从而能够更有效的完成,而常规的机械图纸设计方法对于展示位置和运动关系稍有欠缺。因此基于三维设计软件SolidWorks,设计的隧道内壁加固机器手结构如图 1。

图1 隧道内壁加固机器人结构示意图

设计的隧道内壁加固机械手主要是通过电气来控制各机械部件的动作,各机械部件的工作动力是由整体的液压体统来提供的。其中,电气系统主要由动力控制柜和回转控制柜组成,动力控制柜主要控制加固机械手的动力输入与输出,回转控制柜主要控制加固机械手各部件的自由度动作,以便完成加固钢管衬的拼装。通过机械系统、液压系统和电气系统之间的相互配合,隧道内壁加固机械手可以完成支撑、平移、回转、动臂、摆臂、钳体伸缩及钳体的摆动等个动作,从而可以完成加固钢衬的自动抓取、位置调整和高精度安装等工作,代替人工,实现隧道内壁快速、高效的加固施工[2]。

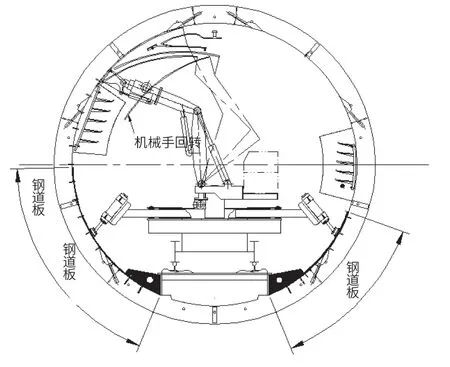

实际施工中,隧道内壁加固机械手需要在 φ 5 500 mm隧道空间内钳住弧长 3 300 mm、宽 850 mm、厚 30 mm、R=2 750 mm 的弧形钢管衬,安全地穿越隧道内管线,调整安装位置,将弧形加固钢衬拼装到隧道内壁上[3]。基于钢衬的外形尺寸和隧道空间尺寸,设计的隧道内壁加固机械手实际工作时有 3°、70°、37.5° 和 50.5° 四个安装位置,如图 2所示。

图23° 钢管衬拼装示意图

3 硬件部分设计

隧道加固机械手由两个电气控制柜组成,分别是动力控制柜和回转控制柜。动力控制柜内主要有三菱 FX1N 型号PLC、三菱 FR-A740-11K 型号变频器、11 kW 油泵电机与风扇电机、无线遥控器信号接收系统、有线遥控器以及用来控制千斤顶伸缩电磁阀的中间继电器。三菱 FX1N-60MR-001是三菱电机推出的功能强大的普及型 PLC。具有扩展输入输出,模拟量控制和通讯、链接功能等扩展性。是一款广泛应用于一般的顺序控制三菱 PLC。该项目中选用了 FX1N-60 MR 以及FX2N-2DA 模块以满足隧道加固机械手的输入输出与模拟量控制需求。三菱 FR-A740-11 K 变频器用于变频控制 11 kW 油泵电机来达成控制 1 号到 4 号千斤顶的伸缩速度的目的。

3.1 无线遥控器

无线遥控器一共以下几个开关量点位:操作盒停止、启动/千斤顶缩选择、加速、减速、回转正转、回转反转、1 号千斤顶选择、2 号千斤顶选择、3 号千斤顶选择、4 号千斤顶选择以及两个备用按钮。无线遥控器作为正常情况下的控制手段操作加固机械手完成拼装动作。

3.2 有线遥控器

有线遥控器作为备用,在无线部分有故障时可以切换成有线模式,通过有线遥控器操作控制加固机械手完成拼装动作。

回转控制柜内主要有:三菱 FR-A740-2.2K 变频器、1. 5 kW 回转电机、5.5 kW 平移支撑电机。

3.3 回转系统

回转系统操作在无线遥控器上选择控制,出于安全性考虑在回转电机上增加了回转刹车模块以确保停止回转时能及时停下并且在回转动作时有报警灯的声光报警。

回转速度通过 PLC 的 4-20 mA电流模拟量输出至 FR-A 740-2.2K 变频器的端子 4 输入即 4-20 mA 电流输入控制,回转的正转反转方向通过在遥控器上选择正转或者选择反转然后 PLC 会输出给 FR-A 740-2.2 K 变频器的 STF(正转启动)端子或者 STR(反转启动)端子一个信号来控制。

平移支撑系统通过 5.5 kW 电机提供动力源控制平移油缸、一至四号支撑油缸的伸缩动作。平移支撑系统需要在平移支撑控制手柄上操作。支撑系统的控制为硬件直接控制,按相应油缸的伸或缩按钮,相应的液压阀得电从而相应油缸动作。

3.4 悬臂梁控制柜

悬臂梁的回转系统由一个 1.5 kW 的回转电机、正转接触器、反转接触器等部分组成。悬臂梁的行走系统由一个0.37 kW 的行走电机(带刹车线圈)、电机前进接触器、电机后退接触器等部分组成。由开关控制盒上的电机前进、电机后退按钮控制接触器线圈得电失电。悬臂梁的环链电动葫芦系统由控制柜内的开关控制盒葫芦上升、葫芦下降按钮给环链电动葫芦接线盒信号控制电动葫芦的上升下降动作。

4 软件部分设计

本加固机械手采用 FX 系列 PLC 控制,故 PLC 编程软件选用了 GxWorks 2 来进行编程。PLC 运行后第一个扫描周期复位故障点M0以及输出 0 给变频器频率的模拟量输出地址 D 0 与 D 2。

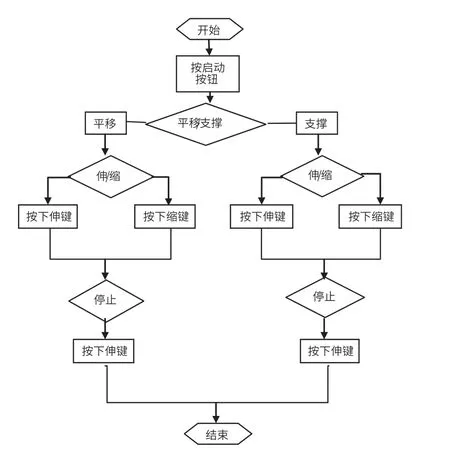

4.1 动作流程图

加固机械手的提举、回转、支撑与平移动作流程图如图3~图 5 所示。

图3 提举动作流程图

图4 回转动作流程图

图5 支撑平移动作流程图

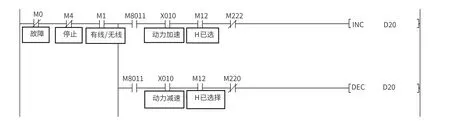

4.2 梯形图程序编程

如图 6 所示,加固机械手回转控制通过按手柄上的加速或减速按钮来调整控制变频器的频率大小即电机转速速度大小。在满足 M0 与 M4 信号正常、M1 有线模式信号正常,M8011 为 plc 的 10 ms 时钟信号,在无线手柄上选择动力启动按钮,M2 线圈输出,M2 上升沿的时候将 D8030(plc上的一个电位器的值)输入到 D0。接下来该选择几号伸或缩,选好之后相应油缸的液压阀得电油缸动作。

图6 机械手液压油缸无线控制部分示意

如图 7 所示梯形图,在满足 M0 与 M4 信号正常、M1有线模式信号正常,M8011 为 plc 的 10 ms 时钟信号,在有线手柄上选择动力启动按钮,M5 线圈输出,M5 上升沿的时候将 D8031(plc上的一个电位器的值)输入到D20。接下来该选择回转正转或反转,选好之后输出相应线圈。

图7 机械手液压油缸有线控制部分示意

5 操作流程

隧道加固机械手有两个电气控制柜组成,分别是动力控制柜和回转控制柜。动力控制柜是用来控制加固机械手的提举动作。加固机械手一共有四只千斤顶来完成整个提举动作。加固机械手的提举动作有两种操作模式:无线模式和有线模式。在柜门上有选择开关来选择无线模式和有线模式。正常情况下使用无线模式操作,在无线部分有故障时可以切换成有线模式来操作。

5.1 无线模式

启动:将安全锁插上,同时按下减速和启动/缩两只键2s后变频器开始运转,此时为 0 HZ。千斤顶伸缩:在按下相应的千斤顶伸键后,再按加速动力电机开始转动,放开加速保持当前设定速度值,最高为 50 HZ。如果速度过快,可以按减速动力电机转速即可下降。放开相应的千斤顶伸键,则相应的千斤顶伸动作停止,变频器保持当前频率。在同时按下启动/缩和相应的千斤顶伸键后,变为相应的千斤顶缩动作,加减速操作同上。停止:按下停止变频器停止运转。所有动作停止。

5.2 有线模式

将柜门上的选择开关选到有线模式。启动:检查紧急按钮处于放开的位置后,将手柄上的选择开关选到开,变频器运转。千斤顶伸缩:在手柄上按下相应的千斤顶伸或缩键后,再按加速动力电机开始转动,放开加速保持当前设定速度值。最高为 50 HZ。如果速度过快,可以按减速动力电机转速即可下降。放开相应的千斤顶伸或缩键,则相应的千斤顶伸或缩动作停止,变频器保持当前频率。停止:将手柄上的选择开关选到关变频器停止运转。所有动作停止。

5.3 平移支撑动作

平移支撑动作在有线操作手柄上控制。启动:按回转控制柜上的启动按钮,动力泵启动。检查紧急按钮处于放开的位置后,将手柄上的选择开关选到开允许操作。平移动作:按平移的伸或缩键,加固机械手将做相应的平移动作。支撑动作:按相应支撑的伸或缩键,加固机械手的相应支撑将做伸或缩的动作。停止:按回转控制柜上的停止按钮,动力泵停止。将手柄上的选择开关选到关停止操作。

6 结 语

为了能够提高隧道内壁加固的施工效率和施工精度,设计和研究了一种新型的隧道内壁加固机械手。相比于常规的人力加固的方法,使用设计的隧道内壁加固机械手能够自动地完成隧道内壁加固工程,能够在不影响城市地下交通隧道正常运营的情况下,快速、高效地对隧道内衬砌结构进行维修加固,保证隧道的正常安全通行。本设计首先对阐述了这种新型隧道内壁加固机械手的结构和工作原理,根据不同工作条件,电气系统的选型和 PLC 排查随后,对状态控制分析和硬件选型、PLC 软件编程。