幕墙工程钢化玻璃破损案例分析

2022-10-23张雅健上海建科检验有限公司上海201108

张雅健(上海建科检验有限公司,上海 201108)

建筑工程中钢化玻璃发生破损、掉落等情况经常见诸报端,部分项目更是发展成一种普遍现象。这给建筑运营商带来了极大的麻烦,玻璃自爆严重威胁和财产安全,并会给正常的运营造成恶劣影响。而玻璃破损后一般马上进行处理更换,并没有保留相关证据,无法深入研究其真正的破损原因。钢化玻璃在制造、贮存、 运输、安装及使用过程中,均有潜在的自爆问题,对人身财产安全威胁明显,因此国内外研究人员一直在寻找能有效遏制钢化玻璃自爆的措施[1],而目前业界普遍认为因结石导致的玻璃自爆率依然高达 0.3%,但究竟如何评价自爆率 0.3% 一直存在较大的差异。本文通过对现场钢化玻璃的检查评估,对产品质量的检验检测,并分析玻璃破损的原因。

1 问题描述

无锡某酒店坐落于座落于美丽的太湖广场,是市中心的标志性建筑物之一,其高达 200 m 的高度令人印象深刻,是高档的休闲、娱乐及商务的活动场所。该酒店建筑面积140 000 m2,酒店﹣2 F,地上 51 F,建筑高度为 196.3 m,结构性质为框筒结构。本项目幕墙玻璃安装工程于 2006 年6 月开始,2008 年 1 月 8 日竣工,包括明框玻璃幕墙、半隐框玻璃幕墙以及全隐框玻璃幕墙,主楼透光部位采用中空(8 Low-E+12 A+8)mm玻璃。但在竣工验收后,2008年 5 月到 2012 年 11 月期间,主楼玻璃就陆续破损了 402块,破损比例达到了 5.7%,远高于行业内 3‰ 平均水平,过高的破损率严重影响到了酒店的正常运营。因此酒店委托检验机构对产品质量进行分析评估。

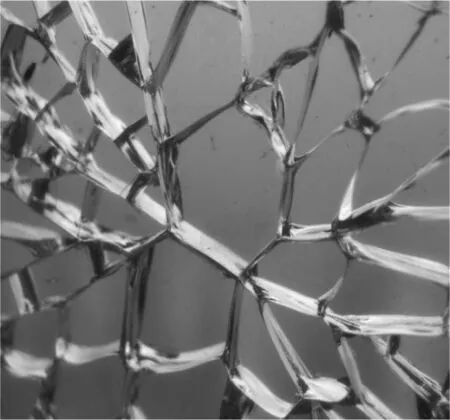

在现场勘查时发现不同楼层均出现了玻璃破损现象。玻璃破损现象基本相似,玻璃表面无撞击痕迹,破损中心有清晰的螺旋线形状裂纹,碎片大小不一致,且局部有发现碎片偏大的情况,另外可观察到破碎玻璃表面存在如图 1 所示的明显蝴蝶状的碎片,蝴蝶斑公共边上可观察到细小的黑点。

图1 钢化玻璃碎裂点蝴蝶状碎片

2 原因分析

正常情况下,钢化玻璃破损的原因较为复杂,主要涉及幕墙设计、产品质量(包括玻璃原片、钢化加工等)、安装施工、使用等方面[2]。

结合现场发现的问题,初步怀疑本次玻璃破损的可能原因主要由钢化后应力分布不均,颗粒度较大,原片玻璃质量不好等引起。

3 针对本项目问题的试验验证

3.1 总体方案

根据委托方提供的合同及相关破损照片及资料,依据国家标准 GB 15763.2-2005《建筑用安全玻璃 第2部分:钢化玻璃》,GB/T 15617-2002《硅酸盐矿物的电子探针定量分析方法》及其他相关标准和规范等。检测钢化玻璃的表面应力、碎片状态、成分分析等相关项目。

现场对检测所需样品进行了取样,分别检测表面应力、碎片状态以及碎片成分分析,本次检测覆盖了大部分楼层。由于碎片状态测试为破坏性检测,考虑到工程已投入使用,为尽量减少相关方损失,故整体工程抽取 3 组玻璃(15 块),现场进行分组编号并封样。取工程 7~32 层为 A组,33~55 层为 B 组,1~6 层为 C 组,每组随机抽取 5 块样品,其中 1 块为备样。在现场对以上样品进行分组编号并封样,由于现场施工条件的限制,实际抽样的样品仅拆卸下12 块,送至本机构实验室。

现场抽取了已破损、但未飞散仍保留在原位的玻璃碎片样品 3 块(样品均包含起爆点周边的玻璃我域,由本机构带回实验室。这 3 块碎片样品分别为该酒店 5231 房间东立面破损玻璃(约 370 mm×300 mm)、5219 房间北立面破损玻璃(约 410 mm×390 mm)以及 5506 房间北立面破损玻璃(约410 mm×390 mm)。

3.2 检测过程

(1)表面应力和碎片状态检测及分析。现场进行的表面应力检测,根据 GB 15763.2—2005 的标准要求,表面应力≥90 MPa,取 3 块试样进行试验,当全部符合或2 块试样符合,再追加的 3 块试样全部符合时为合格;当2 块试样不符合时,则为不合格。检测共计覆盖 20 个楼层 18 组样品,发现 3 组样品检测结果<90 MPa,不符合GB 15763.2—2005标准要求。

实验室对 A、B、C 组样品进行碎片状态项目检测,根据GB 15763.2—2005的标准要求,取 4 块玻璃试样进行试验,每块试样在任何 50 mm×50 mm 我域内的最少碎片数为 40 片,允许有少量长度 ≤75 mm 的长条形碎片。其中 A组和 C 组检测结果不符合 GB 15763.2—2005 标准要求。

(2)破损玻璃成分分析检测。现场发现该酒店第 52、55 等楼层均有破损但仍保留在原位的玻璃。实验室将 3 块破损的玻璃样品(含起爆点蝴蝶斑)进行成分分析,根据GB/T 15617—2002,采用 JXA-8100 电子探针仪进行分析 3块样品均测出蝴蝶斑公共边上的黑色杂质点,外观均呈现圆球状,凸立在玻璃的一处断面上,其形貌明显我别于玻璃材质的形貌,分析得出的主要成分为硫(S)和镍(Ni)偏高。

3.3 验证分析原因

根据现场勘查及相关试验结果,分析玻璃破损的原因由生产工艺和玻璃原片杂质所致。

3.3.1 生产工艺

根据试验数据得知,所检验的产品存在表面应力及碎片状态不合格的情况,而造成产品质量不合格的原因可能有以下几方面。

(1)加热不均匀。钢化玻璃生产线的加热不均主要是由于加热系统故障造成的。因为玻璃在加热炉中靠电炉丝加热,而电炉丝长时间使用会因氧化变细,可能造成接触不良或熔断,导致钢化炉炉体内局部加热功能丧失,从而导致玻璃板面温度不均匀。温度控制系统故障,每台钢化炉由多个温度控制我和与之相对应的温控器组成,如果温控器发生故障,炉体内局部失去控制,造成玻璃加热的不均匀。

(2)冷却不均匀。冷却风栅局部堵塞或风栅有设计制造缺陷,造成吹风不均匀,导致玻璃板面冷却不均匀。

(3)加热冷却的工艺制度设定不合理。加热温度、时间和冷却风压及吹风时间应随玻璃厚度、颜色及环境温度的变化而适当调整。

(4)急于提高产量,装炉率高,使炉温下降过快,加热系统补热能力不足。

3.3.2 玻璃原片杂质

根据试验数据分析得出主要成分为硫(S)和镍(Ni),评估分析现场勘查结果确认有害杂质硫化镍导致玻璃自爆破损,具体分析如下。

钢化玻璃自爆[5]往往是由于生产钢化玻璃的原片内部存在一些微小的硫化镍杂质而导致的。硫化镍是一种晶体,存在高温相和低温相,相变温度为 379℃。钢化玻璃是通过加热后聚冷工艺、使玻璃表面产生压应力,从而大大提高碎性玻璃强度。在钢化炉内加热时,玻璃内部温度约 700℃,因为加热温度高于相变温度,低温相硫化镍全部转化为高温相。在随后的猝冷过程中,玻璃进入风栅急冷,由于急冷时间很短,高温相来不及转变为低温相,从而被凝结在钢化玻璃中。在室温环境下,高温相是并不稳定的,会随着时间的推移有逐渐转变为低温相的趋势,这种转变伴随着约2%~4% 的体积膨胀,使玻璃承受巨大的相变张应力,造成硫化镍附近我域应力集中,破坏了玻璃表面的应力平衡,从而导致钢化玻璃自爆。

送检的 3 块钢化玻璃经检测分析,玻璃破损的原因为内部有害杂质(硫化镍)相变膨胀,最终导致该玻璃板块自爆破坏。

钢化玻璃破损率较高。根据委托方提供的资料分析,该酒店主楼共安装 7 054 块中空玻璃,2008 年 5 月到 2012 年11 月期间,主楼玻璃破损 402 块,占主楼中空玻璃总数的5.7%,远大于玻璃行业中钢化玻璃自爆率的平均水平。这种钢化玻璃破损率较高的情况,属于异常现象。

玻璃破损部位没有明显的分布倾向性。根据委托方提供的破损玻璃统计记录(2009 年 8 月至 2012 年 12 月),使用后破损的玻璃分布于中空玻璃的内片、外片,记录显示内片破损为 164 片,外片破损为 241 片;破损玻璃分别分布于酒店的东南立面、西立面及北立面,其中东南立面破损117 片,西立面破损 153 片,北立面破损 118 片。根据以上破损情况统计分析,玻璃破损部位没有明显的分布倾向性。

无外力撞击导致玻璃板块破坏特征。一般由外力作用导致的玻璃板块破坏特征为:破损中心清晰可辨,中心呈发散螺旋线形状,从中心出发沿径向呈网状分布,外力作用点我域存在玻璃碎屑缺失、有凹陷。现场勘查了现场保留在原位的3块破损玻璃,破损状态均不符合上述特征。

保留破碎现状的 3 块玻璃破损情况符合典型的钢化玻璃自爆特征,有害杂质硫化镍导致该 3 块玻璃自爆破损。一般由内部有害杂质(硫化镍、单质硅等)原因导致的钢化玻璃自爆的特征为:破损中心有清晰的螺旋线形状裂纹,一般由两小块有公共边的多边形组成的类似两片蝴蝶翅膀状图案(俗称蝴蝶斑),且在公共边上有细小的黑点存在。现场勘查保留破碎现状的 3 块玻璃的破损情况均符合上述自爆特征。且3块破损玻璃样品(含起爆点蝴蝶斑)经电子探针定量分析,均在破损中心发现硫、镍成分,说明细小黑点是硫化镍杂质,且杂质颗粒直径>100 μm。

玻璃的原片杂质含量偏高。根据以上分析可得,内部有害杂质引起玻璃破损的可能性较高。以玻璃密度为 2 500 kg/m3进行估算,根据委托方提供基本资料的数据,该酒店主楼安装 7 054 块中空玻璃,总重量约为 708 t,2008 年 5 月到2012 年 11 月期间,主楼玻璃破损 402 块,即约每 1.8 t 玻璃中含有 1 个杂质颗粒,远远超过了玻璃行业中平均 4~12 t原材料中含有 1 个杂质颗粒的水平,说明涉案玻璃的原片杂质含量偏高。

3.4 解决措施

(1)针对本项目确认的破损玻璃应进行及时的更换,对暂未更换的玻璃进行必要的警示,避免造成二次破损而带来安全风险。

(2)原片质量。钢化玻璃一般选用平板玻璃作为原片。平板玻璃应符合GB 11614-2009《平板玻璃》有关规定,条件允许可以选用标准中一等品的质量要求。

(3)均质处理。均质处理是彻底解决自爆问题的有效方法之一,可以依据GB 15763.4—2009《建筑用安全玻璃第4部分:均质钢化玻璃》标准要求,对钢化玻璃再次加热到 280℃,并保温至少 2 h 以上的时间,使可能出现自爆的玻璃在均质过程中提前破碎,从而避免后续自爆的产生。

(4)生产工艺改进及必要的防护。钢化玻璃应符合GB 15763.2—2005,在生产过程中加强生产工艺管控,边部加工应进行倒角磨边处理,减小应力集中。做好成品保护,防止在运输过程中造成爆边、裂纹、缺角等问题出现。

4 结 语

综上所述,本案钢化玻璃破损的原因可以归结为原片玻璃杂质较多、生产工艺控制等多方面因素。我们可以在生产、加工、安装及设计等环节增加预防、改进措施以有效减少钢化玻璃的破损。在破损发生的阶段,一般可以采取以下流程进行分析。

(1)了解委托方诉求,收集玻璃幕墙相关设计、安装、产品等资料;

(2)现场勘测,观察和记录破损比例、破损状态;

(3)制定抽样方案,现场取样,在实验室进行钢化玻璃的碎片状态、表面应力性能检测;

(4)寻找碎裂点,进行硅酸盐的成分分析看是否有杂质;

(5)根据分析结果,追溯玻璃破损最可能的原因;

(6)针对破损原因,对玻璃采取补救措施。