冷轧废水深度处理系统工程设计及运行研究

2022-10-23徐达坤

徐达坤

(麦王环境技术股份有限公司,上海 200082)

钢铁工业作为我国工业发展的基础产业,既是用水大户也是排污大户。随着现代化工业的迅速发展,用水量剧增,水资源短缺,已成为钢铁工业发展的瓶颈[1-2]。钢铁工业中冷轧工段用水量大,污水污染物来源多,成分复杂,处理难度较大,冷轧废水经处理达标后进行回用是各大钢铁企业长期追求的目标,并且进行了大量的探索和尝试性应用。目前冷轧废水回用的主要出路有:(1)用作冲渣水或冲灰水,废水经处理达到排放标准后直接用作冲渣水,不需再建设深度处理设施,相对来讲比较简便,但受到废水盐分、管道铺设及维护等因素的影响,限制了该方案的大规模应用;(2)进行深度处理后,作为循环冷却水系统的补水或脱盐水系统的原水进行回用,目前这方面的回用已经取得了一定的突破和进展[3-6]。

对冷轧废水进行深度处理和回收利用时,需要进行脱盐处理,目前比较常用的处理方式为双膜法,经过超滤和反渗透,废水中细菌、悬浮物、病毒、胶体和盐等污染物绝大部分都可去除,最后得到能够回收利用的水资源[7]。

1 工程概况

河北某钢铁公司冷轧板生产工艺包含连续酸洗、 热基热镀锌和酸再生,产生的废水主要有含酸废水、稀碱废水、平整液废水和乳化液废水。该公司建有废水处理站,根据各股废水性质的不同,先采用分质预处理后,再采用生化处理,废水站出水达到《钢铁工业水污染物排放标准》(GB13456—2012)标准[8-9]。根据项目环评的要求,需要对废水站出水进行回用,主要作为循环冷却水系统的补水。因此新建一套深度处理设施以满足回用的需求。

1.1 进出水水质

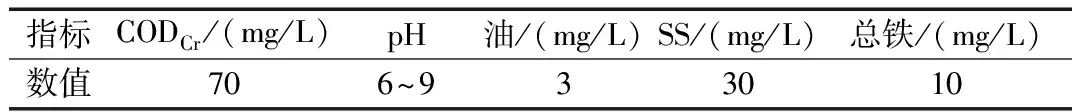

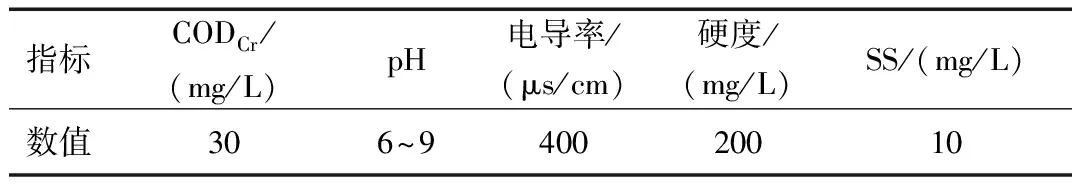

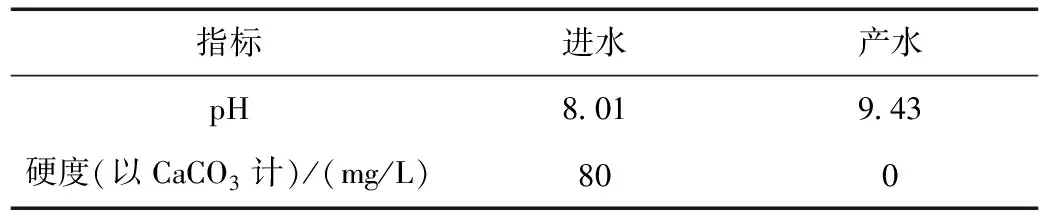

废水处理站出水水质满足《钢铁工业水污染物排放标准》(GB 13456-2012)的要求,详见表1。废水经深度处理后主要用于工艺循环冷却水站的补充水,满足循环冷却水补水的水质要求,详见表2。

表1 设计进水水质标准Table 1 Designed Requirement For Inlet Wastewater

表2 设计出水水质标准Table 2 Designed Requirement For Outlet Wastewater

1.2 设计工艺流程

深度回用系统设计规模为20 m3/h。深度处理系统设计采用“药剂软化+离子交换+超滤(UF)系统+反渗透(RO)系统”的处理公益,系统产水送入回用水池,供循环水站补水使用。浓盐水外排至高炉焖渣。设计工艺流程如图1所示所示。

图1 工艺流程Fig.1 Process flow

(1)预处理工艺

预处理段的主要任务是去除废水中的硬度和悬浮物质。使得其水质符合反渗透系统的进水要求。设计的预处理工艺段包括:药剂软化+离子交换器+超滤装置。

根据废水中硬度的种类及浓度的不同,可以选择不同的软化工艺。冷轧废水硬度较高,本项目采用二级软化,即“药剂软化+离子交换树脂软化”。药剂软化方法较为简单,即为简单的混凝沉淀工艺,根据废水碱度不同,采用氢氧化钠-纯碱软化法或石灰-纯碱方法。离子交换器可进一步去除水中钙镁离子,降低硬度。

废水站出水在原水池中混合均匀,经水泵提升至预处理混凝池1和2,自流入絮凝池,在混凝池内投加石灰乳和纯碱,以降低硬度,在絮凝池内投加PAM,之后加入盐酸调节pH值。水中生成矾花絮体后自流入软化澄清池进行泥水分离。澄清池上清液出水进入多介质过滤器,在多介质过滤器中去除绝大部分悬浮物和部分胶体物质后,再进入离子交换器进一步除去硬度降低反渗透装置结垢风险。离子交换器出水进入自清洗过滤器,拦截其中可能存在的破碎滤料颗粒及前级中可能泄露的杂质,进入超滤装置。在超滤装置中,绝大部分的悬浮物、浊度、色度、以及部分有机物都被去除,使得其出水的SDI小于5,保证出水符合反渗透装置的进水水质要求,进入超滤水池,作为下一工艺的进水。

软化产生的污泥,与前段废水站的污泥混合处理,不单独设置污泥处理系统。

(2)一级反渗透除盐工艺

反渗透装置用来对原水进行脱盐,保证其出水满足循环水补水的要求。超滤产水由一级水泵提升,经投加阻垢剂、还原剂后,进入一级5 μm保安过滤器,去除水中可能存在的剩余颗粒物质,以免高压泵及反渗透膜元件被损坏;保安过滤器出水由一级反渗透高压泵升压,进入一级反渗透装置。在一级反渗透装置中,水被分成两部分,即含盐量非常少的反渗透产水以及浓缩的浓水,产水进入回用水池,浓水进入一级RO浓水池收集,进入后续工艺继续处理;反渗透装置是整个系统的关键,用来对原水进行预脱盐,脱盐率≥97%。

(3)浓水反渗透装置减排工艺

一级反渗透浓水经过预处理后进入RO浓水池,再经浓水RO提升泵提升进入5 μm保安过滤器。在进入反渗透高压泵前投加非氧化杀菌剂、阻垢剂后,由浓水反渗透高压泵升压,进入浓水反渗透装置。浓水反渗透产水出口设置电导仪监视产水水质,合格产水可以进入回用水池作为循环水站补水用。浓盐水压力排入浓盐水池,由浓盐水外排泵外排至高炉焖渣。

2 主要构筑物及设备参数

2.1 预处理系统

(1)预处理反应池(混凝池1、混凝池2和絮凝池):2+2+2座(并列运行),单池容积20 m3,钢砼防腐。每格反应池内设搅拌机,功率为2.2 kW。

(2)软化澄清池:2座(并列运行),单座处理能力60 m3/h,容积100 m3,表面负荷3.3 m3/m2/h,钢砼防腐。设中心传动刮泥机2台,功率1.1 kW,排泥泵4台(2台污泥循环用,2台排泥用),单台流量10 m3/h,扬程20 m,功率5.5 kW。

(3)收集水池:1座,钢砼防腐,容积70 m3。收集水池提升泵2台(1用1备),用于将收集的回用水站的内部废水提升至废水站,流量50 m3/h,扬程15 m,功率4 kW。

(4)预处理pH调整池:1座,容积15 m3,反应时间大于 5 min。池内设pH在线仪1套。

(5)多介质过滤器:3台,直径2600 mm,直边高度 2000 mm。碳钢衬胶,水帽ABS。过滤流速8.5 m/h,单台设计出力45 m3/h。水反冲洗强度为14 L/(m2·s),冲洗时间 5~15 min,气冲洗强度取为15 L/(m2·s),擦洗时间为2 min。

(6)离子交换器:3台,直径1600 mm,过滤流速20 m/h,单台设计出力40 m3/h,承托层石英砂2~3 mm,滤层高度 200 mm,弱酸树脂层,滤层高度1600 mm。材质碳钢衬胶。每台离子交换器出水管路设置1台树脂捕捉器。产水口设电磁流量计和pH仪。

(7)自清洗过滤器:3台,与超滤装置一一对应。网式自动自清洗,流量45 m3/h,精度100 μm。

(8)超滤装置:3套,单套进水量为45 m3/h,净产水量≥40 m3/h,单套水回收率≥90%;PVDF材质中空纤维膜,外压式,设计净水通量≤35 L/(m2·h)。反洗水泵流量40 m3/h,扬程25 m,功率7.5 kW。

2.2 一级反渗透除盐系统

(1)一级RO提升泵:3台(2用1备),流量60 m3/h,扬程35 m,功率11 kW。

(2)一级RO保安过滤器:3台,1支/台。PP大流量折叠滤芯。处理出力40 m3/h。

(3)一级RO高压泵:3台,与3套一级反渗透装置一一对应,立式离心泵,流量40 m3/h,扬程120 m,功率2 kW。

(4)一级反渗透装置,:3套,单套进水量为40 m3/h,净产水量≥26 m3/h,单套水回收率≥65%,脱盐率≥97%;设计通量不大于15 L/m2h。膜元件型号DOW公司BW30XFR-400/34。单套膜元件48支,总计144支。排列方式位5:3一级二段排列。

(5)深度处理回用水池:1座,容积300 m3,钢砼防腐。

2.3 浓水反渗透系统

(1)浓水RO进水池:1座,175 m3,钢砼防腐。

(3)浓水RO保安过滤器:2台,1支/台。PP大流量折叠滤芯,处理出力40 m3/h。

(4)浓水RO高压泵:2台,与2套浓水反渗透装置一一对应,立式离心泵,流量21 m3/h,扬程200 m,功率18.5kW。

(5)浓水反渗透装置:2套,单套进水量为21 m3/h,净产水量≥11.5 m3/h,单套水回收率≥55%,脱盐率≥97%。膜元件型号DOW公司BW30XFR-400/34。单套膜元件20支,总数量40支。排列方式按3∶1进行一级二段排列。

(6)浓盐水池,1座,250 m3,钢砼防腐。

3 运行控制

3.1 进水水质控制

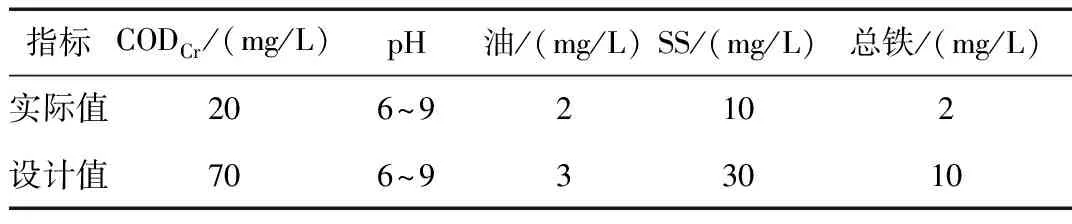

深度处理系统的进水是废水处理站的产水,污水站良好的运行管理才能确保进水水质稳定。运行过程中,加强与上游废水站的沟通,确保来水水质稳定。该项目运行一年,统计系统进水质均值如表3所示,实际进水水质优于设计值。

表3 进水水质Table 3 Inlet wastewater quality

3.2 预处理优化

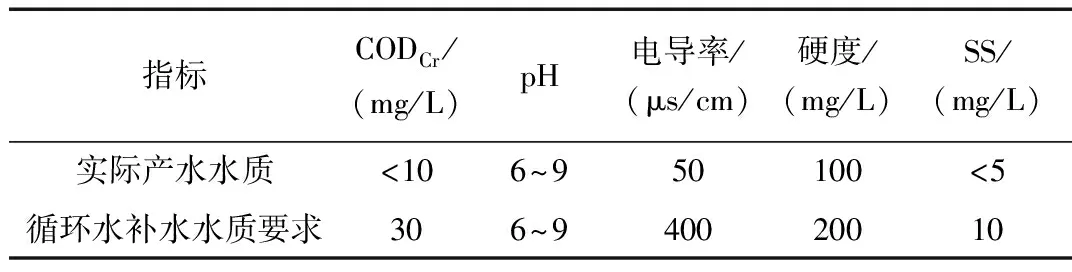

纵观国内双膜法深度处理回用中出现的问题,绝大部分都是发生在预处理工序上,做好预处理段的运行控制是系统良好运行的关键。冷轧废水的主要污染物为 CODcr、石油类和硬度等。本项目中CODcr和油类在废水处理站得到了较好的处理,能满足后续膜系统的要求,因此预处理段需要主要关注硬度的去除。本项目进水的硬度约200~400 mg/L,预处理药剂软化后硬度一般控制在80 mg/L以下。之后废水进入离子交换器,运行效果如表4所示,废水中硬度得到了有效的去除。

表4 离子交换器处理效果Table 4 Treatment result for ion exchanger

但在运行过程中,我们也发现了系统存在的一些问题:(1)离子交换器出水无自动检测装置,产水只能通过人工取样检测,离子交换器失效后,废水中钙镁离子会进入超滤系统,可能对膜系统造成损伤。(2)离子交换器再生成本过高,单台离子交换器再生—转型过程需要消耗盐酸约0.6~0.8 t,液碱约0.4~0.6 t,药剂成本约1200元/次,耗二级除盐水约40 t。考虑到水、电成本,单台阳床每次再生成本约为2000元。同时离子交换器再生废液也难以得到有效处理。(3)系统经药剂软化后,硬度可控制在80 mg/L以下,经一级RO浓缩后,浓水硬度在300 mg/L以下,满足浓水RO进水条件,浓水RO单元产水的水质也满足回用要求。综合考虑到系统回用水质要求及成本情况,离子交换器暂未投入使用。

3.3 提高膜系统运行效率

为避免膜系统出现严重污堵影响出水效率与质量,保证反渗透系统的高效稳定运行,运行中注意做好如下措施:(1)需要定期根据产水电导率情况,评估系统处理效果,对膜元件进行检测分析;(2)为保证双膜系统进水水质达到要求,降低污堵频率,需要定期更换保安过滤器滤芯;(3)及时进行系统清洗,确保系统稳定运行。

4 运行情况分析

4.1 运行效果

深度回用系统产水水质如表5所示,不难看出,深度回用处理出水水质完全符合循环水补水的的水质要求。

表5 出水水质Table 5 Outlet wastewater quality

4.2 技术经济分析

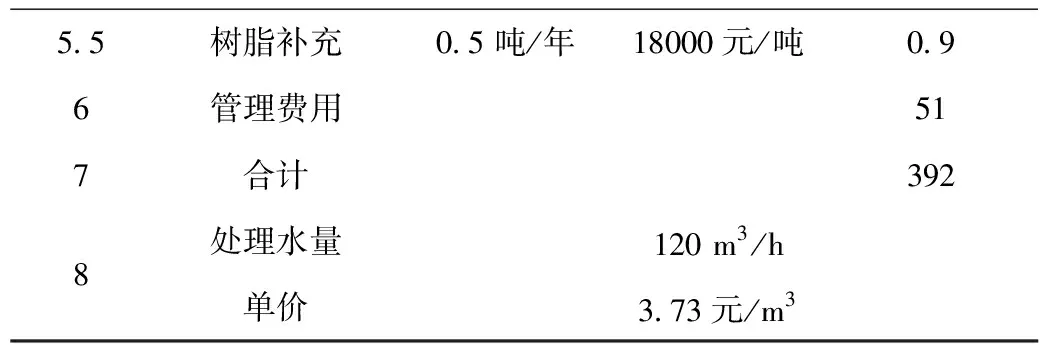

对深度处理系统运行能源消耗、药剂费、人工费等进行统计,处理运行成本分析见表6,不含大修及折旧,运行成本约为3.73元/吨。

续表6

5 结 论

钢铁企业冷轧板生产废水经污水厂处理后,进入深度处理系统。深度处理系统设计采用“药剂软化+离子交换+超滤(UF)系统+反渗透(RO)系统”工艺。实际运行中,通过优化系统运行,出水电导率良好,满足循环水站的使用要求。工艺运行结果表明:该工艺处理效果理想,各项运行指标良好,深度处理段处理费用约为3.73元/吨。