硫酸氢钠催化合成丙二醇甲醚醋酸酯的研究

2022-10-22黄家龙

黄家龙

(柏安美创新科技(广州)有限公司,广东 广州 510663)

丙二醇甲醚醋酸酯是无色透明具有芳香味、性能优良的低毒高级工业溶剂,其分子中含有醚键和羰基,羰基中包含有酯的结构,而且分子中同时又含有烷基,因此,这些官能团赋予了它独特的性质,能够溶解极性和非极性的物质,应用较为广泛,如在高档涂料和油墨各种聚合物中,包括氨基甲基酸酯、聚酯、醇酸树脂、丙烯酸树脂及环氧树脂等。目前,随着丙二醇甲醚醋酸酯的需求量日益增大,毒性较高的乙二醇醚类或酯类溶剂正被其逐步替代[1-2]。

合成丙二醇甲醚醋酸酯的新工艺报道比较多[3-10],有直接酯化法、环氧氯丙烷一步法、酯交换法等,工业上应用较多的是直接酯化法,主要以丙二醇甲醚与醋酸为原料、以酸为催化剂合成丙二醇甲醚醋酸酯,反应式为:

本文以丙二醇甲醚和冰醋酸为原料、硫酸氢钠为催化剂、环己烷为带水剂合成丙二醇甲醚醋酸酯,在国内尚无报道和记载。该研究中硫酸氢钠原料容易获取,实验过程中以非均相固体形式存在于反应混合液中,反应结束后只需过滤操作便可与反应产物分离,且具有制备方便、过程简便、无腐蚀设备、无污染等优点。

1 实验部分

1.1 实验试剂

丙二醇单甲醚PM(AR级),江苏华伦化工有限公司;冰醋酸(AR级),天津市北联精细化学品开发有限公司;环己烷(AR级),天津市富宇精细化工有限公司;硫酸氢钠(AR级),西陇化工股份有限公司。

1.2 实验装置及操作

酯化反应器为容积1000 mL的三口烧瓶,并装有温度计和精馏柱。精馏柱上依次装有分水器和球形冷凝管,三口烧瓶置于电加热套中加热。反应开始前,按一定比例将原料丙二醇甲醚、冰醋酸、环己烷和硫酸氢钠加入三口烧瓶中,开启冷凝管冷却水,开启电加热套进行加热至沸腾,冷凝液经分水器分水后返回至酯化反应器中。直至反应没有水生成为止。待反应结束后,开始精馏依次分段收集环己烷、过量醋酸和丙二醇甲醚醋酸酯,最后称重并分析之。

1.3 分析仪器及方法

采用上海申分分析仪器有限公司GC9600Ⅱ气象色谱仪进行分析,面积归一法定量,色谱柱为30 m毛细管柱,进样口温度180 ℃,柱温120 ℃,检测器温度190 ℃。

2 结果与讨论

2.1 原料酸醇配比对反应的影响

酯化反应过程中,为促进平衡右移,采用醋酸过量的方法,其中催化剂用量为原料总质量的3%,带水剂用量为原料总质量的15%,反应3 h,考察了不同醋酸与丙二醇甲醚的配比对反应的影响,醋酸与丙二醇单甲醚的配比分别为1.2、1.3、1.4、1.5、1.6、1.7、1.8,图1为不同酸醇摩尔配比对PM反应转化率的影响曲线图。

图1 原料酸醇摩尔配比对PM转化率的影响Fig.1 Effect of mole ratio of HAc to PM on conversion of PM

从图1中可知,当酸醇的摩尔配比从1.2增加到1.5时,也即是醋酸的用量逐步增加,PM转化率也明显地逐步升高,说明,增加醋酸的浓度对反应的平衡转化率的升高是有利的。但当酸醇比达到1.5后,反应的转化率增加甚微,说明醋酸浓度的增加对PM的转化率升高存在极限值。考虑到过高的酸醇比必将增加后续提纯精制的能耗,而且,实际生产中设备也会随着醋酸用量的增加而出现不同程度的腐蚀,反而给生产带来不利后果,因此,醋酸的用量需要控制在一定范围内。

由图1可知,当醋酸与醇醚的摩尔比为1.5时,PM已接近转化完全,转化率达到96.9%。

2.2 催化剂用量的影响

酯化反应中,催化剂用量对反应的转化率的影响很大,用量少时,在一定的反应时间内不足以达到快速酯化,反应转化率较低;用量过多,反而会增加生产成本。本实验在酸醇比为1.5,带水剂用量为原料总质量的15%,反应时间3 h,考察催化剂用量对反应的转化率的影响,催化剂的用量分别为原料总质量的0.5%、1%、1.5%、2%、2.5%、3%、3.5%和4%,图2为不同催化剂用量对PM转化率的影响曲线图。

图2 催化剂用量对PM转化率的影响Fig.2 Effect of weight of catalyst on conversion of PM

由图2可知,在相同的反应条件下,当催化剂硫酸氢钠的用量从原料总质量的0.5%增加到3%时,反应转化率也明显逐步升高,说明,增加催化剂硫酸氢钠的用量对反应的平衡转化率的升高是有利的。但当催化剂用量增加到原料总质量的3%之后,反应中PM转化率升高甚微,说明增加催化剂的用量也对PM的转化率升高存在极限值,考虑到生产成本,催化剂硫酸氢钠的用量可控制在一定用量范围内。

由图2可知,当催化剂硫酸氢钠的用量为原料总质量的3%时,PM已接近转化完全,此时转化率达96.9%。

2.3 带水剂用量的影响

一般酯化反应为可逆的反应,为使酯化反应平衡向右进行,即生成酯的方向,除了采用一种原料过量的方法之外,还可选用一种带水剂不断移走反应生成的水。因为原料中丙二醇甲醚与水能形成共沸物(含丙二醇甲醚31.5%,水68.5%),共沸点为98.41 ℃,所以实验中需寻找一种与水形成共沸物,且和水形成的共沸点与98.41 ℃有一定区别的带水剂,本实验以环己烷作为带水剂,与水形成共沸物(含环己烷91.6%),共沸点为68.95 ℃,将反应中生成的水带走,促使反应向生成酯的反应进行,提高反应的转化率。带水剂的用量对酯化反应的影响也很大,用量少时,带水不完全,反应转化率较小;用量过多时,带水效果增加不大,反而增加后续精馏回收的能耗。本实验在酸醇比为1.5,催化剂用量为原料的3%,反应时间3 h,考察带水剂用量对反应转化率的影响,带水剂的用量分别为原料总质量的5%、10%、15%、20%和25%,图3为不用带水剂用量对PM转化率的影响曲线图。

图3 带水剂用量对PM转化率的影响Fig.3 Effect of weight of cyclohexane on conversion of PM

由图3可知,在相同的反应条件下,随着环己烷用量从5%增加到15%,PM转化率也明显逐步升高,说明,增加环己烷的用量对反应的平衡转化率的升高是有利的。但当环己烷的用量增加到原料总质量的15%之后,PM转化率的升高甚微,说明增加环己烷的用量也对PM的转化率升高存在极限值。考虑到生产成本以及后续精馏提纯的能耗问题,环己烷的用量需控制在一定范围内。

由图3可知,当环己烷用量为原料总质量的15%时,PM已接近转化完全,此时转化率达到96.9%。

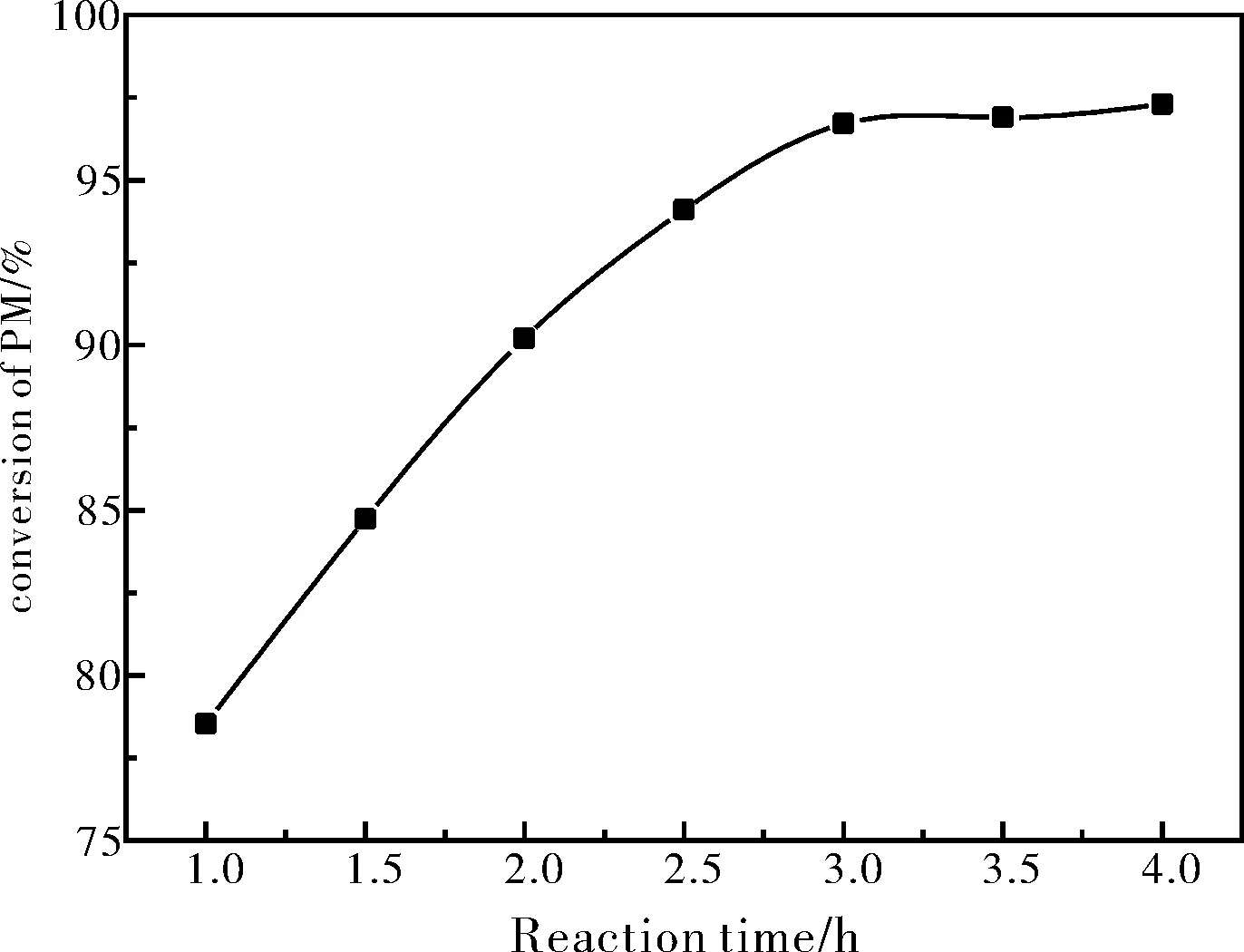

2.4 反应时间的影响

酯化反应为可逆的反应,达到一定转化率所需的反应时间是衡量该条件下酯化效率的重要指标,本实验在酸醇比为1.5,催化剂用量为原料总质量的3%,带水剂用量为原料总质量的15%时,考察不同反应时间对反应转化率的影响,反应时间分别为1 h、1.5 h、2 h、2.5 h、3 h、3.5 h和4 h,图4为不同反应时间对PM转化率的影响曲线图。

图4 不同反应时间对PM转化率的影响Fig.4 Effect of reaction time on conversion of PM

由图4可知,在相同的反应条件下,随着反应时间从1 h增加到3 h,反应的转化率也明显逐步增加,说明,增加反应时间对反应的平衡转化率的升高是有利的。但当反应时间增加到3 h之后, PM转化率的升高甚微,说明增加反应时间也对PM的转化率升高存在极限值。考虑到生产成本,反应时间可控制在一定范围内。

由图4可知,当反应3 h,PM已接近转化完全,此时转化率达到96.9%。

3 结 论

以丙二醇甲醚与乙酸为原料、使用新型催化剂硫酸氢钠作为催化剂合成丙二醇甲醚乙酸酯,实验考察了醇酸摩尔比、带水剂用量、催化剂用量、反应时间等对反应转化率的影响,获得较佳的操作条件为:原料醋酸与丙二醇甲醚的摩尔比1.5,带水剂环己烷用量为原料总质量的15%,催化剂用量为原料总质量的3%,反应时间3 h,在此工艺条件下丙二醇甲醚转化率为96%以上。