装配式桩基码头数字一体化建设技术探讨

2022-10-21陆晶晶

陆晶晶,尹 硕

(中交第三航务工程勘察设计院有限公司,上海 200032)

引言

传统的高桩码头在设计及施工过程中标准化、数字化、信息化程度较低。江义等人[2]提出装配式桩基码头应按照“少种类、多组合”的基本原则进行桩基码头结构的标准化设计,主要分为模块化装配式、小构件装配化两种模式。这两种装配体系的构件标准化程度均比较高,都适合采用基于BIM 的数字化、信息化技术进行建设全过程的设计、制造加工及施工安装。

装配式桩基码头结构设计、制造、施工数字一体化[3]对构件信息的交换与传递依赖程度较高,在传统的二维建设模式中,由于构件缺乏信息关联,建设全过程的各个环节难以实现实质性的协同联动,阻碍了装配式桩基码头结构的发展,基于BIM技术的数字一体化技术[4]为装配式桩基码头结构建设过程数字一体化的实现提供了可能。本文将BIM数字化技术与新型装配式桩基码头结构结合,提出了一种基于BIM 技术的装配式桩基码头设计与施工数字一体化技术,可以有效提高装配式桩基码头结构设计与施工的效率与质量,实现高桩码头构件设计标准化、制作工厂化、施工安装机信息化,促进装配式桩基码头结构的推广。

1 依托工程概述

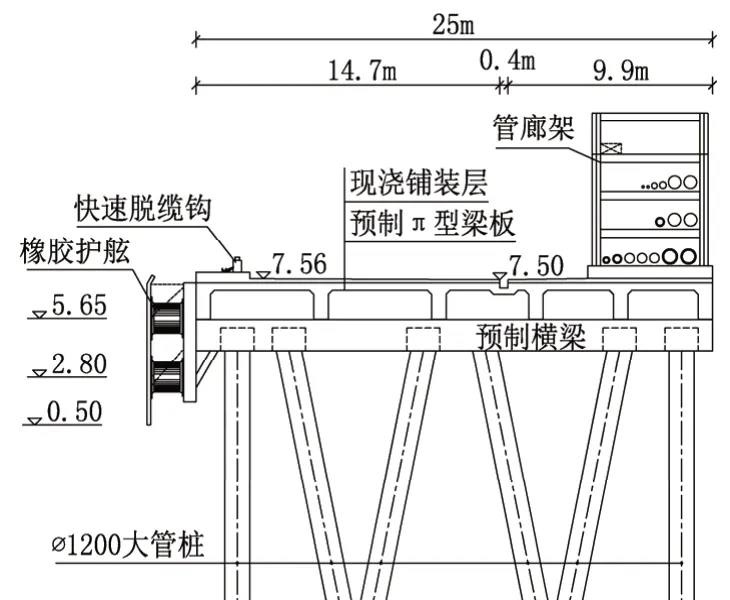

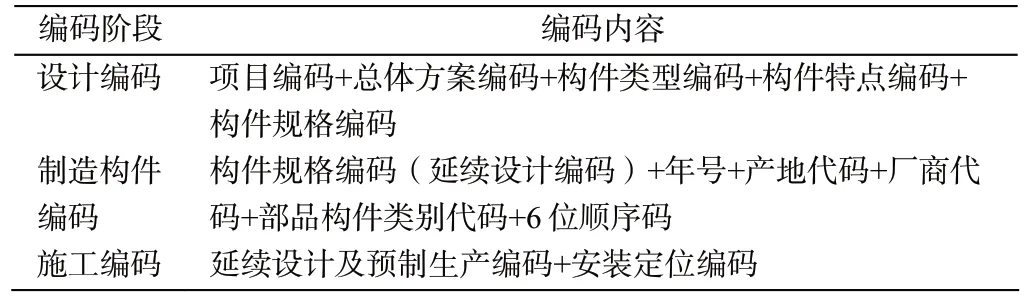

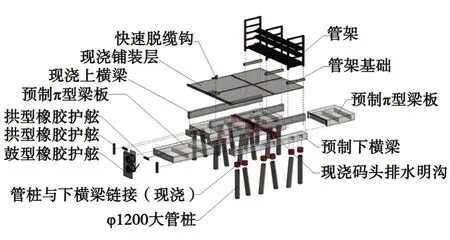

连云港某液体散货泊位工程,建设规模为1 个10 万t 级液体散货泊位和1 个8 万t 级液体散货泊位,设计年通过能力为660 万t,是江苏首个高桩码头建设采用“全装配技术”的项目,目前已成功完成首榀横梁吊装施工。该码头工程建设的现场条件复杂,生产运营与工程建设交叉严重,且工期要求紧,码头结构采用了新型全装配的模块式高桩码头结构,上部结构如图1 所示。

图1 装配式码头结构断面示意

2 装配式桩基码头数字一体化建设信息

2.1 信息特点

结合装配式结构以及普通高桩码头设计、预制、施工建设全过程的特点,基于BIM 技术的装配式桩基码头结构建设全过程数字一体化信息特点概述如下:

1)信息数量较大。装配式桩基码头结构构件数量非常多,随着建设过程的推进,在设计、制造、施工安装各个环节中,每个构件都会积累越来越多的信息数据,呈递增趋势直至竣工。

2)信息来源广泛。装配式桩基码头建设过程涉及建设方、设计方、制造加工方、施工方、监理方等多个参与方,每个参与方作为必要的建设角色,在装配式桩基码头的建设过程中都会产生信息数据。

3)信息类型复杂。装配式桩基码头在建设过程中产生的信息类型较多,主要分为结构化和非结构化两类,其中结构化信息可直接基于构件在数据库中进行搜索与查询,非结构化信息包括文本、图片、视频等多种类型文件,通过文件夹管理,一般不直接关联构件。

4)信息动态变化。装配式桩基码头的建设实际上是一个不断动态变化的过程,伴随着设计变更、施工变更等多种实时变化,各参与方产生的信息也随之不断更新。

2.2 信息架构

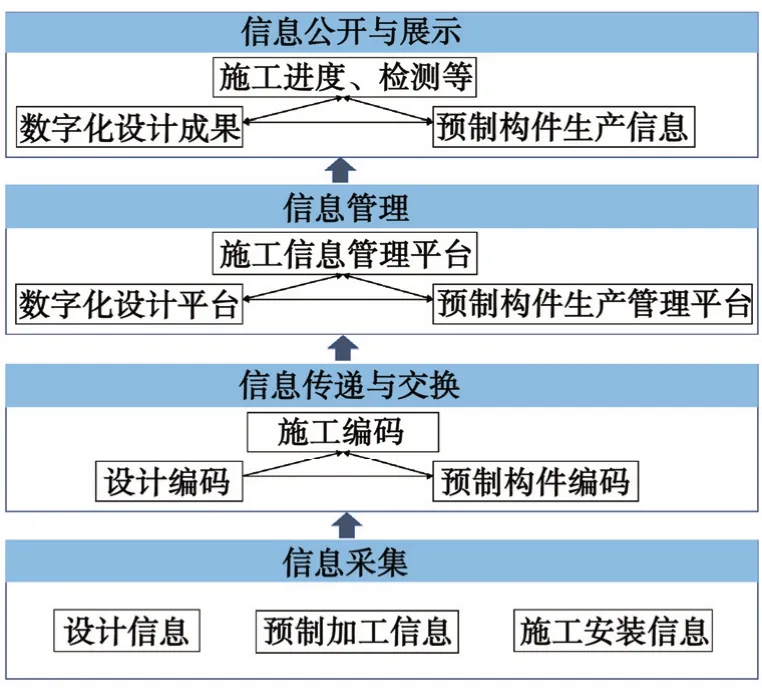

装配式桩基码头结构从数字化设计到制造加工、施工安装的过程中,信息贯穿了整个建设过程,基于装配式桩基码头结构信息及数字一体化技术的特点,本文将装配式桩基码头结构建设全过程信息架构至下往上分为四个层级,包括信息采集、传递与交换、管理、公开展示。

图2 装配式桩基码头全生命周期信息架构

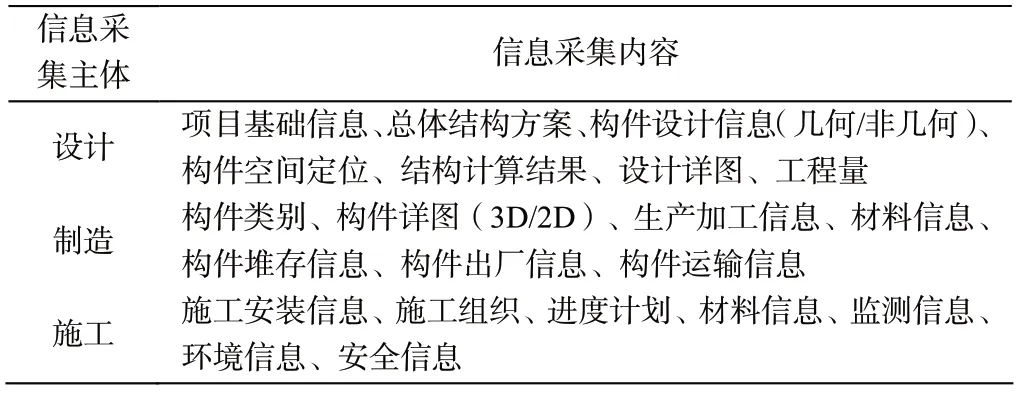

1)信息采集。信息采集是装配式桩基码头结构建设全过程数字一体化的基础,在装配式桩基码头建设过程中,应结合各参与方的实际需要,对需要采集的信息类型进行详细规定,一般装配式桩基码头建设过程中需采集的信息参考如表1 所示。

表1 装配式码头建设全过程信息采集内容参考

2)信息传递与交换。信息是否完整以及传递是否有效对数字一体化应用至关重要,本文通过“一码到底”的编码规则,采用形象编码作为三方信息传递的媒介,结合设计、制造、施工对信息的要求,给出了适用于装配式桩基码头结构建设全过程数字一体化需求的编码内容,如表2 所示,装配式桩基码头数字化设计、制造及施工的过程中,构件除了需要包含本文提出的形象编码之外,还应包含水运行业建筑信息模型相关标准中的编码,确保BIM 数字化成果全生命周期建设每个环节的合规传递与交付。

表2 装配式码头构件建设全过程编码内容参考

3)信息管理。在完成信息采集与交换的基础上,随着装配式桩基码头工程项目建设的推进,设计、制造和施工安装积累的信息越来越多,各参与方应基于各自的装配式桩基码头信息管理平台对各方信息进行统一管理,平台之间应具备各阶段数字化信息的识别功能。

4)信息公开与展示。各参与方根据各自需要对各自收集的信息进行分类,提取需要对外公开展示的信息。设计方应根据交付要求提交数字化设计成果;制造加工方应提取装配式桩基码头结构相关的成品构件制作、运输的相关信息供施工安装使用;施工方应汇总设计、预制加工两方信息,同时融入施工安装信息、过程管理信息,根据后期运营维护需求提取运维相关信息。

3 装配式桩基码头数字化一体化建设方法

3.1 构件库创建

应用数字化技术进行装配式桩基码头结构建设,建立完善的构件库是关键。装配式桩基码头结构的数字化建设过程本质上可以认为是从构件库选取所需构件进行组装的过程,构件是装配式桩基码头结构BIM 设计的重要组成部分,应具备复用性、独立性、信息化、可共享性等特点。

装配式桩基码头结构体系总体可分为两类:混凝土结构和钢结构,其中,混凝土结构装配式桩基码头一般分为有桩帽和无桩帽两类,应据不同结构体系创建装配式桩基码头BIM 数字化设计构件库。构件库内构件分为通用构件和特殊构件两大类。

装配式桩基码头结构构件信息应包括几何信息与非几何信息两个部分,其中几何信息主要指构件各部分的尺寸,非几何信息包括对应的结构方案类型、构件编码、构件类型、材质、定位等,以装配式桩基码头典型构件之一“π”形叠合面板为例,基于Revit 平台的构件创建流程如图3 所示。

图3 装配式桩基码头构件创建流程

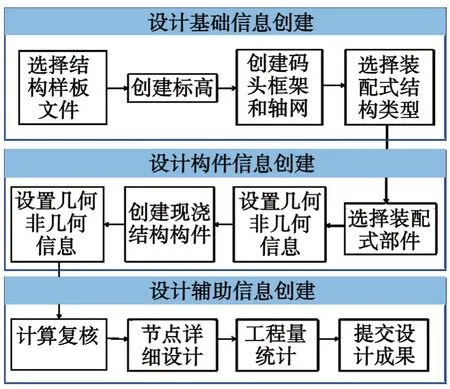

3.2 数字化设计

装配式桩基码头结构的设计要是方案从构思到形成的过程,在数字一体化设计中,总图、结构、水电等各相关专业应根据统一的项目基点、单位、坐标系、轴网、命名规则,从构件族库中选择匹配的构件进行装配式桩基码头结构BIM 模型的搭建,提高建模的标准化程度和效率。基于Revit 平台的装配式桩基码头结构数字化设计本质上可以认为是参数化设计的过程,设计人员通过对不同的构件设置相应的几何和非几何信息参数开展BIM 设计,具体方法如图4 所示,包括设计基础信息创建、设计构件信息创建、设计辅助信息创建三个部分,以依托工程为例,装配式桩基码头结构BIM 设计成果如图5 所示。

图4 码头结构设计方法与流程示意

图5 BIM 设计成果示意

完成设计模型的创建后,应根据装配式桩基码头形象编码体系对所有的设计构件进行精确编码,将含有形象编码的设计BIM 模型向数字化制造加工环节进行传递。

3.3 数字化制造与加工

构件数字化制造与加工是在设计交付的装配式桩基码头结构BIM 数字模型基础上,利用生产设备完成对构件的加工,将预制构件数字化BIM 设计模型信息直接导入MES 系统(生产信息化管理系统),与生产线加工设备对接,各加工设备(划线机、布料机、养护窑)自动读取BIM 模型构件的加工参数,智能化地完成划线定位、模具摆放、混凝土浇筑振捣、养护等一系列工序,实现设计信息与加工信息无缝对接及共享。

装配式桩基码头构件MES 系统应包含钢筋笼的初始化、验收、隐蔽工程、温控数据采集、拆模数据采集、各工序时间点采集、各工序操作员采集、堆场管理等应用程序。采用二维码技术对构件进行全生命周期管理,确保构件设计与生产的一致性。加工过程通过MES系统与Revit数据建立构件BIM信息与制造加工信息的联系,并与桩基码头预制构件MES 系统对接,进行数据交互,方式如表3。

表3 Revit 与MES 系统数据交互

在预制构件出厂前扫描构件标识二维码,对构件信息、查构件的外观、标识及尺寸进行核对,并生成出厂发货清单,发货清单包含构件的基本信息、运输车辆车号、司机、出厂时间等,将运输信息添加到生产管理系统中。结合运输车、船的GPS技术和二维码技术,对构件运输状态进行实时跟踪。构件运输至目的地时由现场管理人员扫描发货单,对构件信息的核对,并进行签收确认,且及时通过云端反馈到生产管理系统的构件信息中,同步完善制造加工阶段的预制构件形象编码信息传递至施工安装环节。

3.4 数字化施工安装

预制构件的安装是装配式桩基码头结构施工的重要环节[5],也是关系装配式桩基码头结构施工质量的关键,数字化技术的应用可以将预制构件的安装偏差降到最低,保障装配式桩基码头的施工效率与精度。数字化技术应始终贯穿整个施工过程中,施工过程中的相关数据通过施工数字化管理平台随时调取与交互。

装配式桩基码头结构施工过程中,预制构件安装主要基于二维码技术将BIM 构件与现场安装信息进行联动[6]。依托施工数字化管理平台,将设计交付的施工图深度BIM 设计模型中的构件关联唯一识别的二维码,快速准确地定位预制构件的相对位置,补充构件编码体系中的施工定位编码。以数字化的方式获取设备、构件的各项详细的技术参数,同时将安装定位信息实时反馈至BIM 模型中,关联至相应的构件,实时计算分析安装偏差,系统根据现场返回的数据自动比较分析,若安装出现异常偏差即在模型中高亮显示预警,现场信息通过移动端无线传输或数据线导入,平台端可及时获取相应信息,为预制构件逐步安装提供决策依据。

随着施工进度的逐步推进,应进一步完善竣工模型,对设计交付的BIM 施工图设计模型中各构件补充施工阶段中产生的设备的编号、尺寸、位置、型号、厂家信息、保养维修记录等信息,统一存储到BIM 模型中,最终形成装配式桩基码头竣工模型,供后期运营维护使用。

3.5 数字一体化建设管理平台搭建

装配式桩基码头结构具有系统性特征,建设过程数字一体化的实现离不开数字化平台的应用,只有在装配式桩基码头全生命周期内搭建专用数字化平台,基于平台进行设计、制造、施工、运维管理,才能真正意义上体现装配式桩基码头数字化、信息化的优势[7-8]。平台对各参与方个性化配置功能,设置不同的使用权限,设计、制造加工与施工安装各参与方基于各自已有的数字化平台开展各自的工作,通过接口数据交换的方式与统一平台建立联系,通过形象编码和规范规定的统一编码进行信息交互,实现装配式桩基码头结构设计、制造与施工安装的数字一体化。

4 结语

本文将BIM 技术与新型装配式桩基码头结构结合,以64~65 号液体散货泊位工程为依托,提出了一套基于BIM 技术的装配式桩基码头结构设计、制造加工与施工安装数字一体化技术,创新性地建立了装配式桩基码头结构设计与施工数字一体化信息架构,提出了便捷有效的“一码到底”的编码规则,基于物联网与互联网将BIM 设计模型、构件生产管理系统、施工安装监测系统进行整合,实现了装配式桩基码头建设标准化、制造工厂化、施工安装管理信息化。

根据国家提出的新基建理念、数字化倡议等行业转型升级的发展目标,未来水运行业必将迈上工业化、信息化、绿色化的发展道路。装配式桩基码头结构作为水运行业的一场变革,集成了“设计、制造、装配一体化”的新型工业化建造方式。本文对于装配式桩基码头结构数字一体化建设技术的研究将有助于提高装配式桩基码头结构的设计质量、制造加工与施工安装精度和效率,提升码头工程建设相关企业的市场综合竞争力,促进装配式结构在水运行业的推广。