“板凳桩式”水上钻孔平台在桩基工程中的应用

2022-10-21韩冰

韩 冰

(上海交通建设总承包有限公司,上海 200136)

引言

在一些水域中修建的高桩码头采用灌注桩等非打入式结构且无法采用筑岛方式施工时,搭设固定式作业平台是解决基础施工设备作业平台的常用方法。钢平台作为桩基施工的主要临时场地,其结构的刚度及稳定性直接影响到后续结构的施工安全。

本文以京杭运河济宁至台儿庄(济宁段)航道“三改二”工程韩庄锚泊区水上钻孔平台为例,采用有限元计算方法,建立了特定外界环境及水流速度下钻孔平台模型,计算针对地质条件限制钢管桩入土深度较浅情况下的“板凳桩式”钻孔钢平台强度、刚度与稳定性,供后续同类工程借鉴。

1 工程概况

韩庄锚泊区位于微山县韩庄镇西北侧微山湖区,运河主航道东北侧,锚泊区前沿线距设计航道中心线155 m,航道设计底高程27.3 m,岸线长1 500 m,为避让航宇船厂进港航道,锚泊区分两段布置,航宇船厂进港航道上游段锚泊区岸线长300 m,下游段锚泊区岸线长1 200 m,两段均为墩式段,采用钻孔灌注桩墩式结构,共设置75 个靠船墩,靠船墩间距为20 m,单个靠船墩平面尺寸为7.6 m×4.3 m,厚度为1.8 m。靠船墩基础采用6 根Φ1 200 灌注桩,单根长度20 m,桩底高程为14.6 m,入土深度12.7 m,施工区域距离最近岸边1 km 以上,均为水上施工。

2 钢平台施工影响因素与重难点分析

影响本工程施工平台安全的因素众多,主要包括工程地质条件复杂、施工水域附近船舶较多、湖内风浪、水流以及平台钢管桩入土深度等因素。其中最主要的影响因素为在灌注桩成孔和浇筑的过程中,完成浇筑的灌注桩,其强度和刚度还在不断变化,这种由未施工的桩和钢平台系统组成的暂态结构的安全性是钢平台能否满足使用要求的决定性因素。

2.1 地质条件复杂性导致钢管桩入土困难

韩庄锚泊区1.5 km 泥面以下均匀分布粘土层、含姜石粉质黏土及强风化泥质砂岩,第一层粘土层分布层厚1~2 m,第二层为含姜石粉质粘土层,根据地勘报告该层含大量姜石,土质不均匀。该层普遍分布,层厚1.00~5.10 m,层底高程20.40~24.83 m。该地层强度低,压缩模量Es1-2=5.38 MPa,标准贯入击数为11.4 击,压缩性中等,工程地质性质一般。根据地勘报告采用DZ90 振动锤进行试桩,试桩结构钢管桩打入该土层深度平均深度为1.5 m,钢管桩平均入土深度仅为3 m,导致施工难度大。

2.2 人员设备投入多,安全风险高

韩庄锚泊区共有75 个靠船墩,即需要搭设38座工作平台施工范围内有两条进港航道,在锚泊区范围内待闸等候船舶众多。由于大量的船舶在此滞留易产生船舶系缆及撞击钢平台的隐患,导致钢平台施工安全风险较大。

2.3 平台施工难度大,质量要求高

韩庄锚泊区施工区域距离最近岸边1 km以上,材料及人员只能通过水路运输到现场,而钢平台作为施工区域唯一的施工平台,施工过程中各种人员、设备及材料都会在钢平台上,对钢平台的刚度及稳定性提出了较高的要求。施工区域5 m 水深使钢材的加工及水上焊接操作难度大,地质原因致使钢管桩每次施打完的高程不一致,需要对每个桩进行接桩或截桩,效率较低。材料方面,钢材周转次数多导致每次焊接及切割的位置钢材截面削弱、强度降低。

3 钢平台设计主要考虑因素及措施

根据重难点分析,为了保证钢平台在施工期间的要求,钢平台的设计采取了如下的解决措施来保证平台的质量及安全。

1)针对钢管桩入土浅等结构强度及稳定性问题,有两种方案可供选择:①采用浮箱平台进行施工的方案;②加大平台尺寸以保证整体的稳定性。经过对比浮箱平台存在以下两问题:由于钢护筒悬臂高度7 m 成孔时在水中无法定位,还是需要搭设钢支撑进行固定,且施工水域受船行波及风浪、水流左右对浮平台稳定性影响较大,导致成孔时扩孔、塌孔等质量问题;灌注桩需要在水上进行二次接桩,增加了施工工序,人为地提高了施工难度,并影响工期。因此,最终选择加大平台尺寸以保证整体的稳定性,即搭设一个钢平台用于两个墩台的施工,这样形成了类似“板凳”的结构来克服入土深度不够导致稳定性差的问题,同时增加纵横向的剪刀撑以增加平台的整体刚度,平台设计时将后续可能产生的荷载进行动态组合,按照最不利的工况进行设计计算,以保证钢平台的安全。

2)针对施工现场待泊船舶较多等安全隐患问题,施工钢平台时水中设置浮标及警示灯将施工区域封闭,同时配置警戒艇用于对过往船舶的疏导及管理,避免船舶系缆及碰撞风险。

3)针对钢平台的施工质量等隐患问题采取针对性措施来保证质量,对主要的受力及传力构件如钢管桩及横梁分配主梁均采用全新的钢材,对次要受力构件严格控制钢材质量,不得采用腐蚀严重及截面开孔等截面强度削弱的钢材,同时对主要焊接节点如钢管桩及横梁的节点必须满焊以保证模型模拟的节点与现场实际情况相符合。

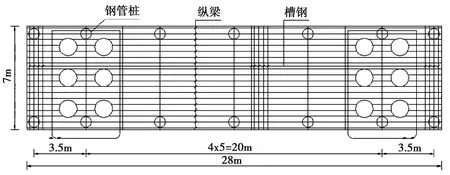

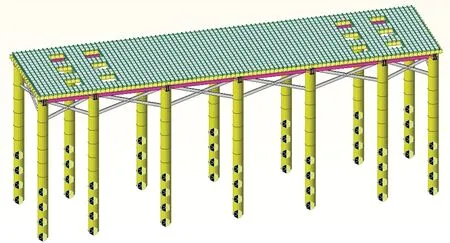

4 钢平台设计

根据上述分析,针对韩庄锚泊区的施工特点进行平台的设计,钢平台的主要尺寸如下:设计长度28 m,宽度为7 m,顶面高程为34.5 m。钢平台结构布置型式为:平台基础采用Φ720 钢管桩共14根,其中横向每跨设置2 根,跨径6 m,纵向设置7 排,排距间距为3.5 m+4×5 m+3.5 m,入土深度3 m,每排2 根钢管桩上设双拼I40 横向分配梁进行连接,横梁上间距0.4 m 铺设I25 纵梁,纵梁上间距30 cm 满铺[14 槽钢,其上设置1 cm 厚钢板作为平台面板,钻孔平台平面及立面见图1 和图2。

图1 钻孔平台平面示意

图2 钻孔平台立面示意

4.1 荷载及荷载组合

本水上钻孔平台所受荷载分恒载和活载。恒载主要为结构自重,活载考虑施工时机械设备材料(钻机,泥浆箱等)及人群荷载、水流力、风荷载。

4.2 荷载组合

本平台设计荷载组合采用短暂组合下的效应组合。

组合一:短暂组合的效应设计值:永久作用+可变作用,即 1.1×自重+1.3×(钻机荷载+泥浆箱)+0.7×(1.4×水流力+1.3×风荷载),可变作用组合系数取0.7;

组合二:短暂状况下的正常使用极限状态:永久作用+可变作用,即自重+泥浆箱+钻机荷载+风荷载+水流力;

内力、应力等承载能力极限状态计算采用组合一,挠度等正常使用极限状态计算采用组合二。

4.3 边界条件

入土3 m 钢管桩周边采用土弹簧进行模型,采用规范公式K=ab1mz计算出刚度进行模拟,桩底支撑约束平动自由度,上部双拼I40 横梁与钢管桩连接采用刚性连接进行模拟,其余上面型钢的连接均采用弹性连接进行模拟。

5 平台计算模型及计算结果

5.1 计算模型

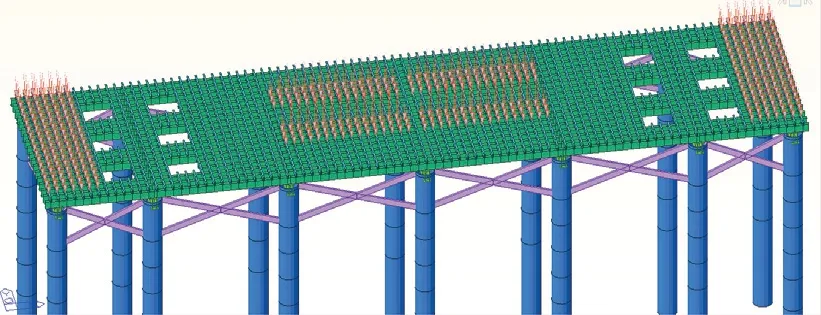

由Midas/Civil 建立模型计算(图3),结构自重按实际结构自重进行加载,一个平台上放置两台钻机,钻机荷载分为两台钻机履带平行于平台长度方向、垂直于平台长度方向及钻机在钻孔位置等三种情况下的实际站位进行加载,泥浆箱荷载考虑在泥浆箱在平台首尾端各布置一个的实际站位进行加载(图4)。

图3 钻平台计算模型

图4 钻孔平台荷载加载位置示意

5.2 钢平台计算结果汇总

经计算,上部结构最大正应力为Ⅰ25 纵梁162.42 MPa,最大剪应力为双拼I40 横梁48.21 MPa,挠度为4.66 mm,均满足材料允许正应力215 MPa、剪应力125 MPa、挠度12.5 mm(按照单跨跨径5 m 整体考虑)的规范要求。

表1 各构件应力挠度

5.3 钢管桩整体稳定性分析

Midas 屈曲稳定分析原理为:根据构件静力平衡方程:[K+λKG]{U}={P},得到[Keq]=[K+λKG],如结构处在不稳定的状态,发生屈曲失稳时,平衡方程必须有特殊解:等价刚度矩阵的行列式等于0。

[Keq]<0:λ<λcr不稳定平衡状态;

[Keq]=0:λ=λcr失稳;

[Keq]>0:λ>λcr稳定状态。

其中屈曲分析中的的特征值λ就是临界荷载系数,图5 为钢平台屈服模态。

图5 钢平台屈服模态示意

根据计算屈服临界系数是8.9,此时钢管桩压力为90.54 MPa,根据欧拉公式计算钢平台长细比λ为50.2,满足λ=150 的规范要求,所以钢平台强度和稳定性均满足要求。

6 平台应用

6.1 钢平台布置与监测

韩庄锚泊区共有75 个靠靠船墩,水上平台基础采用直径Φ720 壁厚10 mm 钢管,每排2 根桩共设置7 排,平台上部结构横梁采用双拼I40a 铺设,纵梁采用I25a 间距400 mm 铺设于横梁上,最终每个墩台形成28 m×7 m 钢平台用于成孔。锤击沉桩后,在水流力、风力等自重的作用下,桩会产生偏位和倾斜,为克服该影响及便于上部结构和钻孔施工,在沉桩后立即进行夹桩稳固,用槽钢20a 设置横向与纵向剪刀撑,然后进行护筒埋设。

6.2 钻孔灌注桩施工

锚泊区共450 根直径Φ1 200 mm 钻孔灌注桩,单根长20 m,设计桩顶高程为34.6 m,桩底高程为14.6 m 并进入强风化岩3 m 以上。根据现场施工条件,采用回旋钻在钢护筒内反循环钻进成孔施工工艺。

经现场首件制施工总结,本平台设计方式满足现场施工荷载对平台安全性的要求。

6.3 平台拆除

钻孔灌注桩施工完毕并检测合格后,开始拆除钻孔平台。按面板、次梁、主梁自上而下的顺序依次拆除。最后用振动锤拔出钢管桩,周转至下个墩台使用。

7 结语

根据上述计算及结果分析,现场严格按照设计要求进行施工,落实相应的施工措施并严格控制施工质量。经现场应用,“板凳桩式”水上钻孔平台各主要受力杆件的强度、刚度及稳定性均能满足施工过程中实际荷载作用下的要求。