存在薄弱界面的CFRP加固RC梁疲劳性能试验

2022-10-21王晓刚宋小伟

王晓刚,秦 麟,宋小伟

(烟台大学土木工程学院,山东 烟台 264005)

侵蚀环境中长期服役的混凝土结构易产生钢筋锈蚀,对钢筋混凝土(Reinforced concrete, RC)梁的疲劳性能存在显著的不利影响[1-4]。碳纤维布(Carbon fiber reinforced polymer,CFRP)常用于混凝土结构的加固,CFRP加固能在一定程度上保持梁的结构整体性,提高梁的疲劳寿命[5-9]。锈蚀结构中,钢筋表面锈蚀产物的累积带来锈胀效应,使保护层开裂。对锈蚀钢筋混凝土梁置换受损保护层或直接粘贴FRP材料进行修复加固时,新老混凝土结合面或锈胀裂缝形成的薄弱界面对加固梁受力性能造成显著削弱[10-12]。对于承受循环荷载作用的CFRP加固构件,薄弱界面对构件的疲劳性能削弱可能更为严重,却未见有相关的研究。

本文针对受薄弱界面影响的CFRP加固梁展开试验研究,变化薄弱界面位置、CFRP加固量、界面削弱程度等参数,对比不同试件的疲劳破坏模式、刚度退化、裂缝开展和疲劳寿命缩短,研究薄弱界面对加固梁疲劳性能的影响。

1 试验概括

1.1 试验梁设计与制作

试验梁共设计7根截面尺寸为150 mm×200 mm×2200 mm的钢筋混凝土梁,其中1根对比梁,其他6根带有弱界面,梁的几何尺寸与配筋如图1。受拉钢筋采用2C12钢筋,实测屈服强度425 MPa,抗拉强度610 MPa;箍筋采用A6@150,实测屈服强度230 MPa,抗拉强度370 MPa。梁主体混凝土强度等级C30,实测立方抗压强度标准值32.8 MPa,后浇保护层混凝土立方抗压强度标准值为42.8 MPa。

图1 试验梁尺寸及配筋

为获取钢筋混凝土梁的薄弱界面,在制作试验梁的过程中,先预留一半的混凝土保护层不浇筑,养护28 d后,进行相应的界面处理,用细石混凝土补全缺损保护层,由此在新老混凝土黏结处形成弱界面。梁底新浇混凝土保护层养护28 d后,采用外贴CFRP进行加固。加固用CFRP厚度为0.167 mm,弹性模量为2.45×105MPa,抗拉强度为4208 MPa。梁底纵向粘贴CFRP宽度为100 mm,采用单层(或两层);为抑制裂缝开展,防止纵向CFRP剥离,在两端分别粘贴三道U型箍锚固[12-15],其宽度为100 mm,间隔100 mm,如图2。

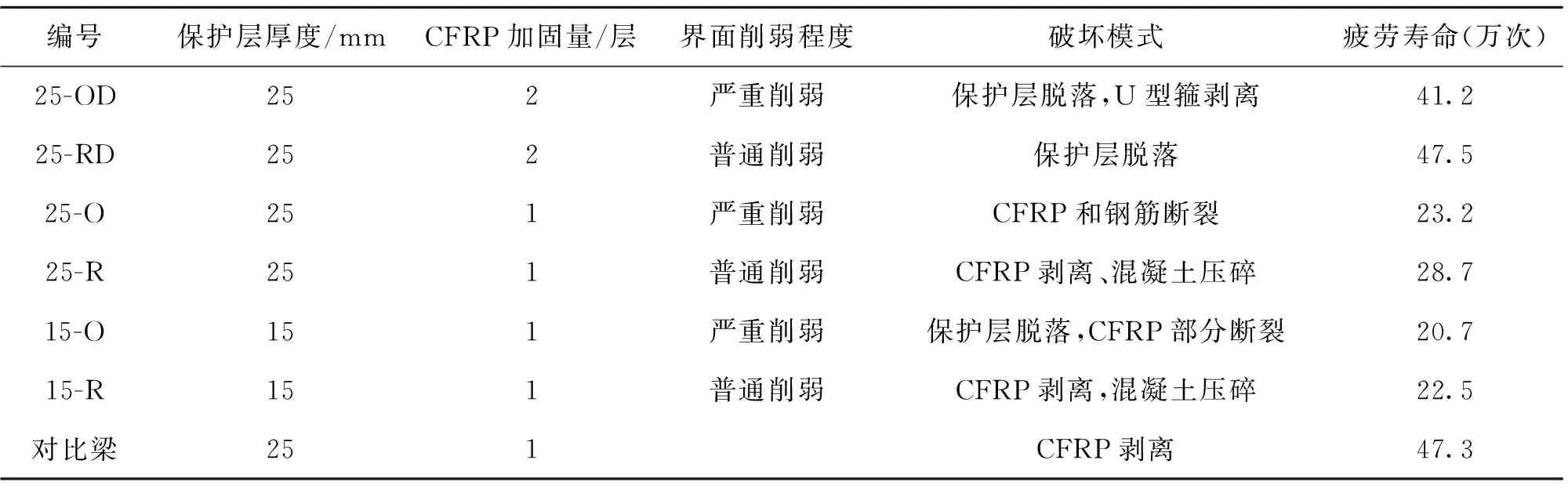

6根试验梁试件变化参数包括保护层厚度、纵向CFRP加固量和界面削弱程度,具体的试验梁编号及详细参数如表1。表中界面削弱程度通过不同界面处理方式获得,普通削弱和严重削弱界面的劈裂抗拉强度分别约为1.16 MPa和0.96 MPa[12]。编号中数字15和25分别代表保护层厚度为15 mm和25 mm;字母R和O分别代表普通程度弱界面和严重削弱界面; D代表梁底双层纵向CFRP加固,未注明则为单层。

表1 试验梁具体设计参数

1.2 试验加载制度

加载试验采用SDS500型电液伺服万能试验机,梁试件两端简支,四点受弯,上侧使用分配梁三分点加载(图3)。试验加载频率为3 Hz,疲劳荷载上限值Pmax=54 kN,疲劳荷载下限值Pmin=10.8 kN,对应荷载水平为0.65,荷载比为0.2。加载制度如下:1)预加载至Pmin以消除不良接触,并检查测试测量及采集设备;2)分6级加载至疲劳荷载上限值Pmax后卸载,反复进行3次;3)采用正弦波加载方式,荷载控制,开始疲劳试验。当疲劳荷载循环次数分别达到2千、5千、1万、2万、5万、10万、20万、50万、80万、100万时,停机施加静载,从0开始分6级加载至疲劳荷载上限。每级荷载作用下,观察梁试件的损伤与混凝土裂缝发展情况,并同步记录荷载与跨中挠度、CFRP应变和钢筋应变发展。如加载至200万次时,试验梁仍尚未破坏,则采用静力加载直至梁试件发生破坏。

图3 疲劳试验现场

2 试验结果与分析

2.1 薄弱界面影响

所有梁试件的破坏模式和疲劳寿命列于表1,各试件破坏模式如图4。新老混凝土之间的弱界面对梁试件的破坏模式存在显著影响,相比于对比梁试件,普通弱界面试件(R组)的梁底纵向CFRP更容易在低疲劳次数下过早发生剥离,梁受弯裂缝更快向上发展,最终导致梁顶混凝土压碎。同等条件下,严重削弱界面的梁试件(O组)则倾向于沿弱界面发生保护层的整体剥落,脱落的保护层挤压CFRP,造成纵向CFRP的断裂及U型箍剥离,如图4(b)、(d)、(f)。梁试件25-RD的疲劳寿命与对比梁基本相同,梁试件25-R与15-R的疲劳寿命则分别比对比梁降低39.3%和52.4%;严重削弱界面导致的疲劳寿命降低更为严重,梁试件25-OD、25-O和15-O疲劳寿命降低幅度分别达到12.9%、51.0%和56.2%。

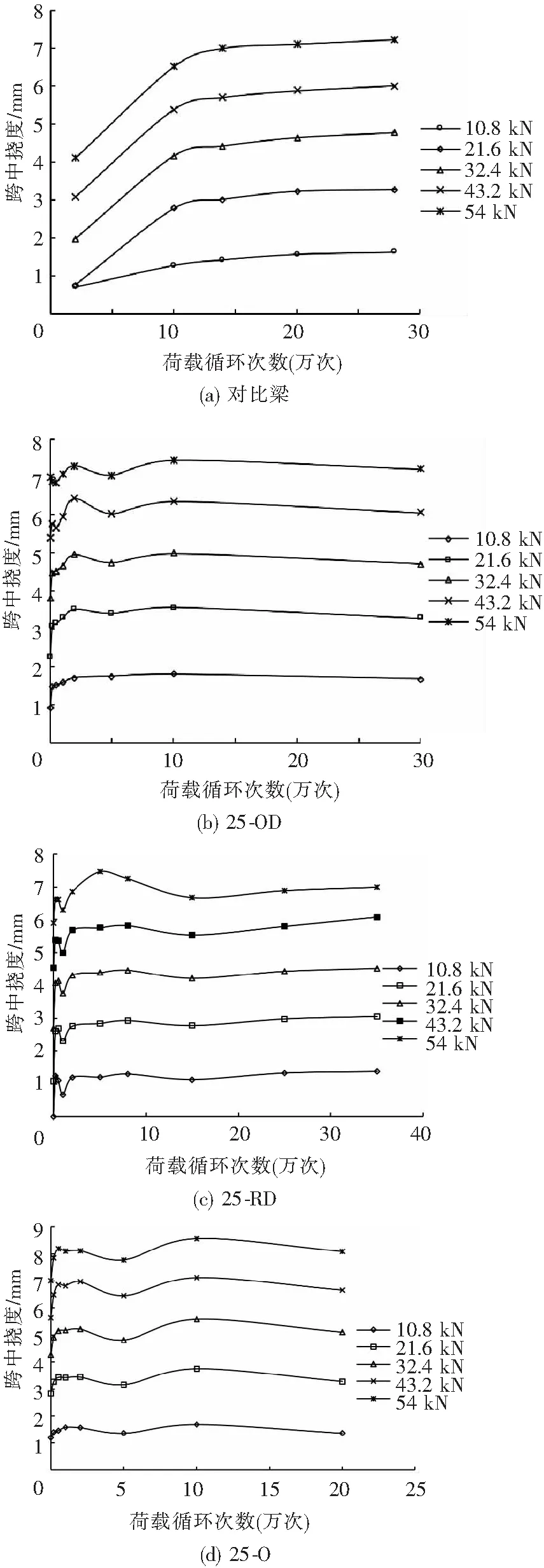

不同荷载水平下梁试件的跨中挠度随循环次数发展曲线如图5。对比梁在疲劳次数达到15万次左右损伤累积基本达到稳定,此后随疲劳次数有轻微增加,主要表现为梁试件裂缝的发展;严重削弱界面的梁试件25-OD、25-O和15-O分别在疲劳次数达到2万次、0.5万次和低于0.5万次时疲劳损伤发展达到稳定,相应的普通弱界面的梁试件25-RD、25-R和15-R则分别在5万次、2万次和2万次时疲劳损伤发展完成。可以看出,弱界面的存在对CFRP加固梁试件的影响非常显著,界面削弱程度越大,疲劳损伤发展速度越快,梁试件更易在低疲劳次数下发生CFRP的剥离或沿弱界面的保护层脱落等损伤,影响加固梁的安全性及使用性能。

图4 梁试件疲劳破坏形态

2.2 CFRP加固量影响

相比同等条件下粘贴单层CFRP的梁试件25-O和25-R,粘贴双层CFRP的梁试件25-OD和25-RD的疲劳寿命相应显著增加,两者分别提高78%和66%。其部分原因为高加固量下,疲劳荷载水平相对偏低;另外,对于梁体开裂及局部保护层错动与剥落等不连续性引起的CFRP丝束拉断,双层CFRP有着更强的约束和抵抗作用。高加固量下,破坏更易在薄弱的界面处发生发展,破坏模式如表1所列,疲劳过程中加固体系的整体性相对能够得到更好的维持,但对纵向CFRP的锚固构造也相应提出了更高的要求。高加固量的梁试件25-OD和25-RD的随疲劳次数的损伤发展比相应梁试件25-O和25-R也更为缓慢,如图5。

图5 不同荷载水平下梁跨中挠度-循环次数曲线

2.3 保护层厚度影响

静力作用下,保护层厚度越小,薄弱界面越接近CFRP-混凝土界面,对剪切传递和防止剥离越不利[12]。此效应在加固梁的疲劳性能上亦表现得较为明显,存在严重削弱界面的情况下,梁试件15-O相比25-O疲劳寿命下降约11%,且在破坏时伴随有保护层脱落,见表1。梁试件15-O随疲劳次数的损伤发展极为迅速,在低于0.5万次时已发展完成,如图5(f)。对于普通弱界面情况,梁试件15-R与25-R随疲劳次数的损伤发展累积基本相似,破坏模式相同,但疲劳寿命下降幅度约22%,证明保护层厚度的影响同样显著。

3 结 论

(1)弱界面的存在使CFRP加固混凝土梁的疲劳损伤发展速度加快,疲劳破坏形式发生改变,疲劳寿命显著缩短。

(2)对于存在弱界面的CFRP加固梁,适度增加CFRP加固量和降低纵向CFRP中的应力水平是提高其疲劳寿命的有效方式。

(3)保护层越薄,弱界面越靠近CFRP-混凝土黏结面,对剪切传递和CFRP抗剥离越不利,弱界面的削弱效应越显著。

(4)界面削弱严重时,保护层脱落更易发生,对纵向CFRP造成局部挤压,使U型箍易于剥离,由此造成加固梁的疲劳寿命大幅缩短,此时应加强对CFRP的锚固构造措施。