R102 烷基转移催化剂AEB-1H 转化率低原因分析及处理

2022-10-21李斌

李 斌

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

概述

乙苯装置烷基转移反应器R102 的作用是:在烷基化反应器中生成的二乙苯、三乙苯[1]和来自烷基转移反应器未反应完的二乙苯等经过多乙苯塔(T108)分离循环利用,与循环塔分离的苯按一定重量比混合进R102 反应。在烷基转移催化剂AEB-1H 作用下,反应生成乙苯[2-3]。3 月22 日取样分析二乙苯转化率[4]在30%,为维持各塔釜液位平衡。将T106 塔釜部分料改烃化液罐,同时将R102 入口温度由167℃提至180℃,但二乙苯转化率仍在35%左右。

1 AEB-1H 催化剂

催化剂性能见表1。

表1 催化剂性能

2 烷基转移反应过程控制

C6H4(C2H5)2+C6H6=2C6H5C2H5烷基转移反应二乙苯生成乙苯[5]

在AEB-1H 催化剂作用下,吸附二乙苯分子生成正碳离子,反应生成乙苯。顶部出来的烷基转移反应产物进入分离系统的循环苯塔(T104)进行苯、乙苯等组分的分离。

2.1 烷基转移反应压力

烷基转移反应压力是根据维持全液相反应来确定的。在开、停工和正常操作的情况下,先调整稳定压力,再调整反应温度。烷基转移反应压力设计为2.8~3.0 MPa(G)。正常生产情况下,通过调整烷基转移反应器出口压控阀(PV11001)调整。

2.2 苯/二乙苯重量比

来自T108 的二乙苯与循环苯按照一定重量比混合后,通过泵提升送入烷基转移反应器(R102),两者的比值可通过调整循环苯流量控制苯/二乙苯重量比,重量比高,有利于二乙苯转换为乙苯。苯/二乙苯重量比设计是5~8 之间,正常生产期间实际重量比控制在6。

2.3 反应温度

烷基转移反应温度是控制AEB-1H 催化剂活性的重要工艺参数。反应温度高,催化剂活性高,二乙苯转化率高。但是反应温度过高,生成的副产物多,对乙苯的选择性和催化剂的长周期稳定运行会有不利的影响。日常生产中,根据烷基转移二乙苯的转化率来判断催化剂的运行情况,如果二乙苯转化率下降,通过调整反应温度,可以提高烷基转移二乙苯的转化率,但如果反应升温速度太快,会使催化剂失活速度加快,因此在日常生产中必须严格控制烷基转移反应温度和升温速度。

3 原因分析

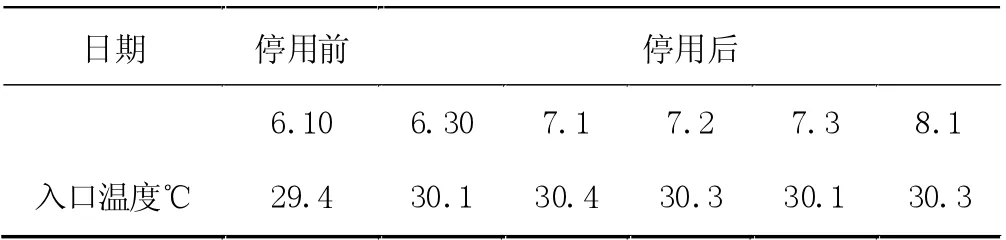

(1) 3 月15 日乙苯装置T108 塔压、回流温度、P 120 出现异常波动,T108 塔压波动上涨至-55 KPa(G),通过调整E130 热水量调整塔压,无明显变化,随后机泵P119、P120 出现抽空不上量,通过T108 回流样水含量分析,超过200 mg/kg, 真空泵PA102 工作液有明水,T108 为负压操作,水漏入T108 系统。通过工艺操作参数判断,E130 存在内漏现象。通过检修,发现E130 小浮头存在内漏,检修完成后,3 月21 日T108恢复开工,R102 恢复进料。因二乙苯转化率低,造成系统重组分增加,各塔釜液位高,T106 塔釜外送量由正常的6.2 t/h 上升至10.5 t/h,为维持塔釜液位平衡,部分外甩烃化液罐。R102 入口温度见图1,二乙苯转化率见图2。

图1 R102 入口温度

图2 二乙苯转化率

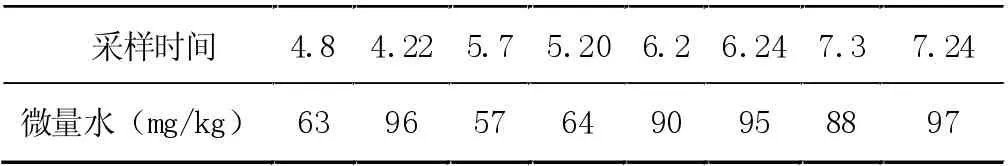

图1、图2 可以看出,逐步提高R102 入口反应温度,由168℃提至180 ℃,R102 二乙苯转化率维持在35%左右,低于正常生产期间的85%。烷基转移料水含量见表2。

表2 烷基转移料水含量

(2) 3 月25 日T108 塔压再次出现波动上涨至-55 KPa(G),通过调整E130 热水量调整塔压,无明显变化,真空泵PA102 工作液有明水,判断E130、V113冷却器都有泄漏可能性。

(3) 二乙苯中的重组分对烷基转移催化剂的活性是有害的,因此,要严格控制多乙苯塔负压,防止二乙苯中的重组分超标(二苯乙烷的含量≤100 mg/kg)。判断重组分超标的另一方法是观察多乙苯塔顶回流罐和烷基转移反应器进、出口样的颜色,正常情况下为无色透明液体,如果颜色变黄或更深,说明二乙苯中的重组分超标或反应温度偏高。从图3、图4、图5 可以看出,根据取样外观颜色正常,可以排除是二乙苯的重组分影响烷基转移催化剂的性能。

图3 烷基转移料外观

图4 R102 入口外观

图5 R102 出口外观

通过分析,烷基转移料含水在200~300 mg/kg,外观正常,T108 附属冷换设备E130、V113 内漏,造成烷基转移料含水量高,长时间对催化剂的活性、选择性及稳定性造成一定影响。烷基转移料的水含量高是造成烷基转移催化剂转化率低根本原因。在正常操作条件下烷基转移料的水含量应控制100 mg/kg 以下。

4 事件的处置方法及经过

4.1 V113 第一次堵漏

3 月25 日,T108 塔压波动上涨至-55 KPa(G),通过调整E130 热水量调整塔压,无明显变化,随后机泵P119、P120 出现抽空不上量,真空泵PA102 工作液有明水,判断E130、V113 冷却器都有泄漏可能性,3 月26 日15:00R102 切断二乙苯进料,T108 停工退料,维持系统热苯循环30 t/h。分别对E130、V113 冷却器试压,试压结果是V113 冷却器换热管泄漏,管束堵漏34 根。29 日T108 系统进料升温,30 日20:00 启P120烷基转移反应器投料。分析烷基转移料含水量在100 mg/kg 以下。目前R102 转化率在85%左右。

V113 内漏时,R102 入口水含量在150 mg/kg 以上,出口水含量低于入口水含量,在3 月27 日-3 月30 日R102 床层热苯循环阶段,入口温度控制在180℃,R102 出口水含量高于入口水含量,说明床层热苯循环起作用,把吸附在催化剂的表面的水份置换出来.通过置换,R102 入口、出口水含量小于100 mg/kg,催化剂性能得到恢复。

从图6 可以看出,V113 检修完成后,根据催化剂活性和反应性能,逐步降低R102 入口温度至165℃。在确保转化率前提下,尽可能按低温控制烷基转移反应,延长烷基转移催化剂使用寿命。

图6 R102 反应温度

4.2 V113 第二次堵漏

5 月16 日13:00 乙苯装置T108 塔压、回流温度、P120 出现异常波动,对T108 回流样水含量分析,同时通过工艺操作参数判断,判断E130、V113 冷却器都有泄漏可能性。20:30 T108 停工退料。17 日12:30 交付检修,分别对E130、V113 冷却器试压,试压结果是V113 冷却器换热管泄漏,管束堵漏27 根,18 日6:30 T108 系统进料升温,23:30 启P120 烷基转移反应器投料。调整T108 操作参数,加大E130 热水量,降低塔顶气相进V113 温度(由120 ℃降低至110 ℃),减少腐蚀因素。

4.3 V113 水冷器停用

6 月29 日16:53 乙苯装置T108 塔压、回流温度出现异常波动,对T108 回流样水含量分析,同时通过工艺操作参数判断,V113 存在内漏现象。T108 塔压变化见图7。

图7 T108 塔压变化

19:30 逐步停用V113 水冷器,22:30 全部停用,操作调整,21:05T108 塔压由-52 Kpa(G)恢复至正常-60 Kpa(G),T108 操作参数正常。对比真空泵密封液温度、真空泵进出口返回阀开度无变化,真空泵入口温度无变化,低于设计温度80 ℃要求,各数据运行正常,满足生产运行。真空泵入口温度见表3,烷基转移料水含量见表4。

表3 真空泵入口温度

表4 烷基转移料水含量

烷基转移反应进料中的水含量是保证烷基转移催化剂性能的重要参数之一,当烷基转移料含水在100 mg/kg 以下,烷基转移催化剂具有良好的转化率和选择性。

5 结论

(1) T108 操作参数有异常时,要及时判断和处理,分析原因,AEB-1H 长时间含水量在150 mg/kg 以上,对催化剂的活性、选择性影响比较大。

(2) 定期对烷基转移料和R102 入口做水含量分析,维持R102 入口水含量在150 mg/kg 以下,如果超过150 mg/kg,二乙苯要切出R102,维持系统热苯循环,对催化剂床层进行置换。

(3) 日常生产操作时,根据R102 二乙苯转化率微幅调整反应温度。当二乙苯转化率低时,可以提高反应温度。在确保转化率前提下,反应温度按低温控制。对AEB-1H 催化剂,反应温度控制在170~245℃。当AEB-1H 催化剂活性降低时,可以调整反应温度,但是最终反应温度按大于245 ℃控制。

(4) 在满足T108 操作工艺参数条件下,V113冷却器停用,在T108 异常工况下,能及时判断内漏换热器。