核电站空调通风隔离阀传动系统的运动可靠性分析

2022-10-21侯晓勇

侯晓勇

(上海核工程研究设计院有限公司,上海 200030)

1 通风隔离阀传动系统运动可靠性分析原理

通风隔离阀的传动系统包括2 部分,即传动机构与阀板开关机构。本研究通过探究阀板在关闭和自锁的表现,分析并验证传动系统的运动可靠性。结合通风隔离阀的动作特点,在闭合时传动杆件的位置决定了传动机构的闭锁角度。因此,传动系统的传递动作是否精确,即可代表阀板闭合时密封性能的优劣。这样一来,就可以将运动可靠性的定性分析,转化为阀板关闭可靠度、自锁可靠度的定量分析,使得分析结果更加直观和精确。

在机械构件的可靠度分析中,“应力- 强度”干涉模型被广泛使用[1]。本研究构建了基于传动系统阀板运动可靠度的“实际输出误差- 允许极限误差”干涉模型,见图1。

结合图1 可知,在发生干涉(图1 阴影部分)的区域内,阀板允许极限误差在某个时期内是小于运动输出误差的,说明阀板关闭和传动机构自锁有一定几率失效。在计算阀板关闭和自锁可靠度时,可以分别计算阀板关闭角度、自锁角度的运动误差(Δy),然后与允许极限误差(δ)进行对比,如果存在“δ-Δy>0”,则说明阀板关闭和自锁可靠。在明确了传动系统阀板可靠性计算模型后,利用蒙特卡洛原理,使用Adams动态仿真方法求得阀板关闭和自锁角度的输出误差分布,其实现方法见图2。

图2 通风隔离阀阀板关闭和自锁可靠性分析技术路线

在了解阀板关闭和自锁角度输出误差分布情况时,需要求解传动系统运动杆件的位移。常用的方法是从运动杆件上选出若干个特征点(如端点、中心点等),建立相应的矢量方程,在满足协调关系的前提下求解非线性方程组。但是考虑到四级平行传动机构在往复运动中,其受力形态也会不断变化,使得矢量方程的求解难度增加[2]。因此,在实际开展可靠度计算时,引入了Adams 仿真分析工具,不需要求解传动机构的数学模型,即可获取其运动可靠度,从而降低了实验难度。

2 阀板关闭可靠度和自锁可靠度的仿真分析

2.1 创建传动机构仿真模型

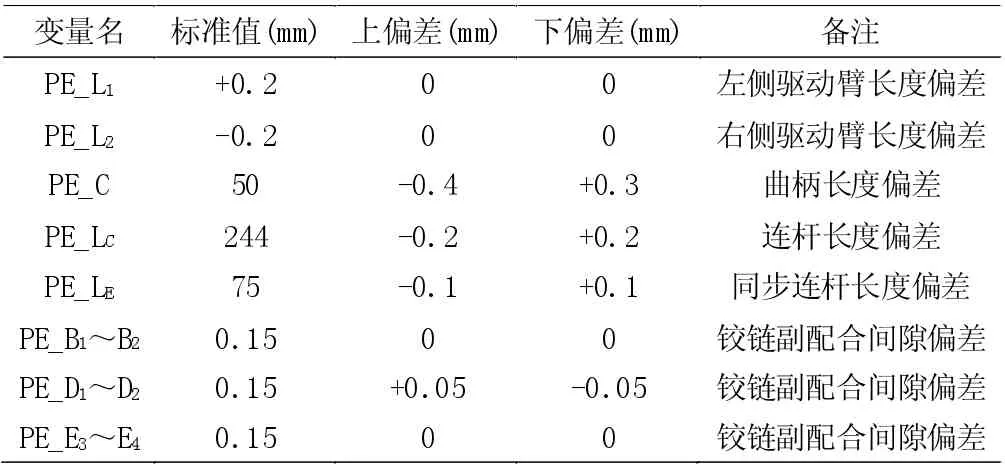

本研究使用Adams 软件建立传动机构的仿真模型。相比于CAD 软件,基于Adams 软件建立的传动机构参数化模型,可支持用户自定义子程序改变设计变量的值,通过获取传动机构在不同运动状态下的参数,开展阀板关闭与自锁的可靠性计算,使得仿真结果的精确性进一步提升。另外,Adams 软件还提供了丰富的建模工具,可以使模型与传动系统实物在结构上保持高度的一致性,也在一定程度上减小了可靠度的计算误差。结合传动机构的运动特点,对阀板转动角度、自锁角度影响较为明显的构件有驱动臂(L1/L2)、四级曲柄(C)及其连杆(LC),以及同步连杆(LE)的尺寸误差,以及铰链副配合间隙(B1~B2、D1~D2、E3~E4)的间隙误差。除此之外,还有传动杆件上销孔半径偏差、销轴尺寸偏差等,但是对传动机构的影响较小,本研究不做考虑。其中,参数化模型的主要设计变量见表1。

表1 参数化模型的设计变量

除了对传动系统中各个构件进行建模外,要想使传动系统能够执行各种动作,还必须在各个构件之间建立约束关系,即运动副。Adams 软件中提供了4 种常用的运动副,分别是转动副、圆柱副、移动副和齿轮副。使用运动副将构件连接起来,即可得到功能完整的传动机构模型[3]。

2.2 Adams 自定义程序的编写与链接

在得到Adams 参数化模型后,编写自动仿真程序,并通过改变参数化模型初始尺寸误差数据的方式,求得阀板关闭角度、自锁角度实际输出误差。自定义函数程序见图3。

图3 基于C 语言编写Adams 自定义函数程序流程

该程序的实现原理为:首先由Adams 系统自动生成一串均匀分布的随机数列。同时设定一个限定条件“Seed<0”。用“Seed=Seed+M”消除冗余数据,对保留下来的满足条件的数据,使用中心极限定理在[0,1]区间内进行正态分布处理。从所得数据中随机抽选n 个数(这里以n=12 为例),并使用下式计算标准正态分布值(x):

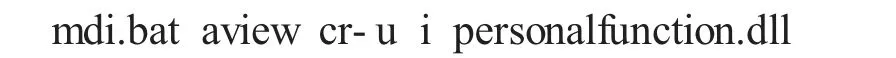

完成仿真程序的编写后,将程序以.stl 格式保存,但是该文件无法直接导入到Adams 函数库中,需要对其进行编译后重新链接,才能在Adams 软件中运行。在命令行中输入如下指令:

敲击回车键后,在当前页面会弹出新的对话框,在对话框中输入“personalfunction.dll”后,点击确定,此时动态链接库文件启动运行。几秒后,自定义函数加载完成,即可将该函数成功链接到Adams 函数库中。

2.3 传动系统可靠性动态仿真程序的设计

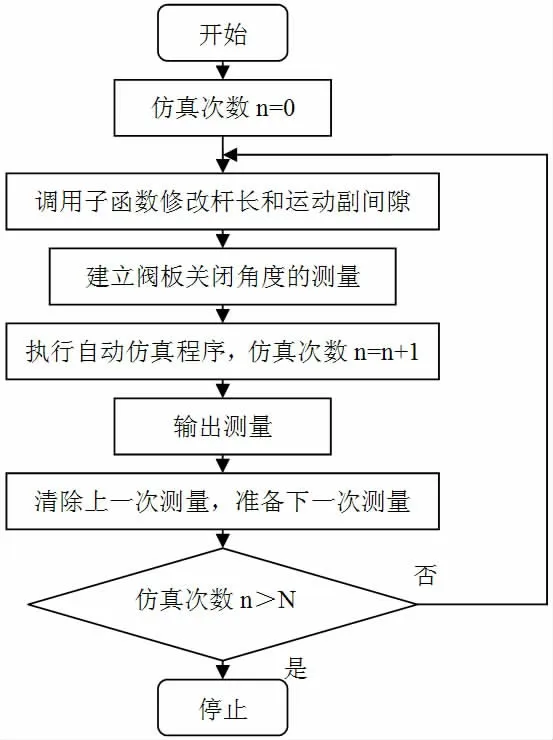

为了准确计算出传动机构模型在不同尺寸、不同运动副间隙下的输出误差,还需要在Adams 软件中编写自动仿真程序,见图4。

图4 Adams 自动仿真程序流程

根据传动系统控制变量的不同和运动可靠性分析的需要,本研究在编写自动可靠性仿真程序时,使用到的程序有以下几种:

(1) 控制循环仿真次数的程序。这里以仿真次数为200 次为例,程序为:

(2) 自定义杆长、销孔半径程序。通常来说,传动杆件的尺寸误差服从正态分布。因此,基于正态分布抽样公式,可以求得构件销孔半径(r),其公式为:

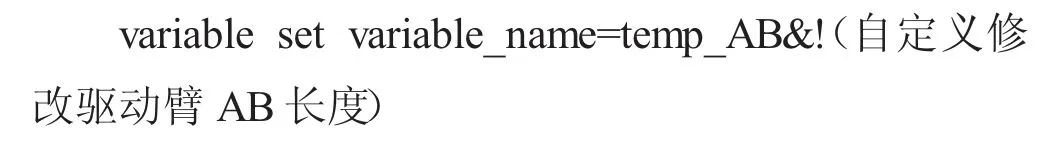

式中:μ 表示同一批杆件中销孔半径的平均值。这里以驱动臂为例,自定义臂长的程序为:

除了上述主要语句外,还有仿真执行语句、测量结果存储语句等。将这些语句以“for 循环体”的形式加入到主程序中,即可实现对阀板关闭和自锁可靠性的仿真验证。

2.4 阀板关闭与自锁角度输出误差分布情况的确定方法

基于Adams 系统完成仿真后,对于仿真结果数据的处理方法主要有2 种,其一是将数据导入Visual 软件中,并调用该软件中的API 函数,读取指定文件后进行数据处理;其二是将数据导入Matlab 软件中,调用该软件中的dir()函数,该函数可以自动查找指定文件格式的所有文件,并将符合要求的文件进行汇总,从中提取仿真结果数据并进行处理。在实际应用中,两种方法各有利弊:

第1 种方法需要处理的文件数量较少,能够更加快速地确定仿真数据,提高了数据处理效率。但是当仿真结果文件的数量较多并且超出了矩阵存储上限后,即便是读取到新的数据,也不会在矩阵中显示。这就导致一部分仿真数据无法查找,使得Adams 系统输出仿真结果存在较大误差[4]。第2 种方法的优点在于提供了仿真结果数据的行数、列数等信息,这就为数据的查找和提取带来了方便。但是使用Adams 系统仿真求解复杂模型时,也容易出现仿真步长超出参数调整步长,导致仿真积分求解器不能正常完成积分求解的情况。

本研究在综合对比2 种方法的基础上,选择了Matlab 软件处理仿真文件结果数据,并针对其不足采取了以下改进措施:首先定义目标文件,并将符合该定义的所有文件进行标记。定义一个专门用于存储仿真结果的矩阵,执行一个while~feof()语句,跳转至矩阵的最后一行。当第1 个矩阵中存储的仿真结果数据达到容量上限后,执行程序“n=n+1”建立一个新的存储矩阵,并自动跳转至新矩阵继续存储数据。理论上来说,在Matlab 软件中可以新建无数个矩阵[5]。这样就避免了仿真步长超出参数调整步长的情况。最后在Matlab 中检验阀板关闭和自锁角度实际输出误差分布情况,并计算其可靠度。

3 阀板关闭可靠度和自锁可靠度的仿真结果

基于Adams 系统自动仿真并对传动系统实际输出误差分布情况进行可靠度计算后,可以分别求出传动系统不同组成结构的最低精度标准。这里挑选通风隔离阀传动系统上的4 块阀板,进行了阀板关闭角度和自锁角度下不同杆长尺寸误差范围,仿真结果见图5。

图5 不同杆件尺寸阀板关闭角度和自锁角度数值对比折线图

结合上图可知,铰链副轴孔间隙配合类型H11/h11时,其关闭角度和自锁角度已经接近允许的上限。其中,3#阀板轴孔配合为H11/h11 时,关闭角度达到了93.6°,接近允许上限94°;同样的,4#阀板轴孔配合为H11/h11 时,自锁角度达到了180.4°,也十分接近允许上限181°。因此,为保证传动系统阀板的运动可靠性,要求铰链副轴孔间隙最高为11 级,此级别对应的轴孔半径为4.935 mm 和5.045 mm,即传动杆件的轴孔半径应控制4.935~5.045 mm 之间,杆长误差变化范围不得超过±0.05 mm。将该参数输入到模型中求解传动系统的可靠度,这里以1#阀板为例,所得结果见表2。

表2 不同阀板的可靠度计算结果

由表2 可知,在只考虑杆长变化的前提下,该传动系统运动可靠度>0.99,说明通风隔离阀运动性能良好。

4 结论

传动系统作为通风隔离阀的重要组成,其运行可靠性将直接决定通风隔离阀的密封功能、降温功能是否正常发挥,进而对核电站的安全运行也产生了一定影响。本研究提出的一种基于Adams 系统的传动模型构建与运动可靠性仿真系统,能够对传动模型阀板关闭和自锁状态下的运动可靠性展开精确计算。仿真实验表明,阀板可靠度均在0.99 以上,较好地满足了传动系统的运行需要。