拖拉机车轮侧向负载有限元分析

2022-10-21郑月男耿佃才

高 晖, 郑月男, 耿佃才

(潍柴雷沃重工股份有限公司,山东 潍坊 261206)

0 引言

车轮是介于轮胎和车轴之间所承受负荷的旋转组件,是车辆的重要部件,承受车辆的重力、制动力、驱动力、车辆转向时产生的侧向力及这些力产生的力矩,并且还要承受路面不平产生的冲击力,对车辆的行驶安全性、稳定性有重要的作用,所以车轮的疲劳寿命对于车辆是相当重要的[1]。拖拉机作业工况相对较为复杂,近年来也出现轮辋和轮辐破坏断裂的现象,因此车轮满足足够的强度至关重要[2]。

近年来,针对拖拉机及使用环境的复杂性,已经对其做了很多研究:在不平地面行驶过程中的振动影响;路面不平度对车轮附着能力影响;田间软路面路谱的力学模型建立;刚性驱动轮在低内聚力可变形的地面研究[3-5]。以上这些研究从理论方面对车轮复杂工况积累了一定的经验,对轮辋和辐板疲劳分析提供一些思考。

本研究结合试验方法且利用有限元分析技术模拟车轮侧向负载工况下的受力情况,对各部分应力分布水平和特点进行全部、准确的指导,可大大降低车轮的开发成本,缩短开发周期,为车轮设计提供一种方法和思路。

1 车轮侧向试验加载方法

1.1 车轮侧向负载弯矩计算

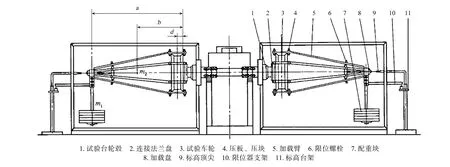

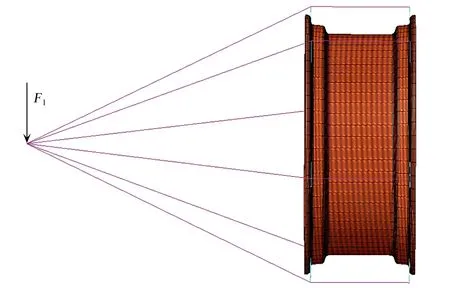

试验台架安装一个使车轮承受旋转弯矩的装置,并按照试验要求对其固定,试验台架如图1 所示。

图1 车轮侧向负载试验台Fig. 1 Wheel lateral load test bench

将被试车轮安装在连接法兰盘上,使轮辐的凹面朝向加载侧。在车轮轴向一定距离作用一个力平行于车轮的安装面,对车轮施加弯矩M1,弯矩M1按式(1)计算。

式中M1——车轮施加的弯矩

µ——车轮配用轮胎的侧向附着系数,取0.55

R——车轮配用轮胎滚动半径

d——车轮偏距(车轮轮辐安装面到轮辋中心线的距离[6])

F——车轮额定负载

S——强化系数,取值1.1

1.2 配重块质量

配重块质量按式(2)计算[6]。

式中m——配重块质量

a——车轮轮辐安装面到施加配重块之间平行的距离

M——车轮侧向负载的弯矩

g——重力加速度,取值9.8m/s2

b——车轮轮辐到加载中心之间的距离

m1——加载机构质量

2 有限元模型建立

2.1 车轮有限元模型

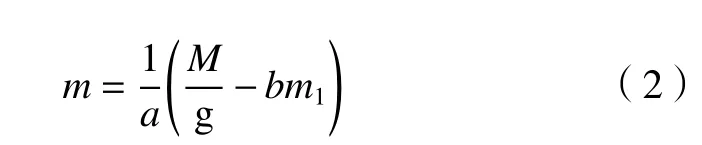

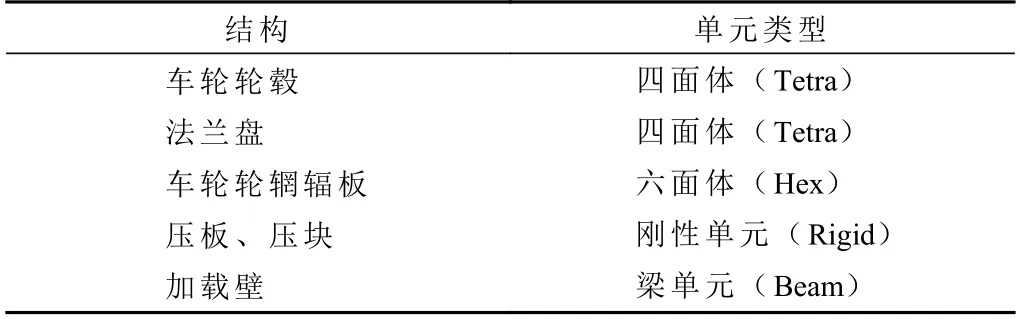

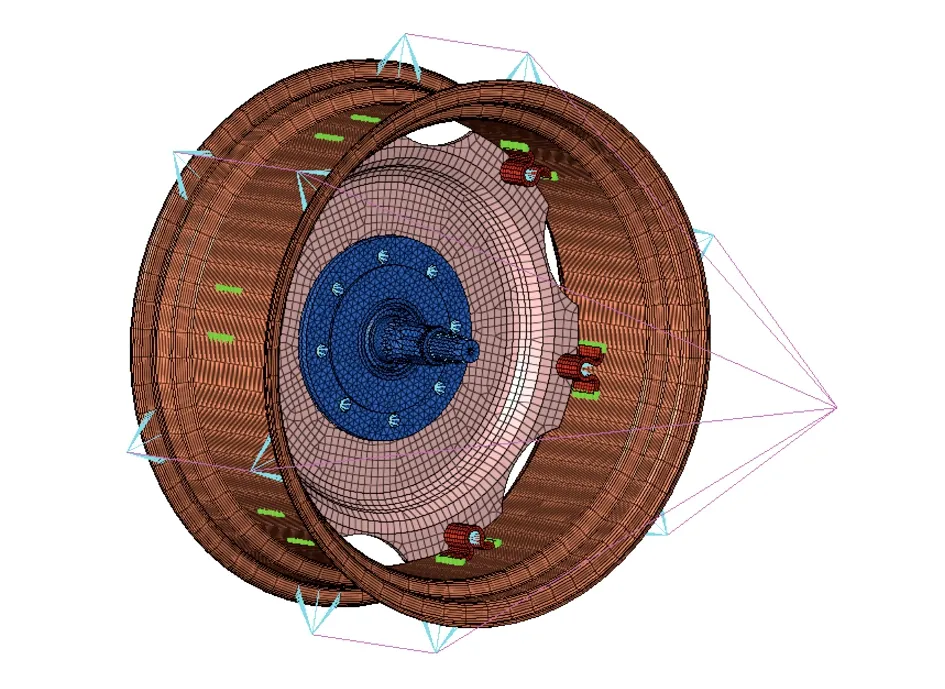

试验台轮毂、连接法兰盘、试验车轮按照实际模型建模;压板、压块用刚性单元(rigid)代替;加载壁用梁单元(beam)代替。车轮有限元模型如图2 所示,具体建模参数如表1 所示。轮辋和轮辐的材料为Q355B,弹性模量为2.06×105MPa,泊松比为0.3,质量密度7.86×103kg/m3。

表1 模型参数Tab. 1 Model parameter

图2 有限元模型Fig. 2 Finite element model

2.2 边界条件

根据试验要求,车轮加载边界条件主要依据车轮径向疲劳试验建立起来,疲劳试验时需要考虑车轮承受往复载荷作用下的疲劳性能,所以对于车轮侧向负载有限元模型,计算出配重块质量m=312 kg[7]。加载工况如图3 所示,其中F1=m(配重块质量)。

图3 加载工况示意Fig. 3 Loading condition

3 车轮侧向负载有限元计算结果

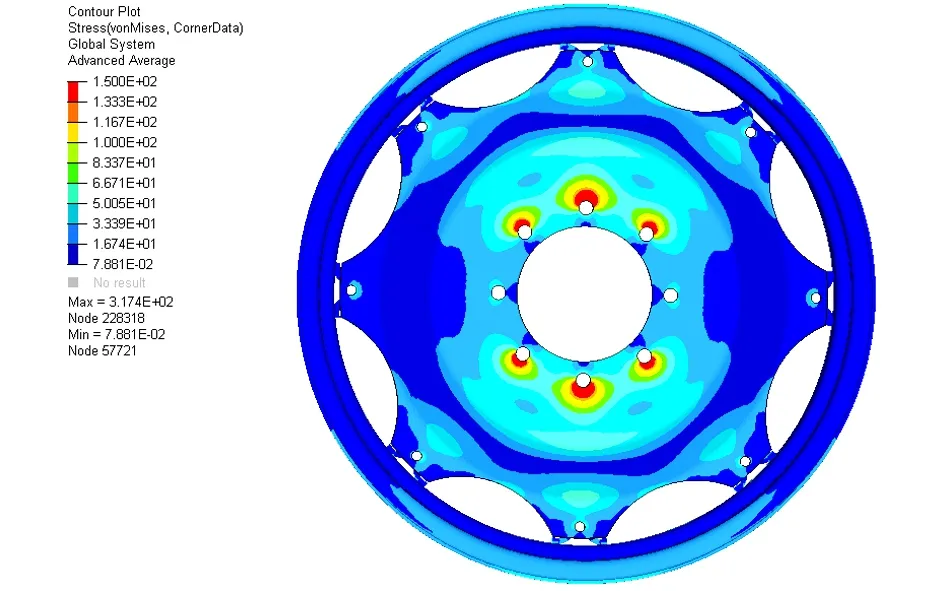

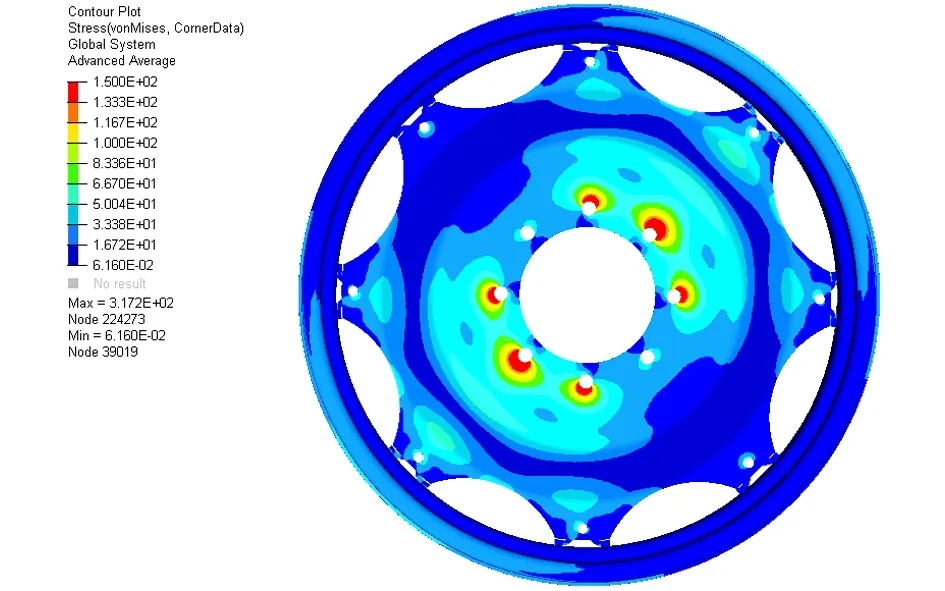

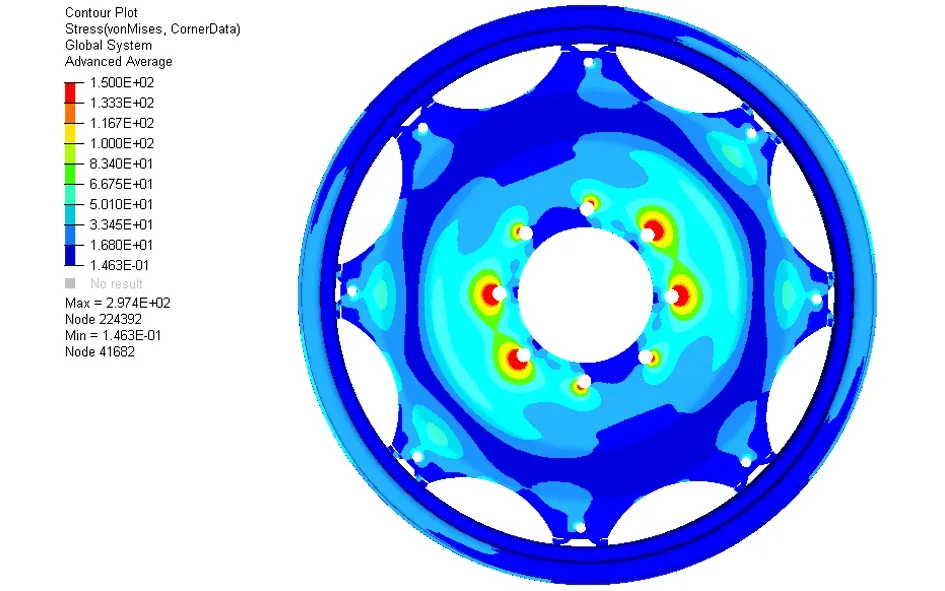

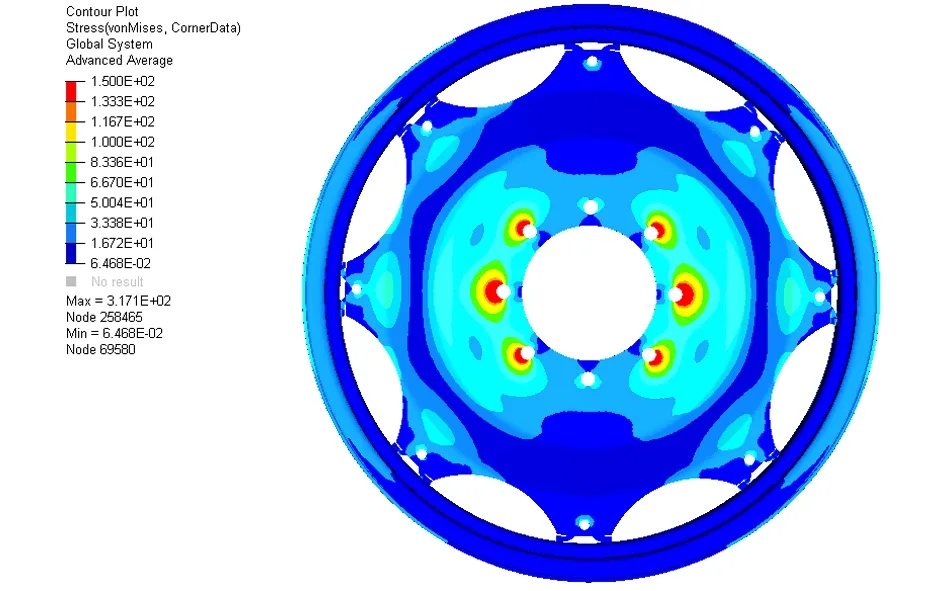

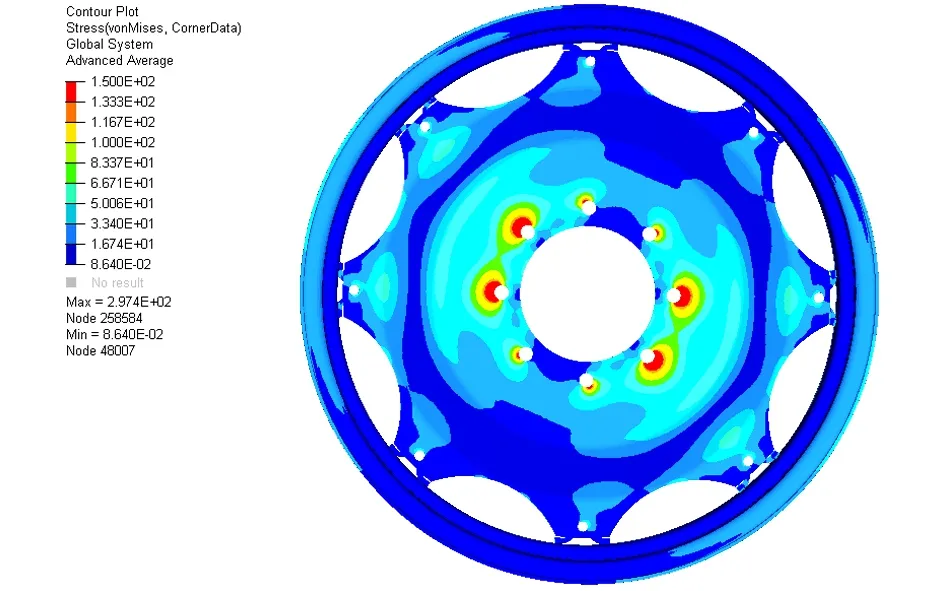

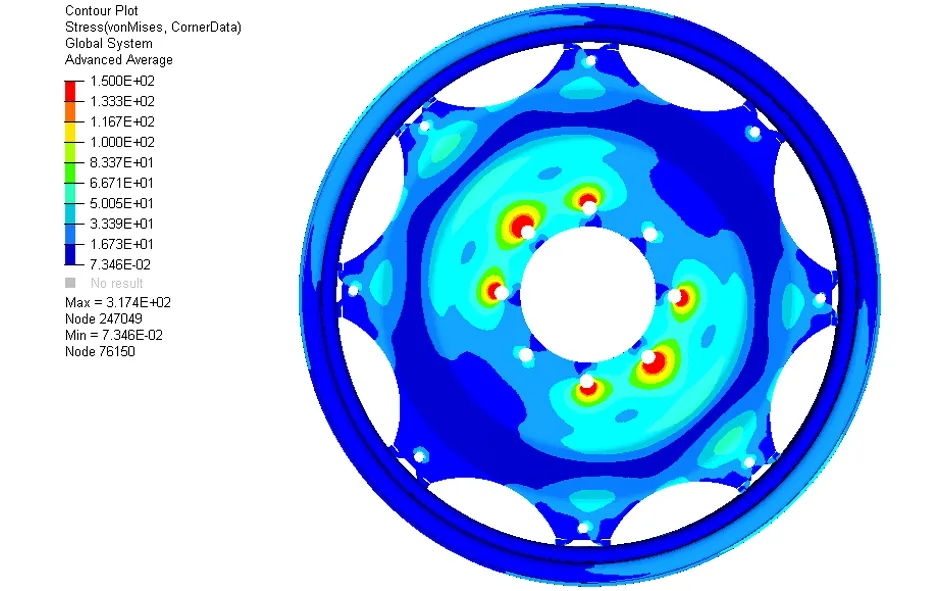

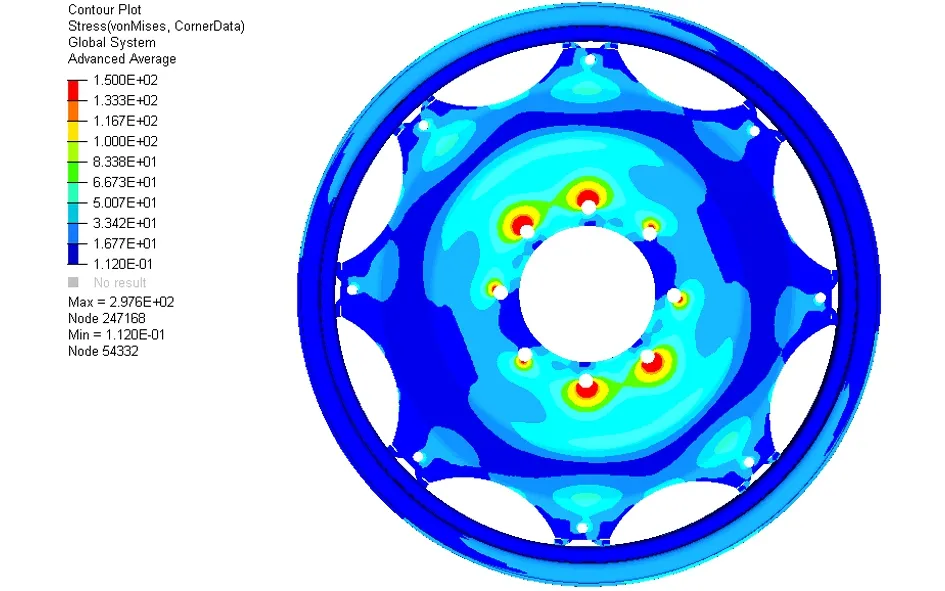

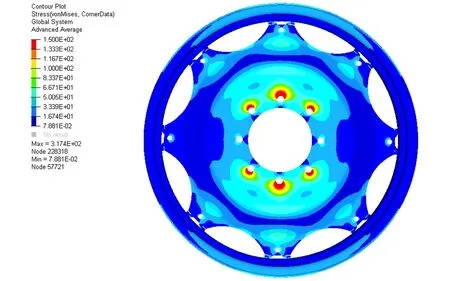

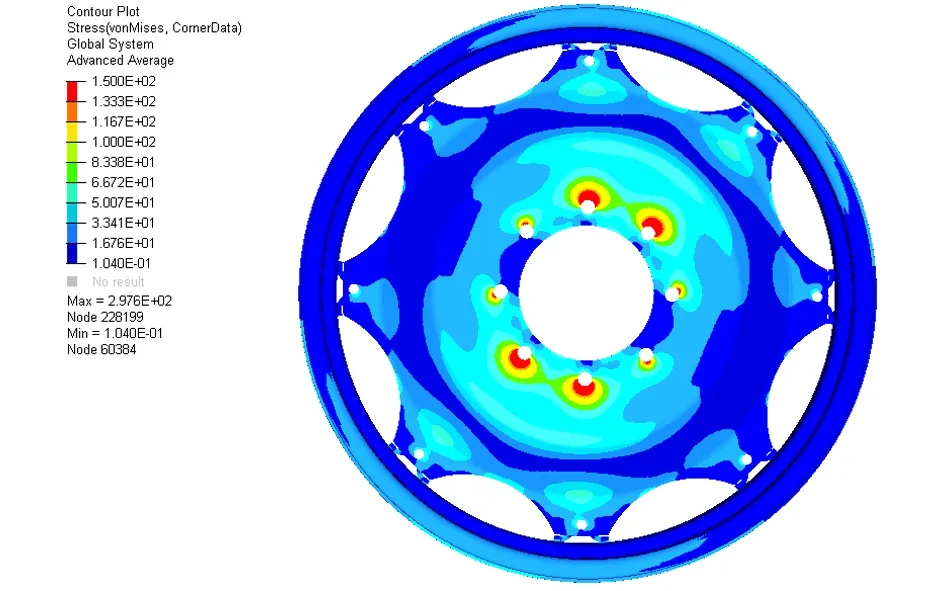

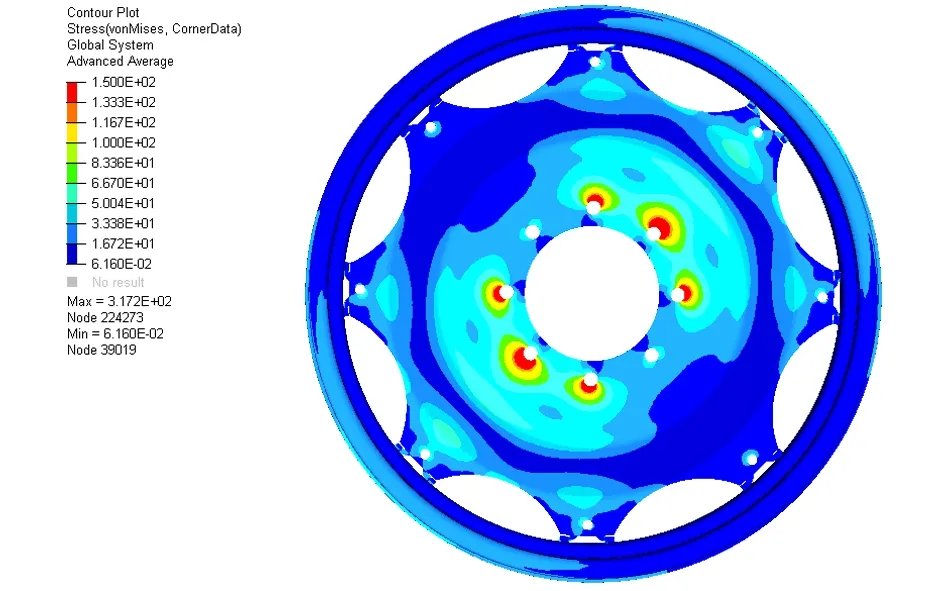

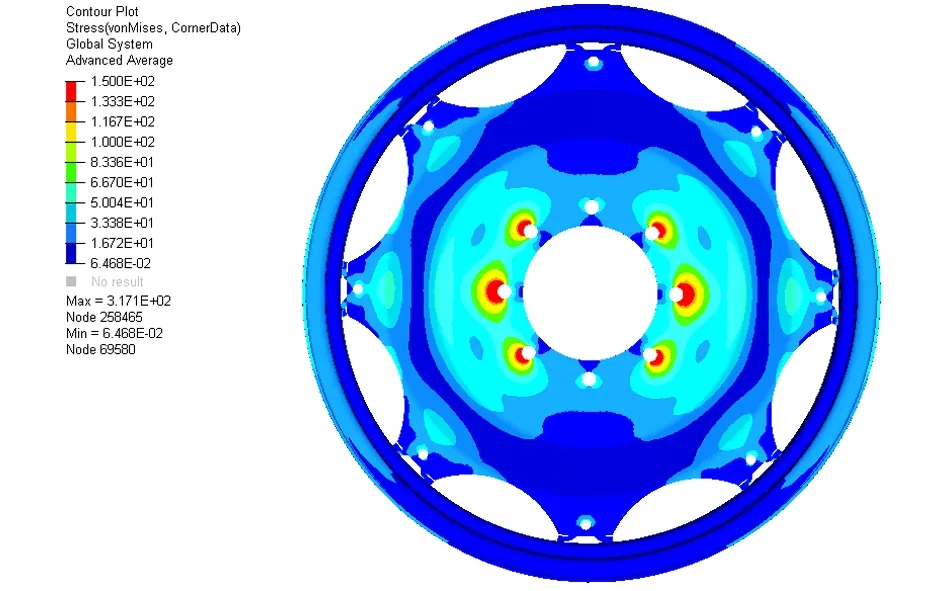

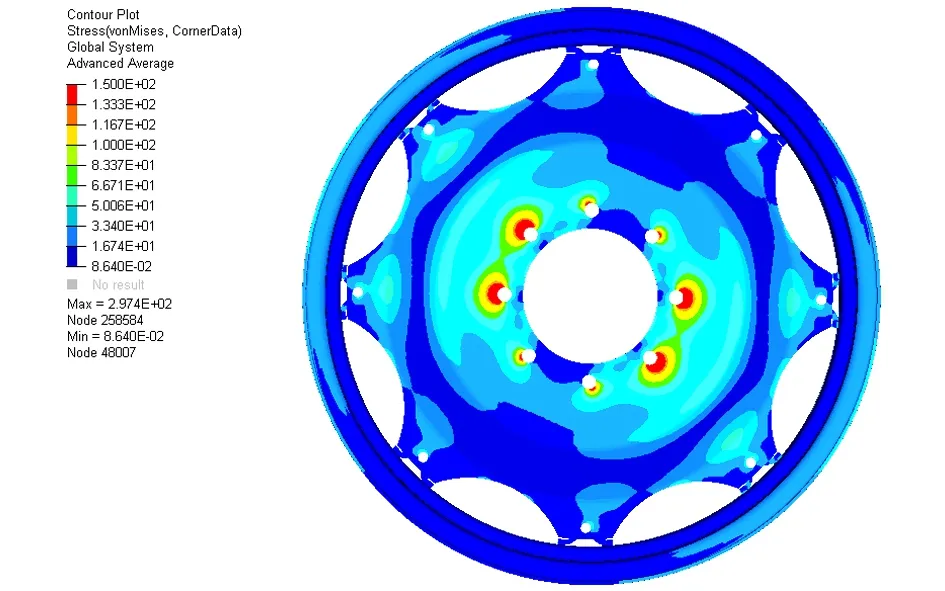

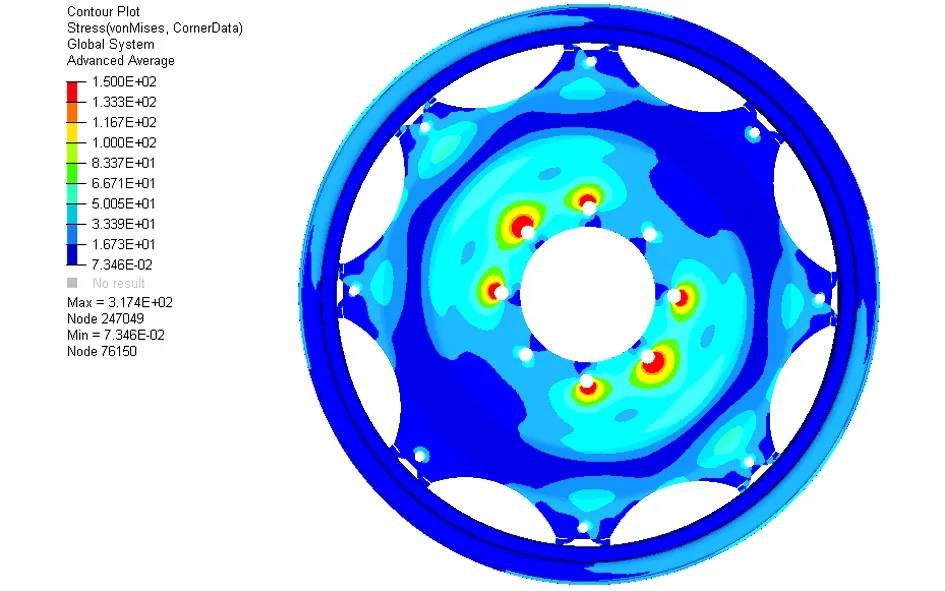

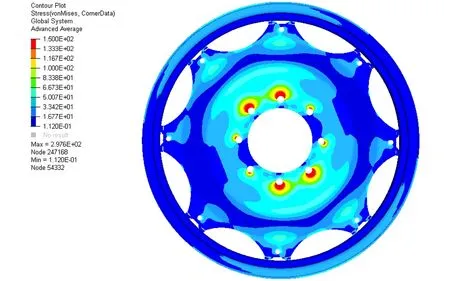

由于循环的周期次数是由车轮的滚动产生,这里根据车轮结构模型,设置了16 个工况,工况1~16 是每间隔22.5°施加一次侧向载荷[8]。根据以上有限元模型加载条件,计算得到应力结果,如图4~图19 所示。

图4 工况1 应力值Fig. 4 Stress value of work condition 1

图5 工况2 应力值Fig. 5 Stress value of work condition 2

图6 工况3 应力值Fig. 6 Stress value of work condition 3

图7 工况4 应力值Fig. 7 Stress value of work condition 4

图8 工况5 应力值Fig. 8 Stress value of work condition 5

图9 工况6 应力值Fig. 9 Stress value of work condition 6

图10 工况7 应力值Fig. 10 Stress value of work condition 7

图11 工况8 应力值Fig. 11 Stress value of work condition 8

图12 工况9 应力值Fig. 12 Stress value of work condition 9

图13 工况10 应力值Fig. 13 Stress value of work condition 10

图14 工况11 应力值Fig. 14 Stress value of work condition 11

图15 工况12 应力值Fig. 15 Stress value of work condition 12

图16 工况13 应力值Fig. 16 Stress value of work condition 13

图17 工况14 应力值Fig. 17 Stress value of work condition 14

图18 工况15 应力值Fig. 18 Stress value of work condition 15

图19 工况16 应力值Fig. 19 Stress value of work condition 16

4 车轮疲劳有限元分析

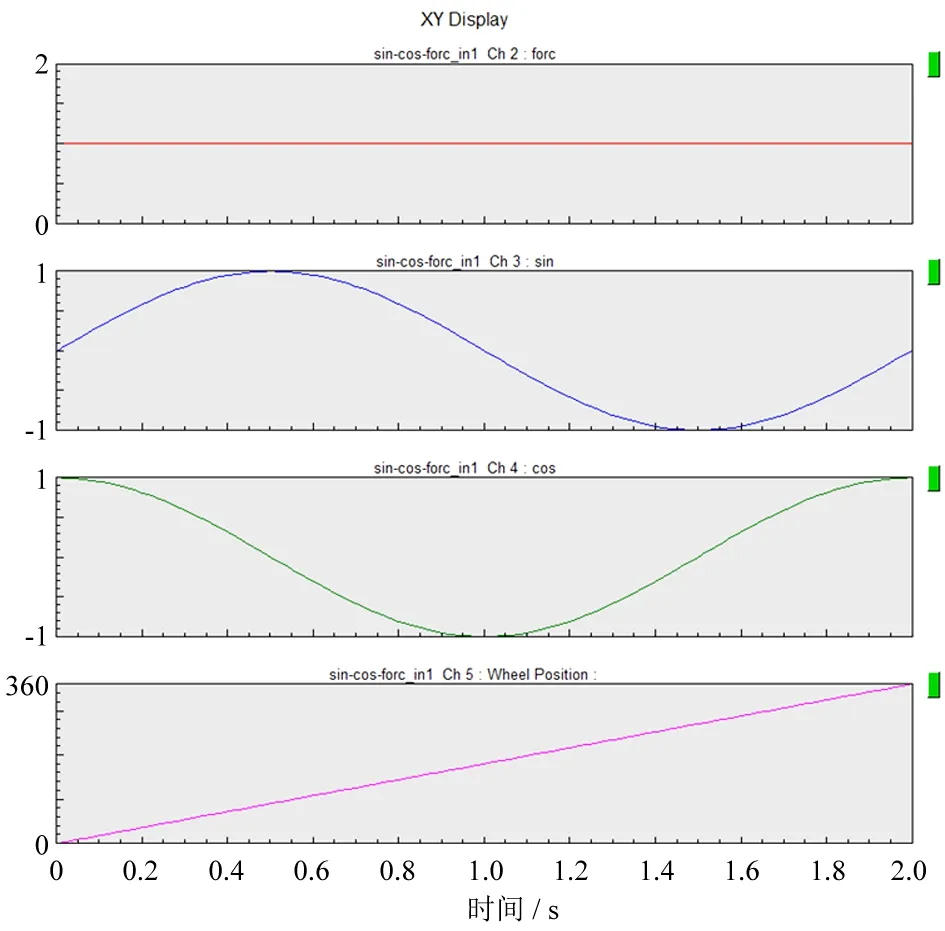

4.1 时间历程的建立

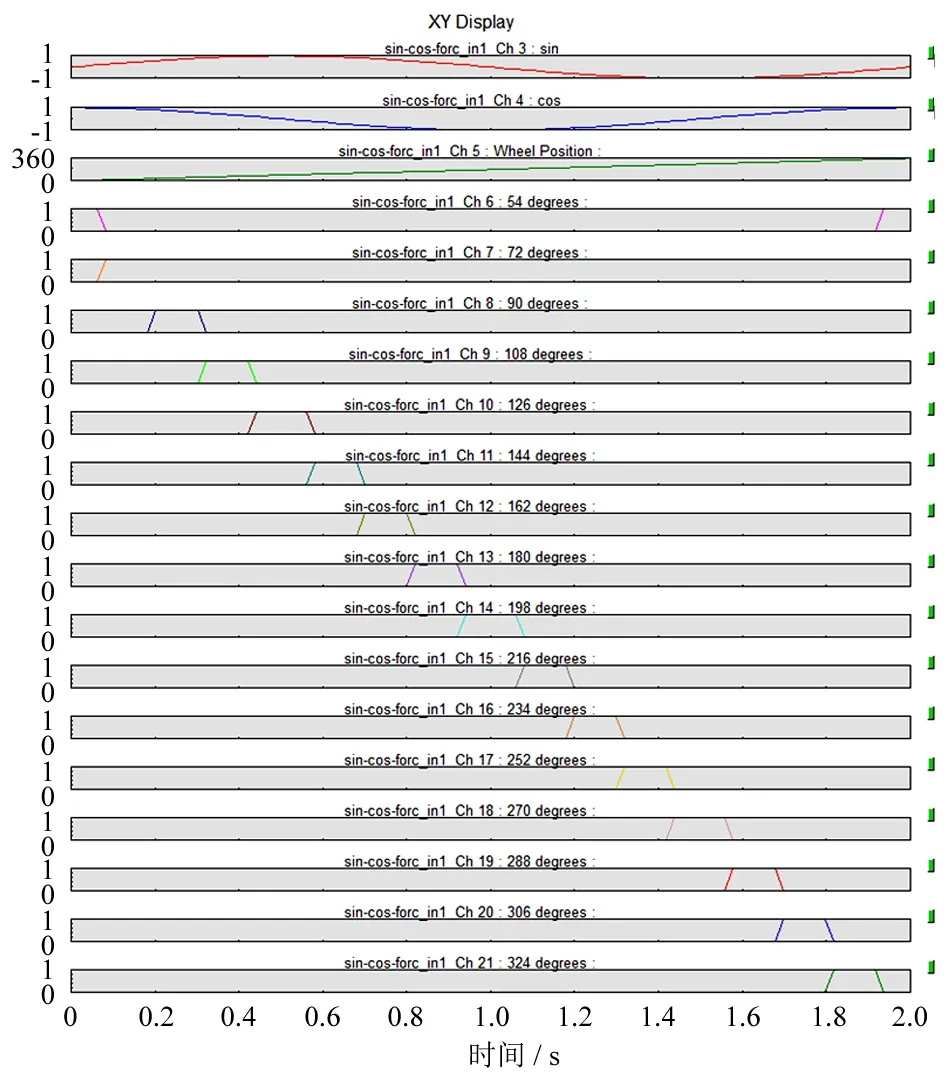

在疲劳分析软件中输入有3 个时间历程通道文件:车轮负载、正弦和余弦曲线,其中正弦和余弦是用来确定车轮上点的位置,如图20 所示。

图20 时间历程流程Fig. 20 Time history process

这3 个通道集中到第1 个time series calculator 中,它通过 sine 和 cosine 来创建第4 个通道(以度数的形式确定轮毂旋转位置),如图21 所示。

图21 TSCalculator1 输出结果Fig. 21 Output results of TSCalculator1

TSCalculator2 经过pipe 接通了4 个通道并用车轮负载和车轮位置来新建 16 个通道。其中每个通道表示轮毂每22.5°施加一个侧向力负载及扭转扭矩历程。也就是,第1 个衍生的通道是施加到轮毂0°~22.5°部分的force history ,第2 个是22.5°~45.0°部分的 force history ,依次类推,如图22 所示。

图22 TSCalculator2 输出结果Fig. 22 Output results of TSCalculator2

4.2 材料S-N 曲线

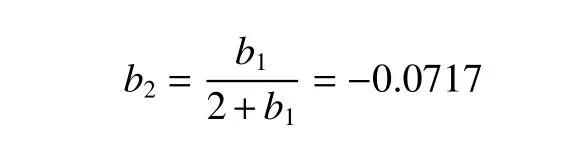

表示外加应力水平和标准试样疲劳寿命之间关系的曲线称为材料的S-N曲线,它主要反映材料疲劳强度的特性,S-N曲线通常是用标准小试样在疲劳试验机上试验得到的[9]。其中S代表应力值,N代表循环次数。

针对拖拉机车轮疲劳研究,根据资料统计,拖拉机车轮的疲劳破坏处主要发生在轮辐处[6]。这里主要对轮辐进行疲劳寿命预测,此例拖拉机轮辐抗拉极限(Su)值为 550 MPa, 则 有S1( ×103) =0.9×Su=495 MPa;S2(×106)=0.357×Su=196 MPa;疲劳转换点Nc=1×106;应力范围截断SRI1=2×S2/(Nc) ×b1

由此计算得出数值

第1 疲劳强度指数

第2 疲劳强度指数

式中S1—低周疲劳和高周疲劳的分界点值

应力范围截断SRI1=2495.8MPa

S2—高周疲劳与无限寿命的分界点值

Nc—疲劳转换点

曲线经过此点时,斜率由b1转换为b2,如果b2为0,该点为疲劳极值。

最后绘制得到S-N曲线如图23 所示。

图23 材料S-N 曲线Fig. 23 S-N curve of material

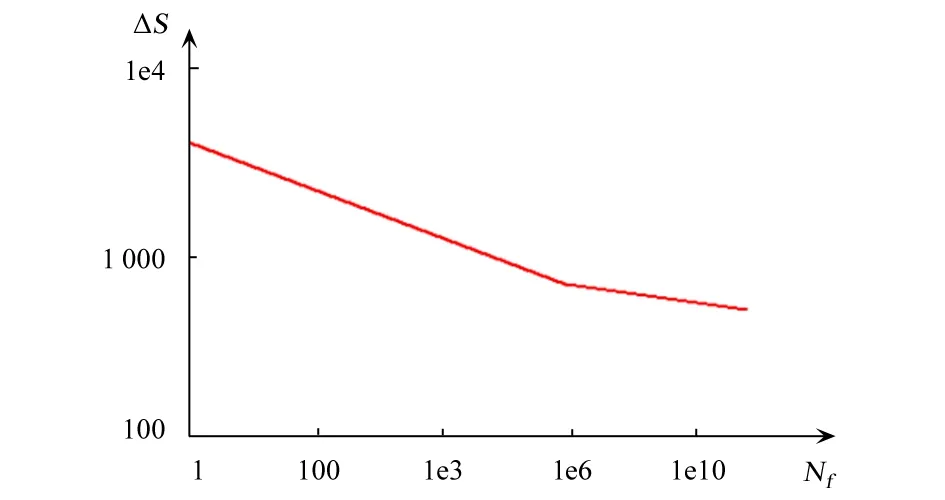

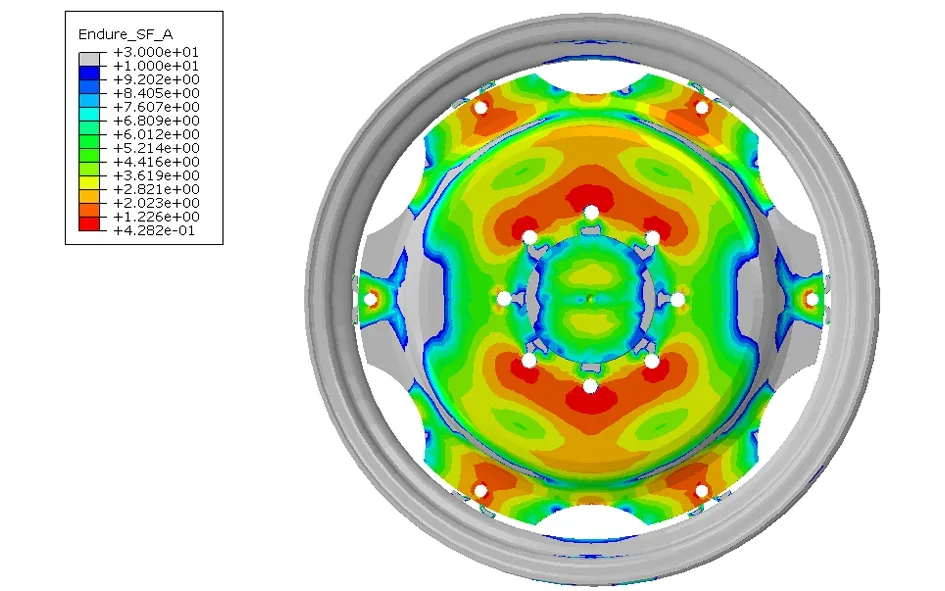

5 疲劳计算结果

车轮所承受的循环载荷、结构的有限元分析结果及车轮结构的材料性能曲线是对车轮结构进行疲劳分析所具备的3 个主要信息条件,上述已经针对3 个信息条件输入进行了描述。依据结构材料特性,输入材料类型和抗拉强度,存活率为99.99%;对表面粗糙度、工艺尺寸、离散带和表面处理强化系数等参数进行设置[10]。计算得出车轮的疲劳寿命值,如图24 所示。

图24 疲劳安全系数计算结果Fig. 24 Results of fatigue safety factor

由计算结果可知,车轮疲劳安全系数最小为1.27。按照设计要求当安全系数>1.2 时认为结构理论上满足设计使用要求。

6 结论

本研究根据车轮试验加载方式,通过有限元分析计算车轮结构的疲劳安全系数,判断车轮结构是否满足设计要求。通过分析可得到如下结论。

(1)利用有限元技术模拟车轮试验过程,为拖拉机车轮提供了新的理论验证方法,也为拖拉机车轮结构进一步优化设计提供了依据。

(2)利用疲劳软件对车轮在特定载荷下进行了疲劳寿命安全系数预测,得出最小疲劳安全系数为1.27,说明理论上可以满足设计要求。

(3)对拖拉机车轮进行设计时,应当注意轮辐和轮毂连接螺栓位置设计,此位置相对来说寿命值较薄弱,更易破坏。