套管综合磨损效率模型研究

2022-10-21谭雷川钟广荣高德利中国科学院院士

谭雷川, 钟广荣, 高德利(中国科学院院士)

1中国石油集团川庆钻探工程有限公司川西钻探公司 2中国石油集团川庆钻探工程有限公司川东钻探公司 3石油工程教育部重点实验室·中国石油大学(北京)

0 引言

套管磨损是钻井工程领域的一个非常普遍的问题,前人进行了大量的研究。Russel等[1]人利用室内小型磨损试验机,最先初步揭示了套管磨损的原因,认为影响套管磨损的主要因素有狗腿严重度、钻杆接头耐磨带以及套管材料研磨情况。Bradley和Fontenot[2]用外径114 mm、钢级X- 95和P- 110的钻柱与外径12 mm的钢丝绳进行了往复磨损测试。通过观察从试验现场回收的磨损套管试样,发现钻柱接头的周向运动是影响套管磨损的一个重要的因素,而钻柱在井筒中的往复运动所造成的磨损行为可以忽略不计。基于大量的理论和实验,Williamson[3]发现套管磨损的机理主要是磨粒磨损,而磨损速率主要取决于接触力和转盘转速。Schoenmakers[4]通过模拟套管磨损操作,认为足够光滑的耐磨带能有效地减轻套管磨损程度。Gao和Sun[5]在基于Williamson[3]的研究基础上,将影响套管磨损影响因素之一的接触力替换为接触应力,建立了非线性套管磨损模型。Sun等[6]基于上述研究进行了室内试验验证,研究结果表明模型考虑到了磨合磨损阶段会使得套管磨损预测更加精确。Tan和Gao[7]考虑到了大位移井和超深井中固井质量以及地应力对井筒完整性的影响,建立了基于套管椭圆度的套管磨损预测模型。考虑到套管制造工艺所造成的偏心误差,Tan等[8]将此类情况引入到套管磨损预测模型中,提高了套管磨损预测精度。Tan等[9- 10]基于前人对钻井过程中的复杂井况的研究[11- 14],考虑到了钻柱涡动、屈曲等井况,建立了相应的模型,有效地提高磨损预测的准确性。

而上述所有研究的核心理论中都离不开磨损效率的核心理论,油气田现场最常用的磨损效率模型是由White和Dawson于1987年提出的,该方法有效地将钻进过程中各个影响套管磨损的工程施工参数与套管磨损几何形状结合在一起[15]。但是,White和Dawson的磨损效率模型只是对套管磨损问题中磨损摩擦副之一的套管内壁磨损情况进行了研究,而构成此摩擦副另一半——钻柱接头磨损情况的研究还尚未有见报道。对于油气田现场钻井操作人员来说,同时了解钻柱接头磨损情况和套管内壁磨损情况有助于我们更加有效地预测并防范井下事故,从而保障钻井过程的安全性和可靠性。因此,有必要对White和Dawson的磨损效率模型进行修正补充,从而使得磨损效率模型的意义更加完整。

1 套管综合磨损效率模型建立

White和Dawson[15]基于Rabinowicz[16]和Archard[17]提出的磨损系数的概念以及对套管磨损机理的研究,用摩擦力替代了侧向力,构建了套管磨损预测中最常用的磨损效率模型。在该模型的基础上,将钻柱接头磨损情况引入,对原磨损效率模型进行改进,可以得到钻柱接头与套管内壁所组成的摩擦副的整体磨损效率情况,称之为综合磨损效率。因此,所建立的套管综合磨损效率模型的表达式如下所示:

(1)

Uc=VcHc

(2)

Utj=VtjHtj

(3)

Ut=μFL

(4)

将式(2)~式(4)代入式(1)可得:

(5)

式中:Ea—综合磨损效率系数,无量纲;Uc—套管内壁磨损吸收的能量,J;Utj—钻柱接头磨损吸收的能量,J;Ut—总输入机械能量,J;Vtj—钻柱接头金属磨损体积,cm3;Htj—钻柱接头钢材布氏硬度,kPa;Vc—套管金属磨损体积,cm3;Hc—套管钢材布氏硬度,kPa;μ—滑动摩擦系数,无量纲;F—接触力,N;L—滑移距离,cm。

为了更好地阐释磨损机理,在这里提出套管磨损体积比和套管磨损效率比的概念。

套管磨损体积比是指套管与钻柱接头所组成的摩擦副,在经过一定时间、一定压力的接触性磨损后,套管所消耗的磨损体积与套管、钻柱接头所磨损的总体积之比。它反应了套管在磨损中所占的体积比重。

套管磨损效率比是指套管与钻柱接头所组成的摩擦副,在经过一定时间、一定压力的接触性磨损后,套管受到磨损的效率与套管、钻柱接头所磨损的总效率之比。它反应了套管磨损在总摩擦副磨损中的难易程度。

(6)

(7)

式中:ηc—套管磨损体积比,无量纲;Vfp—摩擦副磨损体积,m3;κc—套管磨损效率比,无量纲;Ec—套管磨损效率系数,无量纲;Etj—钻柱接头磨损效率系数,无量纲。

2 磨损测试试验

2.1 试验程序与参数

本试验采用了摩尔石油工程实验室的全尺寸套管磨损测试装置。

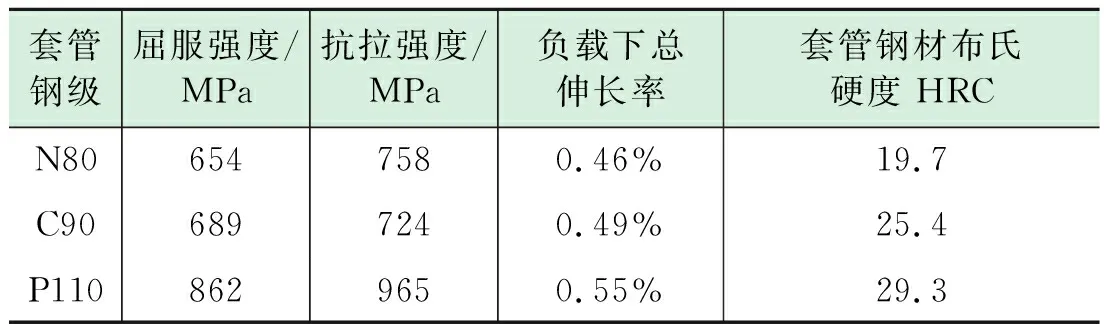

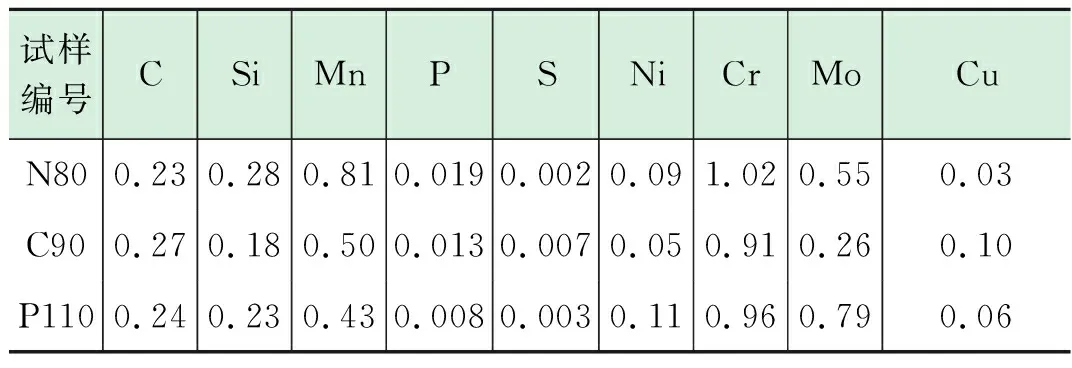

基于所建立的模型,三种常用钢级(N80,C90和P110)套管与S135钻柱接头组成的摩擦副在两种现场常用钻井液(水基和油基)中进行了全尺寸套管磨损测试试验。试验套管材料的物化特性检测结果如表1和表2所示,钻井液性能参数如表3所示,试验参数均符合API标准。其中三种钢级套管外径规格均为244.5 mm,钻柱接头外径为172 mm且未敷焊任何耐磨带材料,钻柱接头表面粗糙度范围约为6×10-5~1.3×10-4μm。

表1 套管物理特性

表2 化学成分分析结果 单位:wt%

表3 钻井液性能参数

三种常见套管磨损摩擦副组合N80/S135,C90/S135和P110/S135在2103.76N、5264.35N、7894.31N三种不同接触力、三种不同石灰石加重剂下进行了共22组磨损测试试验,其中水基钻井液11组,油基钻井液11组。根据Sun[6]的实验研究表明,磨损测试过程中断与否不会对磨损预测最终结果造成影响。基于此理论,9、10、19号试验每间隔60 min中断测量一次。

测量了套管磨损体积和钻柱接头磨损体积,带入所建立的模型式(5),进而计算得到一系列综合磨损效率系数(见表4)。

表4 部分磨损测试结果

2.2 试验结果分析

基于上述试验,得到接触力、钢级、钻井液类型、加重剂对磨损效率的影响情况,下面就试验结果进行详细分析说明。

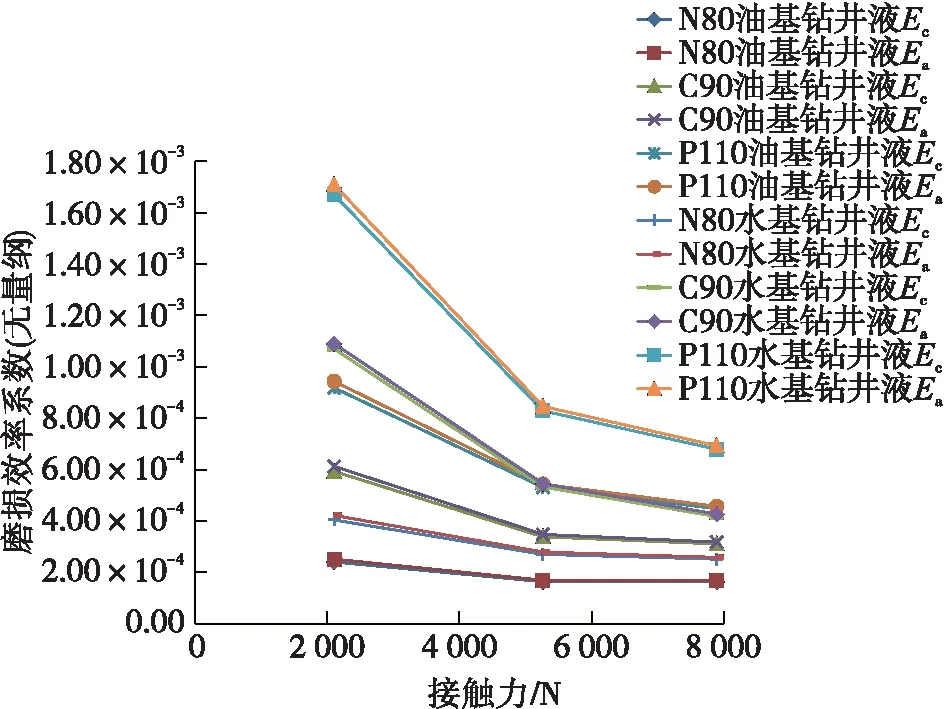

(1)不同钢级摩擦副的综合磨损效率系数与单一磨损效率系数在不同钻井液中随接触力的变化情况如图1所示。

图1 不同钢级摩擦副的综合磨损效率系数与单一磨损效率系数在不同钻井液中随接触力的变化情况

由图1可以看出,考虑了钻柱接头的综合磨损效率系数要明显大于White和Dawson模型中只考虑套管内壁磨损的单一磨损效率系数;对于同一钢级摩擦副,水基钻井液会加剧摩擦副的磨损,其中比油基钻井液高34.29%~81.06%,且构成摩擦副的两种材料钢级越接近,磨损效率系数越大,这是由于物化性质越相似的两种材料,摩擦中相互夺取对方物体表面原子的能力越强。

随着接触力的增大,对于同一种摩擦副来说,综合磨损效率系数和单一磨损效率系数都降低,造成这个的原因可能是在式(1)和式(5)中,由于钻柱接头和套管内壁所造成的磨损能量损失增量小于试验所设置的接触力增大所消耗的总功增量所致。

(2)N80/S135摩擦副在不同密度石灰石加重剂下的套管磨损体积比随套管磨损体积的变化关系情况如图2所示。

图2 N80/S135摩擦副在不同密度石灰石加重剂下的套管磨损体积比随套管磨损体积的变化关系

对于同一钢级摩擦副,随着石灰石加重剂密度的增加,套管磨损体积会随之增加,但套管磨损体积比会减小,表明较高密度的石灰石加重剂会导致钻杆接头磨损速率大于套管磨损速率。摩擦副在石灰石加重剂条件下摩擦,加重剂的磨粒会在试件表面上犁削出许多沟槽和裂纹,金属材料表面呈现脆性脱落,加剧试件磨损情况,磨粒磨损对钻杆接头金属原子的掠夺能力大于套管,是因为形成的磨粒强度与试验钻杆接头强度接近所致。

(3)套管磨损效率比在不同类型钻井液中随套管磨损体积比的变化关系情况如图3所示。

图3 套管磨损效率比在不同类型钻井液中随套管磨损体积比的变化关系

从图3可以看出,套管磨损效率比与套管磨损体积比呈明显的正相关性,且对于相同套管磨损体积比在水基钻井液中的套管磨损效率比要大于油基钻井液中的套管磨损效率比,且相同套管磨损体积比增量所导致的在水基钻井液中的套管磨损效率比的增幅要略微大于在油基钻井液中的情况。因为油基钻井液是以油为分散介质,有机土为分散相的钻井液,其润滑性较好,能减小磨损。

(4)材料磨损体积与测试转数的关系变化及拟合情况如图4所示。

图4 材料磨损体积与测试转数的关系变化

图4所示,对不同石灰石加重剂密度,不同接触力,不同摩擦副类型进行了三组试验,经过数据拟合后可以看出,材料磨损体积与测试转数呈明显的正相关性;对转数超过120 000转的测试稳定点进行计算,结果表明套管磨损体积约占综合磨损体积的97%(即套管磨损体积比),该数值可为油气田现场评价套管磨损体积或总摩擦副磨损体积提供参考。

3 现场应用

流花系列井位于中国南海海域,中国香港东南方向240 km处,是中海油湛江分公司开发的大位移井,同时也预测了另一口该海域的计划井,能有效地为该井后期钻井过程中的保护措施提供一定的指导。

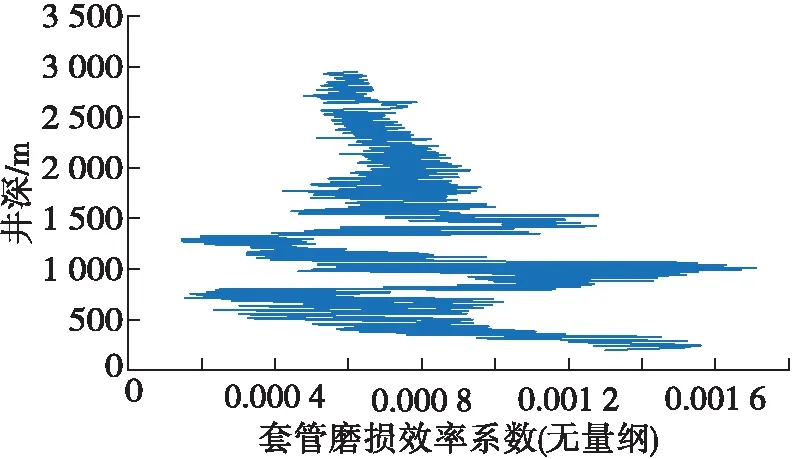

同区域的其他井由于井下条件复杂,采取了大量的套管保护措施,成本高,经常发生卡钻事故。为了有效地避免上述情况的发生,H1井在注完Ø177.8 mm尾管水泥后,在Ø339.7 mm井段下钻进,对上Ø339.7 mm P110套管进行井径测井时,未采取套管保护措施。基于本文提出的套管综合磨损效率模型的基础上,将反演计算的方法应用于H1井来获得套管磨损因子,然后用于预测在没有减阻器和保护器的H2计划井的套管磨损情况。根据钻完相应井段后的套管磨损深度,用迭代计算的方法求得套管磨损系数,直到与井径测试的结果相同为止。H1反演计算得到的套管磨损系数如图5所示。结果可用于与其具有相似井身结构的计划井。

图5 H1井套管磨损效率系数反演

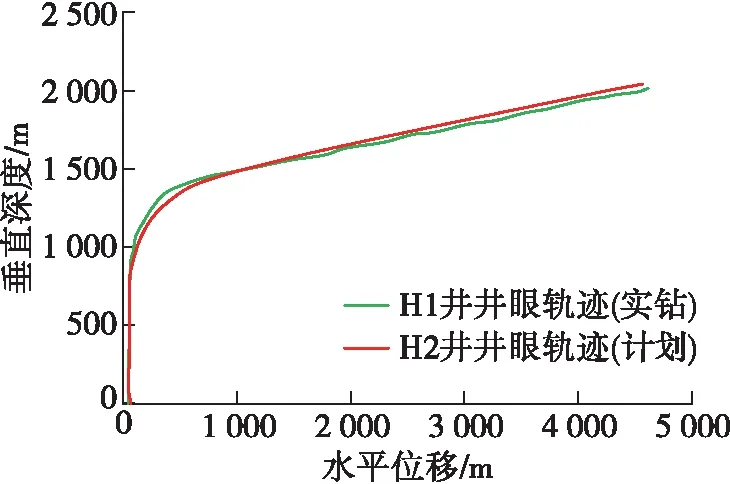

H1和H2井井身结构的关键点如表5所示,H2井的井身结构和H1的类似(见图6)。基于H1井反演计算得到的套管磨损系数,其设计的井眼轨迹数据和平均钻井参数被用来对H2井套管磨损的预测(图7)。

图6 H1井和H2井的井眼轨迹水平投影图

图7 套管磨损预测图

表5 H1和H2井的井身结构关键点

H2井套管磨损预测结果表明,若通过H1井实钻数据反演套管磨损效率系数,然后对类似工况下具有相同井身结构的待钻井H2井进行套管磨损预测,本文建立的套管综合磨损效率模型的计算结果略小于前人建立的套管磨损效率模型。

4 结论

(1)对于同一钢级摩擦副,水基钻井液会加剧摩擦副的磨损,其中比油基钻井液高34.29%~81.06%。

(2)对于同一钢级摩擦副,随着石灰石加重剂密度的增加,套管磨损体积会随之增加,但套管磨损体积比会减小,表明较高密度的石灰石加重剂会导致钻杆接头磨损速率大于套管磨损速率。

(3)在相同的套管磨损体积比增量条件下,水基钻井液中套管磨损效率比增幅要稍大于油基钻井液中的效率比增幅。

(4)对已钻井H1井实钻参数反演套管磨损效率系数,对类似工况下具有相同井身结构的待钻井H2井进行套管磨损预测,本文建立的套管综合磨损效率模型的计算结果略小于前人建立的套管磨损效率模型。