铅阴极板点焊工艺的改造实践

2022-10-21刘四毛范振宇

刘四毛,范振宇

(湖南水口山有色金属集团有限公司,湖南 衡阳 421513)

铅大极板电解工艺具有自动化程度高、生产效率高、能耗低等特点,在推进少人化、无人化、绿色冶炼工业发展上优势明显。铅电解工艺阴极板为析出铅熔铸成铅皮后加工成始极片,铅皮需经过裁剪、折边、装配铜棒、冲压、整形、压纹、点焊等加工工序。阴极制造机组是极板生产工艺流程中的关键设备,国内铅电解大极板生产设备最初均从国外进口,近两年来逐步国产化。点焊机作为阴极制造机组核心部件,是关键中的关键,其运行可靠性对保障整个电解流水线生产节拍稳定、电解工艺顺畅都至关重要[1]。大极板工艺相对小极板而言具有大电流密度、析出铅质量大的特点,单极片析出铅在150kg~200kg范围内,铅皮在组装铜棒后,需要对阴极片长短结合面进行点焊加固处理提高焊接强度,才能满足极板受力和导电性能要求。

铅具有熔点低、延展性强的金属物理特性,目前大部分大极板铅电解工艺阴极板加工都采用电容储能式电阻点焊机。电容储能式点焊机具有结构简单、低成本的特点,设备由焊机本体、充电电源与储能电容器的三个部分组成,焊机采用两套气缸带动多点点焊头,进行往复轮流点焊动作[2]。一套点焊头带有1~8个上电极,一次可以点焊1~8处,两组可以点焊2~16处。

某年产能10万吨铅冶炼厂配置的原装日本进口阴极制造机组存在点焊不牢固,出现掉级率高的问题,严重制约生产,亟需对阴极生产设备改进、生产工艺优化,进而提高成套设备对不同工况的适应性,从根源上解决阴极掉极问题。

1 铅阴板工艺问题

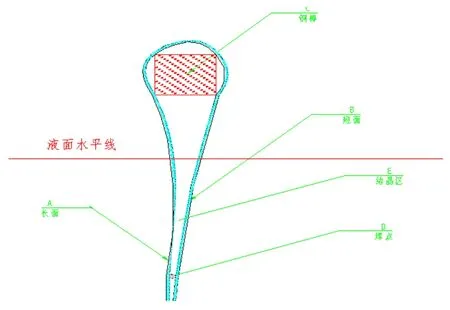

某铅冶炼厂阴极板是由宽度920±20mm范围内的铅皮加工而成,极板尺寸如图1所示,极板整体规格为1360*840mm,长、短面长度分别为1370/160mm,焊点在短面下边缘线以上方42mm左右处,成水平线均匀分布。在铅皮厚薄不变的情况下,析出铅重量主要由两层铅皮点焊部位和电解过程中液面以下两层铅皮间铅粒结晶部位粘合力承受[3,4]。

图1 阴极板剖视图

该厂投产初期产出析出铅出现大批量在点焊水平线上下范围内结晶很不理想情况,铅皮两面端口未形成良好致密的溶合体,在提高电解电流、电解周期的情况下,阴极板随着析出铅重量的增加,现场铅片掉极现象颇为明显,严重影响生产。通过现场观察分析,阴极片掉极问题主要有两方面原因:第一,由于电解槽内电解液液面已达上限,焊点位置在接近电解液液面上下浮动10mm,液面以下接合面积较小,导致承载力面不够;第二,阴极片制造过程由于点焊头磨损和积渣,造成点焊不牢固,后期导致阴极片焊点撕裂、松垮,进一步造成电场不均匀,偏析后析出结晶颗粒大且不规则。因此,解决该问题需要从阴极板机构、点焊机设备两方面进行优化改进。

2 铅阴极板结构的优化

在保持整个阴极板长度不变的情况下,短边面的长度增加15mm,一方面可以减小两面的重力差,进而减小极板重力对焊点形成的剪切力;另一方面,可以增加短面在电解液面以下的接触面积,增加结晶融合面进而增大极板承载能力。如图2所示极板尺寸改为1370/175mm,焊点分布变更为双排,位置为短面下端以上15mm、40mm处两条成线2*16阵列分布,共32个焊点。增加焊点可以提高整体极板的焊点牢固性,提高承载能力;再者,面双排点焊可以提高成功焊点的个数,稳定性更有保障。

图2 改进前后阴极板结构对比

3 焊机的优化

3.1 焊机本体结构优化

该厂使用某进口品牌点焊机参数见表1所示。该焊机为电容式储能点焊机,两组点焊机构按水平线左右分布,每组8个点焊头,采取左右两组顺序点焊,单块极板焊接时间约为9s。该进口品牌点焊机存在的缺陷:一是电控系统采用传统继电器结构,时间控制精度不高;二是气缸进给到位信号是通过机械限位开关控制,多次点焊容易发生疲劳,导致动作不可靠,易出现预压压力过大导致焊穿,或者预压不紧密局部过热导致飞溅或者虚焊;三是在机械结构方面,点焊机焊头部位空间狭小,日常点焊头清理和更换点焊头操作很不便;四是点焊机上电极与点焊变压器汇流铜排为薄铜片堆叠而成的软铜排连接,上电极多次进给折叠,软铜排容易疲劳断裂,再者软铜排由于多片铜片堆叠,整体变形弯曲需要增加推进气缸的负荷,压缩空气压力要求达0.6MPa以上才能确保点焊强度。

表1 点焊机参数表

针对进口点焊机的这些缺陷,我们对焊机进行国产化改造,改进方向是采取增加焊点数量及改变焊点位置来实现点焊的可靠性。

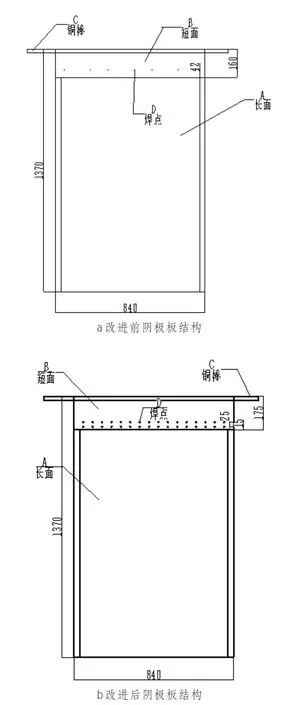

在阴极板点焊过程,双排点焊机要实现在9s内完成32点的点焊,焊接动作有三种组合方式:第一种是配置左右两组焊头,焊头上下两排各8个焊头,每组16个焊头,排距25mm,两组焊头先后分别焊接;第二种是配置两组焊头成一排,每组8个,共16个焊头,点焊采用上下轮流往复工作模式;第三种是整体焊接,32个焊头上下两排排列,集成在一个点焊机构上。其中第三种方式对焊接电源容量[5]要求较大,保证两排焊头调整在同一平面难度较大,焊头维护较难;第一种同样需要满足上下两排焊头在同一平面,才能保证焊点接触良好,且上下两排焊头间距25mm,空间较小,加工难度大,后期维护困难。第二种所有焊头在一条直线上,如图3所示,焊点确保一个平面上才能保证点焊质量保持一致,气缸动作原理如图4所示,左右气缸采用两位五通电磁阀控制点焊头的运动,由于上下两排焊点切换需要较高精度,故选择三位五通阀驱动升降气缸,两排焊点间距调整灵活,所以第二种方式为最优的选择。其设备电源容量是原16焊点的2倍,焊机机构原理如图3所示。

图3 点焊头排列示意图

图4 点焊机气路原理图

常用的电极头有尖头电极、球面电极、锥头电极、平面电极等,尖头电极与锥头电极容易变形,平面电极和球面电极变形小,容易清理,电极材料一般是纯铜及铜合金,铜合金常用材料为铬铜,为保证点焊头的使用寿命和导电特性,特选择铬铜材料制造上电极头,下电极为纯铜材料。电极直径按照公式,其中δ为板厚,铅阴极板厚度在1.4mm~1.6mm范围内,电极直径取6mm。为解决点焊过程工件分流情况,工件后座采用凸台整体式下电极,使得点焊电流更加集中在点焊头位置,可减少旁路电流导致能源消耗,同时整体式加工方便,铅皮背部能贴合在一个平面上。

3.2 点焊控制优化

点焊机充电电路采用三相半控桥式整流电路,充电电压通过脉冲触发系统进行调节,储能电容容量为130000μ F;点焊放电通过放电可控硅元件进行控制,工件到位后点焊头推进加压,通过降压变压器降压后电压加载在点焊头与下电极垫块间的工件两端,释放电流,锻压延时后点焊头复位,完成点焊动作。整个点焊机动作逻辑、信号反馈由PLC控制完成,并通过触摸屏进行参数设置、状态显示、数据归档等,用户可以根据生产需要选择点焊位置。点焊机与阴极制造机组进行联锁,机组检测工件到位、点焊备妥等信号,点焊机完成双排点焊动作后回原位,发送点焊完成信号给生产线机组继续进行下一个工序。机组可设置单机和联锁两种模式,满足机组单机调试与整条生产线生产的要求。

点焊过程分为预压、焊接和锻压三个阶段。预压是通过电极头施加电极力使得铅板充分接触形成通路,保持一定压力便可以进行点焊的过程;电阻点焊实际是电流通过电阻发热的过程,其中有用功为形成熔核需要的热量,热平衡方程式可以表示为

其中Qe为电极及工件表面产生的热量,Qm为焊接区产生的有效热量;电极及工件产生的热量最终是散发到空气中,熔核所需要的热量可表示为,其中V为熔核体积,ρ为密度,ΔT为温升,c为金属比热。要使得金属熔融,电极头大小确定情况,熔核体积可计算,其他参数基本也是定值,所以热量为常数。电流产生足够热量后,即可以切断,所以设置合适的电容工作电压可节约能源和减少点焊节拍时间;最后进入锻压结晶冷却阶段。

4 结语

电容储能式电阻双排点焊机在铅阴极板点焊应用效果优良,在原来常规时间继电器、接触器等构成的控制电路的基础上,9s内完成16点单排点焊。后期运用PLC控制器进行自动化控制点焊动作,机组能在6s内完成铅板32点的焊接动作,系统动作可靠,触摸屏能监控各个信号运行状态,使得故障处理简易;点焊机本体由固定式改抽屉式可调整,安装灵活;机组整体在时间参数、电压参数可交互性设置,具有焊接效率高、能耗小的优点。在生产方面,经过优化后的阴极片,直流电流提高0~4000A,一个电解周期内每片析出铅产量可提升0~40kg。

双排点焊机对大电流电解工艺具有很好的适配性,值得在铅精炼生产上推广应用。但随着现在设备追求紧凑模块化设计要求,电容储能式电阻焊机电容柜体积庞大,对空间要求较高,后期可考虑采用激光焊接或者超声波焊接进一步改进,焊接过程可以与冲压、压纹等工序部件集成,进而改善设备的整体配置。