316L不锈钢的低能量激光冲击强化工艺

2022-10-21覃恩伟刘丽霞刘成威陆海峰吴树辉

覃恩伟, 刘丽霞, 刘成威, 陆海峰, 吴树辉

(1. 苏州热工研究院有限公司 表面工程研究所, 江苏 苏州 215004;2. 苏州市产品质量监督检验院, 江苏 苏州 215104)

相对于传统的机械喷丸强化,激光冲击强化具有自动化、精确控制、高强度、无物理介质等诸多优点,所产生的残余压应力和应力影响深度也远优于前者。随着激光及自动化技术发展,通过激光冲击强化技术提高机械零部件的疲劳寿命和降低应力腐蚀开裂倾向,在航空、核电、能源等领域应用日益广泛[1]。

激光冲击工艺参数对强化效果影响显著,激光功率密度、激光头移动速率、光斑搭接率等因素影响残余压应力及其深度,进而影响工件的疲劳寿命、腐蚀行为。朱然等[2]在航空钛合金TC6中,采用Nd:YLF平顶激光,研究了激光冲击强化对其表面应力和变形的影响规律,结果显示搭接率、冲击次数、冲击能量等核心参数显著影响表层残余应力分布、表面粗糙度及工件变形。王帅等[3]、Wang等[4]通过数值模型和有限元计算对激光冲击过程进行仿真,并进而基于塑性变形模型计算残余应力分布,其计算仿真结果有助于理解激光冲击过程和工艺参数优化。目前激光冲击强化研究及应用大部分集中在大能量范围,表1总结了近几年该领域在不同合金体系的代表性工作。大能量单激光脉冲在3~30 J,可以在大直径光斑(~数毫米)条件下获得高功率密度,从而保证加工效率。

针对大型零部件的强化以提高服役寿命和安全可靠性,对激光冲击强化设备的小型化、便携式、移动式和远程加工提出了更高的需求。例如核电站核岛内大量的焊缝区域潜在的应力腐蚀开裂倾向,通过光纤将激光束导入到待加工区域进行远程处理是合理的解决方案。由于光纤传输特性,其脉冲能量在毫焦耳量级。然而,在低能量激光脉冲中(单脉冲能量90~400 mJ),为获得可观的功率密度,光斑面积一般在百微米尺度。为弥补小光斑面积,可通过单位时间脉冲数量即脉冲频率以保证加工效率。例如Caralapatti等[5]研究了超高重频激光冲击强化对镁合金腐蚀行为的影响。其采用350 mJ脉冲能量,光斑面积仅为40 mm,脉冲频率高达10 kHz。高重频需要高速扫描系统,否则在同一区域持续冲击将导致基体材料烧蚀。文中采用X、Y双向振镜系统以控制单位面积脉冲数量[5]。

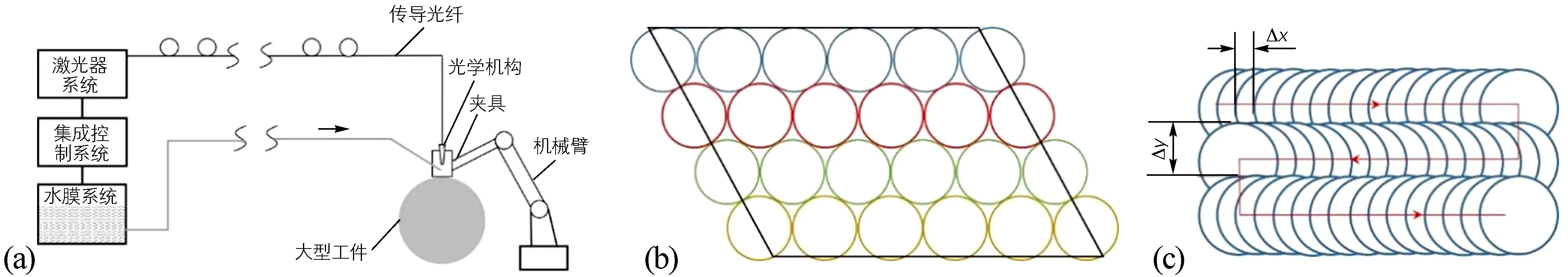

图1 在线远程激光冲击强化系统(a)和激光冲击强化处理区域表观面积(b)与实际面积(c)示意图Fig.1 Schematic diagrams of the online remote laser shock peening system(a), apparent area(b) and actual area(c) of laser shock peened zones

表1 近期文献报道的典型激光冲击强化合金的激光参数

本文针对大型零部件的在线强化需求,采用低能量高重频激光脉冲,配合机械手移动速率,拟建立激光冲击强化工艺参数之间匹配及其与性能的关系。

1 试验材料与方法

1.1 试验材料

本研究试验材料选择316L不锈钢,其为一种典型的面心立方晶体结构模型材料和核电常用结构材料,试样尺寸为100 mm×100 mm×20 mm。在1050 ℃固溶2 h,经水淬后,采用机械研磨至表面粗糙度Ra约6 mm,为模拟实际工况下的机械构件表面,试样未作进一步抛光。

1.2 检测方法

残余应力采用X射线衍射原理测量(Proto iXRD应力仪),选用靶材为Cr靶,波长0.2291 nm,扫描步幅0.1°。通过逐渐剥层法测量距离表面不同深度位置的残余应力。采用电解抛光不同时间溶解材料以获得不同的深度,电解液为饱和NaCl溶液,电压为30 V,电解面积为2 mm2。随机测量3个点取残余应力平均值。

粗糙度采用非接触式白光干涉仪测量(Bruker ContourGK三维轮廓仪),以轮廓算术平均偏差评估表面粗糙度,选择表面3个区域测量取平均值。

1.3 试验设计

试验用激光器为YAG固体激光器,波长532 nm,冲击强化主要参数为单脉冲能量50 mJ,脉冲宽度10 ns,脉冲重频200 Hz,光斑直径d在0.4~1.0 mm调节,相应的机械臂移动速率为20~80 m/s。以去离子水为光斑约束层,通过水压调节水膜厚度稳定在0.5~1.5 mm。整套系统定位于大型工件的在线加工,无吸收层,激光束通过光纤远程传输,试验系统示意图如图1(a)所示。

图2 覆盖率与横轴、纵轴方向间距的关系Fig.2 Relationship between coverage ratio and distance in directions of horizontal and vertical axes

在一定激光参数下,存在一定的CR门槛值,使得在试样中获得的最大残余应力值(即饱和残余压应力)。本试验首先获得饱和残余压应力所对应的CR值;在此基础上,调节光斑直径d与机械手移动速率v匹配,分析所获得的残余压应力分布及表面粗糙度的关系。

2 试验结果与讨论

2.1 残余应力饱和曲线

在t时间内,机械手移动的距离为vt,v为机械手移动速率,同时也可表达为Δxnt,即vt=Δxnt,由此Δx=v/n。因此,建立覆盖率CR与机械手移动速率v的关系,CR=0.866×(dn/v)2。在一定光斑面积下,通过机械手移动速率调节CR范围,以此建立激光冲击强化残余压应力与CR的关系。选取激光斑直径d分别为0.4、0.6、0.8 mm,残余应力与CR关系如图3(a)所示。在激光冲击作用下,残余应力值为负即为压应力状态,其绝对值存在初始缓慢增加、快速增长、饱和平衡的过程,符合以S形增长特征的Boltzmann方程表达,以该方程拟合曲线,并通过切线法获得饱和覆盖率(如图3(b)中O点横坐标所对应CR值)。因此,在一定激光冲击强化参数下,随着激光束持续对试样进行冲击强化,试样发生位错或孪生变形,微观结构的变化体现在宏观残余应力持续增加。然而,存在一定的覆盖率CR门槛值,在这个值之上,位错密度或孪生界密度出现动态饱和,反映在残余压应力基本饱和。

图3 不同光斑直径下316L不锈钢残余压应力与覆盖率 CR的关系(a)以及获得饱和覆盖率的切线方法(b)Fig.3 Relationship between residual compressive stress of the 316L stainless steel and the coverage ratio CR under different spot diameters(a) and tangent method to obtain saturated coverage ratio(b)

在对工程构件进行激光冲击强化处理,首要需确定饱和覆盖率CR值。在本文激光参数下,对不同光斑直径,饱和覆盖率及对应的饱和残余压应力总结于表2中。3种光斑直径对应的饱和覆盖率在6~7之间,小光斑直径d为0.4 mm获得的饱和残余压应力绝对值最高,为665±15 MPa。该残余压应力数值约为316L不锈钢抗拉强度(~500 MPa)的1.3倍。这可能是由于在激光冲击强化高应变速率(106s-1)下,产生了部分应力致马氏体,导致残余应力高于其抗拉强度。与公开的316L不锈钢激光冲击强化研究文献对比,该饱和值与采用90 mJ低脉冲能量[19,21]或7 J高脉冲能量[16]所获得残余压应力相当。

高能量脉冲激光冲击通常采用黑色胶带或铝箔覆盖试样表面作为吸收层,以作防试样烧蚀和增加等离

表2 不同光斑直径下316L不锈钢的饱和覆盖率和残余压应力

子体密度之用。本文由于低激光脉冲能量和现实的在线工程应用,未施加吸收层,相对高脉冲能量低覆盖率(搭接率50%,对应覆盖率CR约为3.46),通过高覆盖率(CR≈7)获得了与之相当的饱和残余压应力值。同时,通过高重频(~200 Hz),配合一定的机械手移动速率弥补了加工效率。

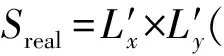

在满足饱和覆盖率的前提下,以不同光斑直径d确定机械手移动速率v,在d、v匹配下对比残余应力随深度分布及粗糙度。统一以CR=7为饱和覆盖率,v= 0.35×dn,光斑直径d为0.4、0.6、0.8 mm随对应的机械手速率见表3,3个试样分别命名为A04、B06和C08。

表3 CR=7时光斑直径与机械手移动速度匹配情况

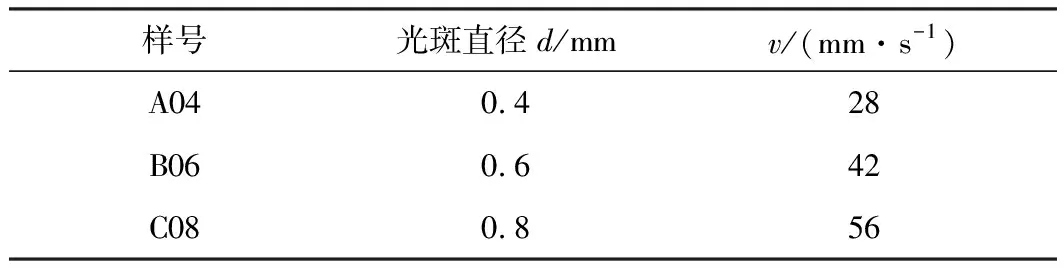

2.2 残余压应力分布

依据表3工艺参数,对激光强化的3种试样残余压应力进行沿表层深度方向评估,残余应力随深度变化趋势如图4所示。同样以Boltzmann方程对数据点进行拟合,定义残余压应力值为零所对应的深度值为激光冲击强化压应力影响层深度,所得到的最大残余压应力和影响层深度见表4。A04试样的光斑直径最小(0.4 mm),获得了最高的残余压应力绝对值(662±14 MPa)和影响层深度(565 μm)。其残余应力分布呈S形,在约200 μm深度范围内,残余压应力仅降低10%。而在B06、C08试样中,残余压应力与深度更趋向于线性关系,即其残余压应力绝对值随着距离表层深度的增加而迅速降低。激光脉冲功率密度I0=E/(A×t),E为脉冲能量,A为光斑面积,t为脉冲宽度。A04、B06和C08试样所对应的功率密度分别为1.59、1.06和0.80 GW/cm2。由此可见,直径d为0.4 mm的小光斑对应最高的功率密度。功率密度显著影响了最大残余压应力值和影响层深度。

图4 不同激光冲击316L不锈钢试样的残余应力在 深度方向的分布Fig.4 Distribution of residual stress in depth direction of different laser shock peened 316L stainless steel specimens

表4 不同激光冲击试样的最大残余压应力及影响层深度

2.3 表面粗糙度

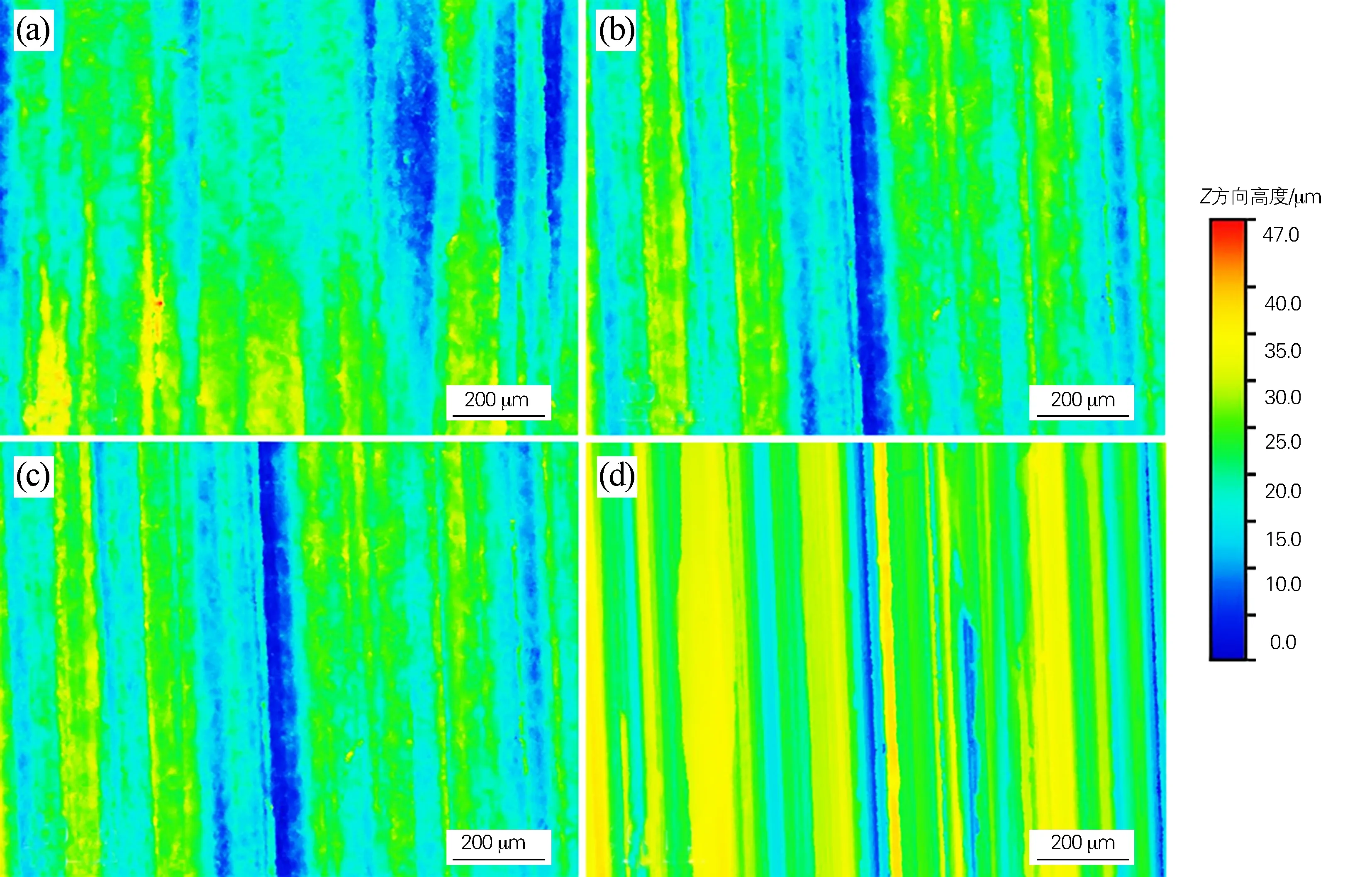

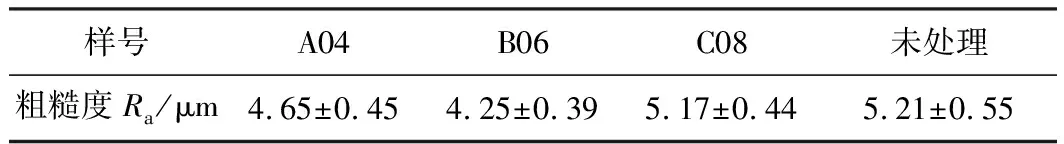

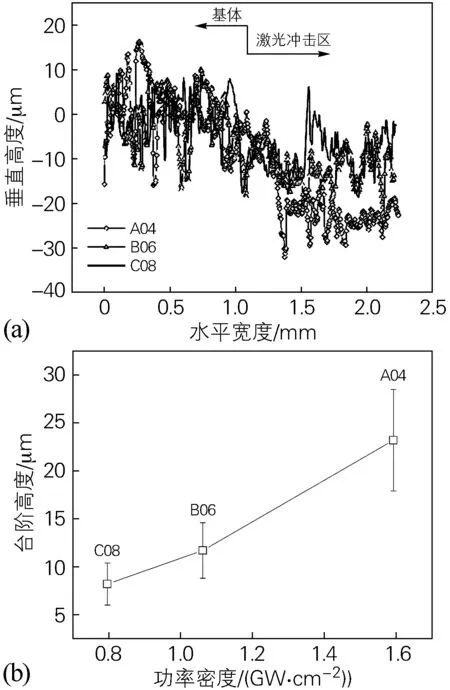

表面粗糙度是材料疲劳寿命显著影响因素之一,传统机械喷丸处理后,由于丸粒冲击对表面塑性变形的影响,使得表面粗糙度相对未处理显著升高。激光冲击强化后,不同试样表面形貌如图5所示,其中图例为Z轴方向高度,4个子图标尺一致。从量化结果看(见表5),在误差范围内,经激光冲击强化后的试样粗糙度与未处理316L试样基本相当。另一方面,高应变速率冲击作用下,激光冲击区域与未冲击区域存在一定台阶(见图6(a)),该台阶高度随着激光功率密度的增加而增加(见图6(b))。激光功率密度从0.80 GW/cm2(C08试样)增加至1.59 GW/cm2(A04试样)后,该台阶高度从8.2±2.2 μm增加至23.2±5.3 μm。该台阶的存在,有可能成为应力集中位置,从而导致疲劳裂纹过早从这些区域萌生。因此,在高功率密度获得理想的残余压应力和应力层深度前提下,需要保证合适的表面粗糙度以及与未处理区域边缘的过渡部分。

图5 不同激光冲击试样的表面形貌(a)A04;(b)B06;(c)C08;(d)未处理Fig.5 Surface morphologies of different laser shock peened specimens(a) A04; (b) B06; (c) C08; (d) untreated

表5 不同激光冲击试样的表面粗糙度Ra

图6 不同激光冲击试样强化边缘横截面轮廓线(a)及 台阶高度与激光功率密度的关系(b)Fig.6 Cross-sectional contours of strengthened edge(a) and relationship between the step height and laser power density(b) of different laser shock peened specimens

3 结论

本文针对大型零部件的在线激光冲击强化加工的工程应用,采用低能量高重频激光脉冲,通过光纤远程传输,区别于高能量激光冲击强化,取得了如下研究结果:

1) 提出了采用饱和覆盖率以表征激光冲击强化的饱和残余压应力。随着覆盖率的增大,表面残余压应力呈Boltzmann关系增大。光斑直径d在0.4~0.8 mm变化时,其饱和覆盖率在6~7之间。在饱和覆盖率为7、高重频为200 Hz条件下,机械手移动速率与光斑直径的匹配关系为v=70d。

2) 在低能量激光脉冲下,通过小直径光斑获得高激光脉冲功率密度,从而获得最大残余压应力和压应力深度。最大残余压应力随着光斑直径的减小而增大,当光斑直径d为0.4 mm时获得最大残余压应力,为662 MPa,影响层深度为565 μm。

3) 通过激光强化后,冲击处理区域整体表面粗糙度未发生显著增加,但与未处理区域边缘存在一定的高度台阶,该台阶高度随着激光功率密度的增加而增加,在最大激光功率密度下,该高度为23 μm。此时需要进行过渡处理以避免应力集中。