深冷异步轧制对铜合金的强度和韧性的性能研究

2022-10-20曹健

曹 健

(陕西服装工程学院,陕西 西安 712046)

1 引言

人类文化发展至今,有许多的金属被发现并使用,其中铜对人类文明的影响最显著,在人类的历史中有一个时期用青铜器命名,那就是青铜器时期。在中国,青铜最早出现在商周时期。现如今,铜对于社会的不断进步业已经做出巨大的贡献,并将继续影响人类科技的发展。铜在科技发达的今天是一种既常见又重要的金属材料。未来对于铜的需求不仅仅是单纯的增加数量,而且对质量也有更高的要求,同时需要的种类也是目前迫切的追求。美国的精炼铜产量是世界第一,同时铜的产量也是世界第一。如今,我国作为全世界上第一大铜消费国,然而我国生产的精炼铜,却只占到了全世界的20%左右,同时我国的铜资源的储备量仅仅占据世界的5%左右,又因为我国的快速发展对于铜有大量的需求,因此我国用来精炼铜的原料基本上都来自于国外,这种压力迫使我国在金属材料方面进行着突破。

这些年,我国在有色金属材料方面形成了自己所独有的体系和牌号,例如纯铜的牌号则为T2、无氧铜则为TU1,而在金属铜中添加各种不同的金属元素则会形成各种各样的铜合金材料,这些铜合金材料所表现出来的性能各不相同,这使得铜合金的种类多样化,铜合金材料所能够适用的场景,也从单一向着多方面发展。

我国在这几十年里金属材料的发展成果是喜人的,但这种发展从来不会是单一的,铜合金的种类变多、用途变广,与之对应的铜合金材料的加工技术也有着相应提高,近些年,铜的加工技术有了巨大突破,但是却有着先进与落后并存的特点,因此我国的铜加工产业发展的很大,却没有顶尖的配套技术,这就使得我国的顶尖技术产品绝大部分只能从国外进口,这就导致我国有可能在关键情况下被他国卡脖子的状况,为了解除国外的掣肘,我国大力发展铜加工技术取得了许多的成果,其中有着三大技术创新:行星轧制技术、连续铸造技术、连续挤压技术。还有几项重大成果:铸轧拉精密铜管产业化生产技术、潜流式水平连铸利用再生原料直接生产铜加工材技术、无氧铜带材生产技术、多线上引铸造大直径铜管,上引合金棒型材生产技术、合金管材盘式生产技术、连续挤压-铜排卷式生产,合金棒状型生产技术、水平连铸带坯电磁搅拌技术、铜球冷旋轧制技术。

1.1 铜合金的塑性加工技术

随着铜合金的种类及其用途的发展,伴随其同步发展的还有铜合金的塑性加工技术,传统的塑性加工技术有热轧、温轧等,而目前出现了一种被称为革命性的金属材料轧制技术,这项技术就是深冷轧制技术。经过研究表明一些金属材料在经过深冷处理之后拥有优秀的塑性变形能力,而且些材料在深冷处理之后其位错运动和再结晶会受到阻碍,这就会使得金属材料的晶粒得到细化,又因为晶粒影响着材料的力学性能,即晶粒越细,其抗拉强度与屈服硬度等力学性能数值会随之变大。深冷异步轧制技术的本质就是使金属材料的微观组织结构发生变化,从而使得金属材料的性能能够达到所需求的程度。

一些研究表明,经过深冷处理,金属材料的力学性能、导电性、耐蚀性等材料性能的改善较为突出。黄云战,晋芳伟等人研究了,铅黄铜经过深冷处理其机械性能的变化。将深冷处理的铅黄铜样品进行一系列性能检测,然后得出了结果:经过深冷处理的铜合金,其材料的塑性并没有降低,相反还加强了析出强化,这使的铅黄铜合金获得了较好的材料性能,并提高了铅黄铜合金的耐磨性。

1.2 深冷异步轧制技术的现状

深冷异步轧制[7]ACR(Asymmetric cryorolling)之所以被称之为革命性的轧制技术,是因为在此之前的轧制都是在室温和室温之上的环境中进行金属材料的轧制,而深冷异步轧制是在超低温环境下进行轧制,这就使得轧制出来的金属材料在某些性能方面会优于传统轧制技术下的金属材料。绝对零度约为-273℃,而深冷异步轧制就目前而言一般是采用液氮进行深冷处理,也就是在-190℃的环境下进行深冷处理,然后使用配套的深冷轧制机器对经过了深冷处理的金属材料进行异步轧制,由于是在-190℃的环境下,其金属材料的原子的位错运动受到抑制,这就使得金属材料的晶粒细化,而晶粒细化能够提高金属材料的强度,同时也强化了韧性。对于某一些特殊的合金材料,深冷异步轧制增强其机械性能,使其与在进行大塑性变形过程之中的软化现象进行抵消,从而使金属材料的机械性能得到提升。

而我国目前对于深冷异步轧制仍然在探索阶段,对于通过其所制备的金属材料机械性能的研究依旧不足。而且,研究人员目前所主要关注的点,是深冷异步轧制所制备出来的金属材料的力学性能,对于其他的材料性能,例如抗疲劳性能等等的关注度非常不足,这使得金属材料的全服役性能的研究程度需要加深,若是能够将材料的全服役性能研究透彻,那么深冷异步轧制技术的大规模批量生产的时日不远了。深冷异步轧制技术主要用于制备铝,铜等合金,而对于熵合金等其他金属材料研究较少,所以在未来,我国会加强对于此类高性能金属材料的研究。

就现在的深冷异步轧制工艺而言,深冷异步轧制的深冷处理基本上都为液氮处理,其温度也就为液氮温度,然而深冷异步轧制效果最好的温度依旧没有确定数值,所以得出最优温度仍然需要进行大量的实验探索。而在金属轧制技术方面,深冷异步轧制技术相对于普通的轧制技术,可谓是一个革命性的技术。在未来,随着越来越深入的研究,深冷轧制技术有可能会出现一个新阶段,在新阶段创造出不同于现在的新成果。随着科学技术的飞速发展,各种机械制备装备和与之对应的金属材料轧制技术将会占据新的重要阵地[14]。

2 试验方案和实验过程

2.1 实验材料

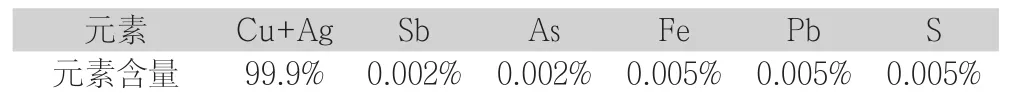

实验用材料为1mm×150mm×25mm(厚×长×宽)T2铜合金板材,该铜合金板材具有很好的金属材料性。因为本身材料的杂质极少,所以T2铜合金的铜加银的比例达到了99.9%。该合金的成分如表1所示。

表1 T2铜合金的化学成分(质量分数%)

2.2 实验工艺流程

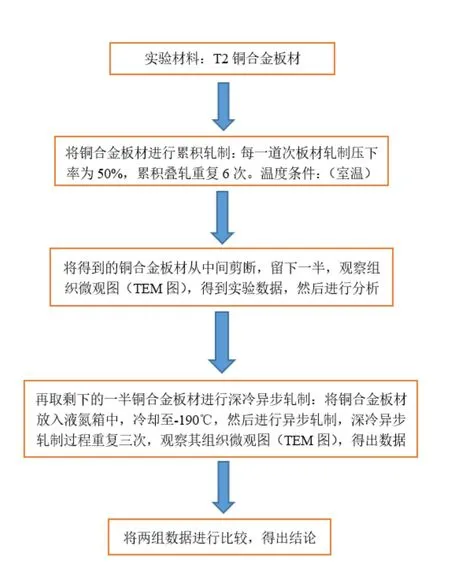

为了了解T2铜合金深冷异步轧制强度和韧性的性能,通过累积叠轧和深冷异步轧制实验,了解累积轧制变形过程中组织的变化,探索T2铜合金的深冷异步轧制变形规律和组织的变化规律,确定轧制过程中,工艺参数对铜合金板材的组织及其性能的影响。首先将实验材料选定好后,将材料进行累积叠轧,在进行了6道次(即64层)的操作之后,将所得到的材料截取一半,进行机械性能的研究以及微观组织观察的分析,得到其测试数据;再将剩余的一半材料放入液氮环境下,温度为-190℃,进行深冷异步轧制实验,再将深冷异步轧制后所得到的材料进行机械性能的研究以及微观组织的观察与分析,得到需要的相关实验数据后,再将之前累积叠轧所得到的材料的实验数据与先累积叠轧再深冷异步轧制得到的材料的实验数据进行对比分析得到结果,最后形成结论。实验的具体的实验流程如下图2-1。

图2-1 实验流程图

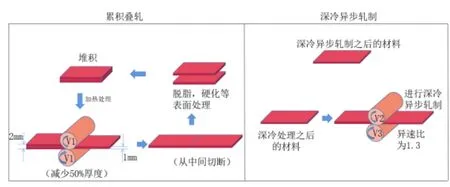

2.3 对铜合金板材进行累积叠轧 (ARB)处理以及深冷异步轧制(ACR)处理

ARB处理技术作为制备超细晶粒金属材料而发明的一种严重塑性变形(SPD)工艺,ARB是唯一适用于大宗物料进行连续生产的严重塑性变形工艺。在这个过程中,50%的轧制材料被切成两半,堆放成初始尺寸,然后再次轧制。所以为了获得一个实体材料,累积叠轧过程不仅仅是一个变形过程,而且还是一个滚压结合的过程。通过重复之前的操作,可以实现对大块的铜合金板材的严重塑性变形。而为了有很好的焊接效果,在堆叠轧制操作之前,需要对板材表面进行脱脂和打磨等表面加工处理。

在进行累积叠轧过程中,通过脱脂和打磨等初步处理的铜合金板材堆放在一起,然后进行轧制。使用实验室轧机进行ARB处理,该轧机由两个直径为130mm的轧辊组成,轧制速度为1.34m/s。先将1mm厚度的铜合金板材从中间切割成两半,两块新的铜合金板材尺寸相同,然后将两块铜合金板材进行叠堆,再进行轧制,每道次的累积叠轧的压下率都要为50%,程序再重复6次,铜合金板材变形前厚度为1mm,经过6道次累积叠轧之后,每层铜合金厚度约为15.625nm。

通过6道次累积叠轧操作之后再将得到的铜合金板材从中间切断分成两份,将其中一份铜合金板材进行机械性能研究和微观组织观察,然后分析其数据,再另一份铜合金板材则进行下一步的深冷异步轧制。

深冷异步轧制技术是将材料放到液氮箱当中冷却一段时间之后,使材料达到很低的温度(约-190℃)之后再对材料进行异步轧制处理的低温变形技术。深冷异步轧制采用多功能四辊轧机,最大轧制力为50kN,工作辊直径为50mm。工作辊经过新抛光,表面光滑。

将之前经过累积叠轧的另一份铜合金板材放入液氮箱(-190℃)进行深冷处理8分钟以上,然后将多功能四辊轧机上下辊之间的轧制速度比,即异速比设定为1.3,然后利用深冷异步轧机机组对深冷处理之后的铜合金板材进行深冷异步轧制。铜合金板材在第一、第二和第三次轧制道次之后,铜合金板材的总厚度分别逐渐减小到0.65、0.45毫米,最后减小到0.25毫米。

将经过累积叠轧和深冷异步轧制得到的铜合金板材机械性能研究和微观组织观察,并将得到的数据进行分析与之前只进行了累积叠轧的铜合金板材进行对比。其过程示意图如图2-2累积叠轧及深冷异步轧制示意图。

图2-2 累积叠轧及深冷异步轧制示意图

3 实验数据整理

3.1 对累积叠轧处理后的铜合金板材进行数据整理

实验材料T2铜合金板材的机械性能随累积叠轧的轧制道次的变化如图3-1(a)所示。由图中数据表明,铜合金的抗拉强度和屈服强度,都随着累积叠轧道次的增加而增加,并且第一道次的两个数据的增幅最大,分别由母材240MPa和89MPa分别提高到383MPa和350MPa,然后随着累积轧制道次的逐渐增加,两个强度的增加幅度开始趋于稳定,最后道次也就是第6道次的强度达到了最大,分别是443MPa和412MPa。

图3-1(a) 抗拉强度与屈服硬度随道次的变化

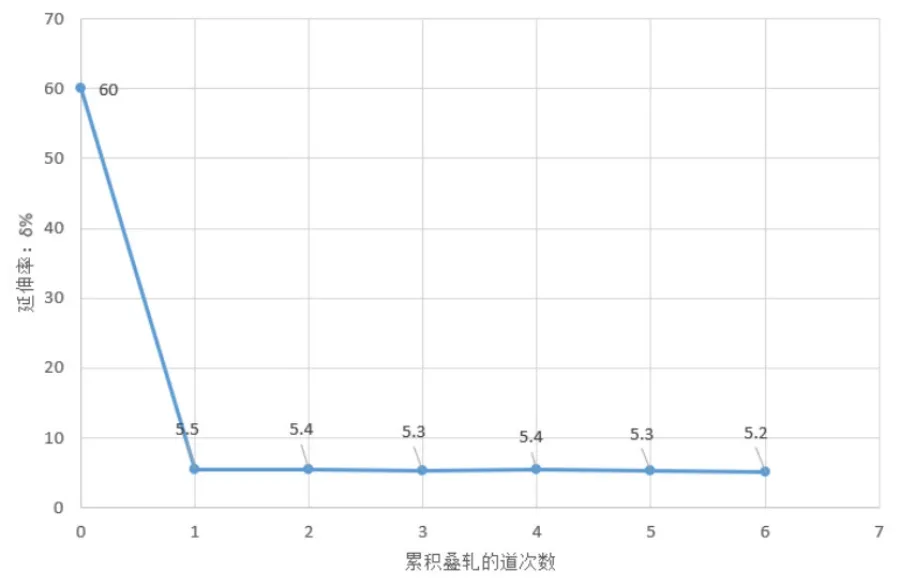

与之相反的是,在抗拉强度和屈服强度都在增加的同时,铜合金板材的延伸率却在第一道次就已经急剧下降,如图3-1(b),第一次延伸率仅有5.5%,之后随着累积叠轧道次数的逐渐增加,延伸率几乎一直在降低,直到最后一道次也就是第6道次延伸率仅仅只有5.2%。

图3-1(b) 延伸率随道次的变化

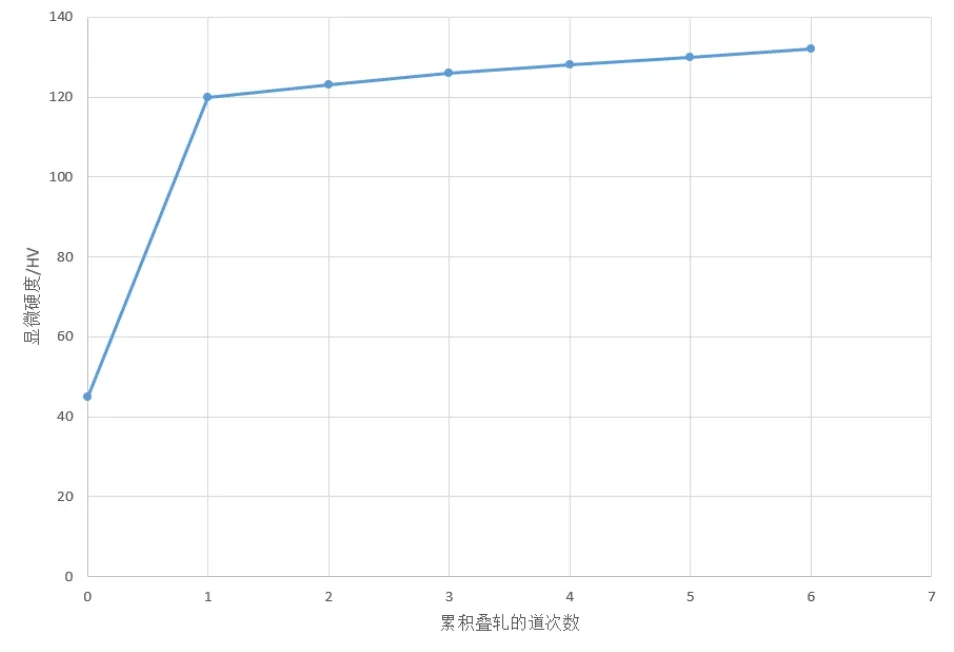

接下来,通过观察图3-1(c)可以得出,T2铜合金板材在经过6道次的ARB实验后,随着轧制道次次数的增多,材料的显微硬度随之上升,首道次增幅最大,母材的显微硬度由45HV上升增至120HV,第6次轧制显微硬度达到了最大值132 HV,大约为轧制之前硬度值的3倍。相比于第一道次,剩余道次的显微硬度变化是比较稳定的。

图3-1(c) 显微硬度随道次的变化

3.2 对进行累积叠轧+深冷异步轧制处理的铜合金板材进行数据整理

实验表明T2铜合金板材的机械性能随着深冷异步轧制道次的增加,其力学性能与之前的累积叠轧相比有着明显的提升,材料的抗拉强度和屈服强度变化如图3-2(a),由图中数据表明经过3次深冷异步轧制其抗拉强度与屈服硬度分别从443MPa和412MPa增加到690MPa和658MPa,在深冷异步轧制中增加幅度没有明显的变化,但与累积叠轧相比累积叠轧+深冷异步轧制增加幅度变大了。

图3-2(a) 抗拉强度与屈服硬度随ACR道次的变化

显微硬度如图3-2(b),在经历3次深冷异步轧制之后铜合金板材的显微硬度由132 HV增加到了144 HV,其显微硬度的增加幅度,是比较稳定的,但是累积叠轧+深冷异步轧制与累积叠轧的幅度相比,显微硬度增加幅度有了明显的增加。

图3-2(b) 显微硬度随ACR道次的变化

4 累积叠轧处理和深冷异步轧制的分析

4.1 对累积叠轧处理后的铜合金板材进行微观组织观察和分析

图4-1(a)、(b)、(c)分别是累积叠轧1、3、6道次式样纵截面的光学金相形貌照片。由此可见,通过累积叠轧所形成的层状结构,会随着叠轧道次的增加,其样品的总厚度H不变,但每一层的厚度h逐渐减少:h=H/2n,n为叠轧道次数;叠轧形成的界面数为2n-1。如图4-1(a),图中铜合金板材中间位置,为第一道次所形成的界面

图4-1(a) 纯铜板经1道次累积叠轧后纵截面的宏观形貌图

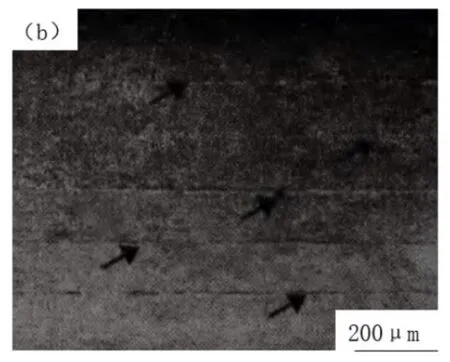

如图4-1(b),中间位置为第三道次叠轧形成的界面,而第1、第2道次叠轧形成的界面已经开始有断处出现。

图4-1(b) 纯铜板经3道次累积叠轧后纵截面的宏观形貌图

如图4-1(c),图中黑色箭头所指,除了中心处,最后道次新形成的界面连续可见外,其他位置先前形成的界面则逐渐断续难辨。表明最后道次新形成的界面处存在处理缺陷(微缝隙等),即尚未完全达到冶金结合。若是继续累积叠轧,随着累积叠轧道次的增加,界面被不断地变形拉长,致使存在于界面处的缺陷被逐渐去除,界面最终达到原子结合。

图4-1(c) 纯铜板经6道次累积叠轧后纵截面的宏观形貌图

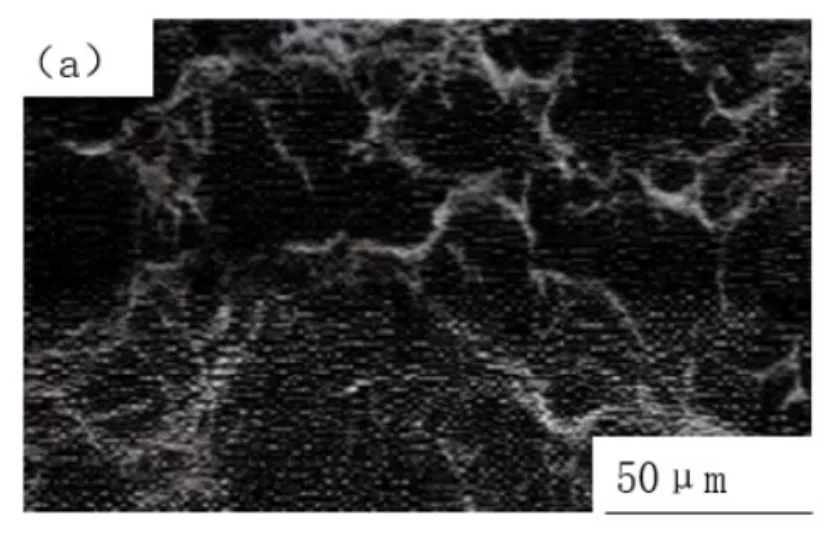

为观察累积叠轧的断口形貌,将不同累积叠轧道次下铜合金进行拉伸操作,直到将其拉断,用显微器进行观察,如图4-2(a),我们可以由图知道在轧制开始之前铜合金板材内的组织相对比较均匀,其晶粒尺寸为50μm。

图4-2(a) 0道次累积叠轧道次下T2铜合金的拉伸断口

由图4-2(b),可以知道在开始了累积叠轧之后铜合金板材的组织晶粒开始得到细化,这使得铜合金板材的力学性能开始有了改变。

图4-2(b) 1道次累积叠轧道次下T2铜合金的拉伸断口

由图4-2(c)可以得知经累积叠轧之后,T2铜合金板材的拉伸断口不再呈母材典型的韧性断裂,而是包含韧窝和撕裂棱的混合断裂特征,表现为剪切韧性断裂。

图4-2(c) 6道次累积叠轧道次下T2铜合金的拉伸断口

从位错理论的观点来看,T2铜合金在进行冷加工塑性变形时,强度和硬度会随着变形量的增加,也随之增加,相反塑性会随之下降,这就会表现出加工硬化的现象。随着变形量的增大,铜合金板材所表现出的加工硬化的现象越来越严重,位错运动所受阻力不断增大,其运动因此变得越来越困难。

4.2 对ARB+ACR处理后的铜合金板材进行微观组织观察和分析

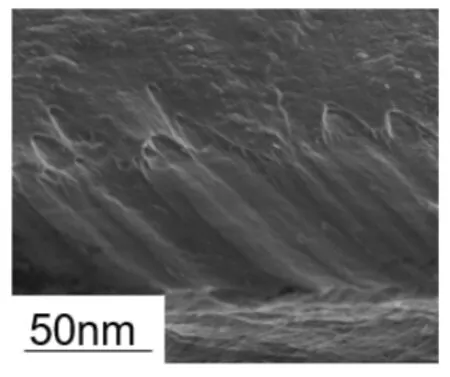

如图4-3,为显示了深冷异步轧制处理的铜合金板材的透射电子显微镜(TEM)图,由图中可以看到,在深冷异步轧制过程中,铜合金板材显示出层压微结构,层与层之间有清晰的晶界,而且晶界平行于轧制方向,而且经受深冷异步轧制的铜合金板材,平均层压厚度减小到245nm。

图4-3 ARB+ACR处理的铜合金板材TEM图

为观察3次深冷异步轧制之后的断口形貌,将累积轧制+深冷异步轧制处理的铜合金板材进行拉伸操作,直至断裂,用专门的显微仪器进行观察,如图4-4 ARB+ACR的拉伸试样的SEM图。

图4-4 ARB+ACR的拉伸试样的SEM图

由图可以得知,在深冷异步轧制的过程中,低温限制了位错运动,导致具有层状结构的细的晶粒,而层状结构的细的晶粒使得经受深冷异步轧制的铜合金板具有较高热稳定性。纳米颗粒的晶格畸变在控制纳米材料的晶粒尺寸稳定性方面起着非常重要的作用。

5 总结

累积叠轧(ARB)技术作为一种严重塑性变形(SPD)技术,因为是目前唯一适用于大宗物料进行连续生产的严重塑性变形工艺,拥有广泛的前景,铜合金板材经过累积叠轧后形成层状结构,原始铜合金材料晶粒能够得到明显的细化,在累积叠轧的过程之中,晶粒会渐渐被压扁拉长成片层晶,此论文中,在累积叠轧6道次之后,铜合金板材晶粒细化均匀,而在厚度方向上晶粒尺寸约为0.2μm。晶粒细化的表现形式主要为滑移分割,还有着少量的孪生。铜合金板材在经历累积叠轧之后抗拉强度、屈服强度和显微硬度都有着极其明显的提升。

ACR技术作为目前一种新兴的工艺,具有降低生产成本、提高产品工艺性能等广大潜力。经过深冷异步轧制之后晶粒得到更近一步的细化,经过深冷异步轧制制备的铜合金板材,平均层压厚度能减小到245nm,而在深冷异步轧制过程之中,铜合金板材由于附加剪切应变和低温下严重塑性变形造成较细的晶粒。因为铜合金板材在轧制变形过程中的晶粒生长和晶粒细化行为决定了超细晶粒材料的强度和延展性,所以当我们使用深冷异步轧制来制造平均晶粒宽度为230纳米,且具有层压结构的超细晶粒铜片。超细晶粒铜片中产生的形变孪晶等能使铜合金板材的抗拉强度与屈服硬度有极大的提高,使铜合金板材具有优良的机械性能。