碱性甘氨酸溶液浸出某低品位铜矿石中的铜试验研究

2022-10-19李启文谈定生邵庆阳王俊杰张利凡谢昀映邹秀晶

李启文,谈定生,2,陈 哲,邵庆阳,王俊杰,张利凡,谢昀映,邹秀晶,2

(1.上海大学 材料科学与工程学院,上海 200444;2. 上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.洛阳栾川钼业集团钨业有限公司,河南栾川 471500)

从铜矿石中提取铜有火法和湿法。火法是铜冶炼的主要方式,目前世界上80%的原生铜由火法生产[1];但火法的原料通常为铜的硫化矿且要求铜质量分数在10%以上,冶炼过程能耗高、有害气体排放量大[2-4]。而湿法具有成本低、能耗小、污染少、适宜处理低品位和难选复合矿石的特点,目前已得到广泛重视[5-6]。

湿法炼铜第一步是将铜从矿石中转入溶液。常用浸出剂有盐酸、硝酸和硫酸等无机酸[7-8],氨-铵盐[9-10]和微生物[11-12]等。用无机酸浸出,选择性稍差,且对环境有一定影响;氨的挥发性较大;生物浸出对环境要求较高且周期较长[13]。为此,近年来对用有机酸浸出铜有更多的尝试[14-15]。

甘氨酸作为有机酸对环境友好。试验研究了用甘氨酸从安徽铜陵某低品位铜矿石中浸出铜,以期探索一种绿色经济方式,实现低品位铜矿石的有效回收。

1 试验部分

1.1 试验原料

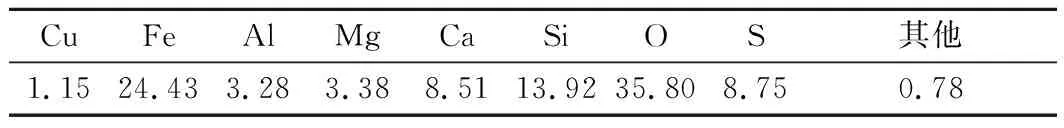

铜矿石:取自安徽铜陵某铜矿山,主要成分和铜物相分析结果分别见表1、2。

表1 铜矿石的主要成分 %

表2 铜矿石中铜物相分析结果

矿石中,铜质量分数为1.15%,脉石成分主要有Fe、Si、Ca、Mg、Al等,其中铁含量最高;原生硫化铜占93.04%,是铜的主要存在形式,次生硫化铜、氧化铜及可溶性铜较少。

1.2 试验仪器与试剂

主要仪器:85-2A型数显恒温磁力搅拌器(常州澳华仪器有限公司),雷磁pHS-3C型pH计(上海精密科学仪器有限公司),循环水式多用真空泵(郑州长城科工贸有限公司),722型可见分光光度计(上海精密科学仪器有限公司)。

主要试剂:甘氨酸、硫酸、氢氧化钠,均为分析纯,国药集团化学试剂有限公司。

1.3 试验原理与方法

甘氨酸是结构最简单的氨基酸,是一种对人体和环境无毒无害、易溶于水且难挥发的一元有机酸,结构式为H2N—CH2—COOH。在不同pH水溶液中,甘氨酸呈现不同的存在形式:当pH<2.35时,主要为+H3NCH2COOH阳离子;2.35

lgK=8.6;

(1)

lgK=15.6;

(2)

lgK=10.1。

(3)

根据配合物稳定常数,当NH2CH2COO-浓度足够大时,Cu2+趋向于生成稳定常数更大的Cu(NH2CH2COO)2。

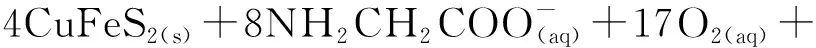

在碱性条件下,甘氨酸浸出原生硫化铜(黄铜矿)的反应为[18]:

(4)

可以看出,铜的浸出与甘氨酸浓度、溶液碱度及溶解氧浓度有关。

浸出方法:铜矿石磨细后过150目筛,然后在105 ℃下烘干。准确称取10 g冷却矿石粉加入到250 mL锥形瓶中。浸出剂加热至一定温度后倒入锥形瓶,水浴恒温,搅拌至设定时间,之后立即对浆液进行固液分离。浸出液和浸出渣分别用双环己酮草酰二腙和邻二氮杂菲分光光度法测定其中铜和铁含量,并计算浸出率。

2 试验结果与讨论

铜矿石中,铁是常见杂质,易随铜一起进入浸出液。浸出铜过程中需抑制铁的浸出以促使后续铜回收过程顺利进行。

2.1 甘氨酸浓度对浸出的影响

在浸出时间180 min、温度50 ℃、体系初始pH=11.0、搅拌速度450 r/min、液固体积质量比10/1条件下,甘氨酸浓度对铜、铁浸出率的影响试验结果如图1所示。

图1 甘氨酸浓度对铜、铁浸出率的影响

由图1看出:随甘氨酸浓度增大,铜浸出率升高;甘氨酸浓度为0.11 mol/L时,铜浸出率为77.78%,之后继续增大甘氨酸浓度,铜浸出率变化不大;铁浸出率受甘氨酸浓度影响较小,稳定在0.3%以下。碱性条件下,甘氨酸根作为配体可与铜发生配位反应而很难与铁发生反应,因而对铜有良好的浸出选择性,可实现铜、铁分离。综合考虑,确定甘氨酸浓度以0.11 mol/L为宜。

2.2 浸出时间对浸出的影响

在甘氨酸浓度0.11 mol/L、温度50℃、体系初始pH=11.0、搅拌速度450 r/min、液固体积质量比10/1条件下,浸出时间对铜、铁浸出率的影响试验结果如图2所示。

图2 浸出时间对铜、铁浸出率的影响

由图2看出:随浸出时间延长,铜浸出率升高;浸出150 min时达77.04%,之后再继续浸出,铜浸出率变化不大;铁浸出率在浸出180 min前一直很低,不超过0.5%。综合考虑,确定浸出时间以150 min为宜。

2.3 温度对浸出的影响

在甘氨酸浓度0.11 mol/L、浸出时间150 min、体系初始pH=11.0、搅拌速度450 r/min、液固体积质量比10/1条件下,温度对铜、铁浸出率的影响试验结果如图3所示。

图3 温度对铜、铁浸出率的影响

由图3看出:温度在30~70 ℃范围内,铁浸出率均在0.5%以下。低于60 ℃时,铜浸出率随温度升高而升高,高于60 ℃后,铜浸出率有所下降。温度升高有利于NH2CH2COO-生成,对浸出反应式(4)有促进作用,使铜浸出率升高[19]。在不同温度下,可溶性配合物甘氨酸铜的稳定区域随温度升高而缩小;在碱性介质中,温度升高易使可溶性甘氨酸铜转变为不溶性氧化铜[20]。温度升高还会降低浸出液中溶解氧浓度,不利于浸出反应式(4)进行。综合考虑,确定浸出温度以60 ℃ 为宜。

2.4 体系初始pH对浸出的影响

在酸性介质中,有氧存在条件下,浸出反应为[21]:

(5)

在甘氨酸浓度0.11 mol/L、浸出时间150 min、温度60 ℃、搅拌速度450 r/min、液固体积质量比10/1条件下,体系初始pH对铜、铁浸出率的影响试验结果如图4所示。可以看出,体系初始pH对铁浸出率影响很大:随pH升高,铁浸出率下降;pH≥5.0后,铁浸出率均低于0.5%。而铜的浸出反应在酸性和碱性条件下(根据反应式(4))都可以发生,只是浸出机制不同:铜浸出率在酸性条件下随pH升高而下降,在碱性条件下随pH升高而升高,pH为12.0时达89.72%。为抑制铁的浸出,应选择在碱性条件下浸出铜;同时,为防止碱性太强使甘氨酸铜转变为氧化铜[20],确定体系初始pH以11.0为宜。

图4 体系初始pH对铜、铁浸出率的影响

2.5 搅拌速度对浸出的影响

在甘氨酸浓度0.11 mol/L、浸出时间150 min、温度60 ℃、体系初始pH=11.0、液固体积质量比10/1条件下,搅拌速度对铜、铁浸出率的影响试验结果如图5所示。

图5 搅拌速度对铜、铁浸出率的影响

由图5看出:搅拌速度对铁浸出率影响较小,而对铜浸出率影响较大,随搅拌速度增大至450 r/min, 铜浸出率达最大,为88.95%。原因之一,浸出固体产物FeOOH附着在矿石颗粒表面,阻碍浸出剂离子NH2CH2COO-进入颗粒内部,增大搅拌速度可促使FeOOH从颗粒表面脱落;原因之二,搅拌速度增大可以加快体系中离子扩散速度;原因之三,搅拌速度增大可提高溶液中氧气溶解量[18]。这3种作用均有利于铜的浸出。但搅拌速度过大,会使少部分矿石颗粒黏附在反应器内壁,减少与浸出剂接触概率[22],影响铜浸出率。综合考虑,确定搅拌速度以450 r/min为宜。

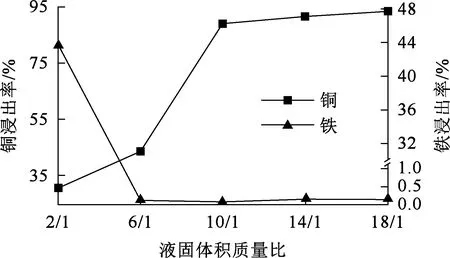

2.6 液固体积质量比对浸出的影响

在甘氨酸浓度0.11 mol/L、浸出时间150 min、 温度60 ℃、体系初始pH=11.0、搅拌速度450 r/min条件下,液固体积质量比对铜、铁浸出率的影响试验结果如图6所示。

图6 液固体积质量比对铜、铁浸出率的影响

由图6看出:铜浸出率随液固体积质量比增大而升高,液固体积质量比达10/1后,铜浸出率增幅变缓;液固体积质量比18/1时,铜浸出率达93.34%。液固体积质量比会影响体系黏度:液固体积质量比越小,固相相对较多,体系黏度越大,对离子扩散及氧的溶解都不利[17,23];另外,在甘氨酸浓度一定时,随液固体积质量比升高,体系中甘氨酸的量增加,这有利于浸出反应进行。由反应式(4)可知,铜的浸出会消耗OH-,导致溶液pH下降。在体系初始pH一定条件下,液固体积质量比越小,pH下降越明显。试验中发现,液固体积质量比为2/1时,浸出一定时间后浸出液pH降至2.4,此条件有利于铁的浸出;而液固体积质量比大于6/1后,浸出一定时间后浸出液pH均大于5.0,铁难以浸出。综合考虑,确定适宜的液固体积质量比为18/1。

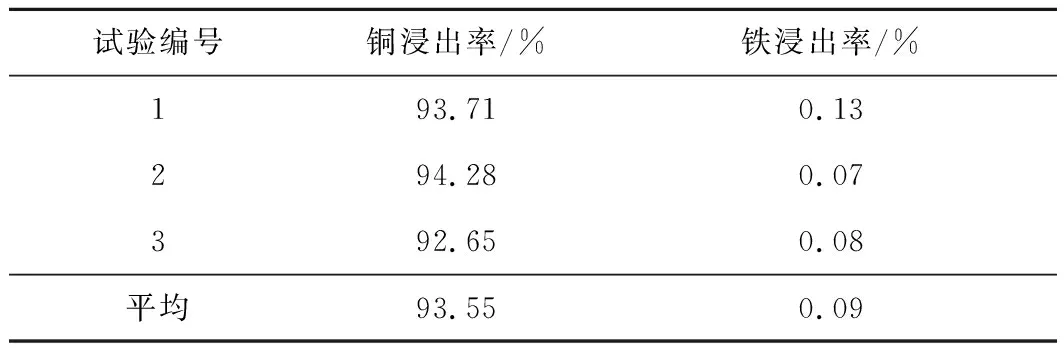

2.7 优化条件下的验证试验

根据单因素试验确定的优化条件为:甘氨酸浓度0.11 mol/L、温度60 ℃、液固体积质量比18/1、搅拌速度450 r/min、体系初始pH=11.0、浸出时间150 min,对10 g矿石进行3组浸出试验,结果见表3。可以看出,铜浸出效果较好,铁基本不被浸出。

表3 优化条件下的浸出试验结果

3 结论

在常压、碱性条件下,用甘氨酸从铜陵某铜矿石中浸出铜,铜浸出率可达93%以上,而铁被抑制基本不被浸出,铜与铁得到很好分离。甘氨酸无毒无污染,对环境友好。此法可为低品位、铁含量高的铜矿石资源的有效利用提供参考。