造船厂有机废气治理改造与实践

2022-10-19林翔福建龙净环保股份有限公司

文_林翔 福建龙净环保股份有限公司

随着《深入打好重污染天气消除、臭氧污染防治和柴油货车污染治理攻坚战行动方案》的提出,特别是针对臭氧污染防治攻坚战,要求将石化、化工、涂装、制药、包装印刷和油品储运销等作为VOCs重点减排领域,推进重点行业深度治理。船舶制造厂生产工艺流程中涉及钢材/型钢预处理、分段涂装等多道涂装工序,是涂装行业中的污染大户。针对船舶制造厂中不同工段产生的有机废气目前常用的治理方式有“预过滤+沸石转轮+蓄热式氧化炉”“预过滤+沸石分子筛/沸石转轮+催化燃烧、活性炭吸附+热空气脱附+催化燃烧”工艺等。其中,钢材/型钢预处理作为船厂第一道喷涂工艺,是提高机械产品和金属构件抗腐蚀能力的关键工作,在底漆预涂和烘干的过程中会产生有机废气。研究表明,目前上海各船舶制造厂主要以采用“活性炭吸附+催化燃烧”为主的方式去除钢材预处理过程中产生的废气,设备的净化效率可以达到90%以上。随着环保政策不断收紧,生产工艺的不断改进,以及活性炭废气处理后劲不足的缺点的逐渐暴露,原本的治理工艺已无法满足现在的环保要求,各大船厂开始进行废气治理设施的升级改造。本文以我国某船舶制造厂的钢材预处理生产线涂装废气治理设施的升级改造为例,分析现有治理设施存在的不足,提出相应的解决方案,为后续类似改造工程提供参考。

1 工程概况

该船舶厂主要生产各种成品邮轮、货船、海工等产品,年钢材用量约为80000t。设有单独的钢材/型材喷漆预处理车间,采用全自动流水线。钢材/型材经过除锈处理后,由辊道输送至喷漆室,采用两把自动喷枪进行喷漆工作;喷漆完成后,进入烘干箱烘干处理,在喷漆和烘干过程中均会产生大量有机气体。喷漆室与调漆室的废气统一送至有机废气治理设施进行处理。

改造前有机废气采用一层初效、两层亚高效过滤材料组合的形式干式过滤器+活性炭吸附+催化燃烧的治理工艺。其中第一级采用G4效率的过滤材料,第二级采用F6级效率的过滤材料,第三级采用F9级效率的过滤材料。经过一段时间的运行后发现,过滤材料的的更换频率高,炭床的处理效果明显下降,尾气异味越来越严重。打开炭床后,炭床迎风面附着一层蓝色的颗粒物。

2 项目分析

2.1 漆雾预处理方案的选择欠佳

一般来说,喷涂产生的漆雾治理主要采用装填有数层的过滤材料的过滤器进行过滤处理。根据项目现场使用的底漆材料,主要采用溶剂型无机硅酸锌车间底漆。该底漆主要由烷基硅酸酯、超细锌粉、颜填料、特种助剂、固化剂等组成,其体积固体分非常低,只有25%~28%,VOCs含量高达600~660g/L,并且要求主剂细度要≤5μm。相比于传统的环氧树脂类油漆,硅酸锌底漆含有超细锌粉,因此硅酸锌底漆喷漆废气中细粉尘浓度含量较高,且对最后一级过滤材料的要求较高。采用常规喷漆废气的预处理方式无法对超细锌粉进行有效的过滤,会导致锌粉逃逸至下一道废气处理装置中,影响后续工序的处理效果,使废气处理设备无法长期连续运转。

2.2 原设计废气浓度考虑与实际不符

设计废气浓度远小于实际工况浓度。“活性炭吸附+催化燃烧”的工艺适用于间断或不稳定状态的低浓度有机废气的治理,要求废气浓度小于200mg/m3,对于中高浓度有机废气的治理效果持续性较差。根据现场设备前端管道废气浓度的检测结果显示,喷漆室出来的废气浓度根据喷涂的工件的不同存在一定的波动,其中钢材喷涂时浓度较低约600mg/m3,型材喷涂时浓度往往偏高达到1200mg/m3,废气浓度较高。高浓度的有机废气容易导致活性炭吸附材料快速饱和,且需要更长的脱附时间。当活性炭的脱附时间保持不变,则会导致活性炭的吸附容量快速下降,导致最终的失效。

3 改造方案选型

3.1 预处理工艺选择

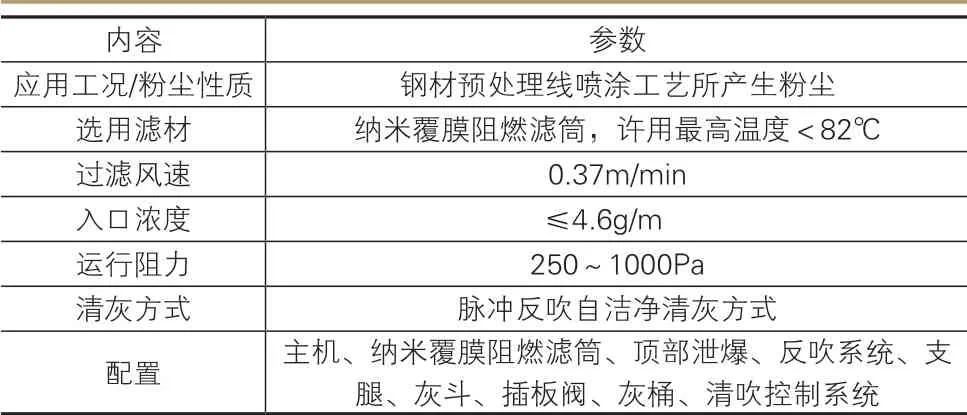

改造后的工艺采用“干式过滤器+滤筒除尘器”的方案,利用DPA漆雾过滤袋初步过滤还有粘性的漆雾和大颗粒粉尘,再采用配套压缩空气反吹的滤筒除尘器对细颗粒进行进一步的去除,解决频繁更换滤袋的问题,高效收集细小灰尘,保护废气处理设备,使废气处理设备能够长时间连续运转,并且能够减小系统阻力,运行维护成本更加低廉。滤筒除尘器设备主要参数见表1。

表1 滤筒除尘器选型参数

3.2 VOCs治理工艺选择

钢材预处理属于间歇性工作,喷漆室每日工作10h,在喷漆室作业过程中废气会持续稳定在高浓度(600~1200mg/m3)。废气成分分析报告显示,废气中污染物以甲苯、二甲苯等高燃烧热值的苯系物为主,因此改造方案采用蓄热式燃烧炉(RTO)直接对收集的废气进行燃烧降解后排放。采用蓄热陶瓷的情况下,当浓度持续600mg/m3时,RTO燃烧炉可以由高浓度废气维持自燃,无需补充燃料,可以实现环保达标稳定性和运行节能。

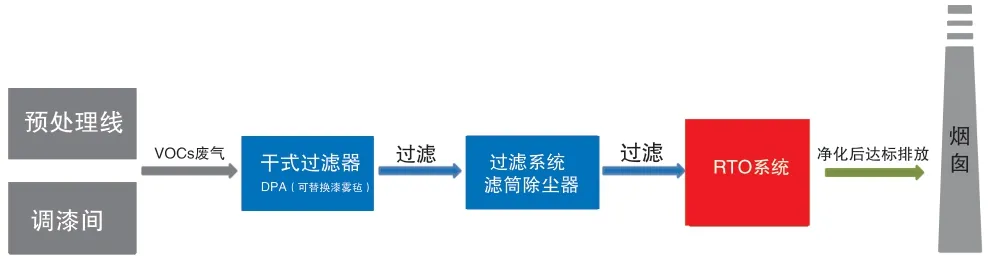

根据上述的工艺选择方案最终确定钢材预处理喷漆废气的系统流程(见图1)。预处理线喷漆车间和调漆车间的VOCs废气经过干式过滤器和滤筒除尘器进行漆雾和粉尘的过滤后,直接进入RTO系统高温燃烧净化后达标排放。

图1 钢材预处理喷漆废气系统流程图

4 工程特点及治理效果

该项目由于船厂使用油漆的特殊性,废气中粉尘浓度相比于漆雾的浓度更高,在漆雾预处理环节引入了滤筒除尘器对废气中细颗粒锌粉进行有效的去除和及时的清理,减少了过滤材料的消耗,节省预处理系统人力和物力方面的投入;有效的减少进入VOCs主要治理设备中细颗粒物的含量,避免后续处理设备发生堵塞。另外,由于油漆的原料组分中含有硅酸酯类物质,为了防止硅酸酯类物质在炉膛燃烧生成的氧化硅物质堵塞蓄热材料的孔道,采用防堵型蓄热体材料,在炉膛内部设置Y型粉尘收集部件,对燃烧后可能产生的粉尘进行有效收集与清理,同时防止气流反向吹扫时形成扬尘,延长设备的高效运行寿命。

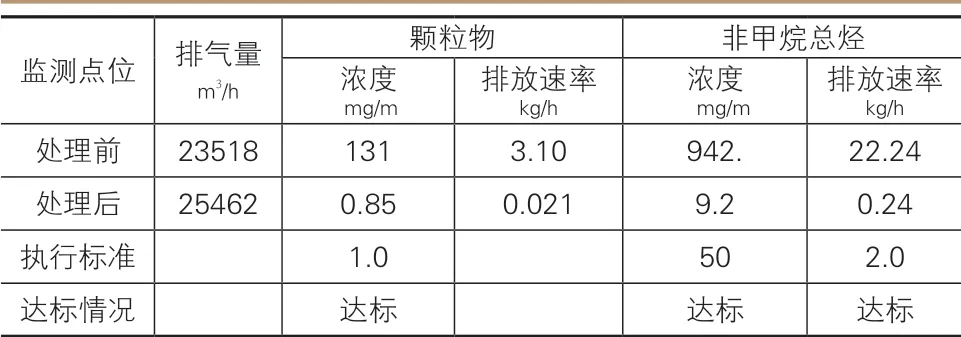

经改造后,滤筒运行过程中设备压力稳定有规律,RTO设备运行可实现自持燃烧,天然气耗只用在RTO设备开机升温阶段。对整个废气处理系统的治理效果进行监测,监测结果如表2所示。根据监测结果,采用滤筒过滤器可以保证进入RTO设备的粉尘浓度低于1mg/m3的要求,经过RTO设备的净化可以使废气达标排放,治理效果显著提升。

表2 预处理喷漆废气监测结果表

5 结语

针对采用溶剂型无机硅酸锌车间底漆进行喷涂作业的车间,除尘效果对其废气的治理结果具有一定的影响,采用“干式过滤器+滤筒除尘器”的预处理的方案不会导致滤筒糊袋,可以满足后续处理设备对废气粉尘处理的要求。采用蓄热式燃烧设备RTO进行末端处理可以在维持较低的能耗下对有机废气进行高效净化。相比于“过滤+活性炭吸附+催化燃烧”的工艺,“干式过滤器+滤筒除尘器+RTO”的治理工艺更适合于造船厂钢材预处理喷漆车间的废气治理。