火电厂SCR出口NOx浓度不均匀性分析及控制措施

2022-10-19李龙涛何永兵黄裕栋华电电力科学研究院有限公司

文_李龙涛 何永兵 黄裕栋 华电电力科学研究院有限公司

根据《煤电节能减排升级与改造行动计划(2014-2020年)》要求,在2020年燃煤机组氮氧化物(NOx)排放浓度控制在50mg/m3(标态、干基、6%O2)以下,而选择性催化还原(SCR)技术作为锅炉尾部烟气脱硝技术,其技术成熟,脱硝效率可达到90%以上,在火电机组脱硝控制中得到了最广泛的应用。 随着NOx排放总量控制约束越来越紧,部分燃煤电厂NOx排放浓度逐年下降,电厂实际运行中,SCR出口普遍出现NOx浓度分布不均现象,造成NOx超标排放及氨逃逸风险增加,同时不利于脱硝自动控制系统对喷氨量的反馈控制。

针对上述问题,结合笔者多年从事现场脱硝控制研究的实践,纯粹的技术控制难以实现良好的效果,SCR出口NOx浓度分布不均现象的解决需要完善的管理措施。本文从烟气流场、催化剂活性、烟气温度及氨氮摩尔比对SCR出口NOx浓度分布不均现象进行简要分析,同时对当前市场上的主要控制技术进行分析,提出技术中存在的不足,为后续人员的研究提供借鉴,并介绍一些关键的管理要点,为电厂管理人员完善并优化管理措施提供帮助。

1 SCR反应的基本原理

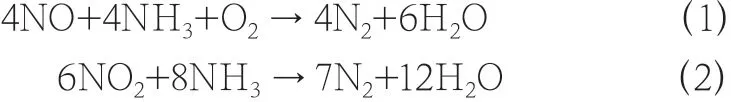

在SCR反应过程中,通过加氨(NH3)在催化剂作用下可以把NOx转化为空气中含有的N2和H2O。SCR反应中发生的主要化学反应为:

2 NOx浓度分布不均影响因素分析

2.1 烟气流场

烟气流速与入射角是造成催化剂冲蚀磨损的主要影响因素,一般设计要求第一层催化剂入口烟气流速相对标准偏差小于15%,烟气入射角小于±10°,过大的局部烟气流速使催化剂本体遭到气流与飞灰冲刷,催化剂寿命缩短,同时烟气速度大,烟气在SCR反应器内的停留时间短,催化反应进行不完全,导致SCR出口烟气中NOx含量偏高,而烟气流速偏小带来的最大问题是催化剂容易积灰堵塞,将进一步增强催化剂入口截面烟气流场分布不均现象。

2.2 烟气温度

反应温度决定反应物的化学反应速度,同时也决定催化剂的反应活性,随着反应温度升高,脱硝效率会出现先上升后下降现象。下降的主要原因是催化剂出现烧结,同时部分NH3出现氧化现象生成N2O。目前火电机组低负荷运行时间长,当燃煤煤质为高硫煤时,烟气中SO3含量高,烟气温度偏差大时,催化剂部分区域烟气温度可低于催化剂最低连续运行温度,造成SCR出口NOx浓度偏高,同时容易生成硫酸氢氨,对催化剂及后续设备均产生不利影响。

2.3 氨氮摩尔比

氨氮摩尔比指为脱除1mol氮氧化物需要匹配的氨量。一般在SCR工艺中,稀释后的NH3通过布置于喷氨格栅上的喷嘴进入烟气中,喷射的氨量与烟气中的NOx达到合适的氨氮摩尔比对NOx的脱除至关重要,合适的氨氮摩尔比可以获得更高的脱硝效率。

催化剂入口氨氮摩尔比分布不均对SCR脱硝效率影响较大,一般设计要求第一层催化剂入口氨氮摩尔比相对标准偏差小于5%。SCR系统投运后,催化剂入口的氨氮摩尔比分布主要取决于喷氨格栅处的喷氨量与烟气中NOx通量(通量指单位面积中烟气流速与NOx浓度的乘积)的匹配,目前脱硝控制系统控制逻辑一般采用固定氨氮摩尔比进行喷氨量调节,当分区域布置的喷氨格栅喷氨量无法有效跟踪匹配本区域实际NOx通量时会造成第一层催化剂入口局部区域氨氮摩尔比偏大或偏小,SCR出口NOx浓度分布出现不均匀现象。

2.4 催化剂活性

催化剂是SCR系统的核心。根据国际纯粹化学与应用化学联合会1981年的定义,催化剂是一种改变反应速率但不改变反应总标准吉布斯自由能的物质。从理论上看,催化剂的催化作用可以保持不变,催化剂可以无限时间使用,但实际运行中,烟气状态及化学组成会造成催化剂发生钝化与中毒,描述催化剂性能的一个重要指标是催化剂活性,反应了催化剂脱除氮氧化物的能力。

气流磨蚀、孔道堵塞、碱金属中毒和有效活性成分损失是催化剂活性下降的主要原因。SCR反应器中,烟气状态及化学组成分布不均匀对同层催化剂不同模块的活性影响不同,导致催化剂活性的不均匀性衰减,当烟气流经催化剂时,不同活性的催化剂对氮氧化物的脱除率不同,SCR出口NOx浓度分布出现不均匀现象。

3 控制措施

SCR出口NOx不均匀现象的出现往往是多种因素的相互耦合作用造成的,在控制措施上可以分为技术措施与管理措施两种。

3.1 技术措施

3.1.1 前端控制

锅炉燃烧过程中,因机组运行工况的变化、尾部烟道换热不均等原因可能造成SCR入口烟气温差大、烟气流场均匀性差,建议可通过锅炉燃烧调整、改善吹灰等措施进行改进,实现前端控制与尾部SCR脱硝的协同控制。

3.1.2 SCR入口烟道流场优化

在烟气超低排放改造中,因现场布置条件的约束,省煤器出口至SCR反应器第一层催化剂入口的烟道存在多处转弯或截面突变现象,烟气流场往往达不到设计要求,为保证SCR出口浓度场的均匀性,应进行SCR入口烟道流场优化。

SCR入口烟道流场优化主要需考虑:除去烟气中较大颗粒飞灰,减少催化剂的飞灰磨损;控制喷氨格栅入口烟气流场均匀性,保证催化剂入口氨氮摩尔比均匀性,同时为喷氨优化调整创造条件;控制催化剂入口烟气流场均匀性达到设计要求。

SCR入口烟道流场优化主要是导流板与整流格栅的优化,一般通过数值模拟与冷态模拟实验进行均流与混合技术的研究,因网格划分、假设条件等对数值模型精度影响很大,SCR数值模拟需要通过冷态模拟实验进行校核验证。工程施工中,导流板普遍存在安装精度不高的问题,造成催化剂入口烟气流场达不到设计要求,建议导流板施工完成后及时进行现场冷态流场测试以保证SCR入口烟道流场优化实现预期目标。

3.1.3 高效喷氨混合系统

SCR入口烟道内的导流板和整流格栅主要用于调节烟气流场分布,对烟气中氨氮摩尔比分布调节作用不明显,而高效喷氨混合系统可有效调节氨氮摩尔比分布。工程上主要有三种喷氨混合装置,即线性控制式、分区独立喷氨式、混合式。

线性控制式喷氨混合装置控制简单,压降小,主要缺点是只能调节喷氨支管上的稀释氨流量,各个喷管上的所有喷嘴流量不能单独调节,对多变烟气的适应性较差。分区独立控制式喷氨混合装置属于线性控制式的改进优化,通常将喷氨区域烟道截面划分成数十个区域,每个区域的喷氨量可独立调节,对烟气的适应性增强,工程上已广泛采用分区独立控制式。

混合式喷氨混合装置在单独喷氨格栅的基础上,为增加稀释氨与烟气中氮氧化物的有效混合,利用混合器加强气体扰动,达到最佳湍流混合,已应用于国内外SCR工程中的混合器有FBE公司的涡流混合器、巴克-杜尔公司的三角翼混合器、托普索公司研发的星形混合器等。

针对不同工程特点,应结合氨气与氮氧化物的有效混合距离、SCR入口烟道长度及布置方式、压降要求、建设投资、运行维护成本等因素,选择适合现场需求的高效氨喷射混合系统。

3.1.4 喷氨优化调整

SCR系统投运后,随着锅炉燃烧方式的改变、喷氨格栅喷嘴堵塞、催化剂钝化、喷氨调节阀流量特性变动等造成催化剂入口截面氨氮摩尔比分布不均,通过定期调节SCR入口烟道喷氨支管的阀门开度实现氨量分配与烟气中的NOx通量相匹配,使其处于合适的氨氮摩尔比附近可改善SCR出口NOx浓度不均匀现象。

定期喷氨优化调整往往在特定负荷、特定运行工况下进行喷氨量调节,而固定的喷氨量分配显然无法有效适应现场多变的工况。根据大量现场喷氨优化调整经验来看,喷氨优化调整效果持续性不佳,无法长期维持SCR出口NOx浓度分布均匀性。

3.1.5 智能分区喷氨技术

智能分区喷氨技术可实时跟踪NOx通量变化,自动调节喷氨量,有效降低SCR出口NOx分布不均现象,具有良好的发展前景。

(1)系统组成

智能分区喷氨技术是基于流场优化、喷氨分区控制、多点NOx测量、喷氨总量先进控制等,开发的脱硝一体化改造方案。主要分为流场优化、先进测量系统、分区执行机构和先进控制系统四大部分。

流场优化主要针对烟道导流板、混合器进行优化改造;先进测量系统包括NOx/O2分区测量系统、SCR出口NOx/O2浓度混合测量系统、SCR入口NOx/O2浓度混合测量系统;分区执行机构是指喷氨格栅分区自动控制装置,在SCR入口烟道处将SCR脱硝装置沿宽度方向分为若干区,每个区设置1组自动调节阀,用于分区喷氨量的自动调整;先进控制系统主要包括喷氨总量先进控制系统、喷氨格栅均衡分区精准喷氨控制系统。

智能分区喷氨技术的核心是控制系统的开发。一方面,结合锅炉燃烧参数(给煤量、锅炉出口氧量、机组负荷、主蒸汽量、磨煤机运行方式等),加入预判前馈信号,解决SCR入口NOx测量滞后的问题;另一方面,通过对运行工况进行分析,输出不同的前馈与反馈控制系数,从而更准确的输出喷氨量调节指令,同时基于喷氨扩散模型、催化剂性能分布模型,考虑SCR出口NOx浓度的实时测量值,结合SCR出口NOx浓度的历史数据,建立最佳的SCR出口NOx浓度均衡控制模型。

(2)存在的问题及解决措施

SCR反应器进出口分区数量的合理性及烟气采样的准确性有待提高; SCR入口NOx通量因负荷、煤质变动而发生较大波动时,无法快速做出响应,及时调节喷氨量;系统运行稳定性欠佳,维护工作量大; SCR出口CEMS的NOx浓度对烟囱环保排放口CEMS的NOx浓度跟踪性能欠佳。

建立准确的SCR入口NOx通量变动预测模型,用于脱硝系统喷氨量前馈控制,提高喷氨系统对机组变工况的适应性;烟气成分分析仪对氮氧化物的快速准确测量是智能喷氨控制技术的关键,可考虑缩短烟气采样管线,增大采样速度等措施;SCR入口烟气流场及NOx浓度场分布是影响喷氨分区合理性的关键因素,可考虑在喷氨格栅上游加设大尺度静态混合器,降低喷氨分区难度及分区不合理导致的负面影响;优化喷氨控制系统,提高SCR出口NOx浓度对烟囱环保排放口NOx浓度的跟踪性能。

3.2 管理措施

3.2.1 全流程的管理措施

SCR系统在进行设计阶段,设计人员必须充分考虑锅炉类型、燃料和灰渣的成分、飞灰量、SCR入口的烟气参数、催化剂类型等影响因素,良好的SCR系统设计是保证SCR出口NOx均匀性的前提。在SCR装置的施工安装阶段,施工人员应提高安装精度,严格按图施工,为脱硝系统投运后的良好运行及后续优化改进打下基础。在SCR催化剂运行过程中,应严格按照运行规程进行SCR系统操作,对运行温度、吹灰系统、SCR区域温度及阻力等进行有效管控。机组大修前后,检修人员应对SCR装置中的喷氨格栅、导流板、混合器、催化剂等进行全面检查并及时处理异常,积灰堵塞、磨损严重的催化剂应及时进行再生或更换。SCR出口NOx浓度不宜设置过低,较高的NOx浓度可有效降低SCR出口NOx浓度不均匀分布,同时减少氨耗量,SCR出口NOx浓度设置为35~45mg/Nm3比较适宜。

3.2.2 评价体系

目前,SCR脱硝系统的技术改造众多,但缺乏一套系统科学的评价体系,造成管理方在项目实施中难以有效量化管控。建立一套科学的评价体系,有效评估喷氨优化调整及智能分区喷氨实施的效果,如以空预器阻力增加速率考核氨逃逸变化情况,以SCR出口NOx浓度对环保排放口NOx浓度的跟踪性能评价喷氨控制系统的优化效果等,可有效加强对项目实施方的监督,对于提高整个行业的技术水平进步是有利的。

4 结语

SCR出口NOx浓度分布的影响因素主要包括烟气流场、烟气温度、氨氮摩尔比、催化剂活性,各个因素相互耦合,找出影响NOx浓度不均匀分布的主导因素是关键,同时为控制措施的选择提供了方向。

前端控制、SCR入口烟道流场优化、高效喷氨混合装置、喷氨优化调整、智能分区喷氨技术和催化剂再生是改善SCR出口NOx浓度不均匀分布的主要技术措施,技术措施与管理措施的协同作用是有效控制SCR出口氮氧化物浓度分布的关键。

建立一套科学的评价体系,有效评估喷氨优化调整及智能分区喷氨实施的效果,对于行业的良性发展具有极大意义。