考虑变曲率弯道的重载车辆主动防侧翻模型预测控制

2022-10-18卢彦博庄伟超殷国栋梁晋豪任彦君冯吉伟

卢彦博 庄伟超 殷国栋 梁晋豪 任彦君 冯吉伟

(东南大学机械工程学院, 南京 211189)

随着城市化进程发展,复杂多样的道路如高速匝道、大曲率转弯路口都极易发生侧翻事故.侧翻事故的严重性往往是毁灭性的,在所有人-车-路交通事故中,侧翻事故的致死率最高.尤其是对于越野车和重型卡车等重载车辆受限于载荷质量大、车辆重心高、执行器响应有延迟等问题,在极限工况下极易产生车身侧倾的严重偏移,从而引发事故.目前,对防侧翻的研究分为2个方向:①检测侧翻事故的趋势,为驾驶员提供预警;②车辆辅助系统直接对车辆进行转向或者制动控制.如何及时准确地获取这些复杂的车辆内外部环境,并通过车辆底盘进行高效稳定的控制,一直是广大学者研究的热点.

针对如何提高车辆的防侧翻性能,国内外学者都进行了大量的研究.Zhang等[1]研究了在不同激励路面下,非簧载质量对车辆侧翻稳定性的影响,利用防侧翻分层控制器,通过输出额外横摆力矩提升车辆的防侧翻能力.Rath等[2]和Akar等[3]着重研究了横向载荷转移率(LTR)作为侧翻因子如何在车辆行驶过程中体现车辆将要发生侧翻的趋势.Imine等[4]运用鲁棒高阶滑膜观测器解决了传感器在预测侧翻因子LTR时,错误估计车辆行驶状态参数的问题.祁炳楠等[5]设计了基于能量法的分布式驱动电动汽车防侧翻策略,有效抑制了整车在侧倾平面的运动.

然而,多数学者局限在运用单个控制器如横摆力矩或前轮转角对车辆进行稳定性控制,但单纯地考虑一种控制器极易改变车辆的行驶轨迹和影响车辆的侧向稳定性,如何将转向和制动完美结合,降低两者之间的耦合关系一直是难以逾越的难题.Ataei等[6-7]设计了可以同时运用在三轮和四轮的自适应集成稳定性控制架构,通过控制车辆的差动制动、扭矩矢量和主动转向,从而保证车辆的防侧翻和防侧滑性能.郭俐彤[8]提出了基于神经网络的侧翻预警算法,并设计了后轮主动转向和横摆力矩结合的SUV防侧翻集成控制器.Li等[9-10]设计了基于模型预测控制的分层控制方法,通过合理分配横摆力矩控制,从而同时达到车辆防侧翻和防侧滑的集成控制.邵可[11]考虑系统不确定性的影响,设计了自适应防侧翻鲁棒控制策略.

模型预测控制(MPC)是一种近年来被广泛讨论的反馈控制策略算法,其优势在于通过数学模型能预测未来一段时间的车辆状态,并对状态量和输出量给予恰当的约束.文献[12-13]运用模型预测控制算法,通过集成控制每个轮胎的力矩达到防侧翻、防侧滑、驱动防滑以及操纵性改善等目标.文献[14-15]基于滑膜理论设计非线性滑膜侧倾角观测器,把前轮转向角和四轮制动力矩作为控制输入,利用附加偏航力矩防止车辆侧翻.Li等[16]建立了车辆状态观测器,用于实时估计车速、路面附着系数等参数.张利鹏等[17]分析了轮毂电机汽车的失稳机理,设计了基于模型预测控制的前轮主动转向控制器.

为此,本文建立了考虑侧倾平面的重型车辆三自由度动力学模型,以横向载荷系数为参考指标,设计了自适应模型预测分层控制器以应对不同的控制策略.建立了易发生侧翻事故的变曲率弯道场景,将提出的防侧翻算法嵌入到硬件在环实验(HIL)中,与线性二次调节器(LQR)算法进行实验对比,验证了所提出算法的有效性.

1 车辆动力学模型

1.1 三自由度车辆动力学模型

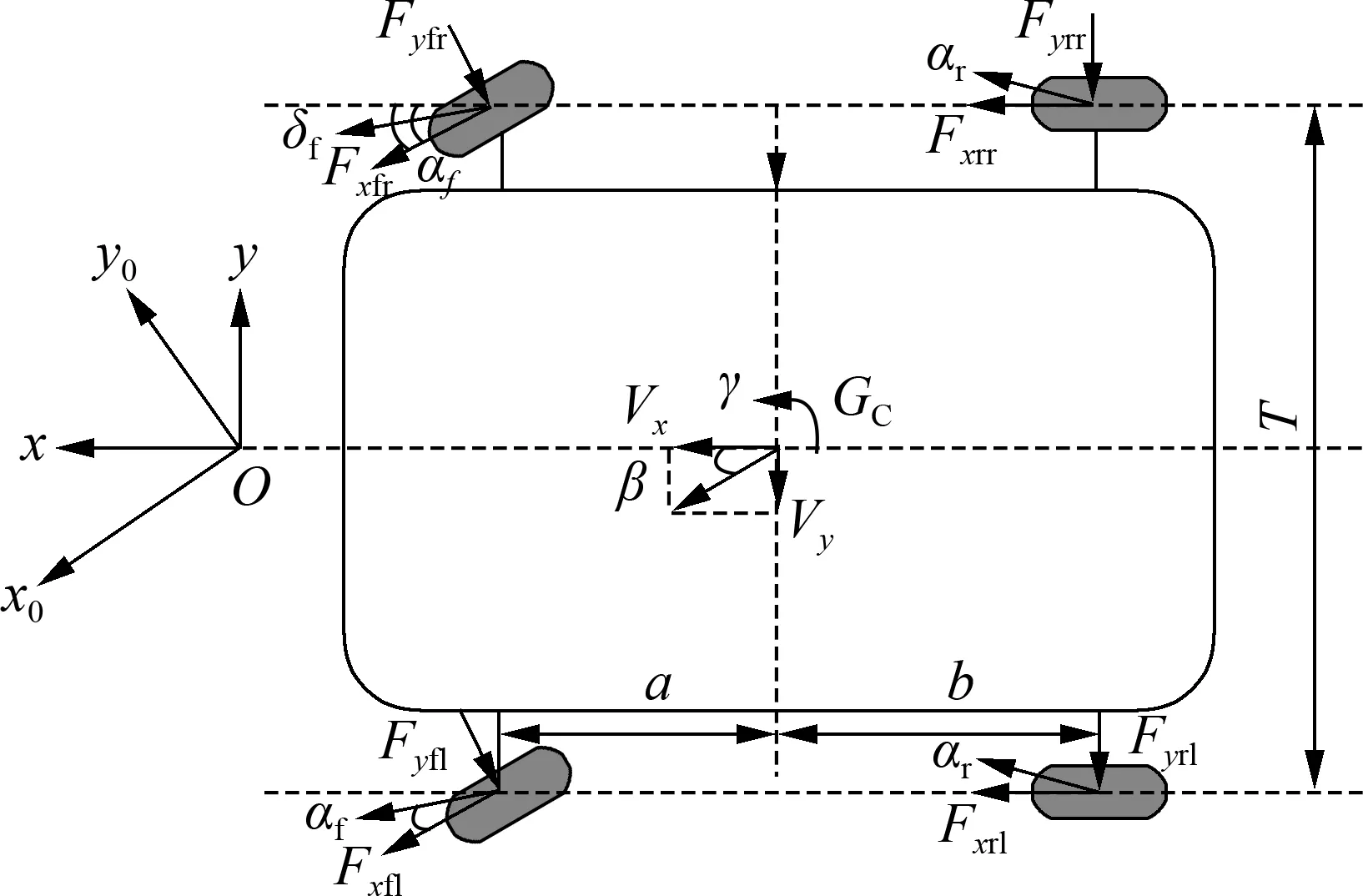

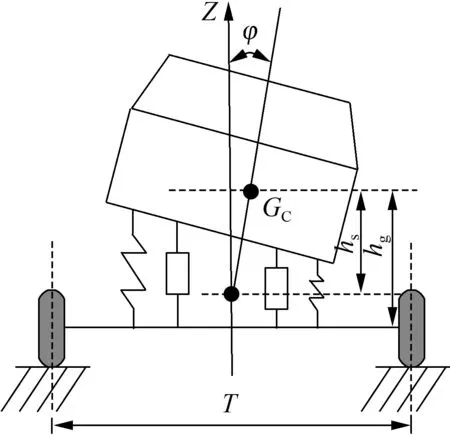

首先建立线性三自由度车辆动力学模型,该模型包含车辆的侧向运动、横摆运动以及侧倾运动.为了简化算法和计算量,本文忽略转向系影响,以前轮转角为输入,忽略车辆俯仰运动、垂直运动以及空气阻力的影响.动力学模型示意图如图1所示.图中,xoy、x0oy0和GC分别代表地面坐标系、车辆坐标系和车辆质心;β为质心侧偏角;T为车轮轴距;Fxi和Fyi(i=fl,fr,rl,rr)分别为每个车轮的左前、右前、左后、右后纵向力和侧向力.

(a) 横摆平面

(b) 侧倾平面

整车侧向运动平衡方程为

(1)

(2)

式中,m为整车质量;ms为车辆簧载质量;δf为前轮转角;Fyf、Fyr分别为前、后轮总侧向力,并假设其作用区域都在线性区完成;ay为质心处侧向加速度;hg为质心到地面的距离;αf、αr分别为前、后轮侧偏角;kf、kr分别为前、后轮轮胎侧偏刚度.

整车横摆运动平衡方程为

(3)

忽略非簧载质量对侧倾运动的影响,簧载质量侧倾运动平衡方程为

(4)

(5)

(6)

式中,Vx、Vy分别为纵向、侧向速度.

1.2 侧翻因子LTR

车辆发生侧翻主要是由于其横向稳定性受到各种因素的影响,如进入弯道车速过快,侧向风干扰,轮胎胎压不足或是行驶在对开路面等恶劣道路环境下.然而,在多数情况下发生侧翻是由于某一侧的车身完全脱离地面,常规的侧翻因子指标是横向载荷转移率,该参数可以较好地反应车辆的行驶状态是否会产生侧翻,其由车辆左侧与右侧垂直载荷的差值除以车身重量可得,即

(7)

式中,Fl和Fr分别为轮胎左右两侧的垂直载荷.

当左右轮胎载荷相等时,LTR=0,车辆处于安全状态;而当发生侧翻时,两侧车轮垂直载荷发生转移,当一侧车轮离开地面,此时LTR=1,因此,即使车型不同,汽车行驶条件发生变化,侧翻指标阈值也可确定,从而检测车辆是否有侧翻的危险.为了防止汽车发生侧翻,必须阻止车轮离开地面.一旦车轮离开轮面,将很难进行稳定控制并保证车辆不发生侧翻,在大多数情况下选取LTR阈值为0.9,即当LTR>0.9时,认为车辆存在侧翻危险,需要进行侧翻预警.本文利用实时监测的LTR值触发不同的底盘控制策略,从而达到理想的控制目标.

在计算LTR的实时值时,由于汽车行驶状态下左右两侧车辆垂直载荷不断变化且不易测量,为便于计算,将LTR定义式(7)代入到三自由度模型计算.可得力矩方程为

(8)

进一步推导得

(9)

则车辆侧翻指标LTR可由下式计算得到:

(10)

为了减少计算量,最终侧翻因子LTR可以简化为

(11)

2 自适应模型预测集成控制策略

2.1 参考模型

(12)

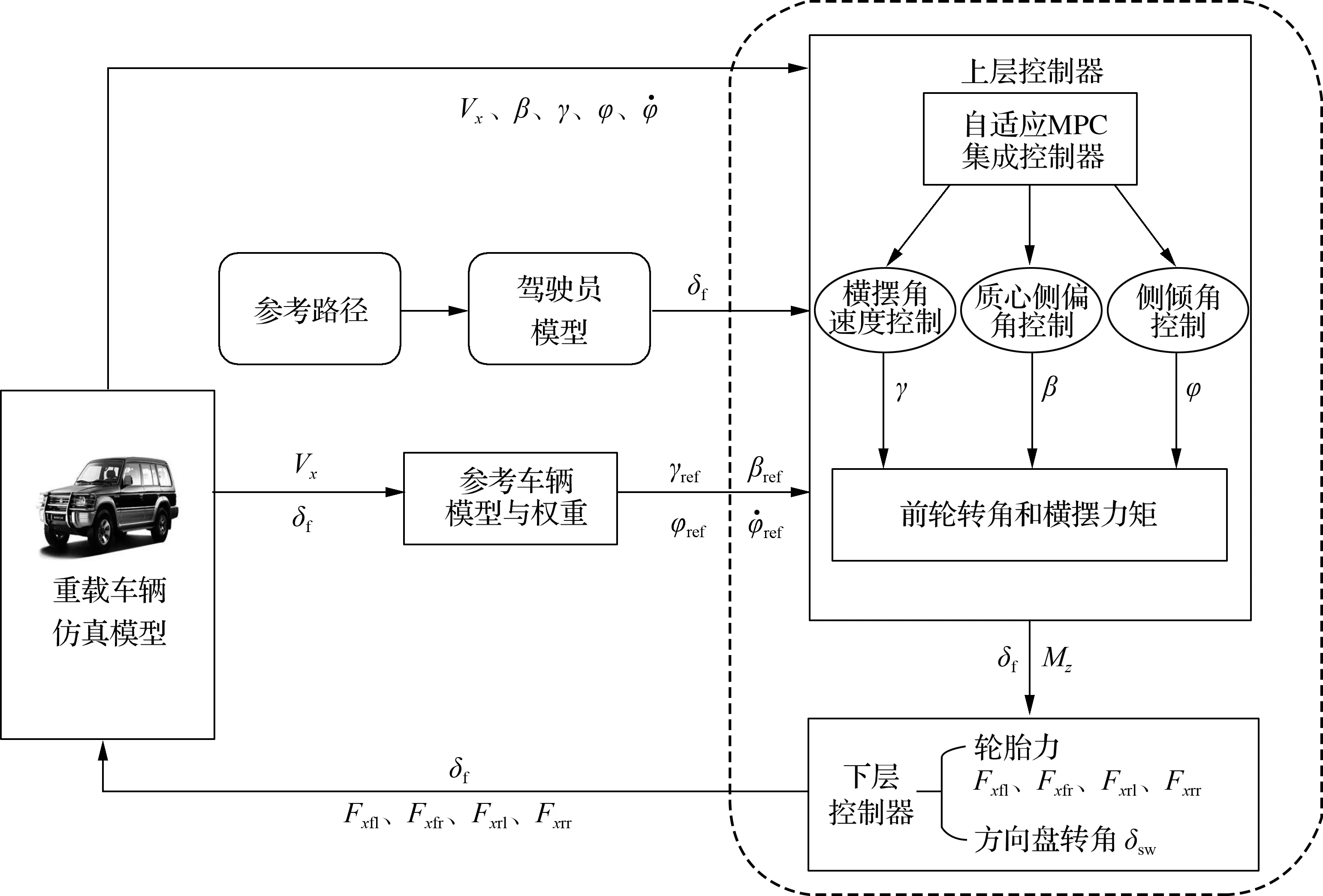

图2 自适应模型预测防侧翻控制架构

式中,K为稳定性系数.考虑到地面附着系数μ的约束,横摆角速度的上限为

(13)

式中,sgn(δf)函数用于保证当前轮转角为0时,γref的返回值也为0.理想质心侧偏角βref的理想公式也可以通过二自由度动力学模型得出:

(14)

2.2 上层MPC控制器

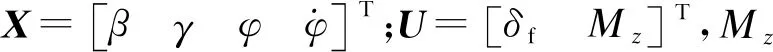

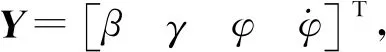

将车辆的横向运动、横摆运动以及侧倾运动建模后,搭建了包含4个状态变量和2个输出量的状态方程,其公式如下:

(15)

Y=CX

(16)

将状态方程离散化后,离散形式如下:

ΔX(k+1)=AdΔX(k)+BdΔU(k)

(17)

U(k)min≤U(k)≤U(k)max

ΔU(k)min≤ΔU(k)≤ΔU(k)max

考虑到在不同侧翻因子范围下车辆的安全需求也存在差异,本文所设计的控制器应采取不同的控制策略,以应对车辆的横摆稳定性和防侧翻性能需求.控制器依据侧翻因子LTR的实时检测值,实时调整对应于状态量横摆角速度、质心侧偏角、侧倾角和侧倾角速度的权重配比.当侧翻因子LTR的实时检测值在(-0.7,0.7)区间时,车辆不会存在侧翻的风险,控制器将侧重点放在车辆横摆稳定性控制上,则

当侧翻因子LTR超过这个安全范围时,车辆极易发生侧翻事故,控制器则会将主要控制目标放在侧倾平面的控制上,从而保证车辆的防侧翻性能.经过调整,此时的权重配比为

考虑将轮胎椭圆附着极限加入到约束中,即

(18)

式中,Fxmin、Fz和Fy分别为每个轮胎的最小纵向力、垂向载荷力和侧向力.

经过估算后,最小直接横摆力矩Mzmin=-2 kN, 最小直接横摆力矩增量ΔMzmin=-100 N.进而得到最后的代价函数方程为

(19)

式中,Np为预测时域;Nm为控制时域,且保证Nm≤Np;Y(k+i)为输出量;R(k+i)为参考输出;Pu为控制变量从时刻k到时刻k+i的权重.其中,控制器得到的前轮转角直接输入到CarSim模型中,而额外横摆力矩需要分配到各个胎中以满足控制需求.

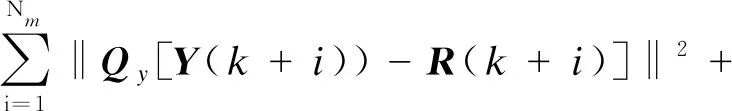

2.3 下层控制器

(20)

设定绕Z轴逆时针为正,Fxfl、Fxfr、Fxrl、Fxrr分别为左前轮、右前轮、左后轮和右后轮在X轴上的纵向力;r为有效轮胎半径.同时,求得的前轮转角信号δf也需转换成相应的方向盘转角信号δsw,并输入到相应的执行器中.本文所设计的自适应MPC控制器算法流程如下:

① 建立基于横摆平面和侧倾平面的三自由度重型车辆动力学模型,并将连续状态空间方程离散化.

② 设计二自由度理想模型得到理想横摆角速度和理想质心侧偏角,将这2个值与实时测量得到的侧翻因子LTR值输入到设计的控制器中.

③ 本文设计的自适应MPC控制器根据实时的LTR值采取不同的控制策略,输出相应前轮转角和额外横摆力矩来保证车辆的主动安全.

④ 下层控制器将得到的额外横摆力矩以纵向力的形式平均分配到每个轮胎.

3 联合仿真

为了验证所提出算法的有效性,本文采用了CarSim/Simulink联合仿真平台.所仿真车辆的参数和数据都经过了验证,保证CarSim数据库里的参数与Simulink参数尽可能吻合.针对SUV车型质心高的特性,本文将CarSim中C-class Hatchback车型的重心高度提高,以满足实验车辆更易产生侧翻的需求.为了验证本文设计的自适应MPC算法具有可预测性和最优控制的优点,本文添加了LQR控制算法作为对比.LQR与本文所设计的MPC算法不同之处在于:LQR控制器将所有理想状态调节为0,而自适应MPC控制器则是根据轨迹将系统误差调节为0,所以MPC控制器可针对状态量实时提出相应的控制策略.LQR算法的代价函数J为

式中,x为状态量;u为输入量;Q、R为权重系数.状态量x可以通过u=-Ψx求出,Ψ为反馈增益矩阵.

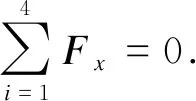

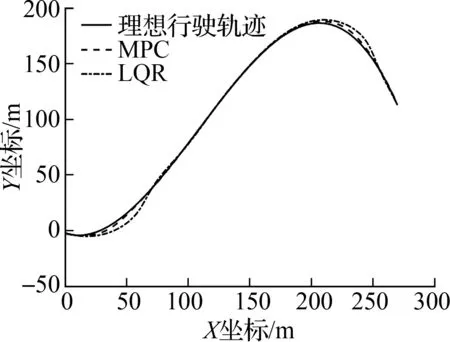

为验证该控制器在实际道路工况中是否具备防侧翻性能,本文设计了与现实生活中类似的变曲率高速匝道场景进行验证,如图3所示.

图3 变曲率道路轨迹

该路径为经过曲线拟合得到的完整道路路径.通过车辆参数Vx、a0、Gd、Yref、τp在单点预瞄公式下可以得到车辆前轮转角输入值,其中,Yref为参考路径;a0、Gd、τp分别为比例因子、转向比例增益和驾驶员预瞄时间.其公式如下:

(21)

式中,Td为驾驶员时滞.

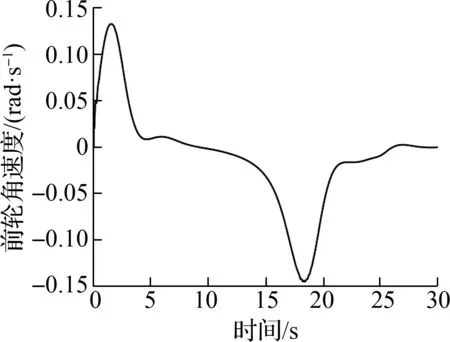

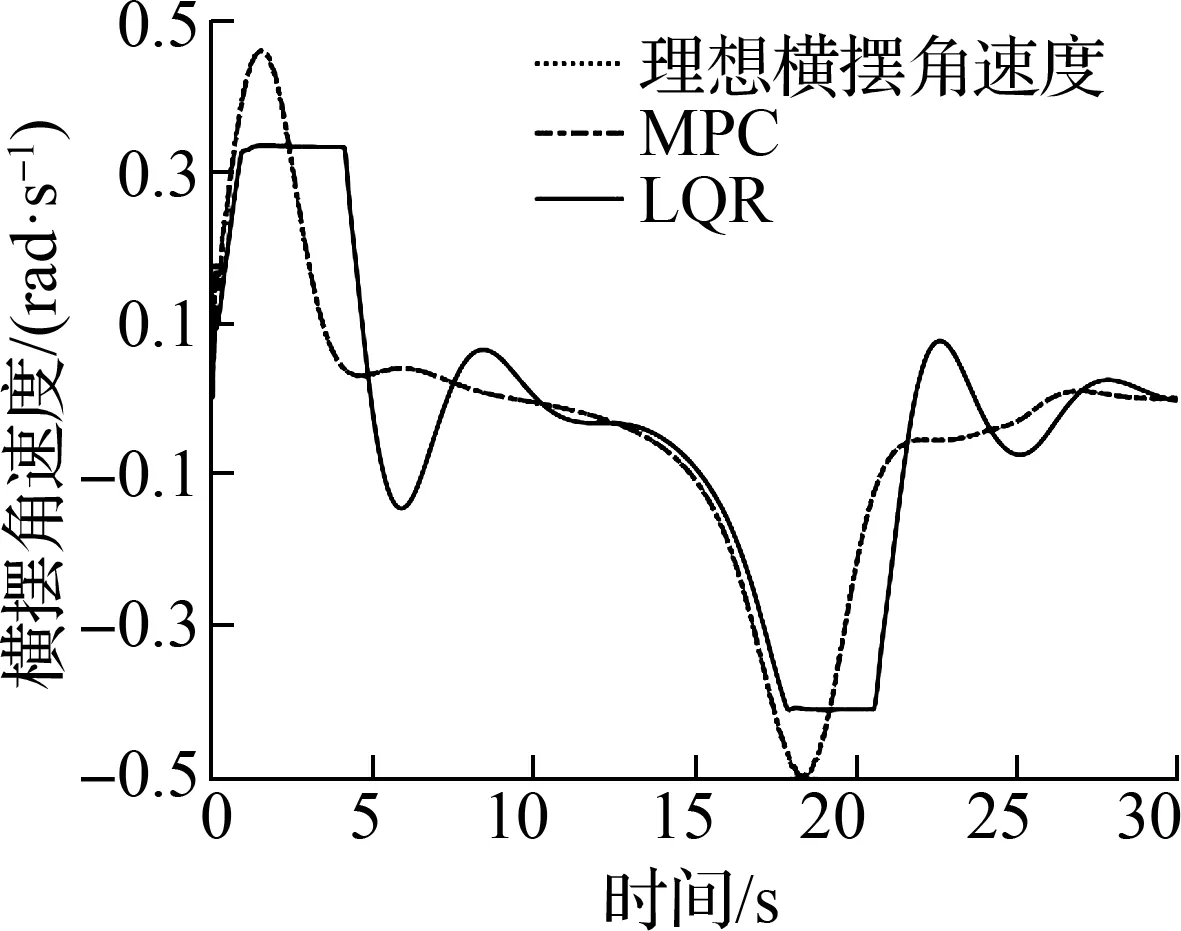

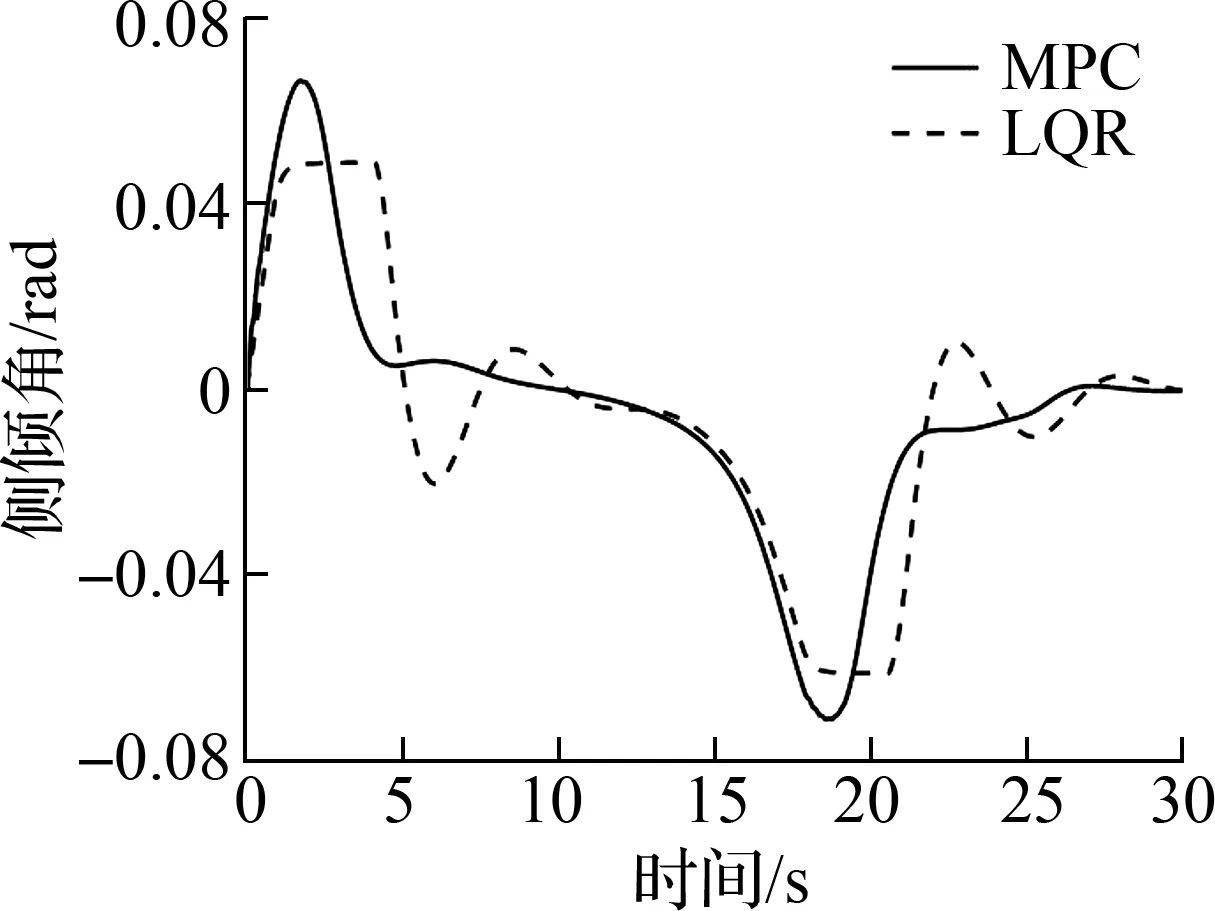

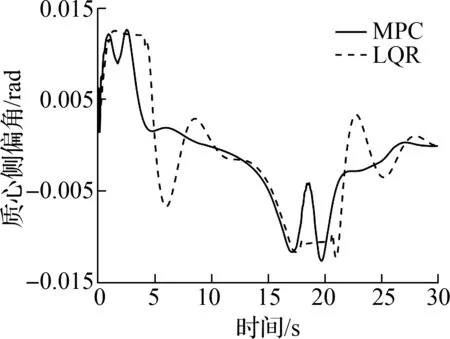

图4(a)为该轨迹下的前轮转角值,图4(b)~(f)为仿真实验数据图.由图4(b)可以看出,仿真实验中所提出的控制器可以较好地跟踪理想横摆角速度,而LQR控制器在4.5 s时由于转角过大,横摆角速度难以实时跟踪,从而使车辆偏移了理想轨迹.图4(c)为侧翻因子LTR图,MPC控制器表现出了强大的预测前方道路信息的功能,相比较于LQR控制器,MPC控制器可以更早地对车辆进行防侧翻控制,这对该控制器在现实场景下的应用是极其重要的.图4(d)、(e)为重载车辆的侧倾角和质心侧偏角状态图,可以看出所提出的控制器将其都控制在合理范围内,其中侧倾角和质心侧偏角都分别小于4°和0.5°,保证了车辆的防侧翻性能和稳定性.图4(f)为车辆行驶轨迹图,由图可见,相比于传统的LQR控制器,车辆通过MPC控制器可以更好地跟踪参考路径.

(a) 前轮转角输入

(b) 理想横摆角速度

(c) 侧翻因子LTR

(d) 侧倾角

(e) 质心侧偏角

(f) 车辆行驶轨迹图

4 HIL硬件在环实验

为了验证本文所设计的算法可以同时达到重型车辆的横摆稳定性以及防侧翻性能,将设计的自适应MPC算法嵌入在基于dSpace和NI-PXI的HIL平台中.在HIL平台中,本文首先搭建了CarSim和各I/O接口通信协议的Labview试验台;然后将Matlab/Simulink软件嵌入到dSpace底层执行器进行实时计算;同时,dSpace底层执行器接受方向盘转角环的信号.所有信号都通过CAN总线传输,确保数据接收的一致性.本文所用的HIL防侧翻实验台架如图5所示.

图5 HIL防侧翻实验台架

本实验台架包括带有C-EPS的转向系统、用来嵌入整车模型以及环境模型的PXI实时系统和快速原型dSpace底层控制器.基于HIL台架,验证了本文所设计的基于防侧翻的MPC算法相比于LQR算法在DLC工况和变曲率匝道工况下的有效性.

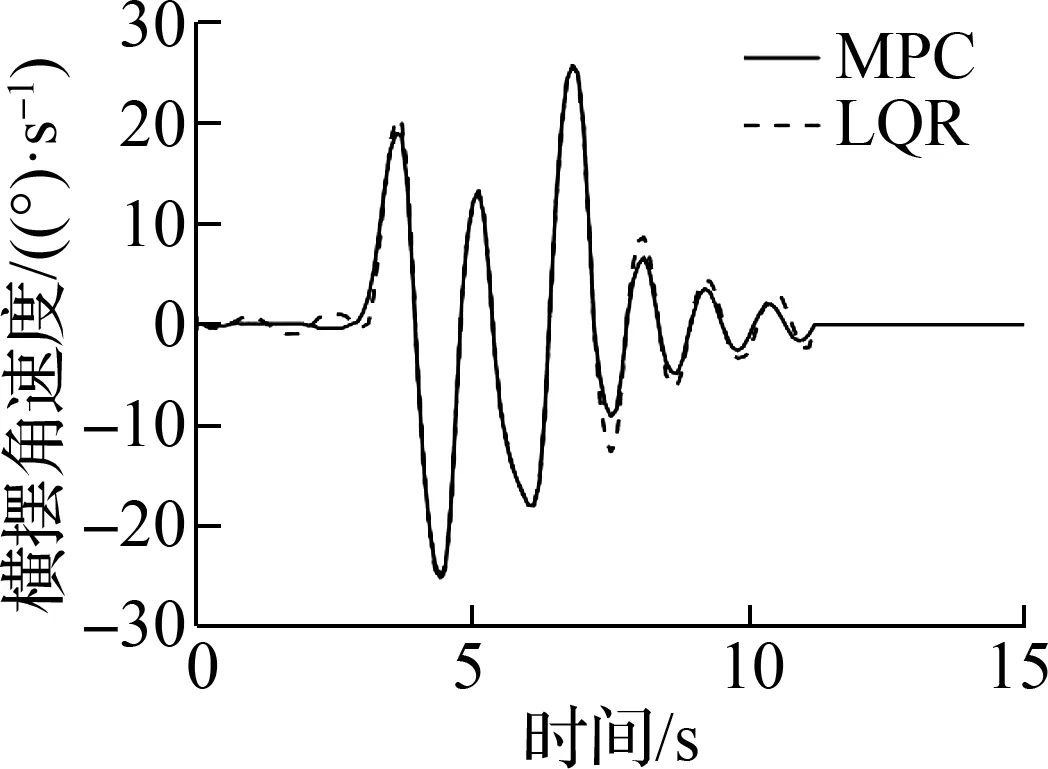

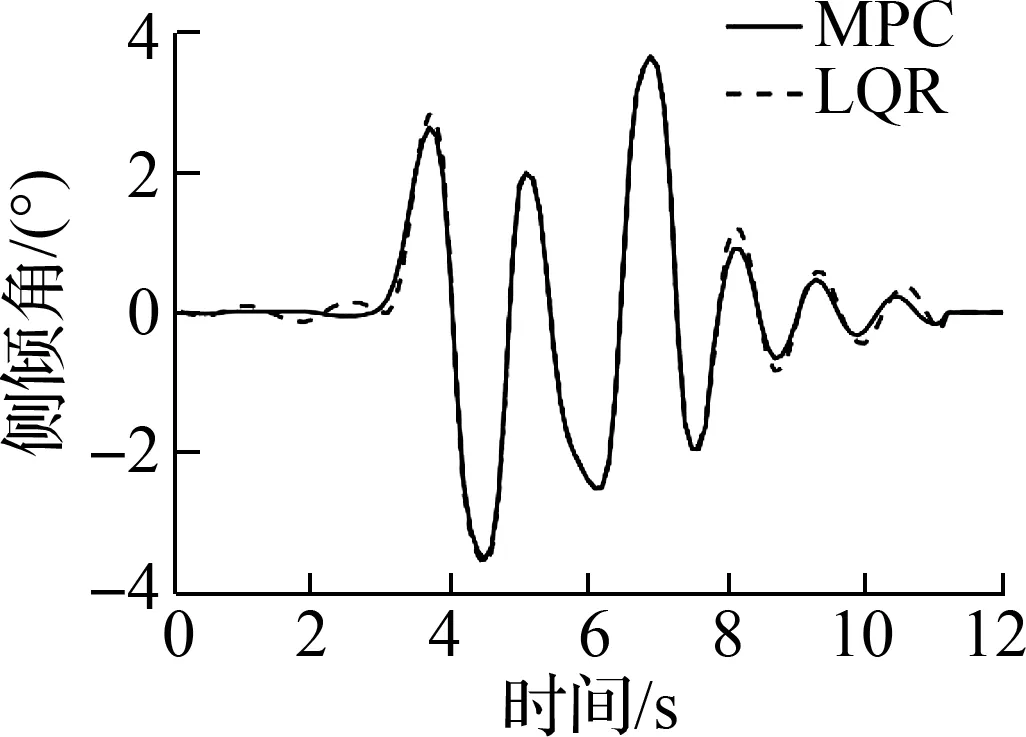

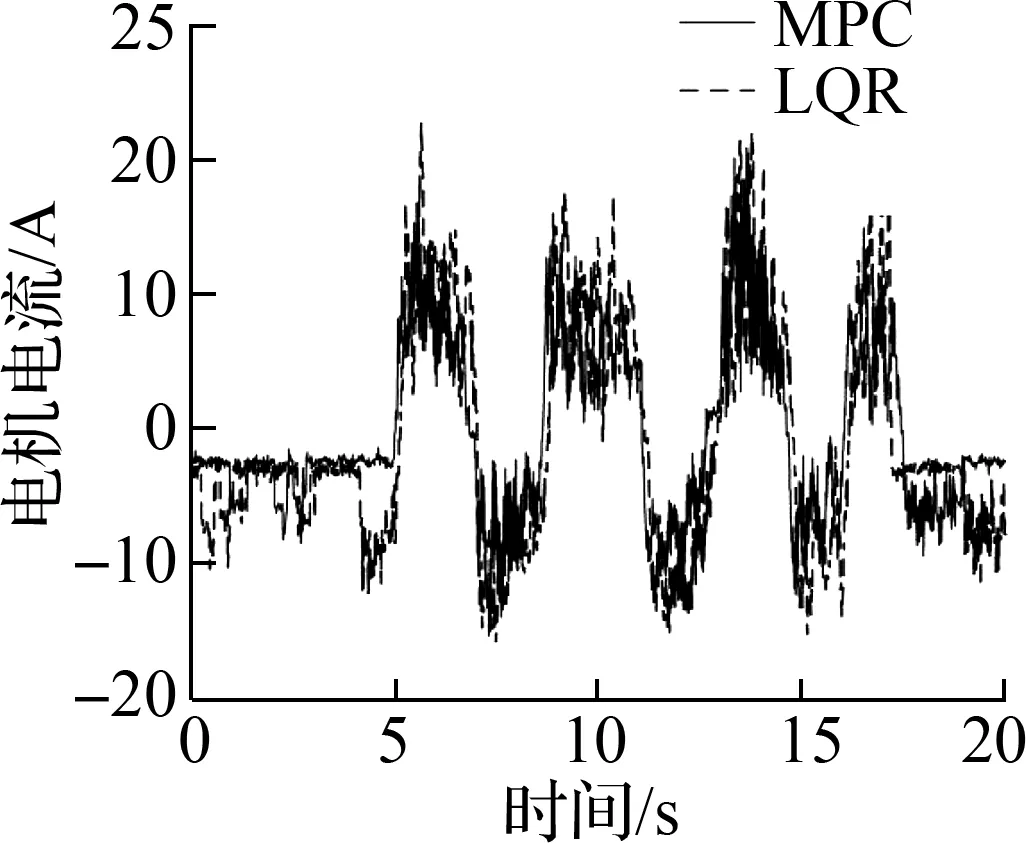

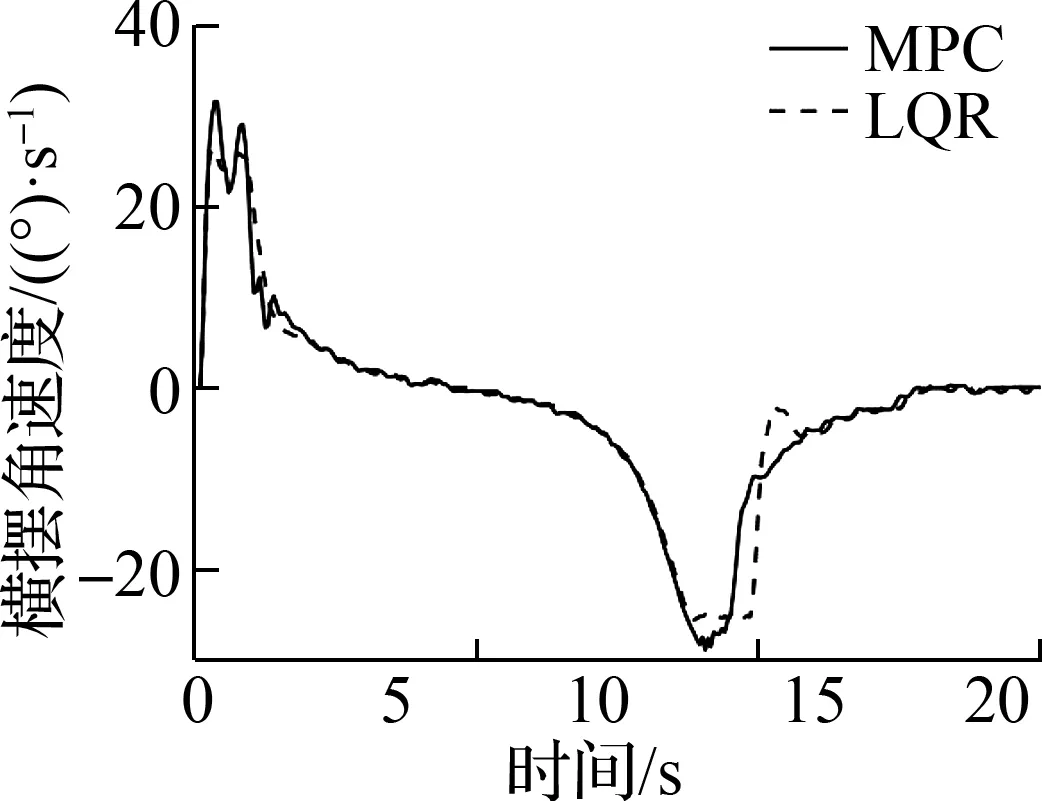

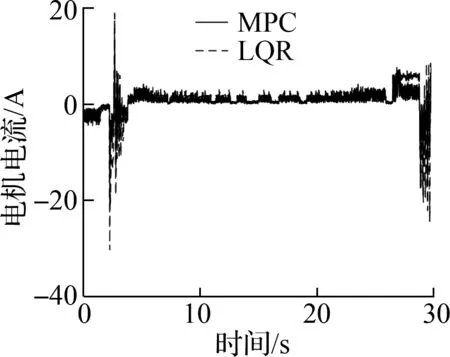

图6(a)~(c)验证了在双移线工况下MPC算法的优越性.由图6(a)、(b)可以看出MPC算法下的横摆角速度以及侧倾角的幅值小于LQR算法,而且由于其具有预测性的优点,控制器提前进行控制从而保证了车辆的稳定性,由于在实际硬件在环平台下存在传输延迟和参数不匹配等不利因素,在4.8~6.2 s的路径跟踪中控制器无法高效、稳定地跟踪双移线路径,2个算法存在一定的超调和振动现象,但在7 s后路径成功与参考值重合.图6(c)为方向盘转向电机电流图,可以看出MPC算法通过将ΔU的平方和值放入到代价函数内,使控制方向盘转角电机的电流值幅值较小,噪音较少且电流更稳定,体现了该算法的低能耗性.

(a) 双移线工况横摆角速度

(b) 双移线工况侧倾角

(c) 双移线工况电流对比

(d) 变曲率道路横摆角速度

(e) 变曲率道路侧倾角

(f) 变曲率道路电流对比

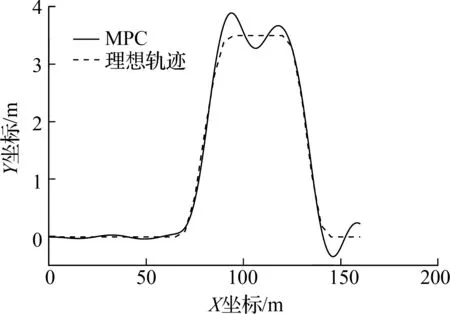

图6(d)~(e)分别为在变曲率工况下横摆角速度和侧倾角在MPC算法和LQR算法下的对比图,验证了在变曲率匝道工况下MPC算法的有效性.从图6(d)可以看出,MPC算法在横摆角速度跟踪上明显优于LQR算法,并具备很好的防侧翻功能,其最大侧倾角度在4°以内,确保了车辆系统的防侧翻性能,而方向盘电机电流(见图6(f))同样可以体现出MPC算法稳定性高、能耗性低等优点.

图7为双移线工况下路径跟踪图.由于换道曲率过大,在实际操作过程中执行器往往存在操作误差,难以在短时间内跟踪参考轨迹,而MPC算法具有强大的跟踪性能,在车辆达到稳态后依然可以较好地跟踪轨迹.

图7 双移线工况路径跟踪

5 结论

1) 本文建立了包含横摆、侧倾和侧向平面的三自由度重载车辆动力学模型,设计了考虑车辆载荷差值的侧翻因子模型,使仿真模型尽可能接近于实车模型,构建了以横摆角速度、质心侧偏角、侧倾角和侧倾角速度为状态量的重载车辆防侧翻状态空间方程.

2) 设计了基于实时侧翻因子的自适应模型预测控制车辆底盘集成控制器,上层控制器基于状态量与参考值的偏差值,得出需要对车辆执行器输入的前轮转角和横摆力矩,并根据实时侧翻因子采取相应的控制策略;下层控制器将上层控制器求得的额外横摆力矩值通过左驱右制法合理分配每个轮胎的纵向力.

3) 设计了基于CarSim/Simulink的变曲率道路联合仿真工况,搭建了基于主动转向和横摆力矩控制的HIL平台.结果表明,所提出的算法将侧倾角和质心侧偏角分别控制在4°和0.5°以内,保证了侧翻因子抑制在合理范围,有效提高了车辆的防侧翻性能和横摆运动跟踪性能,实现了重载车辆在变曲率弯道下的稳定性和安全性.