铁尾矿基透水混凝土路用性能研究

2022-10-18王建伟

王建伟

(天津市建筑科学研究院有限公司,天津 300393)

矿山在开采选矿后残渣形成的尾矿[1],是工业固废的一种。我国铁尾矿的排放量比较大,不仅占用土地,而且存在环境安全风险[2~3]。铁尾矿可以用于道路混凝土的铺筑,尤其适用于透水混凝土路面,不但能够实现铁尾矿规模化利用,降低对土地资源的浪费;而且还能很大程度减少对天然砂石骨料的消耗,节约成本。付祎等[4]通过调整合成骨料的取代率,制备的铁尾矿透水混凝土28 d强度可以达到20.0~33.6 MPa,透水系数为1.8~6.0 mm/s。丁园鹏等[5]研究表明铁尾矿等多元固废材料制备的透水混凝土强度为36.5 MPa,透水系数为10 mm/s。任才富等[6]通过调整集灰比和细集料掺量,制备的铁尾矿石透水混凝土强度为32.2 MPa,透水系数为2 mm/s。

本文针对铁尾矿砂和铁尾矿粉在透水混凝土的利用,通过分析骨料级配、目标空隙率、水胶比3个因素对铁尾矿基透水混凝土的性能影响,研究胶粉掺量、胶凝材料组成、胶骨比对抗压强度和透水系数的影响,得出铁尾矿透水混凝土的最佳配合比,从而为铁尾矿在透水混凝土中的应用提供理论依托和技术支持。

1 原材料

1.1 铁尾矿基粉

来自天津市某石料厂,铁尾矿筛余,粒径<0.075 mm的粉料。见表1和见图1。

表1 铁尾矿粉的化学成分(质量比) %

图1 铁尾矿粉SEM微观形貌(5 000倍)

铁尾矿砂的粒径范围2.36~4.75 mm,表观密度2 877 kg/m3、松 散 堆 积 密 度1 577 kg/m3、空 隙 率48.76%,针片状颗粒含量5.3%,符合GB/T 14684—2011《建设用砂的有关规定》。

1.2 硅灰

由河北灵寿县山川矿产品加工厂生产的硅灰。见表2和见图2。

表2 硅灰的化学成分(质量比) %

图2 硅灰SEM微观形貌(30 000倍)

2 试验结果与分析

2.1 铁尾矿基透水混凝土制备及其性能研究

采用85%的P.O42.5水泥、10%的粉煤灰、5%的硅灰作为胶凝材料,水胶比0.26~0.28。基于利用细颗粒铁尾矿的目的,设置铁尾矿级配见表3。

表3 铁尾矿粒径级配分布 %

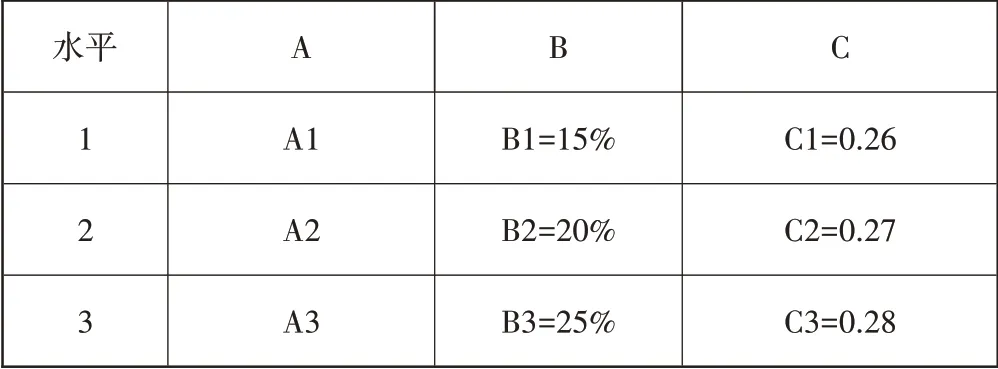

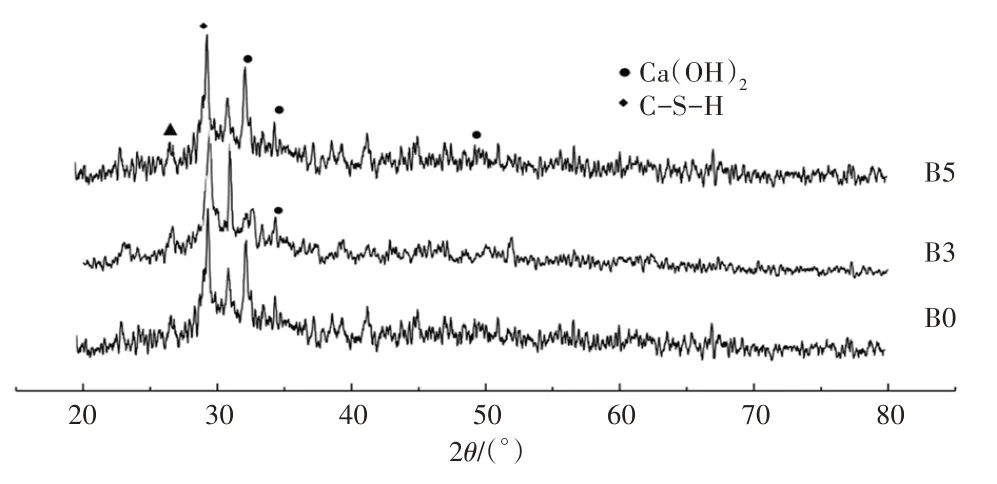

采用正交法设计配合比,简化试验数量、优化试验方案:骨料级配(A)、目标空隙率(B)、水胶比(C)3种影响因素,每种影响因素分为3种水平,共9组,以保证每种因素水平等概率出现;再研究设计孔隙率、骨料级配、水胶比3种因素下透水系数、28 d抗压强度、连续孔隙率的情况。见表4-表6。

表4 3因素3水平正交试验

表5 透水混凝土正交试验设计

表6 透水混凝土性能正交试验结果

2.2 透水混凝土性能分析

根据表6数据,利用极差分析法对试验结果进行分析。见表7。

表7 极差分析结果

在正交试验中,某一因素的极差越大,对透水混凝土性能影响越起主导作用。根据表7的结果,对3种不同影响因素各水平条件下透水混凝土性能取平均数值。见图3。

图3 3种因素不同水平下透水混凝土性能

由图3可以看出,骨料级配对透水混凝土28 d抗压强度、连续孔隙率影响明显,起到主导作用;目标孔隙率主要影响连续孔隙率和28 d抗压强度,对其他性能影响较小;而水胶比在本试验条件范围内,总体来说对透水混凝土性能影响不大。试验组T1、T9配合比相对优良,即级配A1、目标空隙率B1、水胶比C3或者级配A3、目标孔隙率B3、水胶比C1时,制备的透水混凝土性能较为优良。

造成透水混凝土物理性能差异的原因有多方面,透水混凝土的内部孔隙结构、骨料颗粒间黏结强度、水泥和骨料拌和的均匀程度以及透水混凝土结构断裂方式等都可能影响透水混凝土性能。见图4。

图4 3种不同级配下透水混凝土结构断裂方式

级配A1制备的透水混凝土内部结构断裂基本上是从骨料黏接点的浆体部分发生的,断裂的骨料数量多、面积小;级配A2制备的透水混凝土断裂主要是从连接骨料的水泥浆体部分发生的,这种断裂方式占绝大部分,骨料颗粒间的断裂面积比级配A1骨料间的断裂面积大;而级配A3的透水混凝土主要是骨料连同水泥浆体断裂,断裂面积大、整体性强。由透水混凝土的断裂方式可以判断,级配A3的断裂强度要普遍高于另外两种级配,试验数据也验证了这一点。

2.3 透水混凝土配比优化

在上述配合比基础上,进一步研究胶凝材料组成、胶粉掺量、胶骨比对透水混凝土性能的影响。

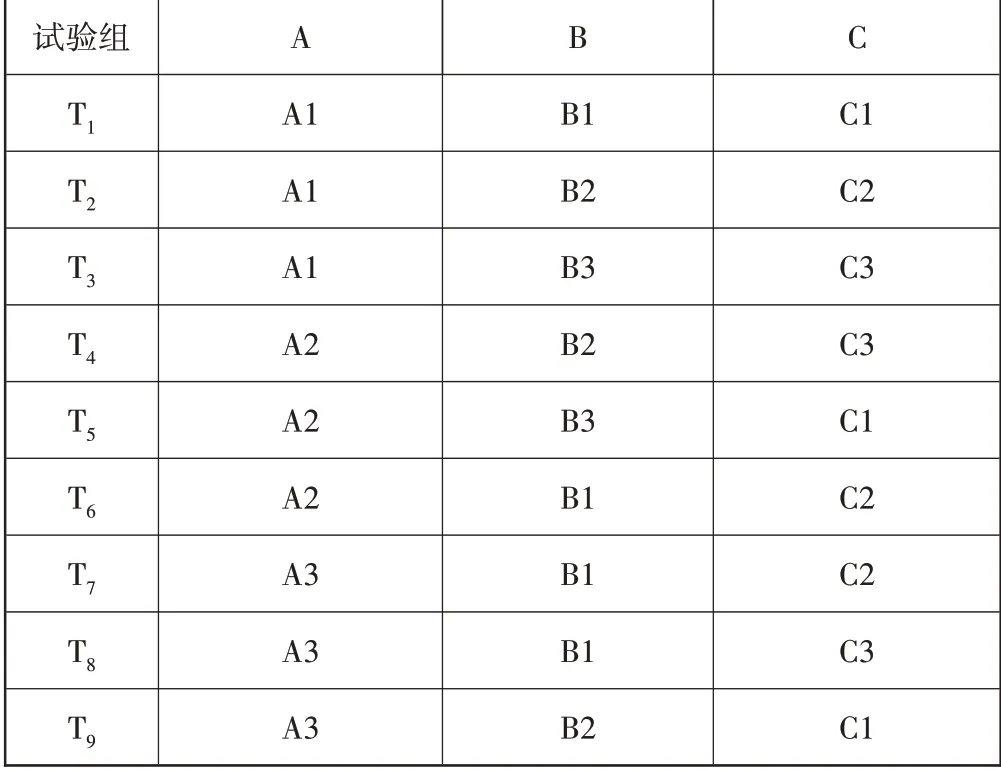

2.3.1 可分散胶粉掺量

可分散胶粉可以有效提升混凝土韧性及抗收缩能力,降低开裂风险,少量降低混凝土弹性模量。试验设计配合比:水泥∶硅灰∶粉煤灰85∶5∶10、减水剂10%、骨胶比0.21。通过添加可分散胶粉来改善透水混凝土性能,胶粉掺量分别为0.1%、0.25%、0.5%、0.75%、1.0%。

胶粉掺量从0.1%增加到0.75%时,坍落度值逐渐变大且在掺量为0.75%时达到最高值;而维勃稠度值随着掺量的增加逐渐减小;说明拌和物的流动性逐渐变大,同时也表明了坍落度和维勃稠度对于流动性的表征是一致的;但是,当胶粉掺量达到1.0%时,拌和物黏度过大,流动性反而变差。随着胶粉掺量的增加,透水混凝土试样的3、7、28 d抗压强度都呈逐渐增大的趋势,胶粉掺量达0.5%时,28 d抗压强度可达25.8 MPa,随着胶粉掺量继续增加抗压强度增大趋势变缓。见图5。

图5 可分散胶粉掺量对透水混凝土影响

乳化后,胶粉可以形成膜状物质,附着在水泥凝胶和未水化的水泥颗粒状之间并在水泥中形成聚合物网络,填充孔隙通道,提高水泥石的致密性。加入可分散乳胶粉,使骨料和水泥基材料界面性能大大改善,从而保证了胶结材与基体之间良好的黏结强度,最终提高了透水混凝土的力学性能及抗开裂能力。因此,综合透水混凝土拌和物流动性和抗压强度并考虑成本因素,将胶粉的掺量定为0.5%。

2.3.2 胶凝材料组成

粗粒径铁尾矿可替代部分砂石骨料用于混凝土工程,而细颗粒铁尾矿尚无较好的利用途径。基于最大化提升铁尾矿利用率的考虑,采用粒径<0.75μm的铁尾矿粉作为矿物掺合料,与水泥、硅灰、粉煤灰共同组成复合胶凝材料。见表8。

表8 不同胶凝材料组成的透水混凝土配合比设计

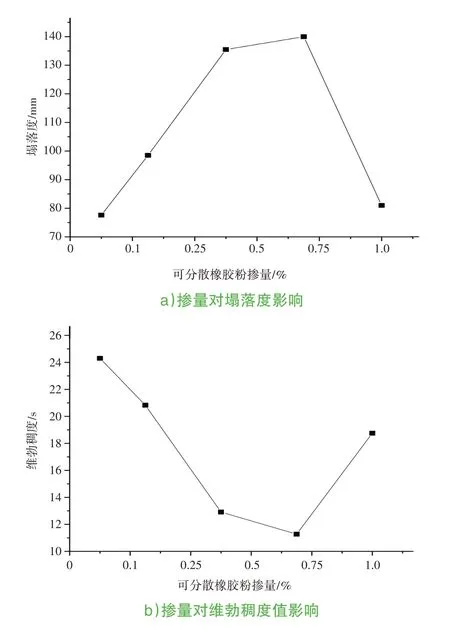

对比B0、B3和B5,随着铁尾矿掺量的增加,复合胶凝材料制备的透水混凝土强度下降,尤其是7 d强度下降幅度更明显,但28 d强度均≥20 MPa,满足透水混凝土路面的要求。随着铁尾矿掺量的增加,透水混凝土的透水系数呈增大趋势,这是因为铁尾矿粉的粒径较粉煤灰大,因此其填充效应不显著,以其制备的透水混凝土密实度降低。见图6。

图6 胶凝材料组成对透水混凝土的影响

不同组成的胶凝材料水化产物相似,均以Ca( OH)2和少量C-S-H凝胶为主。可见铁尾矿粉掺量的改变对胶凝材料的水化产物几乎没有影响,但会对水化产物的强度有影响。见图7。

图7 不同胶凝材料组成的水化产物XRD

复合胶凝材料水化产物主要为水化硅酸钙、Ca( OH)2。铁尾矿粉掺量为0时,其内部孔隙较少、更为密实,连续的凝胶物质相互连结构成一个较为完整的平面,因此水化更为完全;铁尾矿粉掺量为5%和15%,结构明显没有铁尾矿粉掺量为0时致密,尤其是铁尾矿粉颗粒较粗,不能够有效降低水泥石的孔隙;因此,随着尾矿粉掺量的增加,以其制备的透水混凝土的力学性能也略有下降。综合考虑透水混凝土的力学性能和透水系数,确定铁尾矿粉的掺量为10%。见图8。

图8 不同铁尾矿粉掺量复合胶凝材料28 d的SEM

2.3.3 胶骨比

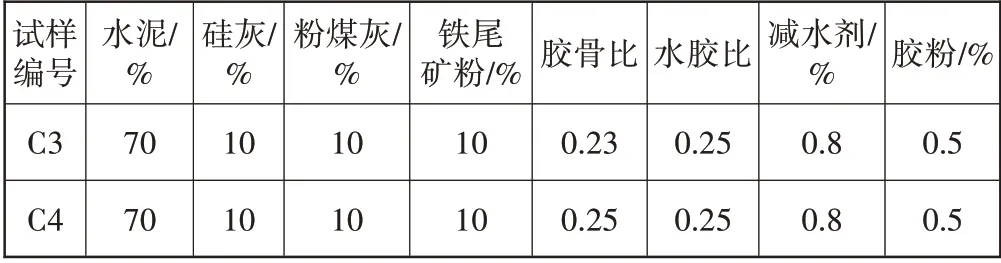

胶骨比对透水混凝土性能有很大影响。基于铁尾矿骨料的特性及最大化提升铁尾矿利用率的考虑,在优化胶凝材料组成、胶粉掺量的情况下,为了实现铁尾矿在透水混凝土中的最高掺比,研究不同的胶骨比对透水混凝土性能的影响。见表9。

表9 胶骨比对透水混凝土性能影响试验配比

随着胶骨比的逐渐变大,透水混凝土抗压强度逐渐增大,当透水混凝土的胶骨比达到0.25后,强度提升速度减缓。胶骨比为0.19~0.21时,透水混凝土中的浆体量较少,浆体不能够均匀地包裹住骨料,导致混凝土中的骨料间黏结界面厚度变小,而且易导致界面呈现出不均匀的状态,从而无法获得较高的强度;当透水混凝土的胶骨比逐渐升高至0.23~0.25时,其浆体量比较适中,基本可以均匀包裹住粗骨料的表面,在确保合理孔隙率的同时,强度能够大幅提升。透水系数随着胶骨比的变化与抗压强度呈相反趋势,当透水混凝土的胶骨比为0.27时,28 d强度达27.1 MPa,强度虽高,但透水系数大幅偏低。见图9。

图9 胶骨比对透水混凝土性能的影响

当透水混凝土的胶骨比较大时,浆体富余量会大幅提升,而富余的浆体可以进一步填充骨料之间空隙,增大骨料间的黏结界面厚度,使混凝土原来连通的孔隙减小甚至变得不连通,整个骨架透水的通道变小,导致混凝土透水性降低;因此,胶骨比的提高虽然可以增大透水混凝土的强度,但对透水性的影响过大也会影响透水混凝土的工作性能。另一方面,随着胶骨比的提高,骨料含量逐渐减少,仅会产生流浆现象,影响新拌透水混凝土的黏聚性和保水性。因此,综合考虑,选用0.23~0.25的胶骨比较为适宜。

2.4 铁尾矿透水混凝土最佳配比

充分考虑铁尾矿粉的最佳利用率,通过综合因素优化,得到铁尾矿透水混凝土的最佳配比,见表10。

表10 推荐的铁尾矿透水混凝土配比

3 结论

1)骨料级配、目标空隙率、水胶比3个因素,骨料级配对透水混凝土的28 d抗压强度、连续孔隙率影响明显,起到主导作用。

2)在水泥掺量70%、硅灰10%、粉煤灰10%、铁尾矿粉10%、水胶比0.25、减水剂掺量0.8%、胶粉掺量0.5%的基础上,当胶骨比0.23时,铁尾矿透水混凝土28 d抗压强度为23.5 MPa,透水系数为4.0 mm/s;当胶骨比为0.25时,铁尾矿透水混凝土28 d抗压强度为25.9 MPa,透水系数为3.4 mm/s。

3)在铁尾矿透水混凝土的制备中,掺加粒径<0.075 mm的铁尾矿粉料时,粉料对胶凝材料的水化产物几乎没有影响,但会对水化产物的强度有影响。