新型聚氨酯无机复合注浆材料工程性能分析

2022-10-18朱才文

朱才文

(中国水利水电第十工程局有限公司,成都 610037)

1 概 述

水利工程建设中常会遇到隧道围岩或边坡稳定性较差的问题,严重危害了水利工程的质量和长期安全性[1-3]。利用无机复合注浆材料进行岩土体的加固,是保证工程安全性的重要手段[4-5]。因此,研究并开发出高效经济的注浆材料对水利工程加固具有重要意义。

目前,我国针对水利工程注浆材料的研发工作得到广泛关注。部分学者深入研究了利用化学试剂改良注浆材料,研究发现通过调整化学试剂的掺量、配比等参数可以有效加强注浆材料的工程性能[6-7]。也有部分学者指出,可以通过加入不同成分的矿物掺合料或矿物废渣,如粉煤灰、石膏粉、煤矸石粉等,可以增强注浆材料的力学性能和凝固性能[8-10]。然而,上述研究成果仍存在性能不佳或经济性不高等问题。

本文利用聚氨酯材料室内制备一种新型聚氨酯无机复合注浆材料,并对其展开了浆液流动性、浆液凝结时间和力学强度试验,深入探讨新型注浆材料的综合性能。

2 试验设计

2.1 试样制备

室内制备新型聚氨酯无机复合注浆材料所需要的材料有:P.O 42.5、聚氨酯材料和自来水,水泥材料的主要参数见表1。

将3种材料进行磨细处理后,按照不同的配比进行制样。其中,对照组基础配比为水泥∶水∶聚氨酯材料=1 000∶450∶0。根据上述基础配比为质量比,按照相应配比增加聚氨酯材料的质量掺量。

表1 P.O 42.5和SAC矿物成分 /%

2.2 试验方案

为研究聚氨酯浓度和养护龄期对新型聚氨酯无机复合注浆材料注浆性能的影响,本次试验共设计4组不同聚氨酯浓度和3组不同养护龄期条件下的试验研究。其中,聚氨酯浓度分别为0%、2%、4%、6%,养护龄期则分别为3 d、7 d和28 d。试验对不同条件下的材料开展了浆液流动性、浆液凝结时间、抗压强度和抗折强度试验,其中浆液流动性试验和凝结时间试验是针对不同聚氨酯浓度的新型聚氨酯无机复合注浆材料的浆液体展开,强度试验则是针对不同聚氨酯浓度和养护龄期的成型试样展开。力学试验利用YAW-2000型万能试验机展开,试验过程中加载速度为0.1 mm/min,直至试样完全破坏。见图1。

图1 YAW-2000型万能试验机

3 试验结果分析

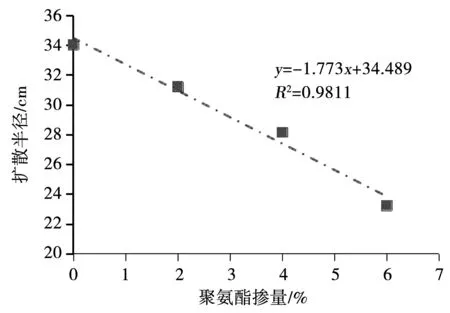

3.1 浆液流动性能

图2展示了不同聚氨酯掺量条件下,新型聚氨酯无机复合注浆材料浆液的扩散半径随聚氨酯掺量的变化曲线。由图2可知,随着聚氨酯浓度的增大,新型注浆材料的扩散半径也随着减小,这表明聚氨酯试剂降低了新型注浆材料的流动性。当注浆材料中聚氨酯试剂的掺量为0%时,注浆材料的扩散半径最大,可以达到34.05 cm;而随着聚氨酯浓度的增大,不同聚氨酯掺量条件下注浆材料浆液的扩散半径分别降低至31.22、28.16 及23.25 cm,分别较对照组降低8.31%、17.30%和31.72%。分析认为,当在注浆材料中加入聚氨酯化学试剂后,其可以与水反应生成凝胶物质,导致材料的黏性越大,因此注浆材料的流动性也就变差。

进一步分析注浆材料浆液的扩散半径和聚氨酯掺量之间的关系并进行函数拟合,拟合结果见图2。由图2可知,浆液的扩散半径和聚氨酯掺量呈负线性函数关系,扩散半径随聚氨酯掺量的增大而线性减小。函数拟合效果良好,线性相关系数R2达到0.981 1。

图2 浆液扩散半径随聚氨酯掺量的变化曲线

3.2 浆液凝结时间

图3展示了不同聚氨酯掺量条件下,新型聚氨酯无机复合注浆材料浆液的初凝时间和终凝时间随聚氨酯掺量的变化曲线。由图3可知,随着聚氨酯浓度的增大,新型注浆材料的初凝时间和终凝时间随之变短,这表明聚氨酯试剂加快了新型注浆材料的凝结速度。当注浆材料中聚氨酯试剂的掺量为0%时,注浆材料的凝结速度最慢,此时初凝时间和终凝时间分别为405和562 min;而随着聚氨酯浓度的增大,不同聚氨酯掺量条件下注浆材料浆液的初凝时间分别缩短至305、230和210 min,而终凝时间则分别缩短至395、275和240 min。此外,还可以发现,随着聚氨酯材料浓度的增大,注浆材料的初凝时间和终凝时间之间的差距逐渐变短。分析认为,当在注浆材料中加入聚氨酯化学试剂后,溶液中的活性分子大量增多,分子运动速度加快,因此材料的凝结速度变快、固化时间变短。

进一步分析注浆材料浆液的扩散半径和聚氨酯掺量之间的关系并进行函数拟合,拟合结果见图3。由图3可知,浆液的凝结时间和聚氨酯掺量均呈负指数函数关系,凝结时间随聚氨酯掺量的增大而线性减小,但降低速度越来越慢。函数拟合效果良好,初凝时间和终凝时间函数的线性相关系数R2分别可以达到0.958 2和0.967 0。此外,当聚氨酯掺量达到4%时,其初凝时间和终凝时间与6%掺量组较为接近,因此选取4%组较为合理。

图3 浆液凝结时间随聚氨酯掺量的变化曲线

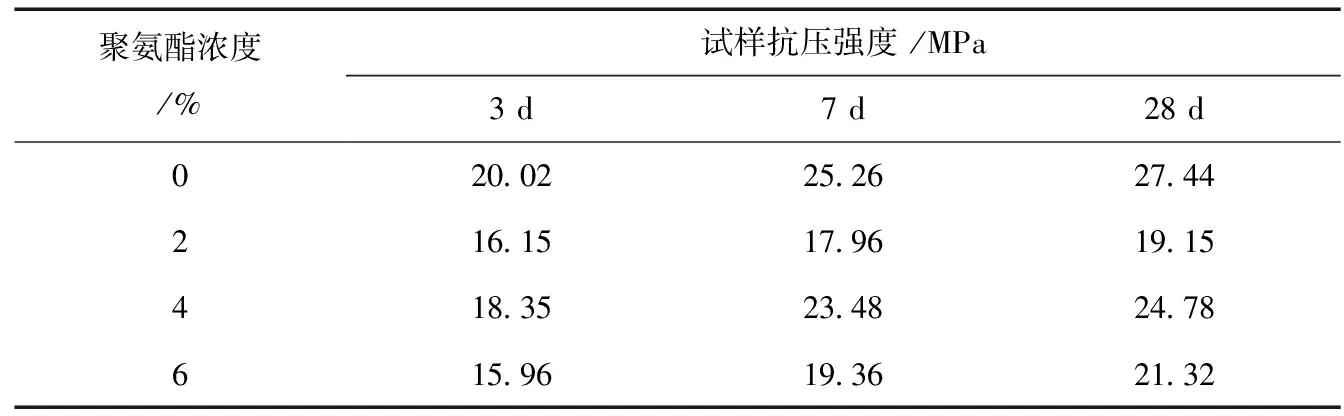

3.3 试件力学性质

基于室内单轴压缩和抗折强度试验,得到不同养护龄期、不同聚氨酯浓度条件下,养护成型的新型聚氨酯无机复合注浆材料的抗压强度和抗折强度试验结果见表2、表3。由表2、表3可知,对于不同聚氨酯浓度的注浆材料试样,其抗压强度和抗折强度均随着养护龄期增长而不断增大。以聚氨酯浓度为2%组的试验组为例,不同养护龄期下,其抗压强度分别为16.15 、17.96 和19.15 MPa,其抗折强度分别为3.79 、4.12 和4.45 MPa。

进一步分析聚氨酯浓度对材料力学性质的影响,根据表2、表3可知,聚氨酯浓度对材料力学性质的影响要更为复杂。以养护3 d条件下的试样为例,随着聚氨酯浓度的增大,材料的抗压强度分别为20.02、16.15、18.35和15.96 MPa,抗折强度分别为5.15、3.79、4.75和4.15 MPa。根据数据结果可知,新型聚氨酯无机复合注浆材料的抗压强度和抗折强度随聚氨酯浓度呈现出先增大后减小的变化趋势,且当其掺量为4%时,其强度与对照组较为接近且远高于其余两个试验组。分析认为,制备新型注浆材料时,聚氨酯材料的聚合效应和水泥的水化反应是同步进行的。当聚氨酯材料浓度较低时,凝胶体产生量小且其力学性质比水化反应产物差,因此强度降低。而当聚氨酯材料浓度较为合适时,聚氨酯材料的聚合效应和水泥的水化反应较为均衡,产物强度增大;而当聚氨酯材料含量过大时,胶凝产物的含量大,材料的强度降低。

表2 不同新型注浆材料试样的抗压强度试验结果

表3 不同新型注浆材料试样的抗折强度试验结果

综上所述,当聚氨酯材料掺量为4%时,新型聚氨酯无机复合注浆材料的综合性能最佳,此时其扩散半径为28.16 cm,初凝时间为230 min,终凝时间为275 min,养护28 d试样的抗压强度和抗折强度则分别为24.78 和5.98 MPa。

4 结 论

1) 聚氨酯材料的浓度越高,则新型聚氨酯无机复合注浆材料的流动性越低、凝结速度越快;聚氨酯试剂对注浆材料力学性质的影响则较为复杂,抗压强度和抗折强度呈现出先减小后增大再减小的变化趋势,但其强度整体均低于不掺聚氨酯试剂的对照组。

2) 当聚氨酯材料掺量为4%时,新型聚氨酯无机复合注浆材料的综合性能最佳,此时其扩散半径为28.16 cm,初凝时间为230 min,终凝时间为275 min,养护28 d试样的抗压强度和抗折强度则分别为24.78和5.98 MPa。

3) 本次研究仅考虑聚氨酯浓度对新型聚氨酯无机复合注浆材料性质的影响,而未考虑其它因素如温度等环境条件的复合影响,下一步应当增加相关试验研究内容。