经坊煤业采空区高水头积水分段疏放技术应用研究

2022-10-18侯丽兵

侯丽兵

(山西省长治经坊煤业有限公司,山西 长治 047100)

0 引言

山西省长治经坊煤业有限公司始建于1980年,设计生产能力30万t/a,1988年12月投产,经多次改扩建后生产能力提升至300万t/a,现隶属于山西煤炭进出口集团公司控股管理,批准开采3-15号煤层,井田面积30.722 9 km2,生产规模300万t/a,开采标高840~390 m。现阶段开采3号煤层,水文地质类型为中等。3号煤层顶板充水水源主要是煤层顶板及围岩山西组和下石盒子组砂岩裂隙水,该含水层富水性弱,对3号煤层开采影响较小。随着开采水平的不断延伸和开采深度的不断加大,采空区面积随着增大,矿井受水害威胁也越来越大。目前,采空区积水是威胁矿井安全生产的主要因素。

1 工作面采空区积水现状

3-807工作面按设计要求运输、回风顺槽沿煤层底板掘进,且工作面内断层比较多,两顺槽共揭露断层12条,其中大于5 m的断层2条;揭露1条向斜构造,编号为S2,该向斜正好位于3-807工作面第二切眼处,且该切眼为3号煤层最低点,在工作面回采完毕后,容易形成积水。3-8061顺槽位于经坊煤矿八采区,与3-807工作面相邻,为保证矿井的采掘衔接及3-8061顺槽安全掘进,经研究决定,开展高水头分段疏放技术研究,确保该顺槽能够顺利掘进。

3-8061顺槽北侧为3-807工作面,该面回采时间为2017年8月-2019年4月,根据3-807顺槽密闭泄水孔出水情况,工作面积水标高为+462-+544 m,积水面积218 165 m2、积水量685 038 m3。根据3-8072顺槽导线控制点高程及底板等高线情况,实测采空区积水标高为+554.3 m,3-8061顺槽承受水压为0~0.845 MPa。经水质化验分析,3-807工作面采空区积水水源为上覆顶板砂岩裂隙水。根据积水抽排、水位变化情况,补给量约37 m3/h。

1.1 积水量

积水量采用采空区估算公式:

式中:K为采空区充水系数(介于0.3~0.50之间),取0.5;M为煤层采高(采用3-807工作面煤层平均厚度,m)取6.28;F为采空区面积,m2,取218 165 m2;α为煤层倾角(采用平均值),取3°。

将上述参数代入公式得:685 038 m3。

1.2 3-8061顺槽布置、施工次序、规格和支护形式

3-8061顺槽的掘进方位为268°12′53″,与3-807工作面采空区平行布置,顺槽断面呈矩形,掘进宽5.2 m,掘进高3.1 m,掘进断面积16.12 m。支护形式:采用锚网支护方式,顶板采用钢带+锚杆+锚索+金属网,两帮采用锚杆+钢带+金属网。

2 必要性数据分析

2.1 采掘工程引起的围岩移动变形破坏规律、采空区积水量计算

以经坊矿3-8061工作面为工程背景。对3-807工作面(已回采)引起的围岩移动变形破坏规律进行分析,建立采空区导水裂隙带最大高度的计算模型,然后得出3-807工作面主要充水含水层。通过运用地下水运动数学模型及采空区积水量计算方法,对主要充水含水层的涌水量和采空区积水量进行预测。

2.2 防隔水煤柱受力特征及破坏机理、防隔水煤柱抗拉强度测定

根据3-807工作面回采后地质情况,根据防隔水煤柱受力特点,分析防隔水煤柱的破坏机理,并在疏放水设计中提出应对措施。

2.3 工业性试验

根据研究结果,确定最优的沿空掘进下山巷道方案。对疏放水效果及煤柱稳定性进行分析,保障3-8061工作面安全掘进。

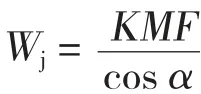

3 采空区积水分段疏放技术路线

技术路线主要包括理论分析、数值模拟以及工程应用三大部分。技术路线示意图如图1所示:

图1 技术路线图

4 积水疏放实施方案

4.1 各阶段钻场及钻孔设计

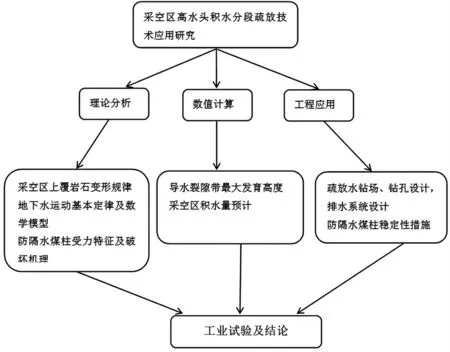

第一疏放钻场在3-8061顺槽掘进至932 m处施工,在钻场内施工4个疏放钻孔。第一钻场钻孔布置图如图2所示:

图2 第一钻场钻孔布置图

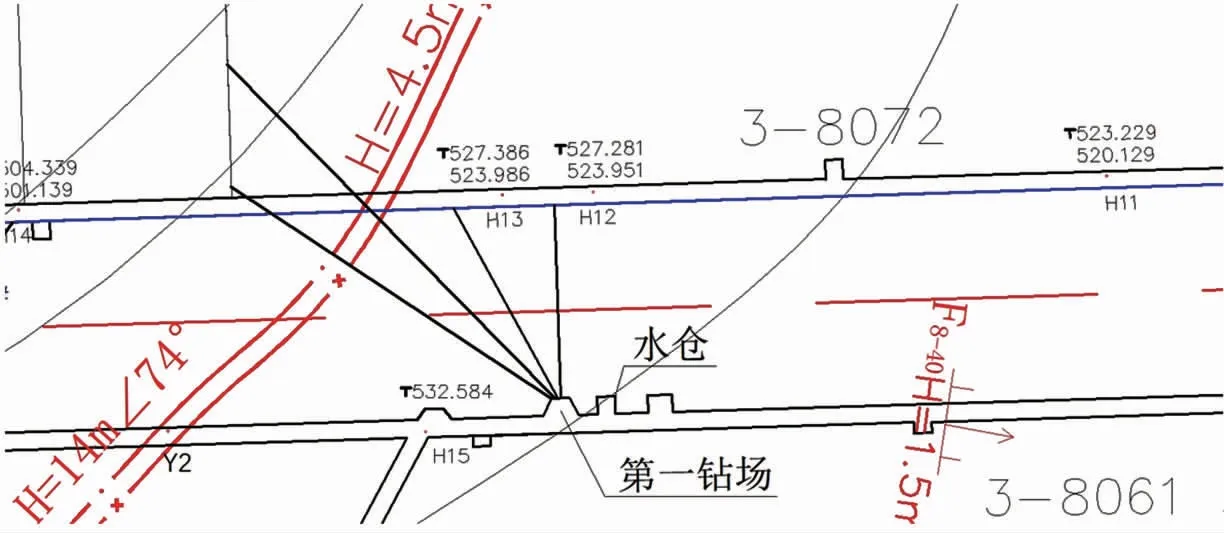

第二疏放钻场在3-8061顺槽掘第二阶段掘进至Y2号测点向里80.8 m处施工,在钻场内施工4个疏放钻孔。第二钻场钻孔布置图如图3所示:

图3 第二钻场钻孔布置图

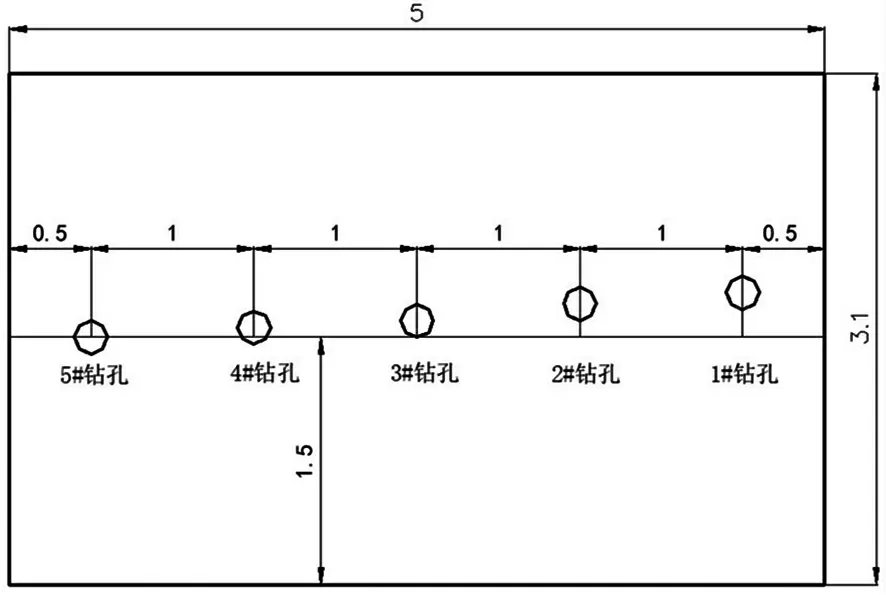

第三疏放钻场在3-8061顺槽第二阶段掘进至245 m处施工,在钻场内施工5个疏放钻孔。钻场钻孔布置如图4所示:

图4 钻孔布置断面图

第四疏放钻场在3-8061顺槽第二阶段掘进至371 m处施工,在钻场内施工5个疏放钻孔。考虑到3-8063的掘进施工,设计角度、方位必须进行优化,第三巷道位于3-8061顺槽与3-8072顺槽中间,顺槽掘进方位与3-8061顺槽平行。

4.2 疏放钻孔套管施工工艺

3-8061顺槽放水孔施工使用ZDY2300LS煤矿用全液压坑道钻机,钻机最大钻孔深度可达200 m,钻杆φ73 mm,钻杆每节长度1.5 m,自开孔向里10.5 m段采用133 mm钻头钻进,固接套管,套管口安装闸阀,φ65 mm钻头用于打透放水孔,φ133 mm钻头用于扩套管孔段。

套管孔径为φ75 mm,无缝钢管,每节套管长度1 m,共固结10根套管,每2节套管通过内丝连接。

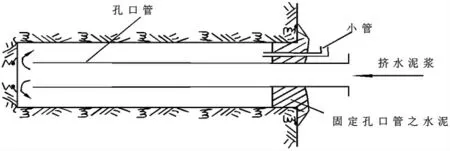

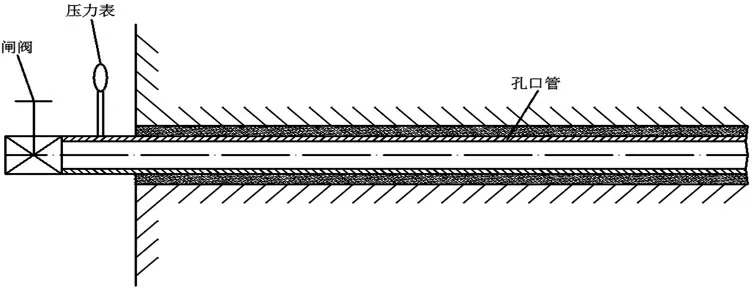

首先用φ65 mm的钻头钻进10.5 m,然后用φ133 mm的钻头扩孔,接着用水冲洗孔内的煤岩粉,放进套管,其中第10节套管焊接法兰盘,孔口管外漏0.3 m,在其上焊接水压表,用注浆泵注浆固结套管封孔注浆,待水泥浆凝固后,在外接φ75 mm闸阀换用φ65 mm的钻头钻至孔口底,向孔内压水,进行耐压试验,试验压力不小于0.4 MPa,稳压时间不少于30 min,孔口管牢固不动,周围没有渗漏水现象,说明合乎要求,否则重新注浆加固。然后用φ65 mm的钻头钻至老空区,拔出钻杆,关闭闸阀,测水压值,接通排水管路,打开闸阀放水。

将孔口套管插入孔内后,在孔口用水玻璃和水泥将孔口套管固定并封死,在管道上方另留一个小管,而后从孔口管内向四周压入水泥浆,开始从小管跑出空气和水,待跑出浓水泥浆时,将小管封死,继续向孔口管内压入水泥浆,至一定压力后停止注浆,关闭孔口管闸阀,待水泥浆凝固,如图5所示:

图5 套管注浆简图

在钻孔两侧不少于0.2 m的位置,沿钻孔轴线方向,施工一组2个外八字锚杆,与钻孔轴线夹角不小于10°,安装好锚杆后与孔口管外端用钢丝绳固定连接牢固。钻孔放水结束后,对钻孔进行注浆封孔。放水孔孔口管安全装置如图6所示:

图6 孔口管安全装置图

5 排水设施

前期排水系统:在3-8062顺槽1 062 m处临时水仓安设2台MD85-45×6型离心泵,敷设2趟4寸排水管路,钻孔与临时水仓之间通过软管、4寸排水管路连接。后期排水系统:在3-8061顺槽反掘工作面35 m处临时水仓安设2台MD155-30×5型离心泵,敷设2趟6寸排水管路,钻孔与临时水仓之间通过软管连接。

第二、三、四钻场施工前,在3-8061顺槽最低点施工一处水仓,待第一钻场疏放完毕后,将原水仓2台水泵MD155-30×5型离心泵安装至新施工的水仓中,并接通2趟6寸排水管路。二、三、四钻场疏放的积水通过水沟流入最低点的水仓。放水期间每班安排专人对水泵、管路进行维护,淤泥进行清挖,排水路线:临时水仓→八采区水仓→进风立井中央水仓→地面污水处理厂

6 注意事项

6.1 钻机运输注意事项

钻机采用平板车进行运输,装车后钻机及动力设备等都必须安装平稳、牢固,钻机立柱有防倒装置,防止立柱在钻进过程中倒柱伤人或砸坏设备。液压泵箱设备要适当垫高以防水淹。

6.2 钻机操作注意事项

钻机不得在无人照看的情况下运转,在钻进中,手不得离开给进手把。钻进中,应随时注意压力表情况,发现异常,应立即处理。各种液压装置工作压力范围按《钻机说明书》中规定执行。运转中,经常注意各运动部位有无异常的响声和高温,如有异常立即停钻处理。在钻进中,因故停钻时,应设法将钻具提出孔口,防止埋、烧钻事故。下钻前必须严格检查钻头的镶焊质量,不合格者禁止使用。钻头离孔底一定距离时,应中提前开水,慢速扫孔,待钻具扫到孔底,正常钻进后,再给予所需的压力和钻速,正常钻进时,严禁无故提动钻具,发现孔内有异常时应立即采取措施。拧卸钻头时,严防管钳咬伤合金或夹扁钻头。严禁猛墩钻具。禁止将钻头在地面上拖拉。下钻速度要均匀,避免冲撞孔壁,钻具下放遇阻时,应立即提钻排除故障。发生墩钻或跑钻事故,应取出钻具,检查钻头。 在钻进中,认真做好“三看”、“二听”、“一及时”,仔细判断孔内情况。(“三看”即看给进压力和进尺速度,看泵压表和孔口上返水情况,看水接头情况;“二听”即听机器运转声音,听孔内震动声;“一及时”即发现异状及时处理)。

6.3 疏放水注意事项

3-807工作面采空区积水疏放由地测部具体负责,探放水队负责现场施工,钻孔标定由地测部专业人员进行标定,钻孔方位角、开孔位置、高度、倾角必须按设计标定。队组人员在钻孔钻进采空区后,配合探水队人员回撤钻杆、连接排水管路等工作。放水时,瓦斯检查员要在现场检查瓦斯、一氧化碳及硫化氢等有毒有害气体。放水时,要安排专人监测钻孔出水情况,测点水量、水压并做好记录。放水过程中出现钻孔堵塞现象要及时通知探放水队,并安排人员采用专业工具对钻孔进行疏通,确保疏放效果。

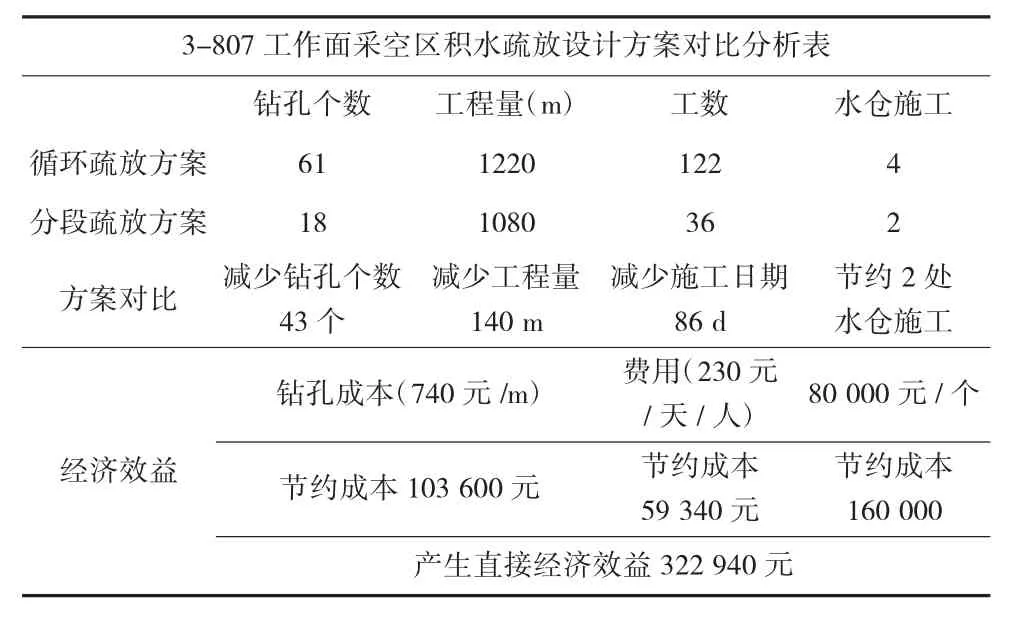

7 经济效益分析对比

根据《煤矿防治水细则》第八十二条要求,沿空掘进的下山巷道超前疏放相邻采空区积水的,在查明采空区积水范围、积水标高等情况后,可以实行限压(水压小于0.01 MPa)循环放水,但必须制定专门措施由煤矿总工程师审批。按本细则要求,将水头标高疏放至安全高度,需在3-8061顺槽施工不少于61个疏放水钻孔,单孔深度20 m,工程量1 220 m,施工天数61 d。施工分段疏放后,在3-8061顺槽只需施工18个钻孔,钻孔深度60 m,工程量1 080 m,施工天数36 d,节约水仓施工2处。

表1 疏放设计方案对比分析

8 总结

截止目前3-807工作面采空区积水疏放工作从2020年8月25日开始,历时9个月,各钻场钻孔已完成疏放任务且钻孔已封堵,完成了阶段性目标。截止目前工作面采空区积水已累计疏放881 286 m3,日均放水2 176 m3,效果比较明显,水位已下降至安全位置,达到安全生产要求。为正确指导生产提供了科学依据,保证了3-8061顺槽的安全掘进,为矿井正常采掘衔接奠定了基础。

采空区积水分段疏放技术项目以疏放3-807工作面采空区积水为试验工作面,合理的对采空区积水进行分段,采用集中高压放水,即保证放水钻孔施工安全,又能快速的将积水疏放完毕。即安全可靠又能减少施工钻孔,具有非常重要的研究意义。第四钻场钻孔设计优化后,钻孔可留作长期观测孔使用,即是疏放钻孔又可分析监测采空区积水变化情况,对3-8063顺槽掘进提供了安全保障。

3-807工作面采空区高水头积水分段疏放技术研究与实践,对其他矿井类似条件下的采空区积水疏放有一定的参考价值。采空区高水头积水分段疏放技术成熟后,在全公司进行推广,形成疏放高水头采空区积水施工工艺及相关安全技术措施,并且能够培养一批疏放高水头采空区积水技术人员及技术类工人。