低温脱硝催化剂研究进展

2022-10-18余沃晖赵一明查中发吴瑞龙齐立强

余沃晖,张 盼,赵一明,查中发,吴瑞龙,齐立强

[华北电力大学(保定)环境科学与工程系,河北保定071003]

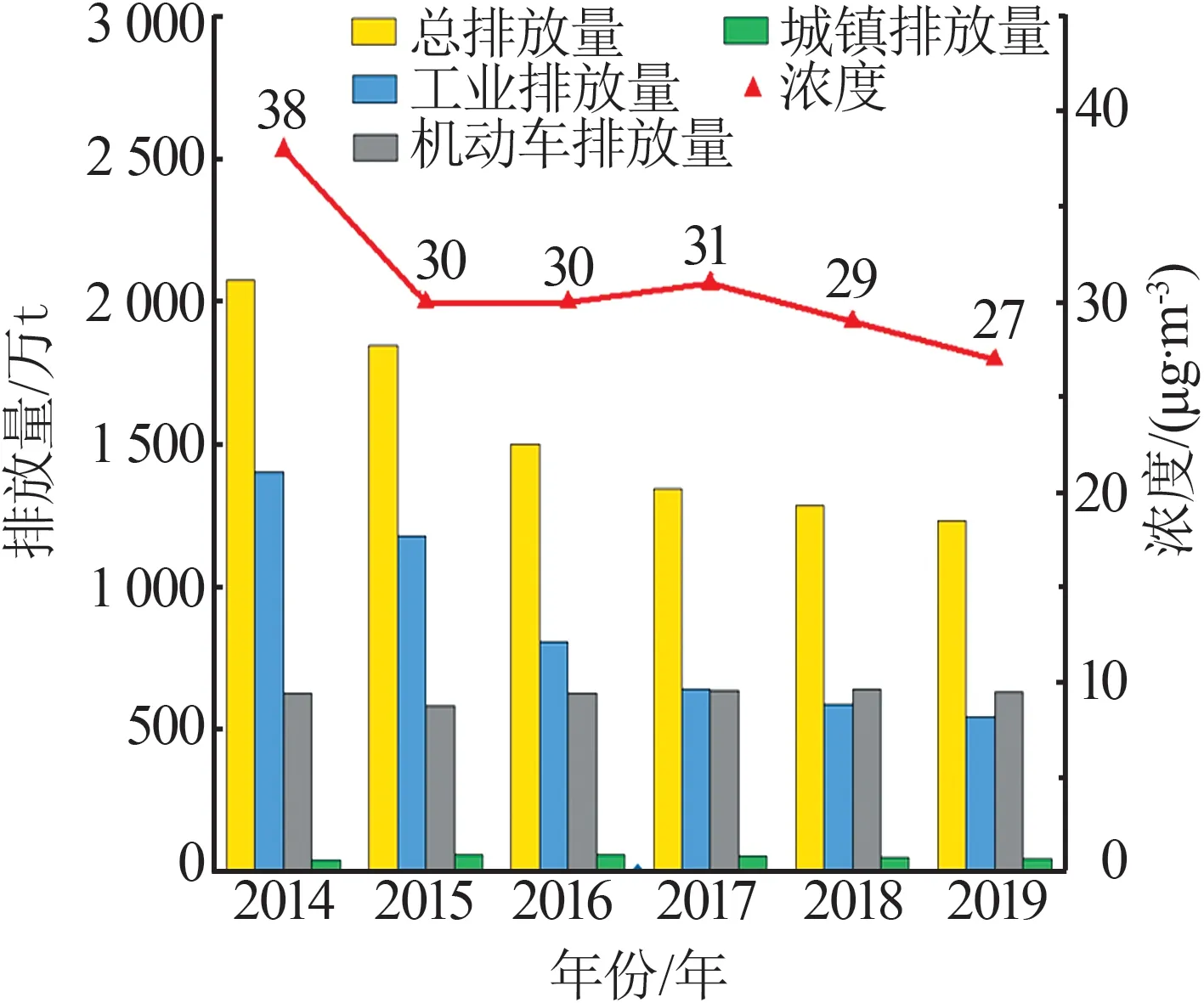

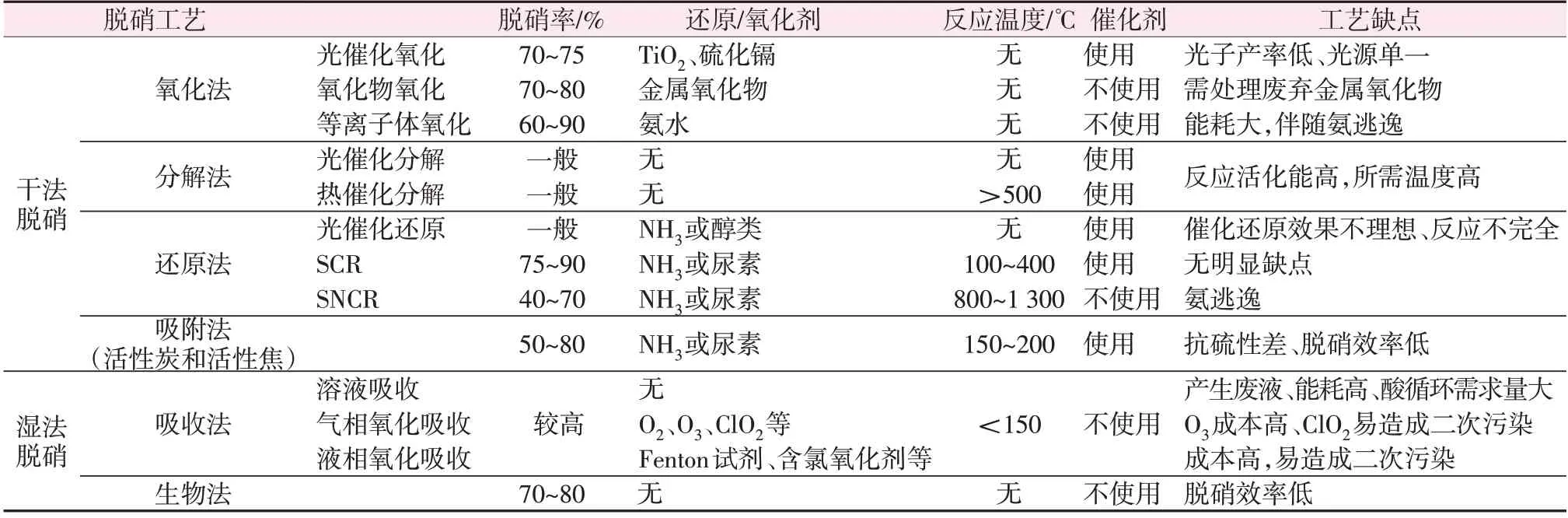

近年来,随着中国工业的快速发展,环境问题日益严重并引起了广泛关注。为此,中国积极推动绿色健康可持续发展战略,精准落实“十三五”提出的《大气十条》、《水十条》、《土十条》[1]。大气污染物中的硫化物、氮氧化物以及VOCs 等有毒有害物质导致了环境污染现象的发生,对环境和人类健康造成危害[2],因此对大气污染物排放的有效治理迫在眉睫。NOx是形成雾霾以及造成酸雨和光化学烟雾的重要因素之一。NOx的来源可分为固定源和移动源,而常见的NOx主要是NO、NO2和硝酸雾,其中以NO2最为常见,图1为2014—2019年各行业NOx排放量以及浓度。表1 为不同脱硝工艺的对比。SNCR(选择性非催化还原)、高分子脱硝、氧化吸收脱硝、活性焦脱硝等非催化烟气脱硝技术普遍存在处理效率较低的问题。更重要的是这些技术不可避免地会产生氨逃逸、臭氧泄漏等二次污染[3],存在一定的安全隐患。因此,使用烟气净化效率更高、性能更安全可靠的SCR技术是未来工业源NOx控制排放的趋势。

图1 2014—2019年氮氧化物排放总量及浓度Fig.1 Total emission and concentration of nitrogen oxides from 2014 to 2019

表1 不同脱硝工艺比较Table 1 Comparison of different denitration processes

1 低温SCR催化剂的研究与发展

传统的SCR 催化剂因温度窗口高、无适宜热源、加热运行成本高等弊端不宜直接采用。对催化剂进行低温改性,可提高其在低温烟气脱硝领域的适用性。目前,对于低温SCR 催化剂研究主要以钒基(主要成分为V2O5)、锰基(主要成分为MnOx)和其他金属氧化物(如Fe2O3、CeO2等)为主。

1.1 传统低温V-Ti催化剂

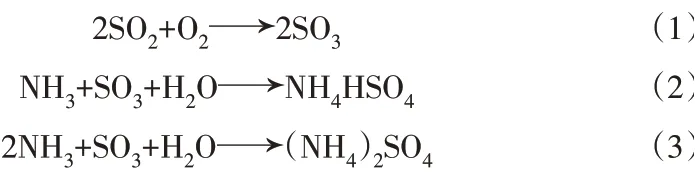

对于传统的钒基催化剂,大多都通过掺杂过渡金属或者优化载体结构来提高其低温脱硝性能[4]。V2O5作为活性组分中心,表面呈弱酸性,可捕捉并活化碱性还原剂NH3,在富氧条件下可保持较高活性。但V2O5本身具有毒性,过量V2O5会引起副产物N2O增多,导致SO2氧化并沉积[5],使催化剂中毒。LI等[6]根据吸附和程序升温脱附(TPD)试验,揭示了O2在含硫物质迁移中的作用,发现了SO2在高温下会生成(NH4)2SO4和SO3。SO2与碱性V2O5在高温下断裂形成的—O—结合形成了SO3,当SO3积累到一定浓度时,与NH3反应生成(NH4)2SO4及NH4HSO4,反应式如式(1)~(3)所示:

此外,副产物会导致孔隙堵塞和活性位点被占据,降低催化剂比表面积与孔容,导致催化剂丧失脱硝活性。

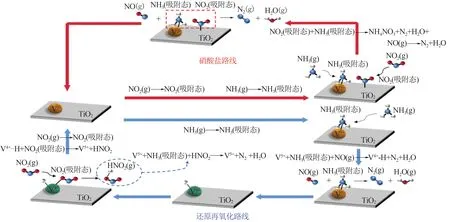

WANG 等[7]通过分析V-Ti 催化剂的反应机理,总结了“快速NH3-SCR”的两种途径(见图2):NONO2还原再氧化路线和“硝酸盐路线”。它们都强调了NO2的重要性,结果证明当相同物质的量的NO与NO2参与反应时,V-Ti 催化剂的脱硝效率达到了最佳。为了使NO等比例氧化成NO2,VUONG等[8]发现了用Ce掺杂来活化O2并捕获分解出的氧离子,使剩下的游离氧离子与NO 结合成NO2,能促进“硝酸盐路线”的进行。

图2 V-Ti催化剂“快速SCR”机理图[7-8]Fig.2 Mechanism diagram of"rapid SCR"of V-Ti catalyst[7-8]

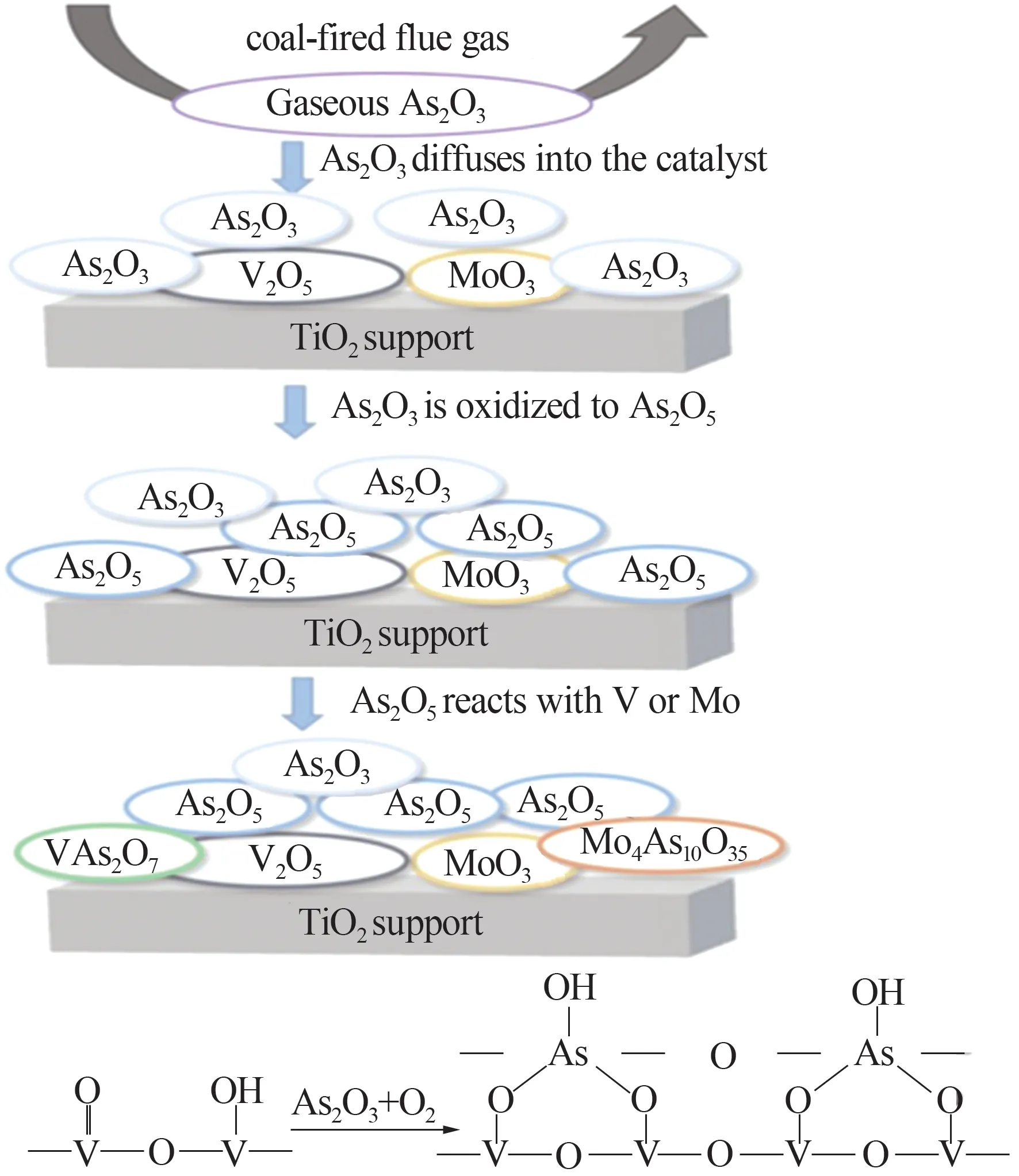

LIU 等[9]采用Ce 改性V2O5/TiO2催化剂,提高了催化剂低温脱硝活性和抗碱金属中毒能力。这主要得益于反应过程中V 和Ce 之间优异的氧化还原循环以及NO2和单齿硝酸盐中间产物的产生。此外,GUAN 等[10]利用Mn 替代Ce,通过调节最佳配比提高了钒基催化剂的低温脱硝性能。Ti0.9V0.1O2-δ与Ti0.9Mn0.05V0.05O2-δ以及Ti0.9Ce0.05V0.05O2-δ催化剂的表征结果表明,Mn 替代可以提高催化剂表面酸性,使低温下选择性催化还原反应加速;Ce 替代能激活O2,使催化剂生成高浓度化学吸附氧,减少了N2O 的产生,获得了优异的N2选择性。LU 等[11]发现在V2O5/TiO2催化剂中掺杂Mo 可以降低As 的毒害作用,未中毒的催化剂脱硝效率为87.35%,而受到毒害的V2O5-MoO3/TiO2的脱硝效率在350 ℃下仍保持在70%以上,长期使用中依然保持良好的抗砷中毒性,如图3所示。

图3 Mo降低As对钒基催化剂毒害作用机理[11]Fig.3 Function mechanism of Mo reducing toxicity of As to vanadium based catalyst[11]

综上所述,传统V-Ti 催化剂技术相对成熟,可通过掺杂Mn、Ce、La等金属助剂改变晶相结构和提高酸性点位从而吸附更多的NH3,但由于长期暴露于含有毒物质(如碱金属或碱土金属)的飞灰中使其活性降低,另外活性窗口较高,这限制了V-Ti 催化剂在非电行业的应用。在最近的低温脱硝催化剂研究中,固溶体类催化剂和新型MnOx催化剂脱颖而出,其中新型MnOx催化剂成为了目前超低温催化剂研究的核心。

1.2 固溶体类催化剂

中国稀土资源丰富,可利用稀土金属离子或氧化物作为SCR 脱硝催化剂的活性组分。稀土元素中的Ce、La 和Eu 等金属能大幅提高催化剂催化还原NOx的效率。固溶体类催化剂是以稀土氧化物为基础,将稀土精矿进行改性,使其具有固有特性,从而获得高活性的SCR 催化剂。因此,研究者们陆续研发了各类固溶体催化剂,常见的有Fe-Ce固溶体、Ce-Zr固溶体等。

1.2.1 Fe-Ce固溶体

稀土中富含Ce、La、Sm 和Eu 等轻稀土元素,其中Ce 元素因其特殊的电子结构使催化剂具有出色的储氧能力和氧化还原能力。由于Fe和Ce会形成稳态或亚稳态结构,故常采用Fe-Ce 固溶体用作脱硝催化剂。不同的配比和制备方法对于Fe和Ce的相互作用和价态有着一定的影响。PEREZALONSO 等[12]利 用 沉 淀 法 制 备 不 同 铁 铈 比 的FexCe1-xO2固溶体催化剂,发现Fe0.5Ce0.5O2催化活性最高,在550 ℃脱硝率达100%。将复合氧化物催化剂与单一金属氧化物催化剂相比,发现前者对NOx分解活性具有更显著的协同效应,这有助于提高脱硝性能。ZHANG 等[13]利用微波水热法在催化剂合成过程中,让Fe3+取代部分Ce4+形成Fe-Ce 固溶体,令催化剂的晶相结构产生变化,使活性组分均匀分散在催化剂表面,同时增加了酸性点位和比表面积,提高了催化剂的脱硝效率,如图4 所示。研究结果表明,Fe1Ce0.35固溶体的脱硝活性在300 ℃能达到93%以上。

图4 Fe-Ce固溶体催化剂的脱硝机理[13]Fig.4 Denitration mechanism of Fe-Ce solid solution catalyst[13]

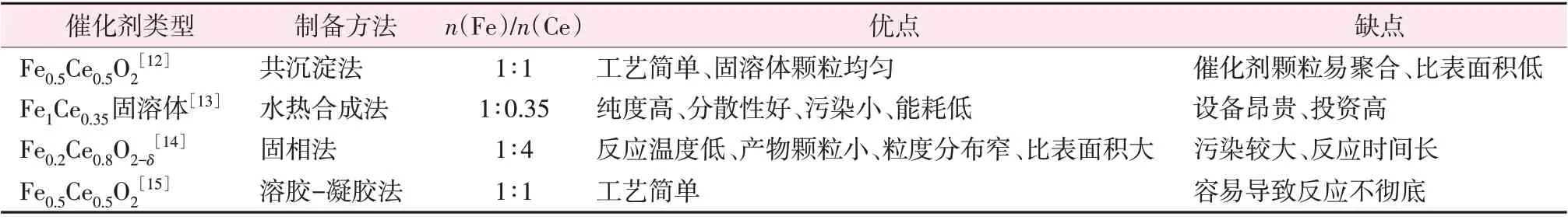

此 外,LV 等[14]利 用 柠 檬 酸 盐 法 合 成 的FexCe1-xO2-δ固溶体的催化性能一般,但电导率较好,可用于化学电池材料。表2为Fe-Ce固溶体催化剂优缺点的比较。

表2 Fe-Ce固溶体催化剂制备方法的比较Table 2 Comparison of preparation methods of Fe-Ce solid solution catalyst

1.2.2 Ce-Zr固溶体

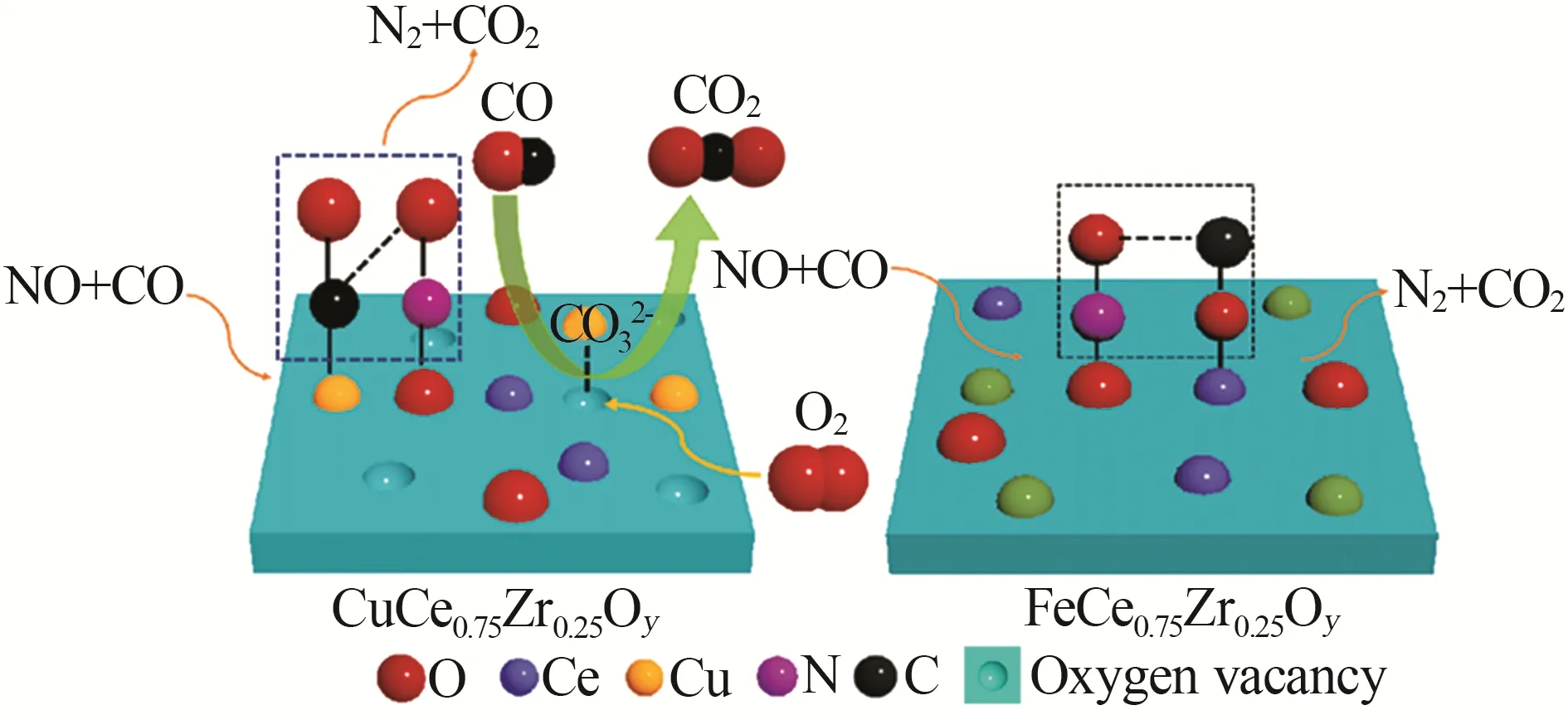

Ce-Zr 复合氧化物因表面丰富的酸性点位和共存状态下不同价态的Ce,而具有较好的低温选择催化效果。Ce 可以提高催化剂的储氧能力和表面酸性,促进了催化剂活化活性组分,使表面吸附更多的NH3[16-19]。HE 等[20]采用溶胶-凝胶法分别合成了Cu、Mn、Fe掺杂的Ce0.75Zr0.25Oy固溶体催化剂,发现它们都呈现出立方萤石型氧化铈晶体,且Cu、Mn和Fe 都有效地嵌入Ce-Zr 固溶体中,这有助于它们之间产生强相互作用。脱硝性能由大到小的顺序依次为CuCe0.75Zr0.25Oy、FeCe0.75Zr0.25Oy、MnCe0.75Zr0.25Oy、Ce0.75Zr0.25Oy、CeO2,其中CuCe0.75Zr0.25Oy和FeCe0.75Zr0.25Oy分别在200 ℃和223 ℃都达到了90%的NOx转化率,并且在CuCe0.75Zr0.25Oy上发生的CO-SCR 反应中,线型硝酸盐和桥接型硝酸盐是催化剂表面NO 还原的主要中间物,这也是其脱硝特性优异的原因,如图5 所示。还有研究表明Ir、W、Mo 的改性都可以改变催化剂的作用机理从而提高脱硝效率[21-22]。

图5 Ce-Zr固溶体催化剂的特性以及反应机理[20]Fig.5 Characteristics and reaction mechanism of Ce-Zr solid solution catalyst[20]

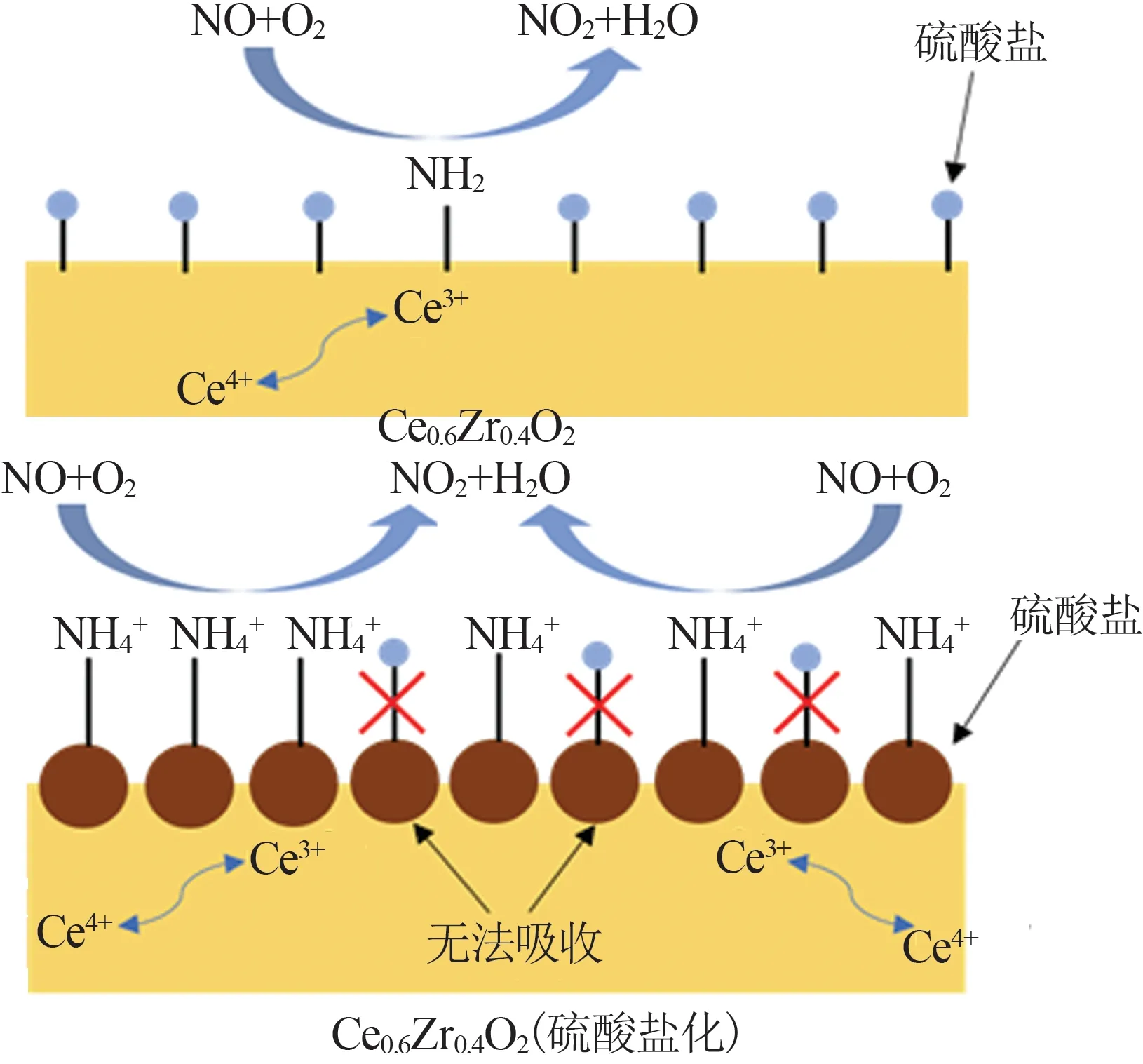

SUN 等[23]采用了将CuCexZr1-x负载在TiO2上的方法,发现Ce 和Zr 能显著提高催化剂的活性,这是因为Ce 和Zr 促进了Cu 更好地分散在TiO2中,防止了Cu结晶,而且Cu和Ce、Zr之间的强相互作用加快了反应过程。其中CuCe0.25Zr0.75/TiO2催化剂在165~450 ℃下保持接近100%的脱硝效率。TAN等[24]利用CexZr1-xO2固溶体置于200 ℃下硫酸盐化的方法制备催化剂(见图6),由于硫酸盐占据了催化剂的表面酸性点位,令硝酸盐无法沉积,使得催化剂具有良好的抗SO2性,其中Ce0.6Zr0.4O2表现出最高的活性。

图6 硫酸盐化Ce0.6Zr0.4O2的吸附和反应机理[24]Fig.6 Adsorption and reaction mechanism of sulfated Ce0.6Zr0.4O2[24]

综上所述,固溶体类催化剂作为一种高效脱硝催化剂,在实际工业应用中具有较高的价值,但此类催化剂对于成分选择以及能否负载的相关研究比较局限,且脱硝性能低于新型MnOx催化剂,所以并没有引起广泛关注。

1.3 新型MnOx催化剂

1.3.1 新型MnOx催化剂脱硝机制

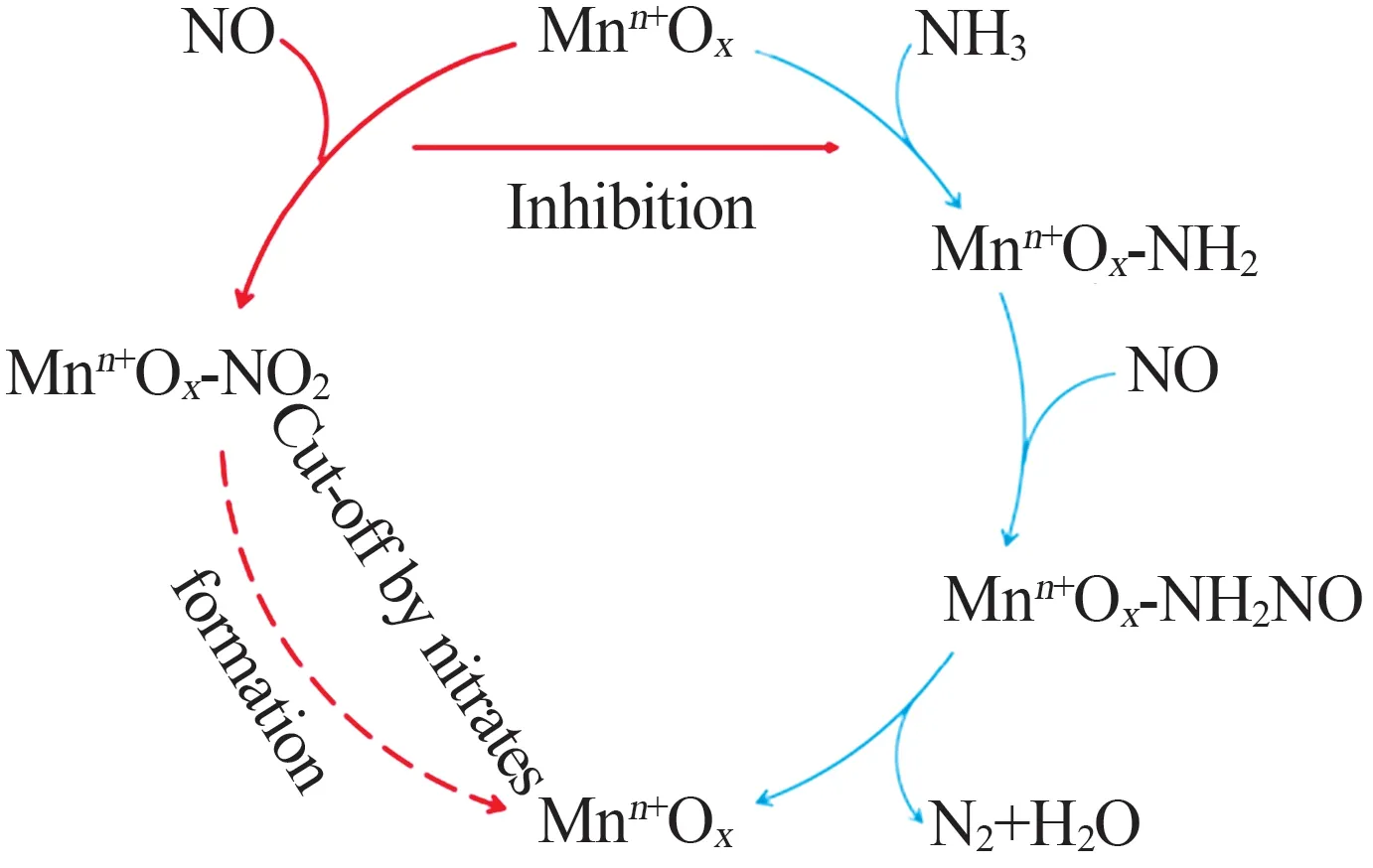

MnOx催化剂因具有活泼的晶格氧迁移能力以及丰富的表面酸性,从而在超低温脱硝中表现出独特的性能。单组分无负载的MnOx催化剂缺乏良好的抗水抗硫性,稳定性差,且在短时间内脱硝效率就会大大降低,这主要是因为NO比NH3更容易吸附在催化剂表面形成硝酸盐,并逐渐堆积在催化剂表面,抑制了NH3的吸附,如图7所示。因此,利用掺杂元素或MnOx负载于载体的方法来提高催化剂脱硝效率成为研究的热点[25]。

图7 单一锰基催化剂失活机理[25]Fig.7 Deactivation mechanism of manganese based catalyst[25]

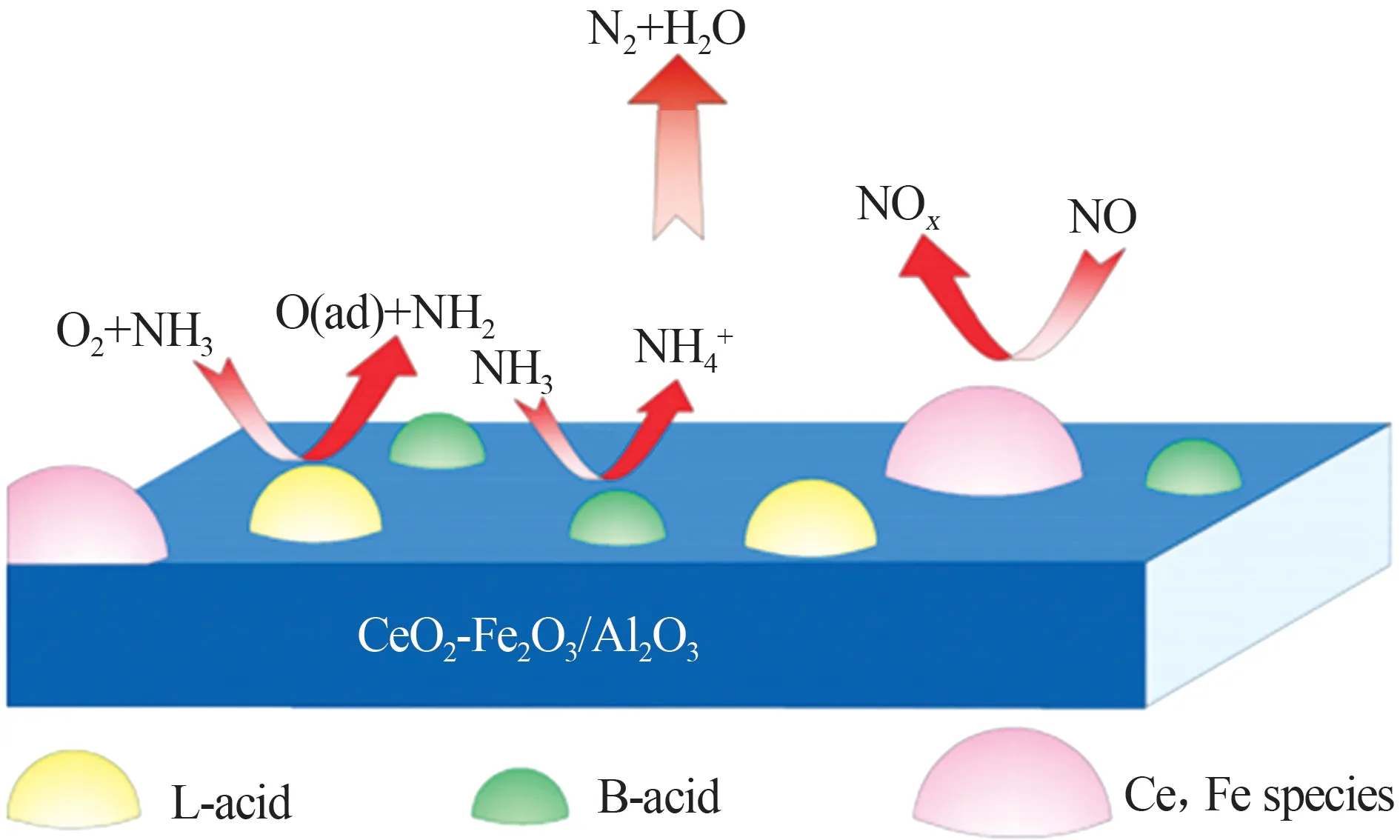

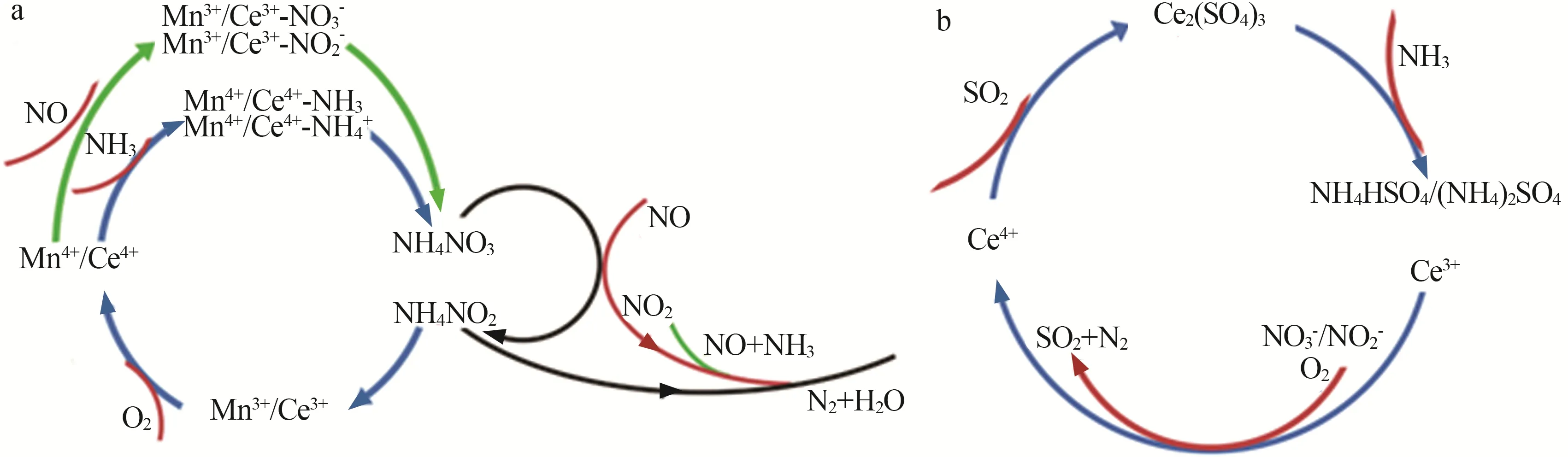

1)非负载型催化剂元素掺杂。为了提升催化剂的抗性,单组分无负载锰基催化剂改性研究以加入稀土元素(如La、Ce、Pr、Nd等)为主。目前大多数研究都是在Ce改性锰基催化剂的前提下进行的,Ce能提高MnOx催化剂的表面酸性以及Mn4+价态分布,且对于抗SO2有着异常积极的作用,Ce能使MnOx催化剂具有丰富的化学吸附氧和暴露的活性位点,Ce引入后增加了酸性点位和氧化还原容量,从而增强了脱硝活性[26],如图8所示。

图8 Ce改性MnOx催化剂机制示意图[26]Fig.8 Schematic diagram of mechanism of Ce modified MnOx catalyst[26]

LIU等[27]利用表面活性剂模板法制备了Mn-Ce催化剂,发现催化剂在100~200 ℃下保持100%的NOx转化率,且表现出优异的抗SO2性,证实了Ce是催化剂的有效元素,且n(Mn)/n(Ce)=1时,具有最佳的NO和NO2的氧化活性、较大n(Ce3+)/n(Ce4+)、表面含有更多Ce和Mn、较低的NH3和NO解吸温度以及优异的氧化还原能力。SHI 等[28]采用柠檬酸溶胶-凝胶法通过Ce改性LaMnO3钙钛矿型氧化物的方法提高了催化剂的脱硝活性、N2选择性以及对H2O 和SO2的耐受性。原因在于Ce不仅不改变钙钛矿镧锰氧化物的相结构,还保护了Mn的活性位。因此,Ce的掺杂提高了镧锰氧化物表面的Mn4+含量、化学吸附氧含量和表面酸含量。特殊相结构大大提高了催化剂的抗硫性能,其中La0.8Ce0.2MnO3催化剂在135 ℃就实现了90%以上的NOx转化率,其窗口温度保持在135~260 ℃。在无负载体的前提下,采用Ce改性MnOx催化剂能表现出良好的脱硝性能和抗SO2性,但相对于负载型催化剂而言,仍存在反应不稳定、活性窗口窄的缺点。

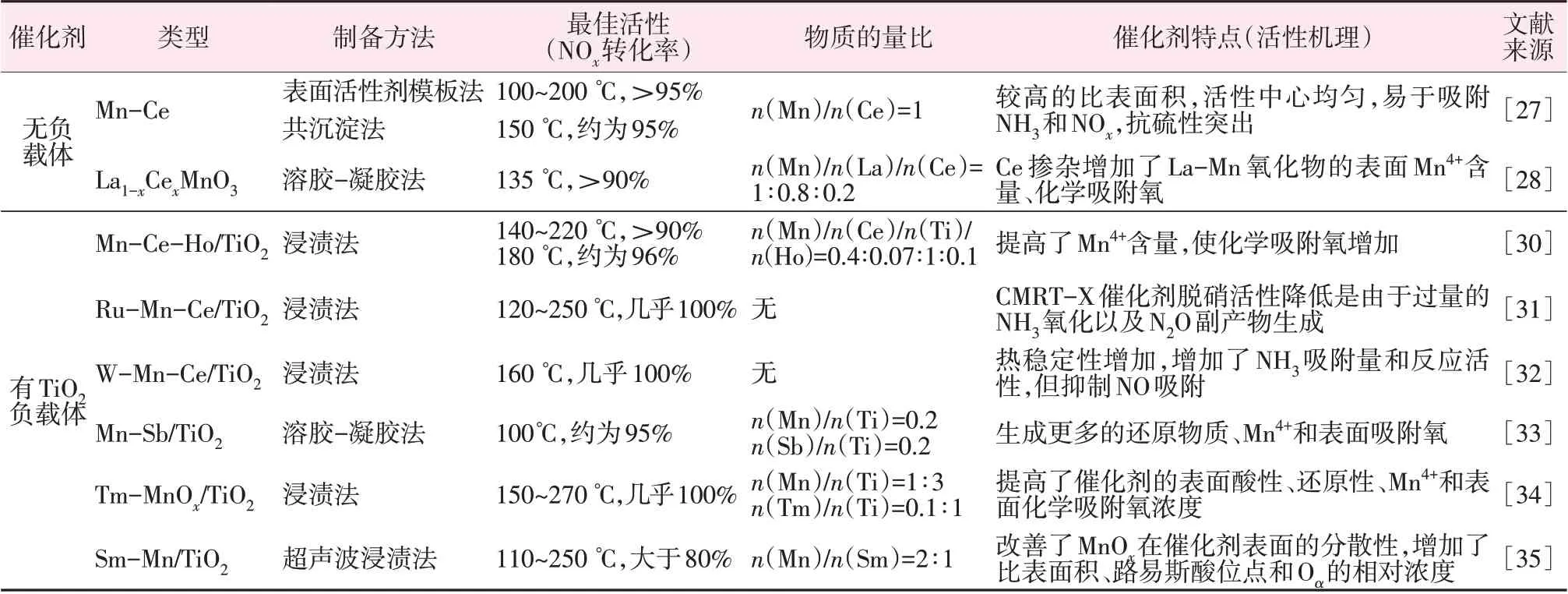

2)TiO2负载型催化剂元素掺杂。由于载体自身的优良性质能够提高催化剂在反应条件下的活性、(结构)稳定性,且在多种金属的协同作用下表现出优异的脱硝效果,故大部分研究中SCR 催化剂都采用负载的方式,并且以TiO2为负载体是研究的重点。THIRUPATHI 等[29]研究了8 种金属元素(Cr、Fe、Co、Ni、Cu、Zn、Ce、Zr)对MnOx/TiO2催化剂的影响,结果显示Cr、Fe、Ni、Cu、Ce 是催化剂的有效元素,且不同有效元素与Mn 和Ti 具有不同的最佳配比。而Zn和Zr会降低催化剂的脱硝活性,这可能是由于元素之间发生拮抗作用。除此之外,LI等[30]采用浸渍法制备了Mn0.4Ce0.07Hox/TiO2复合催化剂,表征结果说明Ho 是Mn-Ce/TiO2催化剂的有效元素。在最佳的Ho掺杂比(x=0.1)下,观察到NOx还原温度窗口较宽,在150~220 ℃下脱硝率高达90%。还有学者研究了Ru 对Mn-Ce/TiO2催化剂的影响,研究表明煅烧温度在350 ℃制备Ru-Mn-Ce/TiO2催化剂时,在<120 ℃时就表现出良好的脱硝性能,且在100~280 ℃保持脱硝率在90%以上[31]。NAM 等[32]利用浸渍法制备了复合型Mn/Ce/W/Ti 催化剂,利用程序升温脱附法(TPD)分析了催化剂对NO 和氨氮的吸附能力,发现W的引入增加了NH3的吸附量,提高了Mn/Ce/Ti 催化剂的低温选择性催化还原活性,拓宽了NOx转化的温度窗口。另外,Sb 也能提高MnTiOx催化剂的氨选择性和催化活性。GUO等[33]利用溶胶-凝胶法分别合成了MnTiOx、SbTiOx、MnSbTiOx,结果表明,Sb提高了活性组分的分散性,生成了更多的Mn4+、表面酸性点位和表面吸附氧。此外,n(Sb)/n(Ti)为0.2 时,Sb 修饰提高了NH3和NOx的反应性且催化剂具有良好的抗SO2、H2O 性能。综上所述,锰基催化剂的晶相结构和表面性质会对催化活性产生影响;同时,由于元素改性和载体负载,使Mn 元素在催化剂表面多以Mn4+的形式呈现,催化剂的Lewis酸性点位数量与NOx分子接触的孔数量增多使锰基催化剂表现出良好的脱硝性能。除了常见的Ce、Fe、W等,还有研究记录了Tm、Sm 等元素改性后的催化剂也表现出较好的催化效果,Tm 通过提高催化剂表面酸性和还原性提高脱硝率[34],而Sm 则通过增加催化剂比表面积、弱Lewis 酸性点数量和活性组分表面分散性来提高脱硝率[35]。由此可见,在TiO2负载的前提下,通过不同金属元素与Mn 之间的协同作用,提升了催化剂的抗性以及脱硝效率,表3 为锰基催化剂改性方案。

表3 不同元素掺杂的新型MnOx催化剂的性质及特点Table 3 Properties and characteristics of new MnOx catalysts doped with different elements

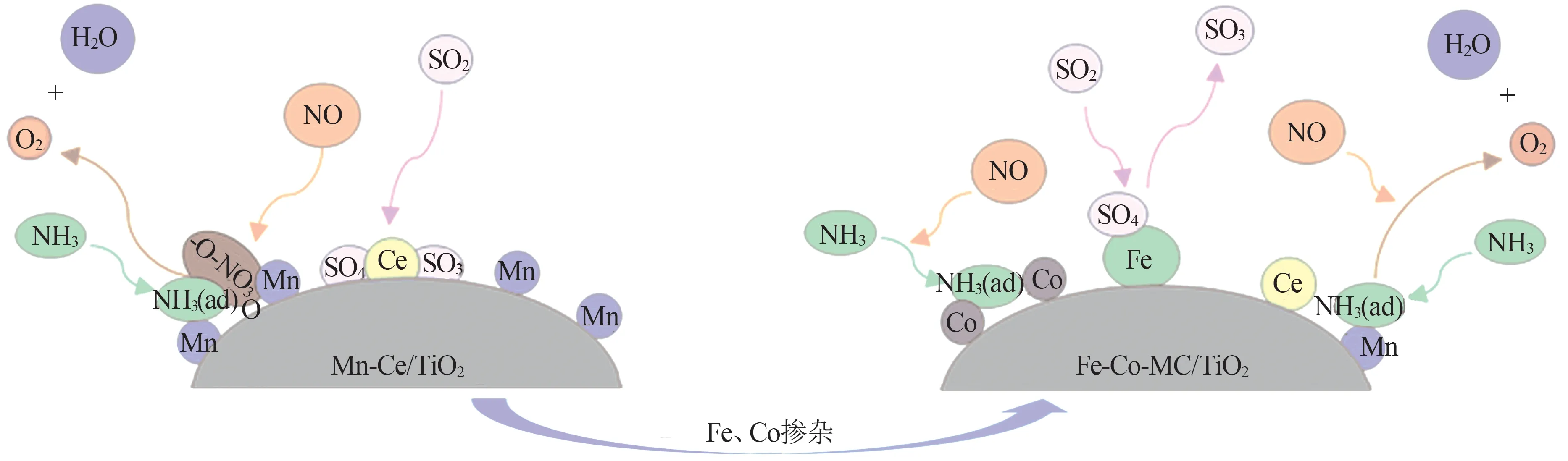

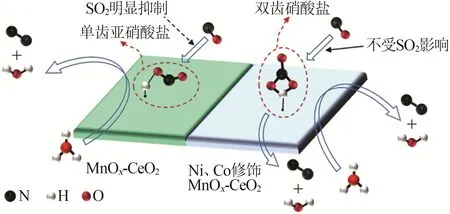

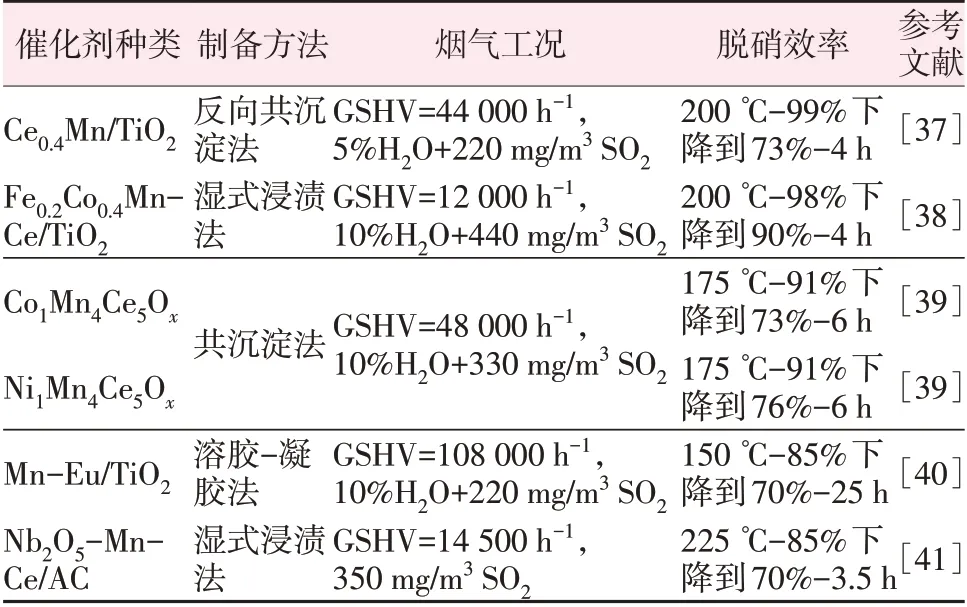

3)新型MnOx催化剂抗性研究。虽然新型MnOx催化剂具有优异的低温脱硝表现,但实际应用中面临着催化剂中毒问题。SO2中毒主要分为两种途径[36]:①SO2使金属活性组分硫酸化,使活性组分失活;②NH3与SO2生成(亚)硫酸铵盐沉积在催化剂表面,堵塞催化剂孔道。H2O 中毒主要是发生了竞争吸附,抑制了反应的进行,但H2O毒害作用一般是可逆的[36]。为了提高MnOx催化剂的抗性,CHEN等[37]研究了浸渍法、共沉淀法、反向共沉淀法对Ce0.4Mn/TiO2的影响,发现反向共沉淀法制备的催化剂具有最佳抗SO2、H2O 性,在220 mg/m3SO2存在条件下,NO转化率在40 min之内维持在95%以上,且H2O对催化剂基本没有毒性,通过表征分析得出反向共沉淀法Ce0.4Mn/TiO2具有更高的比表面积、更均匀的活性中心以及表面产生更多吸附态NH3、NOx,促进了低温NH3-SCR反应。WANG等[38]采用Fe和Co修饰Mn-Ce/TiO2催化剂,结果表明Fe和Co的共掺杂能提高催化剂的抗性,当n(Fe)/n(Co)=1/2 时,在440 mg/m3SO2存在条件下,NO 转化率在200 ℃仍能保持在90%以上。这是因为Fe 和Co 共掺杂有效降低了SO2吸附,阻止了SO2向催化剂内层扩散,如图9 所示。GAO 等[39]利用共沉淀法制备M1Mn4Ce5Ox(M=Cu,Co,Cr,Ni,Fe,Sn,Mg)催化剂(见图10),发现Co1Mn4Ce5Ox和Ni1Mn4Ce5Ox受SO2毒害影响最小,在175 ℃通入330 mg/m3SO2和10%(体积分数)H2O时,NOx转化率维持在70%以上,这是因为Co、Ni掺杂使NOx趋向于形成双齿硝酸盐,有效抑制了硫酸铵和金属硫酸盐的形成。LIU 等[40]利用溶胶-凝胶法制备Mn-Eu/TiO2催化剂,经过Eu修饰,在220 mg/m3SO2存在条件下,催化剂在150 ℃下NOx转化率从85.0%降到70.1%,说明Eu 改性抑制了Mn/TiO2催化剂上硫酸盐物种的形成,证明在SO2存在的条件下,Mn-Eu/TiO2催化剂上的SCR 过程通过L-H 途径进行。ZHOU 等[41]利用Nb2O5修饰Mn-Ce/AC,提高了Mn-Ce/AC 催化剂的表面酸性、氧化还原能力、Mn4+含量和化学吸附氧,更重要的是Nb2O5可以优先与SO2反应,抑制活性组分(Mn/Ce)的硫酸化,增强催化剂的抗SO2性。

图9 Fe、Co修饰Mn-Ce/TiO2催化剂抗性机理图[38]Fig.9 Resistant mechanism of Fe and Co modified Mn-Ce/TiO2 catalyst[38]

图10 Ni、Co修饰Mn-Ce催化剂抗性机理图[39]Fig.10 Resistant mechanism of Ni and Co modified Mn-Ce catalyst[39]

综上可知,提高MnOx催化剂SO2抗性主要手段为[36]:①增强表面酸性、抑制SO2的吸附;②利用金属助剂修饰改性,促进硫酸盐的快速分解。提升抗H2O性主要是通过掺杂稀土金属。但实际烟气成分复杂,中毒机理各有不同,应结合不同情况提供不同的改性方案,如表4所示。

表4 不同MnOx催化剂抗性及效率Table 4 Resistance and efficiency of different MnOx catalysts

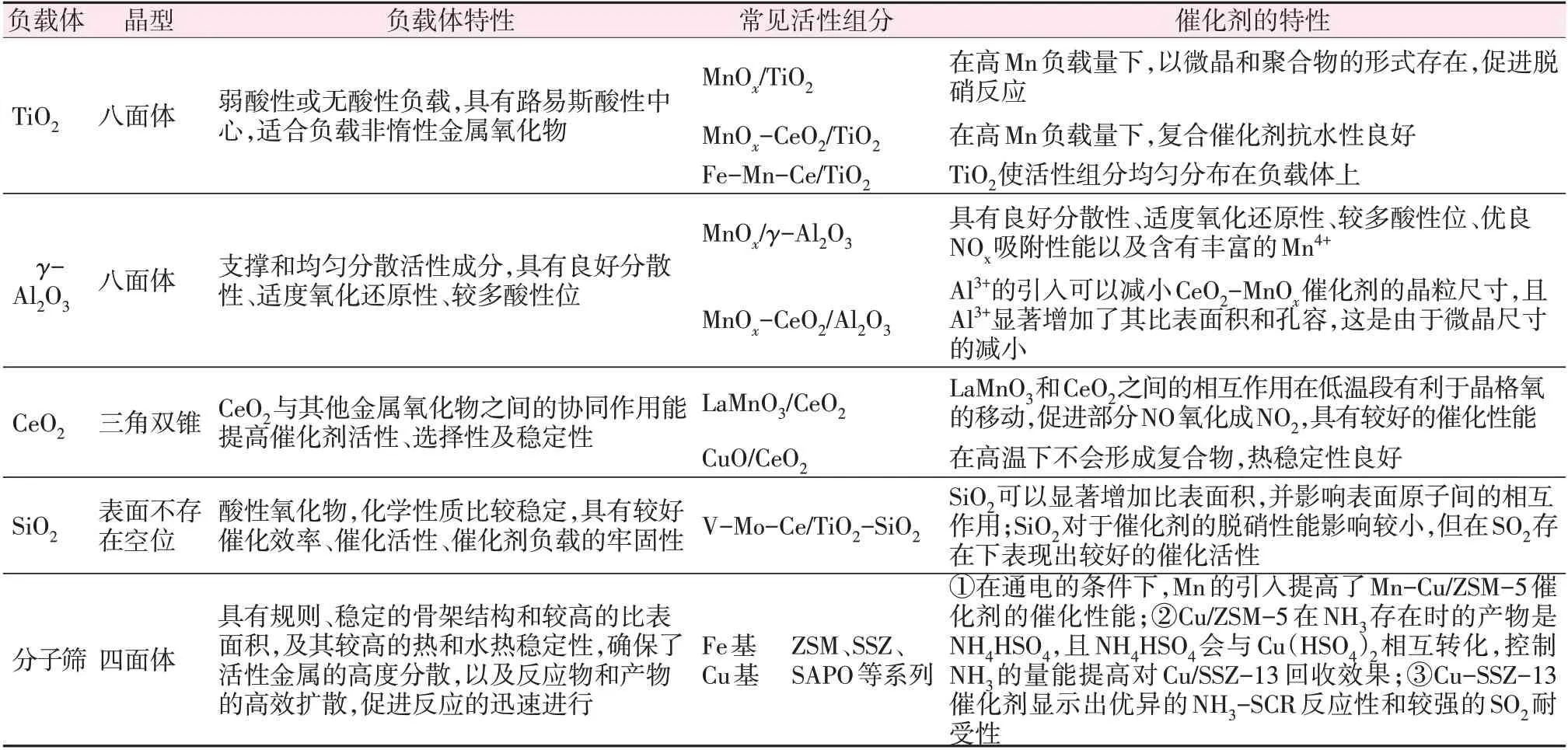

1.3.2 不同负载体的MnOx催化剂脱硝特性

经过负载后的MnOx催化剂不仅能保持自身一定的良好脱硝性能,且载体能将活性组分分散成晶粒较小的粒子。引入比表面积大的载体,能使活性组分在载体表面具有良好的分散性,并且活性组分与载体之间的协同作用使负载型催化剂具有优异的脱硝性能以及良好的抗水、抗硫性等。

1)TiO2负载体。TiO2作为目前研究的重点,具有丰富酸性,Ti3+缺陷位的存在表现出一定的氧化还原性,可以促进催化反应的进行。研究表明MnOx/TiO2催化剂中含有较多的Lewis 酸性点位、表面高MnO2浓度以及具有优于γ-Al2O3负载体的氧化还原性。SHEN 等[42]采用溶胶-凝胶法制备了Fe-Mn-Ce/TiO2催化剂,当n(Fe)/n(Ti)=0.1时,催化剂获得良好的活性,在180 ℃下脱硝效率>95%,且Ce3+能稳定地负载在催化剂上使其表现出较高的抗硫抗水性能。此外,负载体还能使催化剂的活性组分均匀分布在载体上,LEE 等[43]通过研究MnOx-CeO2/TiO2催化剂发现TiO2使MnOx均匀分散在整个载体结构中,且由于TiO2的存在,CeO2仅形成两种微晶相,这两种晶相是由载体的组成成分决定的;分析发现CeO2被部分吸附在TiO2上,阻止了MnOx大量被吸附而导致Mn4+在催化剂表面大量分散的不良影响。因此,使用TiO2负载体制备催化剂,可以控制Mn 分散度,增加催化剂对NH3的吸附,从而获得优异的催化活性。ETTIREDDY 等[44]通过实验研究发现不同晶型的同种负载体催化剂的脱硝效率也有差异,以锐钛矿型TiO2作为负载体制备的MnOx催化剂在高负载量下MnOx是以聚合物或微晶形式存在,且MnOx/TiO2催化剂在H2O存在条件下,反应较长时间后NO转化率和NO2选择性相对稳定,说明锐钛矿型TiO2负载体具有良好的抗水性。

2)Al2O3负载体。γ-Al2O3可起支撑和均匀分散活性成分的作用。利用γ-Al2O3负载后的MnOx催化剂具有良好分散性、适度氧化还原性、较多酸性点位、优良NOx吸附性能以及含有丰富的Mn4+。研究表明[45]将制备好的MnOx/γ-Al2O3催化剂煅烧1~2 h后会形成不完全立方锰铝尖晶石,该尖晶石具有高浓度的空位以及Mn离子的亚稳态固溶体。进一步高温煅烧(>950 ℃)后,立方尖晶石相转变成纳米晶聚集体,又分解形成γ-Al2O3和分离的纳米粒子,掺杂铝的α-Mn3O4纳米粒子会负载在催化剂表面,大大提升反应活性。酸性γ-Al2O3修饰稀土尾矿脱硝实验[46]也证实了γ-Al2O3可以提高催化剂的脱硝活性,使用γ-Al2O3可增加催化剂的酸性位点和比表面积,使NH3被大量捕捉,促进NOx与活性物质充分接触并反应。YAO 等[47]发现:利用适量的γ-Al2O3负载CeO2-MnOx能提升催化剂活性,分析表明Al3+可以进一步减小CeO2-MnOx催化剂的晶粒尺寸,且Al3+显著增加了其比表面积和孔容。比表面积和孔体积的增加有利于催化剂与反应物的接触,增强了催化性能。此外,增加Ce3+和Mn4+的数量也是提高催化性能的重要因素。

3)CeO2负载体。CeO2不仅可作为活性组分,也可作为载体与表面活性组分产生较强相互作用提高脱硝效率,这是因为CeO2与其他金属氧化物之间的协同作用可以提高催化剂活性、选择性和稳定性。对于其他负载型催化剂而言,影响其催化性能的主要是优异的氧化还原性、比表面积和表面酸性,而以CeO2为载体的催化剂一方面可提高活性组分的分散度,另一方面CeO2在还原反应的条件下可产生Ce3+和缺陷氧,低价态的Ce3+和缺陷氧具有很强的给电子能力,可以和吸附分子进行电荷交换,还可以通过Ce4+和Ce3+之间的氧化还原转移来储存和释放氧气[48]。因此研究人员将锰金属复合氧化物负载于CeO2载体上,观察催化剂的变化。李军等[49]制备了LaMnO3、LaMnO3/TiO2和LaMnO3/CeO2催化剂,通过对比发现以CeO2为载体的样品表现出很好的催化性能。表征分析得出LaMnO3和CeO2之间的相互作用在低温段有利于晶格氧的移动,促进部分NO 氧化成NO2,使NO还原反应按“快速NH3-SCR”的方式进行,显著地提升了催化剂的催化性能。此外,研究表明[50]将CuO分别负载在CeO2和γ-Al2O3上并通过对比复合催化剂对反应性能的影响,得出CuO/CeO2的活性优于CuO/γ-Al2O3,这是因为随着反应温度的提高,活性组分CuO 和载体γ-Al2O3会形成复合物CuAl2O4尖晶石相,造成催化剂失活;而CuO 和载体CeO2即使在900 ℃高温下也不会形成复合物,说明CuO/CeO2热稳定性能良好。

4)分子筛负载体。分子筛作为一种多孔材料,具有优良的吸附性能、适宜的表面酸性和灵活性。在制备中通过改变分子筛表面或骨架中活性组分的种类与存在状态,让催化剂的活性温度发生相应的改变,使得活性温度可控,抗中毒能力提高,可在很大程度上弥补TiO2负载型催化剂的缺点,特别是Cu基分子筛催化剂在较宽温度窗口内具有良好的脱硝活性、N2选择性和水热稳定性,常见的Cu 基分子筛催化剂有Cu/ZSM-5、Cu/SSZ-13、Cu/SAPO-34 等。WANG等[51]利用湿式浸渍法制备了Mn-Cu/ZSM-5,发现在通电的条件下Mn 的引入提高了Mn-Cu/ZSM-5 催化剂的催化性能。WANG 等[52]通过研究SO2对Cu/ZSM-5 催化剂的影响得出:无NH3时,Cu/ZSM-5与SO2的产物是Cu(HSO4)2,且会堵塞催化剂的表面孔;NH3存在时,对应的产物是NH4HSO4(约占80%),在催化剂上Cu(HSO4)2会与NH4HSO4相互转化,因此可以通过控制NH3的量来提高对Cu/SSZ-13 回收效果。YU 等[53]利用溶胶-凝胶法制备了不同金属氧化物组分(Mn、Co、Ni、Zn)的Cu-SSZ-13金属氧化物杂化催化剂,发现催化剂显示出优异的NH3-SCR 反应性和较强的SO2中毒耐受性,其中ZnTi10Ox是最佳的金属氧化物成分。近年来,国内外有关锰基分子筛催化剂的研究全面地总结了分子筛不同改性选择对催化剂性能的影响,分析了锰基分子筛脱硝催化剂的H2O 和SO2中毒机理及低温脱硝机理,分子筛将成为脱硝领域未来的发展方向和研究热点。表5为不同负载体的SCR催化剂的性质及特点。

表5 不同负载体的SCR催化剂的性质及特点Table 5 Properties and characteristics of SCR catalysts with different supports

2 结论

本文从催化剂的制备方法、毒害机理、表征分析、脱硝效率以及抗水抗硫性等多方面对传统V-Ti SCR催化剂、新型MnOx低温SCR催化剂以及固溶体类催化剂常见的两种类型进行综述,探究了不同SCR 催化剂之间掺杂不同元素和负载体的优缺点,同时介绍了不同负载体对于新型MnOx低温SCR 催化剂的作用,得出以下结论:1)传统V-Ti SCR 催化剂是目前工业应用最广的SCR 催化剂,技术成熟、成本低,但鉴于较低的工业烟气温度以及烟气成分的复杂化,此类催化剂具有改性空间有限、温度活性窗口较高等缺点;2)固溶体类催化剂是一种新型的SCR 催化剂类型,具有制备工艺简单、制备成本低、适用于低温烟气的优点,但相关研究较少,且大多数文献都是以处于无负载条件下的Fe基为主,故稳定性较差,无法投入工业生产;3)新型MnOx催化剂作为目前研究的重点,具有巨大的潜在应用价值。本文综述了单组分、多组分MnOx催化剂的失活机理以及特性,并分析了不同掺杂元素和负载体对催化剂的脱硝性能以及抗毒机理的影响,对未来低温新型MnOx催化剂的改性提供参考。当前新型MnOx催化剂多以锰氧化物结合多组分负载TiO2为主,而以分子筛为负载体进行脱硝机理分析的研究较少,因此可以开展相关研究。

随着工业烟气温度的降低,低温SCR 催化剂的市场比例逐渐增加,研究新型的低温SCR 催化剂成为脱硝行业的大趋势,但研究方向不应局限于已有的催化剂种类,可将重点转向具有创新性、可应用的高效抗水抗硫性的新型低温SCR催化剂。