长庆油田连续管钻井技术应用

2022-10-17刘立鹏彭元超姚战利

刘立鹏,彭元超,姚战利

(1.中国石油川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.中国石油川庆钻探工程有限公司苏里格项目经理部,陕西西安 710018)

随着长庆油田的持续开发,套损井、水淹井、长停井数量逐年增多,据统计,目前油田有低产低效井万余口,长停井5 000 余口,套损井近2 000口,且每年以约2 000口的数量递增。为了经济高效地实现低产低效井增产,长庆油田近年来开展了φ139.7 mm套管开窗侧钻φ118.0 mm井眼的技术研究及应用,目前已实现了规模化应用,取得了良好的效果。但在规模化推广过程中也出现了一些问题,部分侧钻井受限于地面条件,需拆除已建的配套实施,在一定程度上增加了成本,影响了正常生产。连续油管钻井(CTD)技术是90年代以来国外大力研究和发展的钻井技术,能够实现起下钻、钻井过程中动态密封,配套工具体积小,安装运输便捷,对邻近井不会造成影响[1-2]。配套工艺技术及核心装备还不成熟,实钻过程中常遇到全角变化率超标、托压严重等问题,严重制约了该技术的发展。

1 连续管钻井技术难点分析

1.1 全角变化率易超标

由于连续管钻进过程中自身不能旋转,钻进采用螺杆+钻头方式,钻头破碎地层主要靠螺杆驱动,钻进过程中螺杆存在一定弯度,如果螺杆弯度过大或者未能及时调整螺杆高边方向,极易导致全角变化率超标[3-5]。因此,需不断调整螺杆高边方向来控制井眼轨迹的变化,致使井眼轨迹变化幅度大,不平滑,随着裸眼段的钻进,摩阻增大,极易诱发井下事故。

1.2 托压严重

连续管自身挠性较好,随着裸眼段的增加,连续管与井壁的接触面积增大,加压过程极易出现螺旋屈曲,产生自锁现象。小井眼钻进过程中排量小,泵压高,导致井底清洗不彻底,有害固相含量高,导致摩阻增大,钻压不能有效传递到钻头位置,机械钻速低。

1.3 定向器性能不稳定

连续管钻进过程中依靠与下部钻具连接的定向器驱动下部钻具转动,调整弯螺杆高边,进而实现对井眼轨迹的控制。定向器有电驱动和钻井液脉冲驱动定向器,前者处于研发阶段,后者相对较为成熟;液动型依靠钻井液脉冲进行工作,启停钻井泵1次,可转动45°。受工具自身扭矩所限(400~600 N·m),应用的最大井斜为35°。井斜在超过20°时,随定向器以下钻具与井壁接触面积增大,摩阻增加,定向器驱动下部钻具转动困难,转动角度不稳定(10°~30°/次),严重影响了施工时效。

1.4 卡钻

目前,长庆油田产层注水井压力普遍较高,钻达储层前需将钻井液密度提至1.25 g/cm3以上。连续管钻进过程中,管柱如未得到有效活动,极易出现粘卡,发生事故时受限于注入头的提升能力,不能在第一时间进行有效处理,易导致后续事故处理复杂化。

2 连续管钻井技术

2.1 剖面优化设计与井眼轨迹控制

通过剖面优化,解决连续管钻进过程中轨迹与工具造斜能力不匹配的问题。调整连续管下部钻具组合,消除全角变化率易超标的风险,降低全井段井眼轨迹的变化幅度,可有效降低摩阻扭矩,达到裸眼段全过程连续管钻进的目的[6-8]。

2.1.1 剖面优化

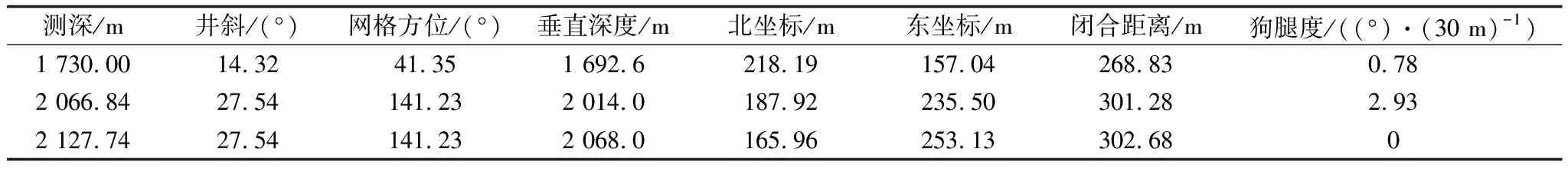

对原有的三维侧钻定向井剖面设计为:窗口-扭-增/降-稳-靶点,五段制的常规剖面进行了适用性研究,依据平均曲率法,充分考虑连续管钻进中全过程依靠螺杆钻进的特点,结合地质要求,将剖面调整为:窗口-圆弧-靶点的三段制剖面,更有利于螺杆的选型及后续钻井施工时的井眼轨迹控制(表1)。

表1 剖面优化设计

2.1.2 井眼轨迹控制

优化连续管下部钻具组合,依据剖面设计定制了专用的无扶正器螺杆。钻具组合:φ120.0 mm PDC+φ102.0 mm 0.5°单弯螺杆(无扶正器)+φ105.0 mm无磁钻铤(带MWD)+φ95.0 mm液力换向器+φ73.0 mm加重钻杆(5根)+φ95.0 mm连接器+φ73.0 mm连续管。将连续管底部钻具组合总长从已有的155 m缩短至75 m,有效降低了定向器转动过程的阻力,螺杆高边调整更高效。选用的无扶正器、小弯度螺杆与设计剖面更匹配,减少了井眼轨迹的大幅度调整。

调整井斜较小井段(小于20°)方位,达到设计靶点方位后,控制工具面处于增斜钻进至靶点。

2.2 工具选型配套

针对井斜增大后工具面调整困难,钻进过程中托压严重等问题,通过改进定向器,增大驱动扭矩,定制钻头等工具,可有效解决这些问题,能减少调整轨迹时频繁起下钻的次数,提高机械钻速。实钻过程中最快机械钻速达16 m/h。

2.2.1 定向器改进

2口试验井的井斜相对较大(超过35°),通过改进工具结构,使其最大扭矩由600 N·m提升至800 N·m。简化定向器以下钻具组合:钻头+单弯螺杆+无磁钻铤,中间无任何转换接头,长度缩短至14 m,能进一步减少钻具与井壁的接触面积。总结定向器转动及上提下放过程中螺杆高边角度的变化规律,减少调整时活动钻具次数,避免对井壁造成不必要的拉划(表2)。

表2 定向器主要参数

2.2.2 定制专用螺杆、钻头

根据试验井轨迹要求定制2种不同尺寸、4类不同弯度的无扶螺杆。通过现场试验应用,优选外径φ102.0 mm,弯度分别为0.50°、0.75°的低速大扭螺杆,提高了与轨迹的适配性。增斜及扭方位井段工具面调整正常后,钻进过程中仅需微调,无需频繁改变轨迹走向,提速效果明显。

定制连续管钻井专用φ118.0 mm PDC钻头,采用个性化设计,使用聚晶金刚石保径、中等密度布齿,主切削选用φ13.0 mm、非对称5刀翼方案。现场应用过程中通过强化钻井参数,可有效缓解托压问题,平均机械钻速达到4.2 m/h(图1)。

图1 定制钻头

2.2.3 配套液力推进器

液力推进器采用液压传递作用力。泥浆流经工具内部及钻头后,在钻头水眼节流作用下,环空与水眼形成压力差作用于液力推进器的活塞,从而形成向下的推力,将泥浆压能转化为钻压,推动钻头前进。底部钻具组合:φ120.0 mmPDC+φ102.0 mm螺杆+φ105.0 mm无磁钻铤+φ95.0 mm液力推进器+φ73.0 mm加重钻杆+φ95.0 mm连接器+φ73.0 mm钻杆。液力推进器的使用过程中钻压控制在20 kN以内,可有效消除部分钻柱与井筒的静摩擦力,提高钻进过程中钻压传递的有效性,减少底部钻具与井眼之间的摩阻,降低了钻具粘卡的风险。

2.2.4 使用φ38.0 mm MWD仪器

目前,长庆油田侧钻井小井眼轨迹控制普遍采用外径φ48.0 mm MWD仪器。由于配套小井眼的无磁钻铤或无磁承压钻杆受自身强度所限,内径均为56 mm左右,装入仪器后,环空间隙小,循环压耗高。侧钻用连续管自身长度均在3 000 m以上,地面循环压耗高,如继续采用常规仪器,不利于钻井液循环和地面设备正常使用。使用φ38.0 mm MWD仪器,在现有条件下能有效扩展环空间隙。现场试验过程中,相较于φ48.0 mm MWD仪器,同等条件下能降低循环泵压2 MPa 以上。同等排量条件下可降低地面设备负荷,提高钻井液循环效率。

2.3 钻井液润滑减阻技术

此次实验的连续油管钻井,钻头尺寸为φ118.0 mm,属于小井眼定向井施工。井眼环空间隙小,钻具柔性强,环空压耗比大井眼大得多,能保持井壁稳定,井径规则,减少井下掉块,保持环空畅通,较少阻卡。保持钻井液润滑性能优良对小井眼钻井尤为重要,为此采用了无土相低聚胺强抑制防塌钻井体系。

(1)钻井液中加入低聚胺以提高钻井液抑制防塌性能。实验表明,0.5%低聚胺的抑制性好于5%氯化钾的抑制性(回收率评价),能有效抑制黏土分散,与聚合物PAM、KPAM复配后,钻井液的抑制防塌性和润滑性明显增强。

(2)采用无土相钻井液体系,配合有机盐甲酸盐提高钻井液密度,可有效减少固相含量,有利于钻井液流变性控制和调整。钻井液环空压耗小,能保持较高的环空返速,减少岩屑床的程度,保持环空清洁,减少环空阻卡。

(3)加入封堵性纳米乳液处理剂,保持薄而韧的泥饼,可降低钻井液滤失性能,有利于井壁规则和储层保护,提高封堵性能。配合润滑剂可提高润滑性,能有效降低摩阻系数。

2.4 卡钻事故处理

持续钻进过程中易出现卡钻事故。考虑连续油管抗拉强度和作业机提升能力,不能大幅度活动钻具,即使采取注入各类解卡剂,如不能得到有效活动,及时解卡,还会影响泥浆性能,导致井壁失稳,使事故复杂化。应在确认卡钻的第一时间内,使用连续管丢手接头,投球开泵憋压丢手,起出连续油管,使用常规钻具与剩余钻具对扣后,通过上体下放大幅活动钻具,或采取注入解卡剂等方式解卡,可提高事故处理成功率。

3 现场应用及效果

2019年至今,在长庆油田相继开展了4口井的连续管侧钻现场试验,下面是其中2口井的试验效果。

PCx-x井是长庆油田首口连续管侧钻井,也是国内首次试验使用φ60.3 mm连续管侧钻完成的大斜度井。设计井深1 665 m,通过调整剖面设计、工具改进、底部钻具组合优化,实现了连续管钻进412 m的目标,验证了施工方案可行性及关键工具的可靠性,完钻后井身质量合格。

在DCx-x井改进了试验工具,进一步完善了施工方案,首次应用了国内首套连续管复合钻机,极大地降低了作业强度,提升了连续管侧钻施工的安全性、可靠性。施工过程中,使用小尺寸MWD仪器、0.5°无扶螺杆、钻井液润滑减阻,实现了裸眼段全过程连续管钻进,钻进过程中无托压、阻卡现象,完钻井深2 123 m。完钻后井身质量合格,后续作业顺利。

图2 DCx-x井试验现场

4 结论

(1)自主研发的连续管钻井关键工具及配套工艺技术,实现了φ118.0 mm井眼侧钻定向井施工。现场试验进一步验证了国产液动定向器、液力加压器等连续管关键装备的可靠性及可行性。

(2)连续管钻井采用窗口+圆弧+靶点的三段制剖面设计,依据剖面设计选择合理的下部钻具组合,进一步提高钻具组合与设计剖面的适配性,提高作业效率。

(3)根据现场螺杆使用情况,连续管适用1°及更小弯度螺杆,具体应该据轨迹需求做调整,同时应去除螺杆扶正器,加快井下可调弯度动力工具的研发。

(4)现场采用的无土相低聚胺强抑制防塌钻井体系,在保持井壁稳定,井径规则,抑制防塌方面都显示了不错的效果。但鉴于连续管钻井的特殊性,后续还应提高其润滑性能和携砂性能,保障连续管钻井施工的安全快速。