4M型活塞机四缸改两缸在安钢的应用

2022-10-17刘文军王庆丰赵付平于海顺

刘文军 王庆丰 王 浩 赵付平 于海顺

(安阳钢铁股份有限公司)

0 前言

动力厂3#煤气加压站于2013年10月开始投产,主要肩负着给冷轧厂焦煤用户提供高质量焦炉煤气的任务。从焦化过来的焦炉煤气通过机前过滤罐过滤后,根据冷轧用户使用要求经过加压机加压后输送至冷轧厂用户。全站设4M40-420/0.06-3 型焦炉煤气往复活塞式压缩机4台,运行方式为开3备1,设计出站压力0.3 MPa,每台流量25 200 m3/h。冷轧生产线由于各种原因产能未能全部释放,煤气用量仅有12 000 m3/h左右,开一台活塞机就可满足生产需要,且有一半的流量白白浪费。如果将活塞机四缸运行改为两缸运行,是否能满足生产,节能降耗情况如何,笔者就此问题进行分析。

1 概况

1.1 工艺概况

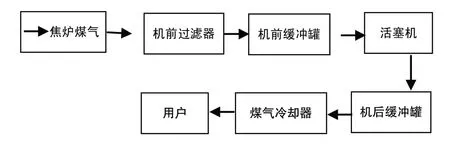

3#煤气加压站主要是将焦化厂净化后的煤气通过机前过滤罐过滤后,经过活塞机加压到300 kPa,经冷却器冷却后外供冷轧使用。焦炉煤气的主要成分见表1。3#煤气加压站工艺流程如图1 所示。

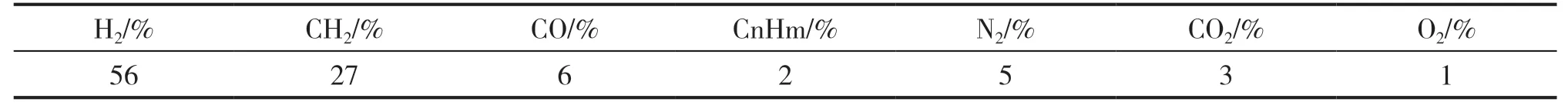

表1 焦炉煤气组分(标准状态下干煤气)

1.2 设备概况

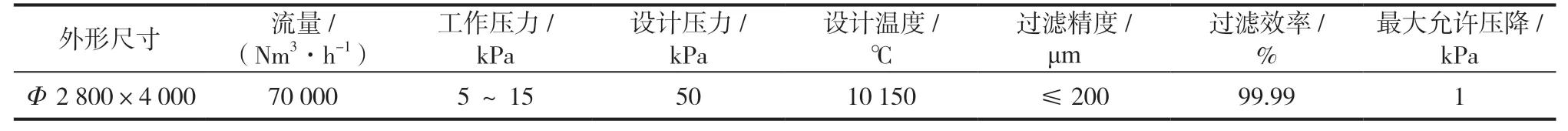

1.2.1 过滤器

焦炉煤气在进入活塞机前,要经过过滤器进一步过滤掉焦油等杂质后再进入DN1400机前进气母管,依次经机前电动蝶阀、眼睛阀进入压缩机。每台过滤器内部设置可拆卸的13个滤筒,过滤面积为91.84㎡,滤芯材质为316 L,采用内部通蒸汽向外吹扫,有效降低了煤气中的焦油、灰尘含量,焦炉煤气杂质成分:硫化氢200 mg/m3,焦油含量:50 mg/m3,萘含量:150 mg/m3。过滤器主要参数见表2。

图1 3#煤气加压站主煤气流程工艺

1.2.2 活塞机

活塞机为4M40-420/0.06-3 型焦炉煤气往复活塞式压缩机,M式对动平衡型、四缸一级压缩、气缸水冷、压力循环润滑、电机拖动,各列气缸水平布置并分布在曲轴两侧,具有动平衡性好、操作检修方便等优点。该机型吸收了国内外压缩机领域的先进技术,采用API618及有关标准,机身材料为优质灰铸铁HT250,上部开口框架。活塞机主要参数见表3。活塞机加压工艺如图2所示。

表2 过滤器主要参数

表3 活塞机主要参数

图2 活塞机加压工艺

2 问题及分析

3#加压站活塞机将本部焦炉煤气通过地埋长输管道供至冷轧厂区,供锅炉等设备使用。由于单台活塞机外供量达25 200 m3/h,而用户仅能消耗12 000 m3/h,为保证管网压力正常,只能打开回流阀调节流量,容易造成活塞机反复做功,浪费能耗,同时对活塞机的安全运行造成了影响。由于活塞机四缸运行,检修时需对四个缸分别检修,备件消耗大,检修时间长,维修工作强度大。

2.1 功率损耗大

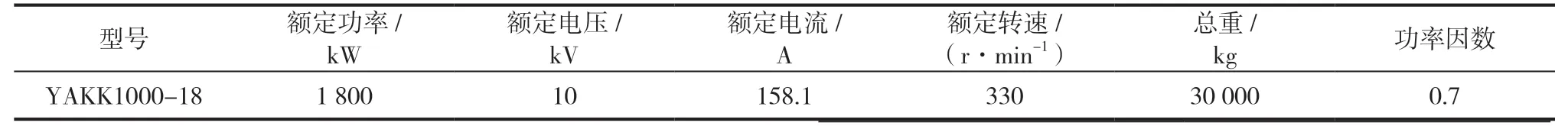

活塞机单台供气量达25 200 m3/h,而用户仅能消耗12 000 m3/h,开一台机就能满足生产需要,能源消耗大。活塞机配套电机主要参数见表4。

表4 增安型高压异步电动机主要参数

根据公式:

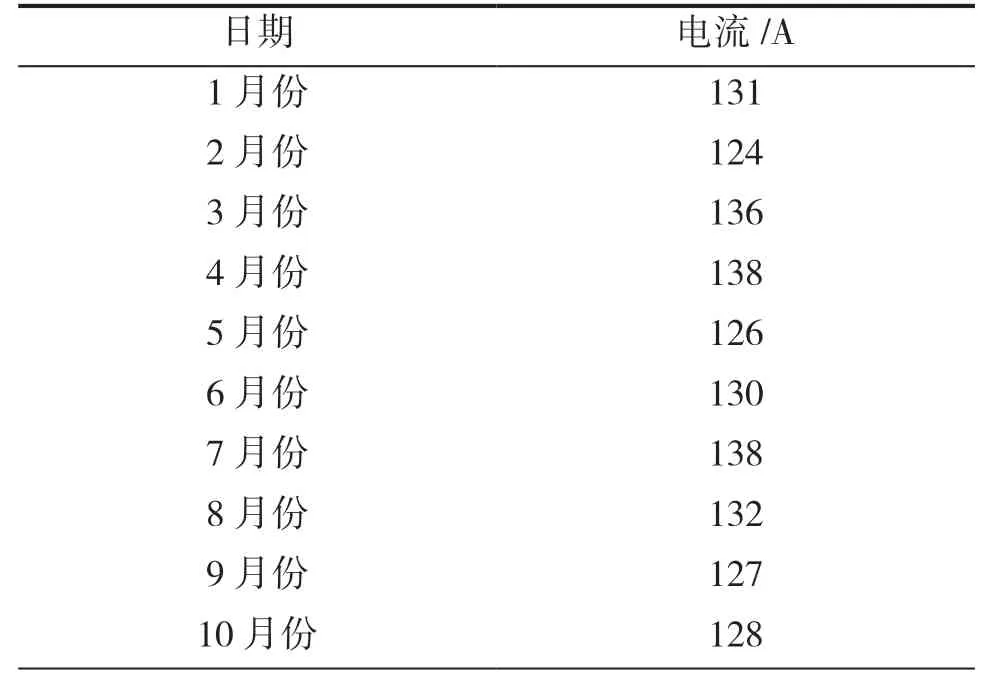

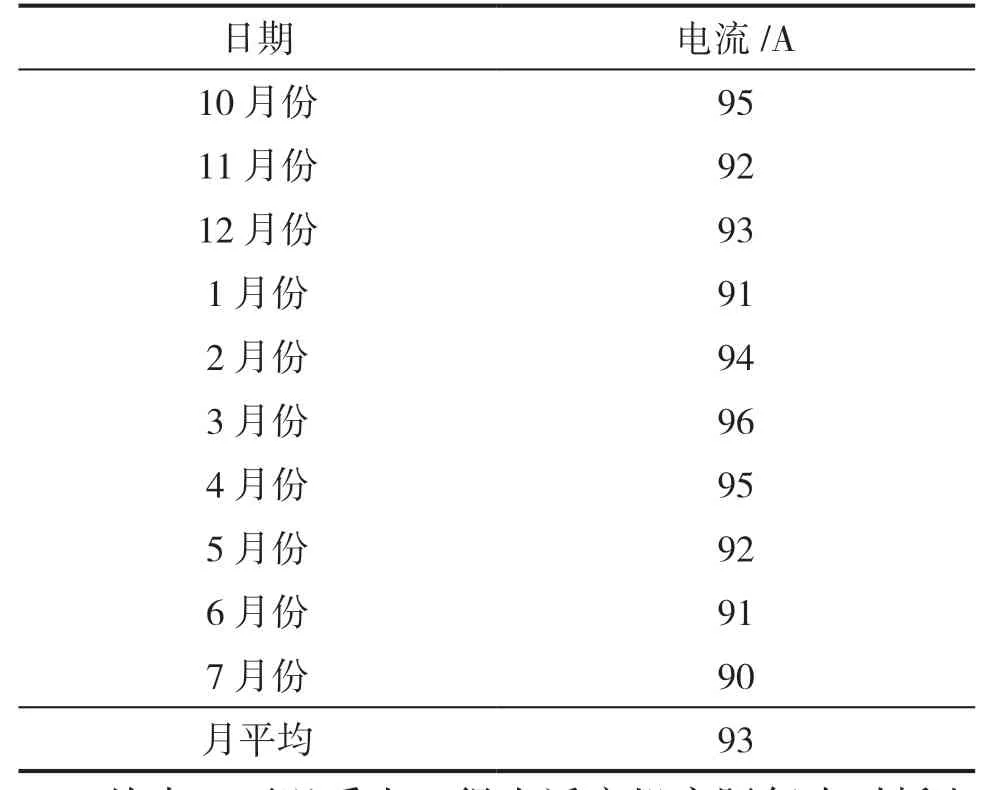

活塞机实际运行时电流见表5。

表5 2019年1~10月份活塞机运行电流

月平均 131

通过对活塞机电机电流的统计,得出活塞机实际每小时耗电量为1 588.2 度/小时。每度电按0.5 元算,每年电费695.6万元。

2.2 检修工期长,人工费用高

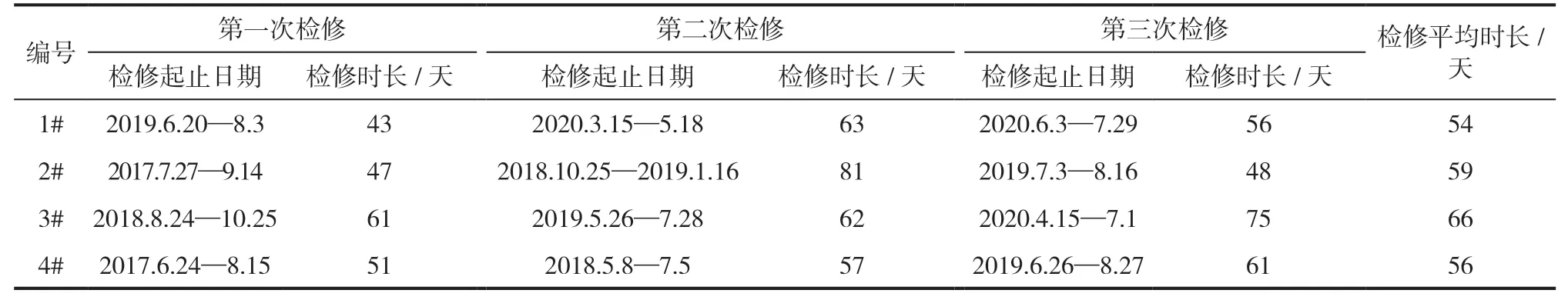

活塞机为4M40-420/0.06-3 型往复活塞式压缩机,M式对动平衡型、四缸一级压缩、气缸水冷、压力循环润滑,具有高压力、大流量特点,其机械部分易损件多,机器结构复杂,检修施工难度大,现场安装、拆洗、装配工作量大,检修工期长。活塞机检修时长统计见表6。

从表6可以看出,每台活塞机的平均检修时间约为59 天,最长检修时间达到了81 天,按平均检修59 天,检修人员6 人,每人每天按500 元工资核算,则每次检修一台活塞机所需人工费用为59×6×500=177 000 元。

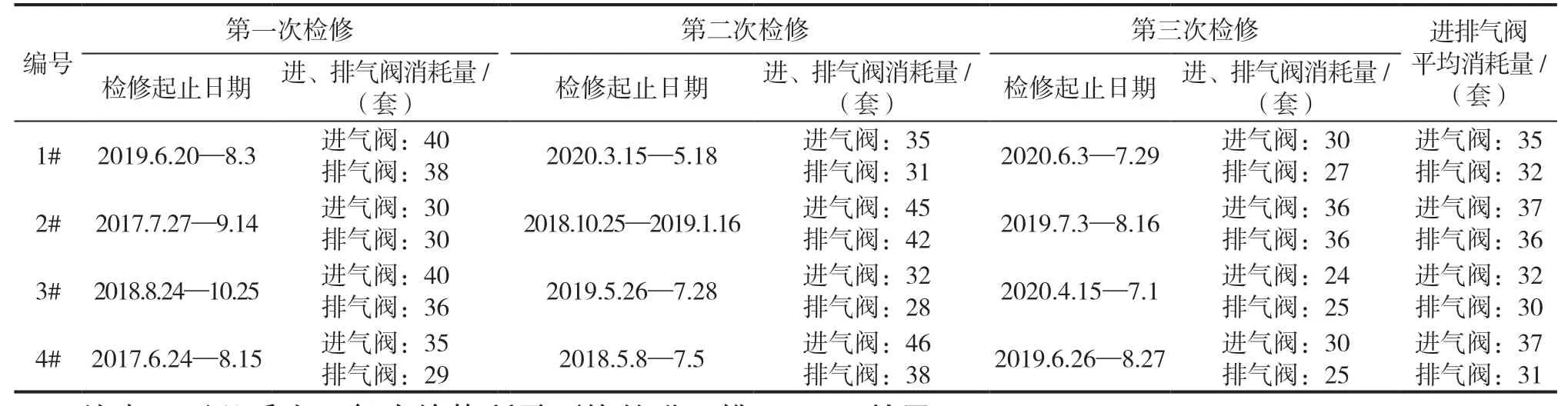

2.3 备件消耗高

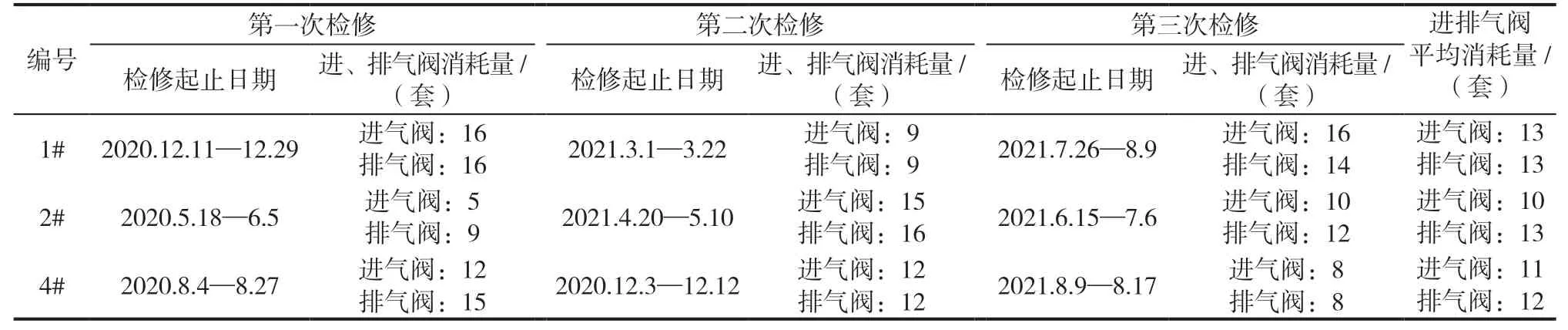

活塞机检修消耗备件主要有轴瓦、连杆、活塞、活塞环、填料、刮油环、支撑环、进气阀、排气阀等,其中进气阀、排气阀故障是常见故障,每台活塞机四个缸,每个缸有16套进气阀和16套排气阀,每台活塞机共有64套进气阀和64套排气阀,因此,进气阀、排气阀的消耗数量也比其他备件消耗多。检修消耗进气阀、排气阀数量统计见表7。

表6 活塞机检修时长统计

表7 检修消耗进气阀、排气阀数量统计

从表7可以看出,每次检修所需更换的进、排气阀分别为35套和32套,2021年进排气阀的采购价格分别是2 100元和1 865 元,则每次检修消耗进排气阀费用为:2 100×35+1 865×32=13.3 万元。

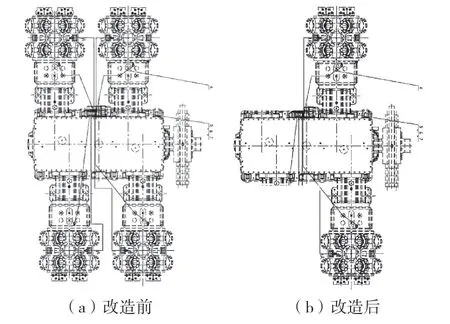

3 应对措施

4M40-420/0.06-3 型焦炉煤气往复活塞式压缩机,布局结构是四缸一级压缩,M式对动平衡型,各列气缸水平布置并分布在曲轴两侧,在不改变原机组主要技术指标,即进气温度、进气压力、排气压力,气量能够满足生产的条件下,将活塞机后侧对称一对活塞缸拆除,变成两缸一级压缩。2019年11月至2020年9月,先后将2#、4#、1#活塞机改为两缸一级压缩,改造完成后每台流量12 600 m3/h,升压0.3 MPa,能够满足冷轧生产用量12 000 m3/h的要求。

4 效果

1#、2#、4#活塞机改造后,通过近一年的观察,活塞机的运行周期和改造前没有明显变化,平均约35天左右,压力和流量也能满足生产,但备件消耗,检修时间,维修工作强度等指标都比改造前有了很大改善。

4.1 功率损耗大大降低

活塞机改为两缸运行后,电机电流大大降低,节电效果明显,实际运行时电流见表8。

表8 2020年10月—2021年7月活塞机两缸运行电流

图3 活塞机结构

从表8可以看出,得出活塞机实际每小时耗电量为1 127.5度/小时,每年电费为493.8 万元,每年节约电费201.8 万元,节电效果明显。

4.2 检修工期缩短,人工费用降低

活塞机改为两缸运行后,由于减少了两个活塞缸的检修工作,检修工作量减少了将近一半,检修工期也大大缩短,从而降低了检修人工费用。对活塞机改造后的检修时间进行统计,结果见表9。

表9 活塞机改造后检修时长统计

从表9可以看出,改造后每台活塞机平均检修时间约为18 天,按检修人员6 人,每人每天按500 元工资核算,则每次检修一台活塞机所需人工费用为5 4000 元。每台活塞机检修人工费比改造前减少12.3 万元。

4.3 备件消耗降低

活塞机改造后,每台活塞机2个缸,每个缸有16套进气阀和16套排气阀,每台活塞机共有32套进气阀和32套排气阀,数量比改造前减少了一半。因此,进气阀、排气阀的消耗也相应减少。改造后检修消耗进气阀、排气阀数量统计见表10。

表10 改造后检修消耗进气阀、排气阀数量统计

从表10可以看出,活塞机改造后检修所需更换的进、排气阀分别为12套和13套,2021年进排气阀的采购价格分别是2 100 元和1 865 元,则每次检修消耗进排气阀费用为4.9 万元。和改造前相比,每次检修可节约进排气阀备件费为8.4 万元。

5 结语

2019年11月以来,通过对1#、2#、4#活塞机四缸改两缸的改造运行观察分析,4M型活塞机改四缸改两缸运行是可行的,活塞机两缸运行,改造简单,当工矿改变时,也可迅速恢复四缸运行。不仅满足了冷轧生产需要,还在节能降耗、降低备件费用,减少检修时间、节约人工成本等方面取得了不错成绩,为公司的提质增效、生产顺行提供了保障。